Изобретение относится к области промышленности, перерабатывающей коммунальные и промышленные отходы: твердые бытовые отходы, шлаки металлургических заводов, шламы химического и гальванического производств, пески, илы очистных сооружений, содержащих соединения тяжелых цветных металлов, а также отходы деревообрабатывающей промышленности и шпалопропиточного производства.

Известен способ переработки твердых бытовых отходов и промышленных отходов (ТБО и ПО) - технология ПОРШ с использованием процесса термопиролиза бытового мусора в печах Ванюкова [Гречко А.В., Денисов В.Ф., Кубасов В.Л. " Технология переработки бытовых отходов в барботируемом расплаве - решение вопросов экологии"// Цветные металлы, 1995, N 5, с.28-31. Гречко А.В., Денисов В.Ф. "Решение проблемы твердых бытовых отходов на основе последних разработок в пирометаллургии" // Цветные металлы, 1996, N 4, с.50-52].

Переработка ТБО в этом процессе совмещена с одновременной переработкой ПО (шлаки, пески, шламы, содержащие цветные металлы).

Способ ПОРШ включает в себя следующие основные операции:

1) загрузка твердых отходов и флюсующих добавок с твердым восстановителем в барботируемую воздушным дутьем, обогащенным кислородом, ванну расплавленного шлака;

2) плавка твердых отходов в диапазоне температур 1200-1450°С с последующим дожиганием горючих компонентов;

3) пылеочистка и утилизация тепла отходящих газов.

Для поддержания высокой температуры ванны при низкой калорийности бытовых отходов печь дополнительно отапливается за счет сжигания природного газа.

Способ ПОРШ позволяет снизить содержание диоксинов и фуранов в продуктах переработки отходов до санитарных норм (ПДК) и менее за счет реализации процесса при высоких температурах. Однако полного разрушения указанных токсичных веществ не происходит, и в аварийных ситуациях (прекращение подачи воздуха и кислорода) концентрация диоксинов и фуранов может превысить нормы ПДК за счет резкого уменьшения объема отходящих газов.

Несмотря на преимущества способа ПОРШ по сравнению со способами обычного сжигания мусора, он имеет следующие недостатки:

1) Высокие капитальные (строительство кислородных и компрессорных станций для кислородного и воздушного дутья) и эксплуатационные затраты за счет того, что из-за низкой калорийности отходов для всех типоразмеров печей Ванюкова достижение высоких температур процесса обеспечивается только за счет высокого (от 50 до 70%) обогащения воздушного дутья кислородом. Для типоразмера печи ПВ-30 еще и за счет дополнительного сжигания природного газа, что приводит к большим расходам дорогих энергоносителей (твердое и газообразное топливо, кислород, компрессорный воздух).

2) Невысокое извлечение цветных металлов, %: никель - не более 65, медь - не более 80 - из-за высокого окислительного потенциала дутья.

3) Большое количество отходящих газов, для очистки от пыли и утилизации тепла которых требуются большие капитальные затраты.

Наиболее близким по технической сущности и предлагаемому способу является способ переработки бытовых и промышленных отходов, включающий загрузку их с флюсующими добавками в барботируемую ванну расплавленного шлака, плавку отходов в плавильной печи, дожигание выделяющихся горючих компонентов, очистку от пыли и утилизацию тепла отходящих газов, причем загрузку отходов ведут в ванну расплавленного шлака плавильной печи с погруженными электродами при подаваемой в ванну удельной мощности 400-1500 кВт/м2, интенсивности дутья 0,3-0,5 нм3/т·мин и температуре расплава 1450-1600°С [Патент РФ №2126847, С22В 7/00].

Недостатки этого способа заключаются в том, что при соблюдении параметров ближайшего аналога не достигаются поставленные цели: полное обезвреживание отходов, экономия энергетических и капитальных затрат, эксплутационная надежность в связи с тем, что имеются необходимые, но недостаточные параметры реализации процесса, а именно: отсутствуют параметры подачи электроэнергии в расплав, параметры ввода газа и параметры загрузки материала. К указанным параметрам также относится создание определенного объема приэлектродной зоны в расплаве, что обеспечивает необходимые условия, обеспечивающие снижение энергетических и капитальных затрат и обеспечивающих работоспособность процесса, его эксплуатационную надежность.

К параметрам ввода материала относятся места загрузки перерабатываемых материалов в барботируемую ванну расплавленного шлака печи, в которую вводится электроэнергия с помощью погруженных в нее электродов.

К параметрам подачи газа относятся места ввода газа для достижения искомого результата.

Задачей предлагаемого способа является снижение энергетических и капитальных затрат на реализацию процесса переработки бытовых и промышленных отходов в барботируемой ванне расплавленного шлака электропечи; повышение эксплутационной надежности, работоспособности процесса, полное разложение диоксинов и фуранов, а также повышение извлечения цветных металлов в товарную продукцию при их наличии в перерабатываемом сырье - отходах.

Технический результат при реализации предлагаемого способа заключается в следующем:

- сокращается время пребывания перерабатываемых материалов в электропечи (при прочих равных условиях), что приводит к снижению потерь тепла в окружающую среду, и соответственно снижается расход электроэнергии на единицу перерабатываемой продукции (удельный рас ход электроэнергии g, кВтч/т);

- уменьшаются соответственно этому размеры агрегата, что приводит к снижению капитальных затрат на его сооружение;

- предотвращаются нежелательные явления в ванне электропечи, вызывающие нарушения ее работы за счет предотвращения образования в подсводовом пространстве печи шихтовых куч с пониженной газопроницаемостью, способных к опрокидыванию, приводящему к «хлопкам», а в худшем случае - к взрывам или аварийному прекращению процесса, что в конечном итоге приводит к увеличению эксплуатационных и капитальных затрат.

Технический результат достигается тем, что в способе переработки бытовых и промышленных отходов, включающем загрузку их с флюсующими добавками в барботируемую подаваемым газом ванну расплавленного шлака в электропечь с погруженными в шлаковый расплав электродами при удельной мощности 400-1500 кВт/м2, интенсивности дутья 0,3-0,5 нм3/т·мин и температуре расплава 1450-1600°С, дожигание выделяющихся горючих компонентов, утилизацию пыли и тепла отходящих газов, загрузку отходов и подачу газа осуществляют в приэлектродную зону электропечи, объем которой определяют как объем цилиндра диаметром, равным 2,38 dэ, высотой цилиндра, равной величине Hэ+dэ/2, где dэ - диаметр электрода, м; Hэ - заглубление электрода в шлаковый расплав, м. При этом объем приэлектродной зоны поддерживают в пределах от 5 до 25% от объема ванны расплавленного шлака; газ подают в расплав со скоростью истечения в пределах 50-150 нм/сек; в расплав печи вводят железосодержащий флюс в количестве, необходимом для поддержания содержания железа в шлаковом расплаве в пределах 10-15%.

При осуществлении загрузки отходов вне приэлектродной зоны имеет место образование шихтовых куч, не происходит полного пиролиза летучих составляющих перерабатываемых отходов, и переработка материала требует большего времени пребывания его в печи, что приводит к увеличению расхода электроэнергии. Кроме того, часть материала образовывает в печи отдельные непроплавляемые участки в виде «временных» шихтовых куч, которые заплевываются брызгами барботируемого расплава, теряют газопроницаемость, а при прогреве имеют склонность к проявлению «хлопков», взрывов, опрокидыванию, приводящему к необходимости прекращения процесса, простоя оборудования и соответственно увеличению эксплутационных расходов.

При введении барботирующего расплав газа вне приэлектродной зоны также происходит образование шихтовых куч, «хлопков» и нежелательных взрывов, увеличение времени переработки, снижение степени извлечения цветных металлов при их наличии в отходах.

При объеме приэлектродной зоны менее 5% увеличивается время пребывания материала в электропечи, увеличивается объем шихтовых куч, их опрокидывание, вызывающее «хлопки» и разбрызгивание расплава.

При объеме приэлектродной зоны более 25% увеличиваются тепловые потоки на стены печи, соответственно ускоряется износ футеровки и повышается расход тепла в окружающую среду; в предельном случае имеет место разрушение гарнисажа в печи. При этом дополнительного положительного эффекта не наблюдается.

Уменьшение скорости истечения ниже 50 нм/сек приводит к зарастанию сопла устройства для подачи газа и соответственно нарушению стабильности режима переработки отходов.

Увеличение скорости истечения выше 150 нм/сек, не давая дополнительного положительного эффекта, приводит к необходимости увеличения давления подаваемого газа и соответственно затрат на его подачу в расплав. Кроме того, работа на более высоком, чем необходимое, давлении требует усиления подающих газ магистралей и соответственно затрат на их сооружение.

Добавка железосодержащего флюса необходима для возможного создания в ванне печи легковосстановимого компонента, образующего в печи фазу (металлическое железо), способную поглощать - коллектировать восстановленные в шлаковом расплаве ценные металлы (никель, кобальт, медь в случае их наличия в исходном материале, повышая их извлечение в товарную продукцию. Кроме того, как известно из литературы [Русаков М.Р., Боборин С.В., Рябко А.Г. "Исследование и разработка нерасходуемого электрода (НЭ) для руднотермических и обеднительных печей цветной металлургии." Новые процессы в металлургии никеля, меди и кобальта. Труды АО «Институт Гипроникель». М., Издательский дом «Руда и металлы», 2000. С.113-121], что наличие железосодержащего флюса в указанном диапазоне позволяет заменить расходуемые электроды из углеродистого материала на нерасходуемые из материала на основе железа, которые защищаются восстановленным осаждающимся на них железом, что также приводит к повышению экономичности процесса.

Пример осуществления способа.

Испытания заявляемого способа переработки бытовых и промышленных отходов проводили на укрупненно-лабораторной трехэлектродной электропечи мощностью 425 кВт с площадью пода 0,5 м2 (внутренние размеры печи 1 м × 0,5 м).

Объем приэлектродной зоны изменяли за счет изменения диаметра электрода и подаваемого на электроды напряжения, что приводило к изменению их заглубления в шлак. Подаваемая мощность в опытах составляла 350-380 кВт, что обеспечивало удельную мощность в пределах 700-760 кВт/м2. Загрузку материала в печь осуществляли через подвижную труботечку, вводимую в подсводовое пространство через набор отверстий в своде печи, удаленных от продольной оси печи на различное расстояние. Через указанные отверстия вводили в шлак водоохлаждаемые фурмы, через которые подавали газ. Расход газа во всех режимах поддерживали в пределах 15-16 нм3/час, что обеспечивало интенсивность дутья около 0,4 нм3/т·мин. Газ в расплав вводили с помощью двух фурм, располагаемых симметрично продольной оси печи в области среднего электрода. Скорость истечения газа изменяли с помощью сменных сопел различного диаметра. В качестве газа для барботажа использовали азот либо азот с природным газом в соотношении 1:1.

До начала загрузки в электропечь перерабатываемого материала в ней наплавляли ванну шлака. Для этого в печь загружали известняк и песчаник в соотношении 1:1, которые расплавляли до образования жидкотекучего шлака. Шлак доводили до температуры около 1500°С, после этого проводили в заданном режиме загрузку подготовленных к переработке бытовых отходов. В качестве бытовых отходов использовали гостиничный мусор, в котором содержались бумага, стеклянные и пластиковые бутылки, пищевые отходы, древесина и т.д., а также строительный мусор от уборки территории. Отходы гальванического производства загружали одновременно с бытовым и строительным мусором. По мере увеличения ванны шлака на 5-10 см часть шлака скачивали до первоначального уровня.

В качестве железистого флюса использовали железную руду.

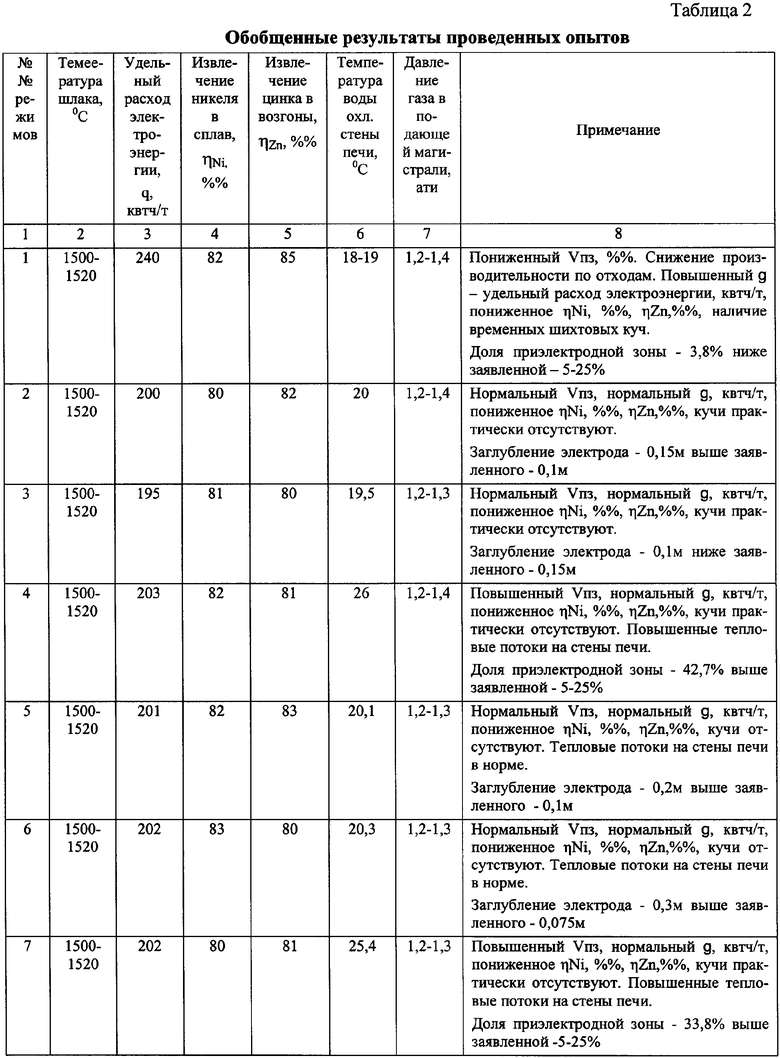

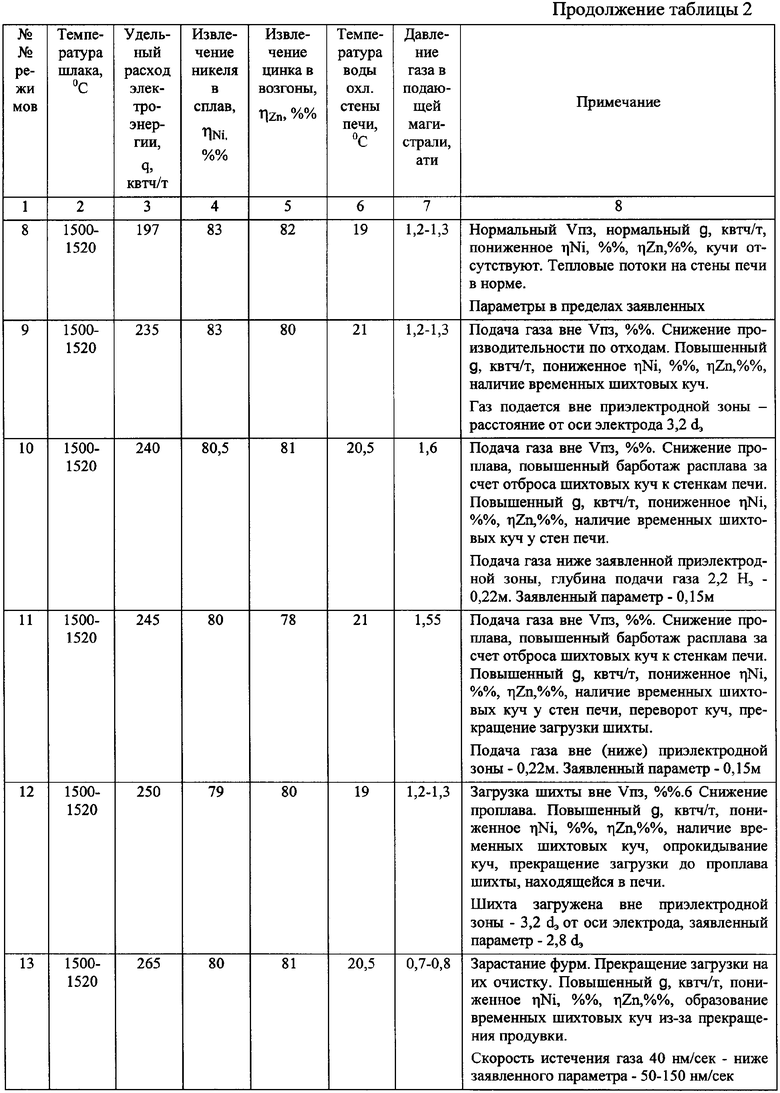

О показателях переработки судили по количеству переработанного за час количества отходов, на основе чего определяли удельный расход электроэнергии, а также по остаточному содержанию никеля и цинка в отвальном шлаке, на основе чего определяли их извлечение в товарные продукты (сплав и возгоны).

Кроме того, периодически замеряли температуру охлаждающей стенки печи воды, что при постоянном расходе воды характеризовало уровень тепловой нагрузки на футеровку печи.

При плавке бытовых и промышленных отходов выделялись следующие токсичные соединения: горючая органическая составляющая мусора, сажистый углерод и водород при пиролизе природного газа в шлаке и окись углерода, образующаяся при восстановлении окислов цветных металлов продуктами пиролиза природного газа.

Все указанные токсичные соединения подвергались дожиганию вентиляторным воздухом в подсводовом пространстве печи, образуя обезвреженные отходящие газы. Диоксины и фураны при плавке в диапазоне заявляемых параметров разлагались полностью.

Помимо расхода электроэнергии на единицу перерабатываемых отходов постоянно контролировали состояние ванны расплавленного шлака, наличие шихтовых куч и извлечение ценных металлов в процессе плавки.

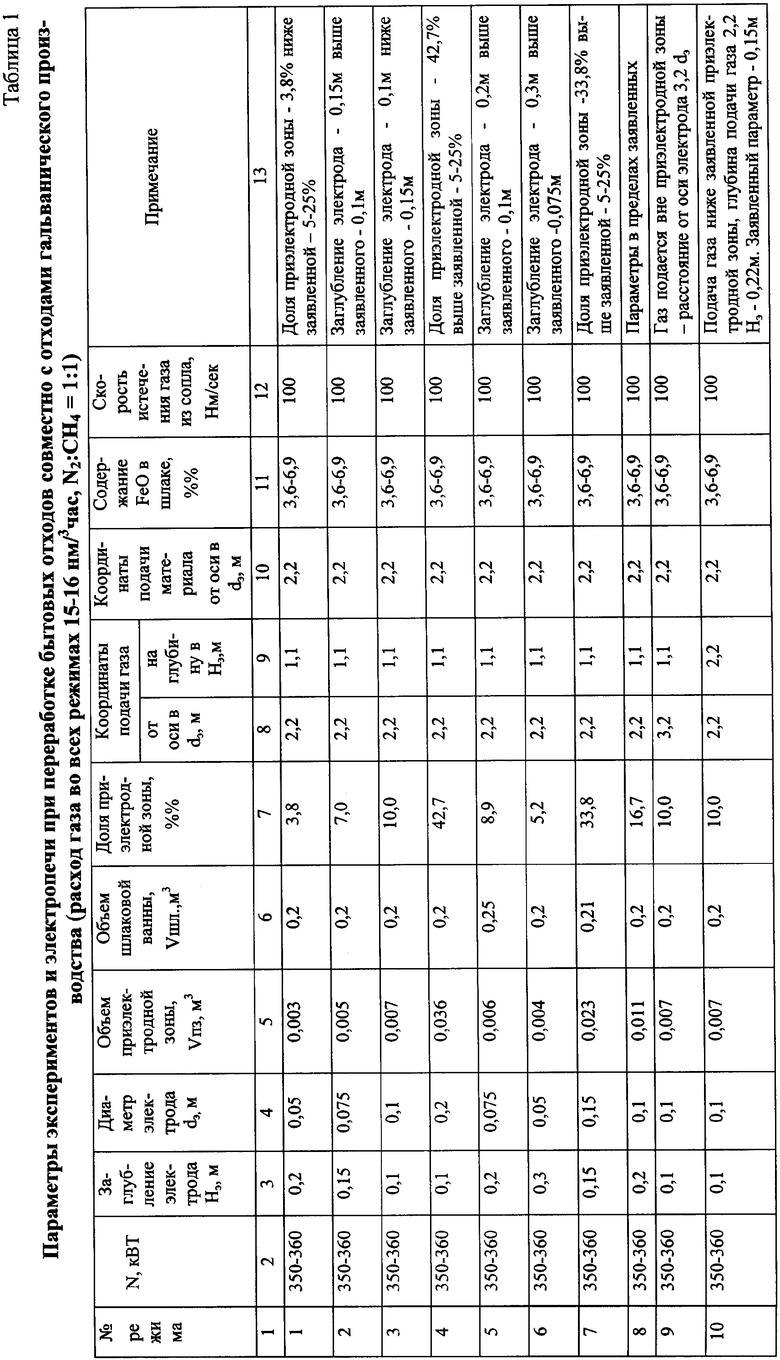

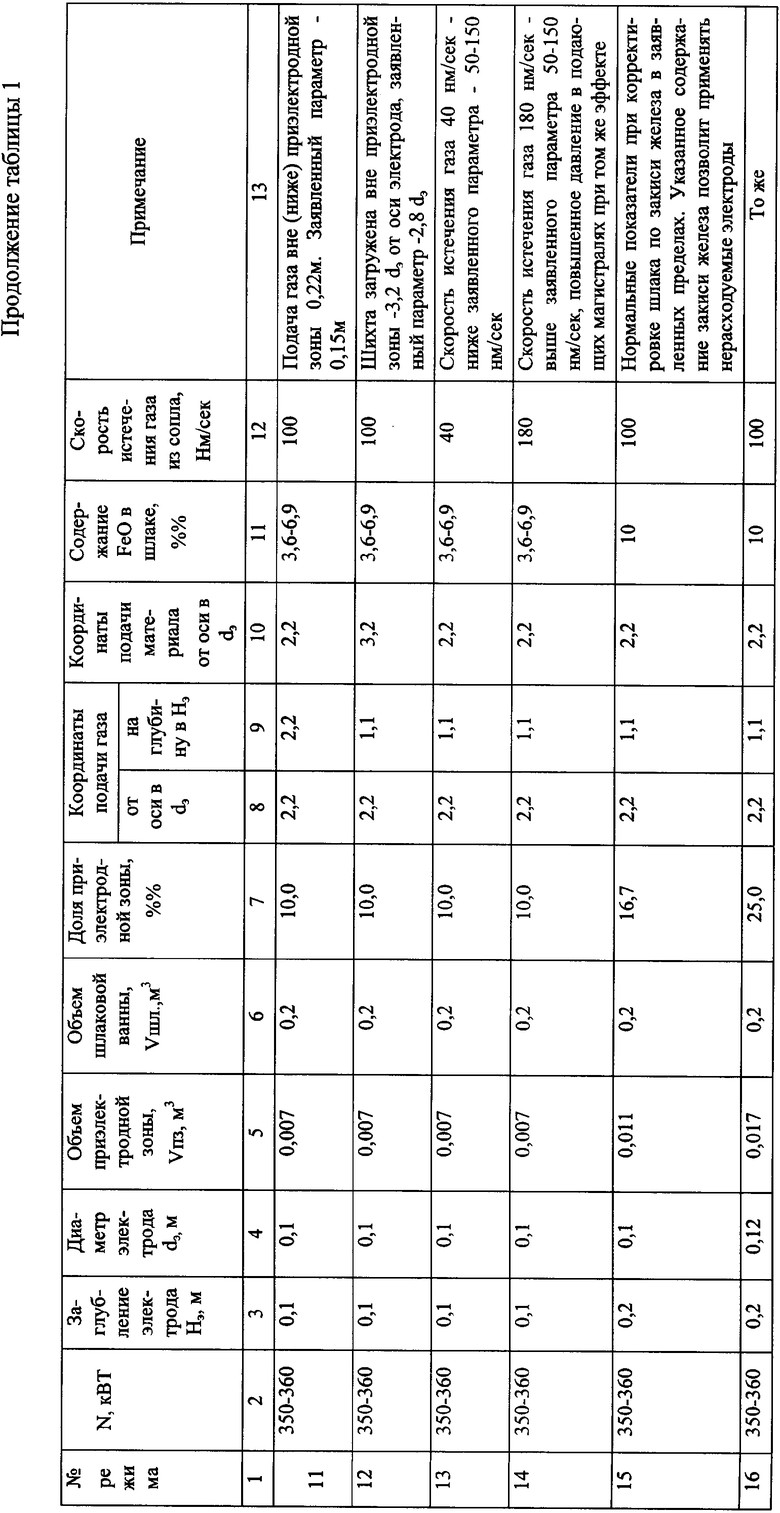

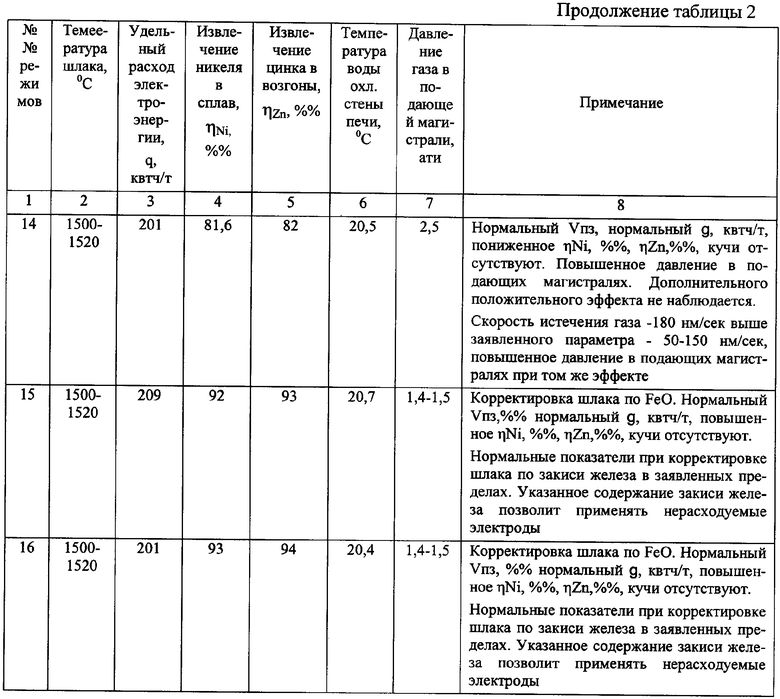

Ниже в таблице 1 приводятся исходные параметры режимов, а в таблице 2 - обобщенные результаты проведенных опытов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2176276C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2126847C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 1995 |

|

RU2109215C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2424334C2 |

| Способ термической переработки твердых отходов | 2020 |

|

RU2722937C1 |

| СПОСОБ ЗАЩИТЫ НЕРАСХОДУЕМОГО ЭЛЕКТРОДА В ШЛАКОВОМ РАСПЛАВЕ | 1999 |

|

RU2158062C1 |

| Способ плазменной утилизации твёрдых бытовых отходов и передвижная установка для его осуществления | 2018 |

|

RU2725411C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2017840C1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1991 |

|

RU2030684C1 |

Изобретение относится к способу переработки отходов: твердых бытовых отходов и промышленных отходов, содержащих соединения тяжелых цветных металлов. Способ включает загрузку отходов с флюсующими добавками в барботируемую подаваемым газом ванну шлакового расплава в электропечь с погруженным в шлаковый расплав электродом при удельной мощности 400-1500 кВт/м2, интенсивности дутья 0,3-0,5 нм3/т·мин и температуре расплава 1450-1600°С. При этом осуществляют дожигание выделяющихся горючих компонентов, утилизацию пыли и тепла отходящих газов. Загрузку отходов и подачу газа осуществляют в приэлектродную зону электропечи, объем которой определяют как объем цилиндра диаметром, равным 2,38 dэ, высотой цилиндра, равной величине Нэ+dэ/2, где dэ - диаметр электрода, м; Hэ - заглубление электрода в шлаковый расплав, м. Газ подают в расплав со скоростью истечения в пределах 50-150 нм/сек. В расплав вводят железосодержащий флюс в количестве, необходимом для поддержания содержания железа в шлаковом расплаве в пределах 10-15%. Техническим результатом является снижение капитальных и энергозатрат, повышение извлечения цветных металлов в товарную продукцию. 3 з.п. ф-лы, 2 табл.

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1998 |

|

RU2126847C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1998 |

|

RU2147712C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135896C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ УДАРОПОГЛОЩАЮЩЕГО АППАРАТА АВТОСЦЕПНОГО ОБОРУДОВАНИЯ | 1991 |

|

RU2013246C1 |

| 0 |

|

SU153914A1 | |

| US 4110107 А, 29.08.1978 | |||

| JP 2001323327 A, 22.11.2001 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2009-03-20—Публикация

2007-06-28—Подача