Изобретение относится к металлургии, в частности, к химико-термической обработке сплавов.

Известен карбюризатор, состоящий из древесных опилок, стружки титана и безводной соды /a.c. СССР N 071654, кл. C 23 C 8/64/.

Недостатком данного карбюризатора является дороговизна, а также недостаточная износостойкость и коррозионная стойкость цементованных деталей.

Наиболее близким по составу к предлагаемому карбюризатору является карбюризатор, состоящий из осадков очистных сооружений промстоков от производства бумаги 90-92% и одного из карбонатов металлов I и II группы /Патент РФ N1836486, кл. C 23 C 8/66/.

Недостатком такого состава является недостаточная коррозионное тонкость цементованных изделий.

Цель изобретения - повышение коррозионной стойкости цементованных стальных изделий.

Цель достигается тем, что карбюризатор в качестве углеродсодержащего вещества содержит обработанную щелочью смесь лигнина и отходов титанового производства кека, при следующем соотношении компонентов, мас %: лигнин 88-94, кек 6 -12, при этом кек включает каолин, окись кальция и двуокись титана.

Лигнин является отходом деревообрабатывающей промышленности и состоит из собственно лигнина, полисахарида, фурфурола, остатков серной, соляной и органических кислот. Отходы титанового производства состоят в среднем из 43% каолина (Al2O3•2SiO2•2H2O), 22% CaO и 35% TiO2. Щелочь добавляют в смесь кека и лигнина для нейтрализации кислот и для ослабления при повышенных температурах молекулярных связей в химических соединениях TiO2•CaO, способствуя тем самым проникновению CaO и Ti в поверхностный слой стальной детали. Кальций и титан являются пассивными элементами по отношению к коррозии, но при введении кальция в поверхность металла регулируют электродный потенциал системы.

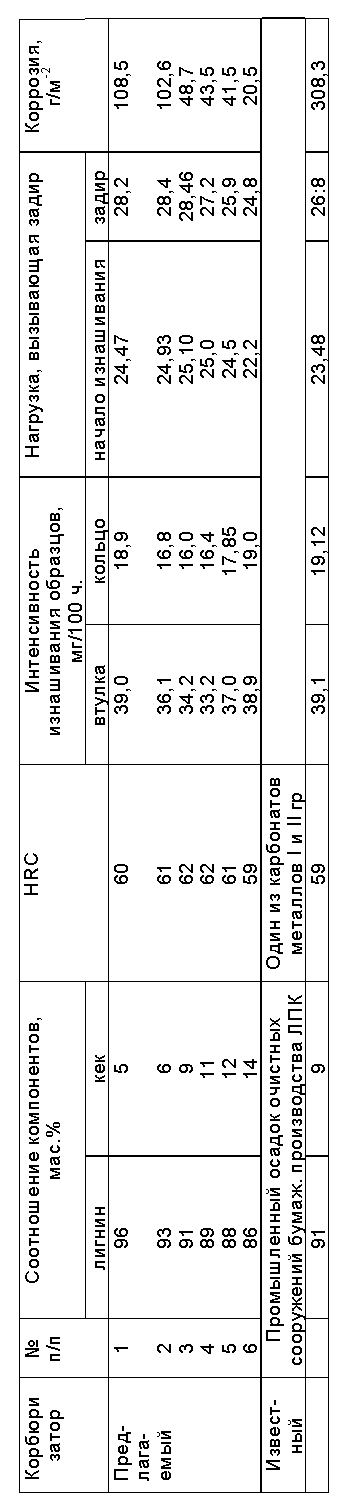

Каолин, содержащийся в кеке, ослабляет водородные связи в лигнине, способствует насыщению углеродом поверхности стали. В результате химических реакций при повышенных температурах образуется атомарный Ti и C, способствующие повышению износостойкости. Диффузия кальция в поверхность повышает, кроме того, коррозионную стойкость. Для эксперимента были подготовлены шесть составов карбюризатора. Смеси получали путем механического перемешивания лигнина, кека и щелочи. (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Карбюризатор для цементации стальных изделий | 1992 |

|

SU1836486A3 |

| Способ цементации стальных изделий в твердом карбюризаторе | 1989 |

|

SU1654375A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| Карбюризатор для цементации | 1980 |

|

SU1071664A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРОИЗВОДСТВА ЗЕРНИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2163898C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1999 |

|

RU2167115C2 |

| СПОСОБ ЦЕМЕНТАЦИИ БЫСТРОРЕЖУЩЕЙ СТАЛИ В ТВЕРДОМ КАРБЮРИЗАТОРЕ | 2008 |

|

RU2382829C1 |

| Цементуемая штамповая сталь | 1986 |

|

SU1418347A1 |

| Способ химико-термической обработки деталей из низкоуглеродистых легированных сталей | 1990 |

|

SU1786181A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2482203C1 |

Изобретение относится к химико-термической обработке сплавов. Карбюризатор для цементации стальных изделий содержит обработанную щелочью смесь лигнина и отходов титанового производства - кека, при следующем соотношении компонентов, мас. %: лигнин 88-94, кек 6-12, при этом кек включает каолин, окись кальция и двуокись титана. Техническим результатом изобретения является повышение коррозионной стойкости и износостойкости цементованных изделий. 1 табл.

Карбюризатор для цементации стальных изделий, включающий углеродсодержащее вещество, отличающийся тем, что в качестве углеродсодержащего вещества он содержит обработанную щелочью смесь лигнина и отходов титанового производства - кека при следующем соотношении компонентов, мас.%: лигнин 88 - 94, кек 6 -12, при этом кек включает каолин, окись кальция и двуокись титана.

| Карбюризатор для цементации стальных изделий | 1992 |

|

SU1836486A3 |

| Карбюризатор для цементации | 1980 |

|

SU1071664A1 |

| Способ цементации | 1933 |

|

SU33916A1 |

| Карбюризатор для низкотемпературной нитроцементации | 1989 |

|

SU1622422A1 |

| Состав твердого карбюризатора для цементации стальных изделий | 1982 |

|

SU1038378A1 |

| Ян Корецкий | |||

| Цементация стали | |||

| - М., 1962, с.92. | |||

Авторы

Даты

1999-02-27—Публикация

1994-11-28—Подача