Изобретение относится к производству строительных материалов и изделий и может быть использовано для изготовления теплоизоляционного материала.

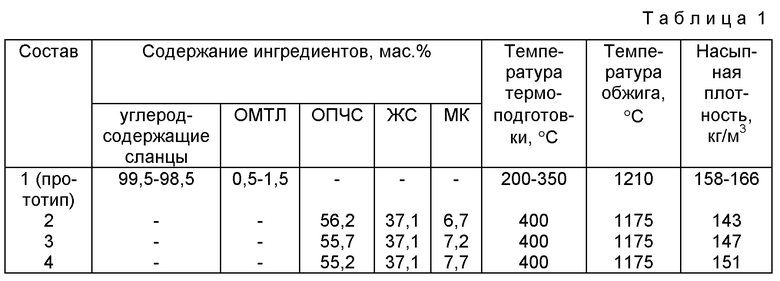

Наиболее близким к предлагаемому способу производства является изготовление зернистого пористого материала из сырьевой смеси, включающей углеродсодержащий сланец, затворенный водным раствором омыленного таллового лигнина, взятым в количестве 0,5 - 1,5 мас.% от сухого сырья [1]. Недостатками данного способа являются относительно большая средняя плотность и повышенная температура обжига материала.

Предлагаемое решение обеспечивает достижение технического результата - снижение средней плотности и температуры обжига.

Источник информации [1] является наиболее близким аналогом изобретения в части сырьевой смеси и в части способа производства. Использование изобретения способствует расширению сырьевой базы производства теплоизоляционных изделий за счет применения отхода от переработки черных сланцев (ОПЧС). По химическому составу ОПЧС не имеет существенных отличий от углеродсодержащих сланцев [1], но отличается по гранулометрическому составу (ОПЧС имеет остаток на сите 008 10%). В отличие от самой породы отход от ее переработки имеет тонкодисперсное состояние, что приводит к усреднению его химического состава и повышению однородности свойств как сырьевой смеси, так и получаемого материала. Использование ОПЧС в качестве основного компонента сырьевой шихты позволит не только получать качественный теплоизоляционный материал, исключая стадию измельчения сырья, что позволит снизить энергозатраты при изготовлении конечного продукта, но и будет способствовать решению экологической проблемы.

Указанный технический эффект достигается тем, что в качестве сырьевых компонентов используют ОПЧС с добавкой микрокремнезема (МК) производства кристаллического кремния, затворенные жидкостекольной связкой (ЖС), при следующем соотношении компонентов (мас.%): ОПЧС - 55,2...56,2; МК - 6,7... 7,7; ЖС - 37,1. Из смеси формуют гранулы и обжигают их по двухступенчатому режиму - подъем температуры до 400oC со скоростью 133oC/мин, выдержка при этой температуре 30 мин, подъем температуры до 1175oC со скоростью 5oC/мин, выдержка при этой температуре 10 мин.

Черные сланцы являются результатом метаморфизма осадочных пород с повышенным содержанием органической составляющей (Cорг-1,26%) и слагают мощные толщи с ярковыраженной сланцеватостью и неоднородностью состава. Отход возникает при тонком измельчении черных сланцев в шаровых мельницах Бодайбинским горнообогатительным комбинатом с целью извлечения тонкорассеянной рудной минерализации [2].

Отход от переработки черных сланцев представляет собой тонкодисперсный порошок темно-серого цвета со следующим химическим составом, мас.%:

SiO2 - 59,06

TiO2 - 0,95

Al2O3 - 16,55

Fe2O3 - 2,75

CaO - 1,83

MgO - 3,15

K2O - 2,57

Na2O - 1,45

P2O5 - 0,21

CO2 - 2,57

FeO - 4,61

MnO - 0,09

п.п.п - 5,20

Cорг - 1,26

Микрокремнезем производства кристаллического кремния является дисперсным отходом, характеризующимся малым размером частиц (0,1...3 мкм) и, как следствие, высокой удельной поверхностью (более 25 тыс. см2/г). Микрокремнезем осаждается в электрофильтрах системы газоочистки плавильных печей производства кристаллического кремния. Химический состав микрокремнезема, мас.%:

SiO2 - 90...95

Al2O3 - До 0,8

Fe2O3 - До 0,8

CaO - До 1,6

MgO - До 1,2

SiC - До 5

Cобщ - До 9

K+ - До 0,25

Na+ - До 0,06

п.п.п - До 20

Жидкое стекло с модулем 4 и плотностью 1,44 г/см3 было получено по технологии согласно авторскому свидетельству [3].

Ввод ЖС в шихту обеспечивает образование пластичного теста из непластичных дисперсных составляющих. Формирование пористой структуры материала при обжиге происходит за счет вспучивания как ЖС, так и ОПЧС. При этом вспучивание ЖС происходит благодаря выделению химически связанной воды, а вспучивание ОПЧС - в результате реакции разложения и восстановления окислов железа при их взаимодействии с органическими примесями. Атмосферное высокоактивное состояние МК обуславливает раннее накопление жидкой фазы. Тонкодисперсность сырья и связанный с нею рост химической активности ингредиентов способствует повышению вспучиваемости шихты и снижению средней плотности зерен.

Плавный подъем температуры в процессе обжига и дополнительная выдержка при 400oC приводят к более полному выгоранию органических примесей, что способствует экономии технологического топлива на обжиг и максимальному вспучиванию сырьевой смеси.

Пример

Дисперсные компоненты смеси ОПЧС и МК смешивают с ЖС в соотношениях, приведенных в таблице 1 (составы 2, 3, 4). Из полученной массы формуют гранулы. Обжиг гранул производят по двухступенчатому режиму - подъем температуры до 400oC со скоростью 133oC/мин, выдержка при этой температуре 30 мин, подъем температуры до 1175oC со скоростью 5oC/мин, выдержка при этой температуре 10 мин.

Источники информации

1. Авторское свидетельство N 1825759 A1.

2. Geostandarts Newsletter, volume XX, N 2, october 1996.

3. Патент РФ N 2056353, МКИ C 04 B 28/04, БИ N 8, 1996 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1999 |

|

RU2167115C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2151121C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2130912C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2130913C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167125C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2128633C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2149150C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2086517C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2151122C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167126C2 |

Использование: изготовление теплоизоляционных материалов. Техническим результатом изобретения является снижение средней плотности и температуры обжига. Технический результат достигается тем, что в качестве сырьевых компонентов используют отход от переработки черных сланцев при извлечении тонкорудной минерализации со следующим химическим составом,мас.%: SiO2 - 59,06; TiO2 - 0,95; Al2O3 - 16,55; Fe2O3 - 2,75; CaO - 1,83; MgO - 3,15; K2O - 2,57; Na2O - 1,45; P2O5 - 0,21; CO2 - 2,57; FeO - 4,61; MnO - 0,09; п.п.п. - 5,20; Cорг - 1,26; (55,2 - 56,2 мас.%) с добавкой микрокремнезема производства кристаллического кремния (6,7 - 7,7 мас.%) и жидкостекольной связкой (37,1 мас. %). Из смеси пластическим способом формуют гранулы и обжигают их по двухступенчатому режиму - подъем температуры до 400oC со скоростью 133oC/мин, выдержка при этой температуре 30 мин, подъем температуры до 1175oC со скоростью 5oC/мин, выдержка при этой температуре 10 мин. Характеристика материала: насыпная плотность 143 - 151 кг/м3. 2 с.п. ф-лы, 1 табл.

Отход от переработки черных сланцев - 55,2 - 56,2

Микрокремнезем - 6,7 - 7,7

Жидкое стекло - 37,1

2. Способ производства зернистого теплоизоляционного материала, включающий приготовление смеси, формование и обжиг, отличающийся тем, что при приготовлении сырьевой смеси по п.1 обжиг осуществляется по двухступенчатому режиму при подъеме температуры до 400oC со скоростью 133oC/мин, выдержке при этой температуре 30 мин, дальнейшем подъеме температуры до 1175oC со скоростью 5oC/мин и выдержке при этой температуре 10 мин.

| Способ производства искусственного пористого заполнителя | 1990 |

|

SU1825759A1 |

| Способ получения сырцовых гранул | 1989 |

|

SU1730073A1 |

| ГОРЛОВ Ю.П | |||

| Искусственные пористые заполнители и легкие бетоны на их основе | |||

| Справочное пособие | |||

| - М.: Стройиздат, 1987, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| ОНАЦКИЙ С.П | |||

| Производство керамзита | |||

| - М.: Изд-во литературы по строительству, 1971, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

2001-03-10—Публикация

1999-02-23—Подача