Изобретение относится к производству углеродных нитей из полиакрилонитрильных (ПАН) жгутиков и в особенности к производству тонких высокопрочных комплексных углеродных нитей (УКН), применяемых для производства высококачественных композитов.

Известно (E. Fitzer, Carbon, 1989, v. 27, N 5, 633 - 634), что в зависимости от числа филаментов в комплексной углеродной нити производятся УКН типа 1К, 3К, 6К, 12К, которые содержат соответственно 1000, 3000, 6000 и 12000 филаментов. Для особо ответственных изделий производят углеродные нити, содержащие 300 и даже 100 филаментов. Исходные ПАН-жгутики имеют линейную плотность филаментов 0,10 или 0,17 текс. Соответственно при применении ПАН-жгутиков с линейной плотностью 0,1 текс они имеют общую линейную плотность для 1К-100 текс, 3К-300, 6К-600 и 12К-1200 текс. Принимая выход при карбонизации равным 40%, углеродные нити соответственно имеют линейную плотность 40, 120, 240 и 480 текс. При применении ПАН-жгутиков, имеющих линейную плотность филаментов 0,17 текс, общая линейная плотность соответственно равна 170, 510, 1020 и 2040 текс. Полученные из них углеродные нити имеют линейную плотность 68, 204, 408 и 816 текс.

Тонкие углеродные нити, начиная с 3К и меньше, пользуются наибольшим спросом в производстве высококачественных композитов. Это обусловлено двумя факторами. Во-первых, высокой прочностью углеродных волокон, что позволяет существенно уменьшить толщину изделий. Во-вторых, необходимостью изготовления многослойных изделий для обеспечения равномерности свойств материала и надежности конструкций.

В патентной литературе (пат. США N 5066433, 4534919, 4871491 кл. 264-29.2 N 5268158 кл. 423-477.1) в той или иной степени имеются сведения, касающиеся производства многофиламентных углеродных нитей с линейной плотностью филаментов 0,05 - 0,22 текс. Общее число филаментов в нити может составлять 300 - 300000.

При этом для повышения производительности окисление и карбонизацию исходных ПАН-жгутиков осуществляют в виде лент из близко расположенных друг к другу жгутиков (пат США N 5256344, кл. 264-29.2).

В пат. США N 4869856 (1989 г.) 20 многофиламентных жгутиков (тип 12К) формируют в ленту шириной 40 мм.

Основная трудность при производстве более тонких углеродных нитей - резкое снижение производительности существующего оборудования, т.к. продолжительность тепловых обработок определяется кинетикой протекающих химических и фазовых процессов и слабо зависит от геометрических размеров (толщины) материала. Снижение производительности происходит при обоих видах технологии - ленточной и жгутовой, которые получили наибольшее распространение в нашей стране и за рубежом.

Наиболее близким к предложенному техническому решению является способ получения углеродных нитей по заявке японской фирмы Торэй (ЕПВ N 0100410, кл. D 01 F, 9/22), согласно которой перед окислением ПАН-жгутики подвергают кручению 8 - 15 кр/м. Линейная плотность монофиламентов составляет 0,04 - 0,166 текс, общее число монофиламентов в жгуте 1000 - 30000. Диаметр монофиламентов 3 - 7 мкм. Прочность и удлинение филаментов соответственно 400 - 600 кг/мм2 и 1,6 - 2,2%.

Каких-либо дополнительных сведений, касающихся количества одновременно окисляемых жгутиков, производительности процесса в заявке не приводится.

Технической задачей изобретения является сохранение или даже увеличение производительности оборудования при переходе от производства углеродных нитей типа 6К и 12К к выпуску более тонких нитей 1К-3К и даже еще более тонких 0,1К-0,3К. Иными словами, при переходе от выпуска углеродных нитей линейной плотности 240 - 816 текс к производству более тонких УКН толщиной 4 - 204 текс.

Техническая задача изобретения решается тем, что в способе получения тонких высокопрочных углеродных нитей окислением и карбонизацией полиакрилонитрильных жгутиков в виде лент с последующим их разделением каждый жгутик состоит из 4 - 120 комплексных крученых нитей с углом крутки, не превышающим 2o. После разделения лент каждый из жгутиков дополнительно разделяют на составляющие углеродные нити с линейной плотностью, в 10 - 300 раз меньшей линейной плотности жгутиков. Жгутики перед окислением могут быть скреплены между собой утком. Общая толщина ленты и жгутика при этом остается неизменной. Таким образом, окислению и карбонизации подвергаются не одиночные ПАН-жгутики, а ленты, у которых жгутики состоят из нескольких тонких крученых комплексных нитей, строщенных из нескольких тонких нитей. После завершения процесса карбонизации ленты или жгутики разделяются на составляющие их тонкие УКН. В результате производительность основного технологического оборудования при производстве тонких углеродных нитей сохраняется и даже в некоторых случаях может быть увеличена. Правда, при этом вводятся дополнительные технологические операции по трощению тонких нитей и разделению жгутиков на отдельные составляющие нити. Однако эти операции проводятся на простом оборудовании и при высоких скоростях, так что удорожание продукции незначительно.

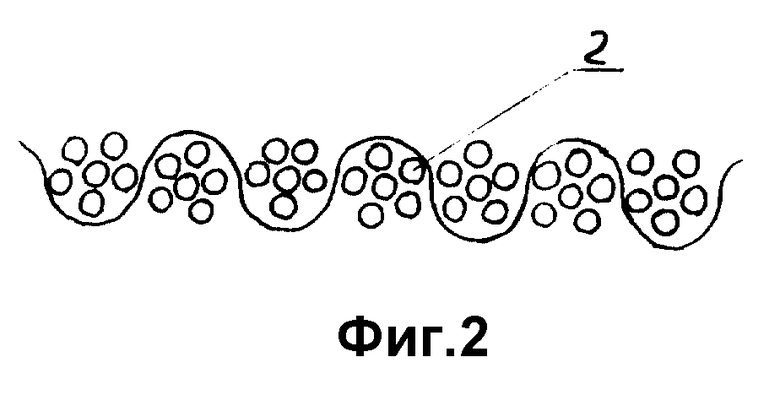

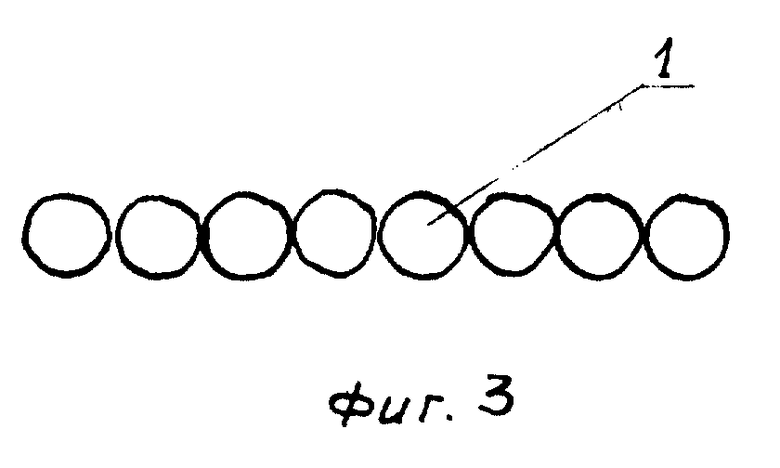

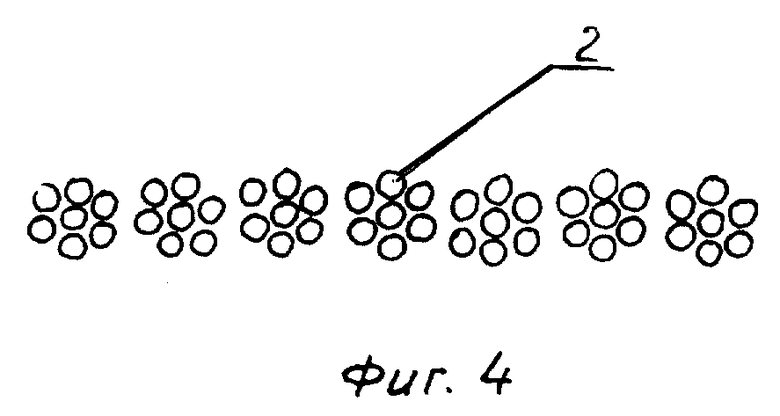

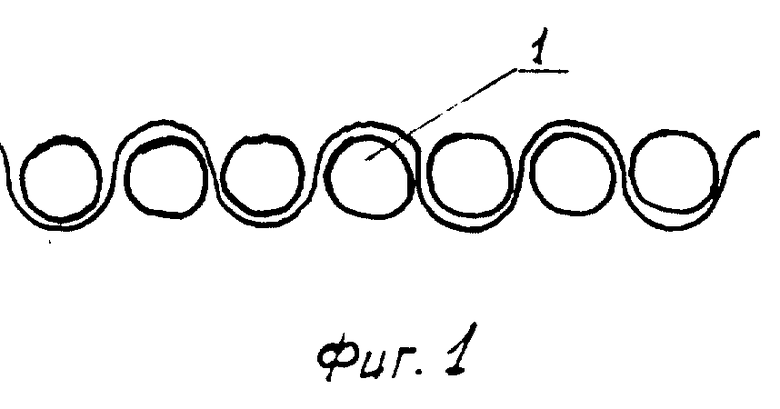

Изложенное поясняется приведенными ниже иллюстрациями. На фиг. 1 изображено поперечное сечение ленты, используемой при получении УКН по известной ленточной технологии: каждый жгутик 1 может состоять из 1000 - 12000 филаментов. При числе филаментов 6000 - 12000 (6К и 12К) производительность оборудования достаточно высока и производство рентабельно. При уменьшении числа филаментов до 100 - 3000 производительность падает, рентабельность уменьшается. На фиг. 2 показано сечение ленты по предлагаемому способу. Каждый жгутик основы состоит из нескольких крученых тонких нитей 2. Их число в зависимости от заданной линейной плотности углеродных нитей может колебаться от 4 до 120. Аналогично дело обстоит при получении УКН по жгутовой технологии (фиг. 3 и 4).

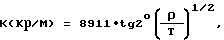

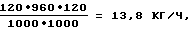

Разделение углеродных лент и жгутиков на составляющие их тонкие нити возможно лишь в том случае, если перед трощением им придана крутка. Чем больше крутка, тем легче разделяются нити. Однако при большом угле крутки возрастает сдвиговая составляющая деформации, и прочность углеродных волокон к растяжению и сжатию резко падает. Детальные исследования этого вопроса показали, что допустим угол крутки 2o. В этом случае сдвиговая составляющая деформации пренебрежимо мала, и падения прочности при придании крутки до указанного предела не наблюдается. Допустимая крутка K для углеродных нитей различной линейной плотности T рассчитывается по формуле

где ρ - плотность углеродных волокон, 1,7 г/см3,

tgα - тангенс угла 2o, равный 0,035.

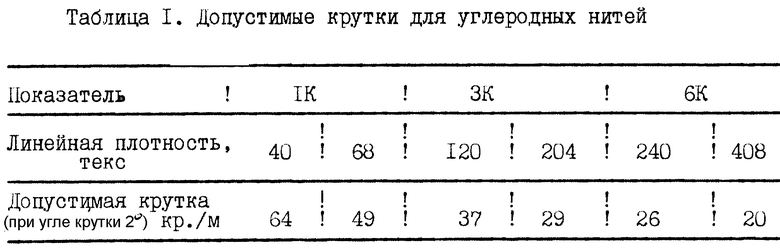

В табл. 1 представлены значения допустимых круток для УКН разных линейных плотностей.

Более детальные сведения о предлагаемом способе приводятся ниже в примерах выполнения способа. В примерах 1 и 5 описываются существующие способы производства углеродных волокон по ленточному и жгутовому способам.

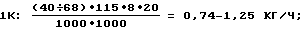

Пример 1. Существующий ленточный способ производства. Из ПАН-жгутиков с числом филаментов 1000, 3000, 6000 и 12000 ткут ленты шириной 60 мм, содержащие соответственно 115, 67, 47 и 33 жгутиков. Восемь лент одновременно окисляют в многопроходной печи окисления МПО при температуре 220 - 250oC в течение 1,5 - 3,0 ч при скорости прохождения 20 м/ч. Окисленные ленты подвергают предварительной карбонизации при температуре 450 - 650oC в аппарате предварительной карбонизации АПК-600 и направляют на высокотемпературную карбонизацию при 1000 - 1500oC в печи СПЗ, после чего ленты подвергают электрохимической обработке, аппретированию и сушке. После удаления утка ленты разделяются на нити УКН с линейной плотностью 40, 120, 240 и 480 текс, если исходные ПАН-жгутики имели филаменты с линейной плотностью 0,10 текс и 68, 294, 408 и 816 при применении ПАН-жгутиков 0,17 текс. Производительность поточной линии составляет:

Как видно из приведенного расчета, при существующем ленточном способе переход от выпуска углеродных нитей 6К и 12К к производству тонких нитей 1К и 3К ведет к потере производительности в 1,4 - 3,4 раза.

Пример 2. Получение УКН типа 1К. Ткут ленту из 33 жгутиков основы. Каждый жгутик основы состоит из 12 нитей с линейной плотностью 100 текс, имеющих крутку 25 кручений на 1 м (угол крутки 1o). В одной ленте содержится: 12 • 33 = 396 нитей, 1К, имеющих после карбонизации линейную плотность 40 текс. Одновременно окислению и карбонизации подвергают 8 лент. Обработку проводят по той же технологии и на том же оборудовании, что и в примере 1. Производительность агрегата при выпуске тонких углеродных нитей 1К составит

т.е. в 2,53/0,74 = 3,4 раза выше, чем по существующему способу.

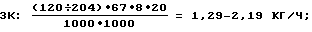

Пример 3. Получение УКН типа 1К линейной плотности 68 текс. Лента шириной 60 мм по основе содержит 47 жгутиков, каждый из которых образован из 6 крученых нитей, содержащих 1000 филаментов с линейной плотностью 0,17 текс. Крутка нитей 25 кр/м (угол 0,5o). Обработку осуществляют одновременно по технологии и на оборудовании, описанном в примере 1. После обработки углеродные нити разделяют. Они имеют линейную плотность 68 текс каждая. Производительность агрегата составит:

что в 3,1/1,25 = 2,5 раза выше, чем при существующем способе.

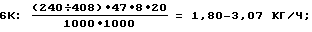

Пример 4. Получение УКН типа 0,1 К. Ткут ленты из 33 жгутиков основы, которые предварительно получены трощением 120 нитей линейной плотности 10 текс с круткой 60 кр/м (угол крутки 0,5o). Каждая лента содержит 120 • 33 = 3960 нитей. Одновременно на агрегате перерабатывают 8 лент по технологии, описанной в примере 1. Полученные углеродные ленты разделяют на отдельные нити 0,1К, имеющие линейную плотность 4 текс. Производительность агрегата составит

По существующему способу также тонкие углеродные нити не производятся.

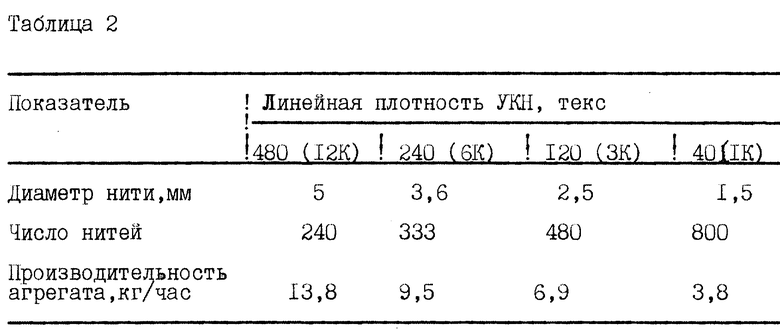

Пример 5. Существующий жгутовой способ производства углеродных нитей. Исходные ПАН-жгутики с линейной плотностью от 100 до 1200 текс подвергают окислению, карбонизации, электрохимической обработке, аппретированию и сушке на агрегате, приспособленном для обработки индивидуальных жгутиков. Скорость перемещения жгутиков 120 м/ч. Температура окисления 230 - 260oC. Продолжительность 1,0 - 1,5 ч. Предварительную и окончательную карбонизацию производят соответственно при 500 - 700oC и 1200 - 1800oC. Далее нити подвергают электрохимической обработке, аппретированию, сушке и наматывают на шпули. Ширина рабочей части агрегата 1200 мм. На один ПАН-жгутик 1200 текс приходится 5 мм. Диаметр более тонких нитей уменьшается пропорционально корню квадратному из их линейной плотности. Число нитей, линейная плотность углеродных нитей и производительность агрегата приведены в табл. 2.

При переходе от 480 текс (12К) к выпуску тонких нитей с линейной плотностью 40 текс (1К) производительность агрегата уменьшается в 13,8/3,8 = 3,6 раза.

Пример 6. Получение тонких углеродных нитей 1К (68 текс) по жгутовому способу. Применяют исходные ПАН нити линейной плотности 170 текс с круткой 20 кр/м (угол крутки 0,8o), которые тростят в жгутики. Каждая нить имеет 1000 филаментов с линейной плотностью 0,17 текс. Тростят 7 нитей в один жгутик. На жгутовом агрегате подвергают обработке 240 таких жгутиков. Всего обработке одновременно подвергают 7 x 240 = 1680 ПАН-нитей с линейной плотностью 170 текс. Обработку ведут по технологическому режиму, указанному в примере 5. Получают углеродные нити типа 1К с линейной плотностью 68 текс. Производительность агрегата равна

т. е. по предложенному способу при переходе от 12К к выпуску нитей 1К производительность сохраняется.

Пример 7. При переходе к выпуску более тонких углеродных нитей 3К вместо 12К производительность агрегата по обычному способу уменьшается с 13,8 до 6,9 кг/ч. Предлагаемый способ позволяет сохранить производительность и выпускать УКН, цена на которую в 2 раза выше. Для производства углеродной нити 3К, имеющей линейную плотность 120 текс применяют исходные ПАН-нити с линейной плотностью 300 текс, содержащие по 3000 филаментов. Чтобы получить жгутик, равный по толщине 1200 текс, тростят 4 крученых нити с круткой 18 кр/м (угол крутки 1o). Одновременно обрабатывают 240 таких трощеных жгутиков по способу, описанному в примере 5. После завершения процесса жгутики разделяют на нити. Всего образуется 4 x 240 = 960 нитей. Производительность линии составит

т. е. производительность агрегата при переходе от 12К к производству УКН 3К сохраняется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО УГЛЕРОДНОГО ВОЛОКНА | 2008 |

|

RU2372423C2 |

| СПОСОБ СВЯЗЫВАНИЯ ВОЛОКНИСТОГО ПАН МАТЕРИАЛА ПРИ ПРОВЕДЕНИИ СТАДИЙ ПОЛУЧЕНИЯ ИЗ НЕГО УГЛЕРОДНОГО ВОЛОКНА | 2013 |

|

RU2534794C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ХИМИЧЕСКИХ НИТЕЙ | 2003 |

|

RU2247177C1 |

| СПОСОБ ОКИСЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ ПРИ ПРОИЗВОДСТВЕ УГЛЕРОДНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2042753C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089680C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО УГЛЕРОДНОГО ВОЛОКНА С ВЫСОКИМ МОДУЛЕМ УПРУГОСТИ | 2007 |

|

RU2330906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ, ПРИГОДНЫХ ДЛЯ ПРОИЗВОДСТВА ТОНКИХ ВЫСОКОПРОЧНЫХ УГЛЕРОДНЫХ ЛЕНТ | 1996 |

|

RU2127335C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛЬНЫХ НИТЕЙ И ЖГУТИКОВ | 1999 |

|

RU2178815C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ЛЕНТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342475C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017869C1 |

Изобретение относится к производству углеродных нитей из полиакрилонитрильных жгутиков и в особенности к производству тонких высокопрочных комплексных углеродных нитей, применяемых для производства высококачественных композитов. Полиакрилонитрильные жгутики в виде лент подвергают окислению и карбонизации. Каждый жгутик состоит из 4-120 комплексных крученых нитей с углом крутки, не превышающим 2o. После разделения лент каждый из жгутиков дополнительно разделяют на составляющие углеродные нити с линейной плотностью, в 10-200 раз меньшей линейной плотности жгутиков. Жгутики могут быть скреплены утком. Изобретение обеспечивает сохранение или даже повышение производительности существующего оборудования при переходе от выпуска углеродных нитей с линейной плотностью 240-616 текс к производству тонких углеродных нитей с линейной плотностью 4-204 текс. 1 з.п. ф-лы, 2 табл., 4 ил.

| Способ варки варенья из высококислотных ягод | 1954 |

|

SU100410A1 |

| ИНЖЕКЦИОННЫЙ ИЗЛУЧАТЕЛЬ | 2005 |

|

RU2300826C2 |

| US 4869856 A, 1989 | |||

| US 5256344 A, 1993 | |||

| GB 20113964 A, 1979 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017869C1 |

| СПОСОБ ОКИСЛЕНИЯ ПОЛИАКРИЛОНИТРИЛЬНЫХ НИТЕЙ ПРИ ПРОИЗВОДСТВЕ УГЛЕРОДНЫХ ВОЛОКОН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2042753C1 |

Авторы

Даты

1999-02-27—Публикация

1996-12-09—Подача