Настоящее изобретение относится к очистке природного газа для доведения его до соответствия требованиям товарных спецификаций трубопроводов. Это подразумевает, что температуры точки росы газа по воде должны быть в пределах от 0 до 18oC и объемное содержание H2S должно быть менее 4 млн.-1

В частности, изобретение относится к природному газу, в котором содержание H2S составляет несколько сот млн.-1 или менее. Это типично для газа, полученного при добыче нефти, когда в коллектор подается морская вода для увеличения его нефтеотдачи.

Улучшенные методы очистки природного газа в отношении H2S в последнее время становятся все более важным. Это отчасти объясняется тем, что газ на многих новых месторождениях содержит больше H2S, чем на старых, а также тем, что для увеличения нефтеотдачи на нефтяных месторождениях используется закачка воды. Закачанная вода может содержать бактерии, которые вызывают/усиливают образование H2S в попутном газе.

Из книги Коля и Ризенфельда "Очистка газа" известно, что удаление H2S возможно различными путями. Могут быть использованы прогрессивные абсорбционно-десорбционные системы на базе различных решений, использующих амины, но такие заводы велики и дороги, и они не решают проблему конечного содержания H2S или присутствующей серы. Превращение H2S в S на установках Клауса в принципе выгодно, но такие установки велики и трудноуправляемы, если конвертировать нужно лишь малые количества H2S и концентрация мала. Возможно также прямое окисление H2S до S с использованием комплексов железа, как например в процессе Стретфорда, но эти установки тоже велики и дороги и соответственно непригодны для монтажа в условиях морской добычи. H2S можно также осаждать на активированный уголь или окись цинка. Такие установки будут меньше, чем уже упомянутые, но требуют подогрева газа для облегчения конверсии в сульфид, и в конце они требуют работы с большим количеством использованного адсорбента, что порождает проблему захоронения.

Далее из той же книги "Очистка газа" известен также процесс удаления кислотных газов с использованием водяного гликольамина в качестве абсорбирующего раствора вода-гликольамин. Он был впервые описан в патенте Хатчинсона (US 2.177.068), но в этом процессе используется слишком много воды в бедном растворе для того, чтобы сушить газ до температур точки росы ниже 0oC. Далее Кулиевым и другими в советском патенте S-822856-B было отмечено, что некоторые растворители, и среди них некоторые гликоли, добавляли в водные растворы амина для улучшения абсорбции H2S и CO2, однако указанное содержание воды сделает раствор непригодным для эффективного удаления воды. Газзи и другие, итальянский патент 841Т-023739, обсуждают улучшение селективности к H2S путем использования амина и неводного раствора, но этот процесс специально предназначен для удаления кислотного газа, удалению воды внимание не уделяется.

Из литературы также известно ("Очистка газа"), что процессы абсорбции, такие как "Селексол" и "Сепасолв", использующие полигликолевые травители без добавок амина, имеют некоторую способность удалять воду, но эти процессы не используются для сушки природного газа. Эти процессы, использующие физические растворители, особенно пригодны для массового удаления CO2 и/или H2S, но однако неэкономичны для удавления H2S до низких уровней млн.-1.

Главным предметом настоящего изобретения было - найти улучшенный способ для удаления малых количеств как H2S, так и воды из природного газа, в особенности для морских месторождений. Новый способ не должен обладать ограничениями и недостатками вышеупомянутых известных способов.

Другим предметом было - найти способ, способный осаждать серу, извлеченную из газа, приемлемым с точки зрения экологии методом.

Следующим объектом было - найти интегрированный способ для одновременного удаления H2S и воды и осаждения из газа соединений серы.

Тщательно изучив известные способы и стараясь совместить разработку нового способа с требованиями низких затрат, изобретатели начали с предположения об использовании существующего оборудования для удаления из газа воды. Обычно удаление проводится с помощью гликоля. Идея заключалась в том, чтобы использовать гликоль также и для удаления из газа H2S. Одной из причин таких попыток было то, что большинство оборудования, такого как морские платформы для добычи нефти или газа, уже оснащены таким способом обезвоживания. В случае новой установки такое оборудование должно быть предусмотрено в любом случае, и имеется некоторая свобода в проектировании. Скоро стало ясно, что некоторые усовершенствования необходимы. Далее были предложены изменения, заключающиеся в добавках алканоламина в триетиленгликоль (ТЭГ), используемый в качестве осушителя. В установках регенерации должен быть использован дополнительный осушающий газ. В качестве осушающего газа в принципе можно использовать любой газ, кроме кислорода и воздуха. В большинстве случаев предпочтительны природный газ или метан, поскольку они уже имеются. Азот, если имеется, также наиболее пригоден в качестве осушающего газа. Использованный осушающий газ, содержащий воду и H2S, по трубопроводу подается в камеру сжигания, где H2S превращается в SO2. Отработанный от сжигания газ может быть приведен в контакт с морской водой, где SO2 абсорбируется и мгновенно превращается в сульфат натрия. Сульфит, в свою очередь, превращается в сульфат за счет содержащегося в морской воде кислорода, который затем уносится промывным потоком. Химическая потребность в кислороде ничтожна по сравнению с содержанием кислорода в прибрежной зоне и в море. Так что для превращения присутствующей серы в вид, пригодный для захоронения, не требуется дополнительной подачи кислорода.

Однако было обнаружено, что при применении смесей метилдиэтаноламин-триэтиленгликоля (МДЭА-ТЭГ) в качестве абсорбента скорость циркуляции абсорбента возрастает для достижения желаемой степени удаления H2S из природного газа. Хотя такое возрастание можно получить при работе существующей абсорбционной колонны, более выгодно далее усовершенствовать процесс.

Когда на существующем оборудовании используется новый способ, необходимо ограничиться возможно меньшим числом изменений. В настоящем случае скорость циркуляции абсорбента ограничена циркуляционным насосом. Этот насос мал и может быть заменен, полностью или частично, без возникновения неприемлемых проблем. Дальнейший рост скорости этой жидкости может потребовать изменения распределителя жидкости в колонне или трубопроводе. Таким образом желательно удерживать скорость рециркуляции невысокой, или в пределах ограничений существующего оборудования. Чем больше требуется изменений, тем менее будет приемлем новый способ.

В первую очередь изобретатели изучили возможное влияние на скорость циркуляции замены используемого в ТЭГ алканоламина на моноэтиламин (МЭА), 2-амино-2метил-1-пропанола (АМП) или диэтиленгликоля (ДЭГ). Использование этих алканоламинов повышает абсорбирующую способность раствора, однако недостаточно, чтобы устранить необходимость повышения скорости циркуляции по сравнению с той, при которой удаляется только вода.

Затем было исследовано изменение гликолевого компонента смеси и было обнаружено, что если ТЭГ заменить диэтиленгликолем (ДЭГ) и применять те же амины, то можно получить значительную степень удаления H2S из сырого газа. Приемлемое снижение H2S может быть получено при использовании смеси амин-ДЭГ без увеличения скорости циркуляции свыше той, которая используется при удалении воды. Но даже при использовании первичных аминов АМП и МЭА было невозможно полное удаление при всех концентрациях H2S в сыром газе без повышения скорости циркуляции, даже при том, что потребности в циркуляции были меньше по сравнению с растворами на основе ТЭГ.

Следующим шагом в исследовании оптимальной системы было замещение в присадке ТЭГ на моноэтиленгликоль МЭГ с МДЭА, ДЭА, МЭА АМП или ТЭА (триэтаноламин). Результаты этих исследований показали, что абсорбирующая способность этих последних растворов значительно выше, чем для систем на основе ДЭГ или ТЭГ, и H2S удаляется из обрабатываемого газа до концентраций 2 - 4 млн.-1 от начальной концентрации в несколько сот млн.-1 без увеличения скорости циркуляции.

Далее исследование показало, что смеси вышеуказанных аминов с МЭГ также применимы для получения желаемого удаления H2S. И хотя МЭГ является предпочтительным гликолем, смеси МЭГ с некоторым количеством ТЭГ и/или ДЭГ также приемлемы. В равной мере амины можно смешивать до тех пор, пока достаточное количество аминов являются активными.

Исследования концентрации аминов в гликоле для приемлемой абсорбирующей смеси показали, что следует использовать 0,2 - 2,5 М амина в гликоле. Предпочтительны концентрации 0,5 - 1,5 М. Однако необходимое количество амина, конечно, зависит от уровня H2S в обрабатываемом газе.

Абсорбирующий раствор на выходе в абсорбционную колонку должен быть существенно свободным от воды. Приемлемо содержание воды в диапазоне 3 - 0,3 вес.%, и, разумеется, чем меньше, тем лучше.

Ступени абсорбции и сушки могут проводиться в широком диапазоне температур. Пригодные рабочие температуры в процессе абсорбции 20 - 60oC, предпочтительно 30 - 45oC. Рабочие температуры в процессе сушки должны быть в диапазоне 100 - 200oC. Эти температуры будут несколько зависеть от гликоля, применяемого в абсорбционном растворе, и далее будет показано, что при низких температурах нужно меньше осушаемого газа.

При разработке нового процесса изобретатели обнаружили, что наиболее предпочтительным абсорбентом является АМП. МЭА столь же активен, но несколько вырождается, особенно если в H2S присутствует спутный CO2. ДЭА менее активен, но даже ДЭА может быть использован в процессе без повышения скорости циркуляции.

Объем изобретения и его отдельные признаки описаны в прилагаемой формуле изобретения.

Изобретение будет далее раскрыто в связи с описанием чертежей и следующих примеров.

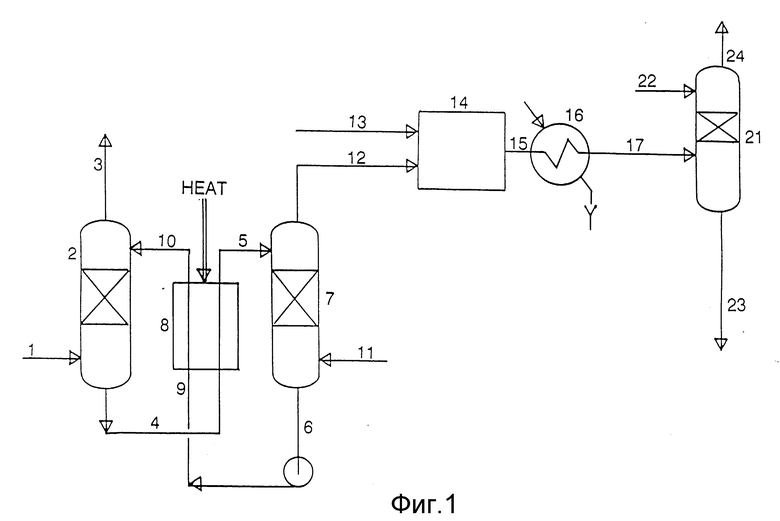

На фиг. 1 представлена общая картина коммуникации потоков для способа по изобретению;

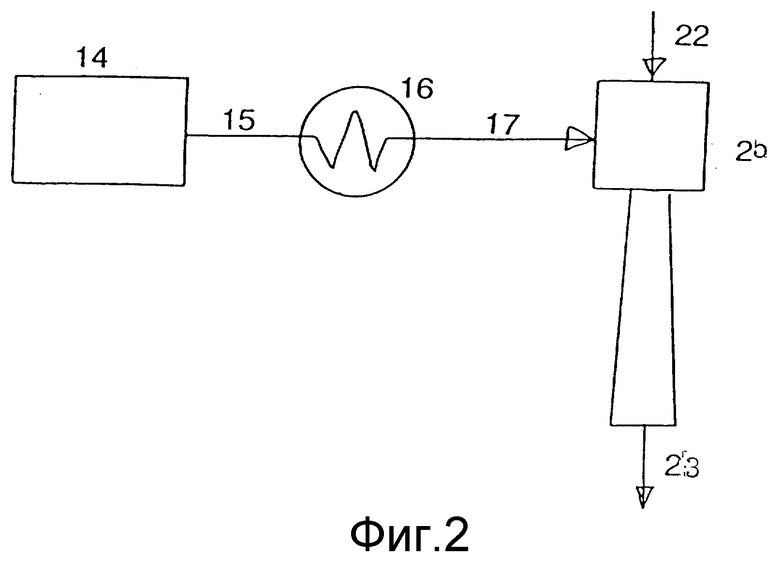

на фиг. 2 показаны альтернативные блоки для использования в способе, показанном на фиг. 1;

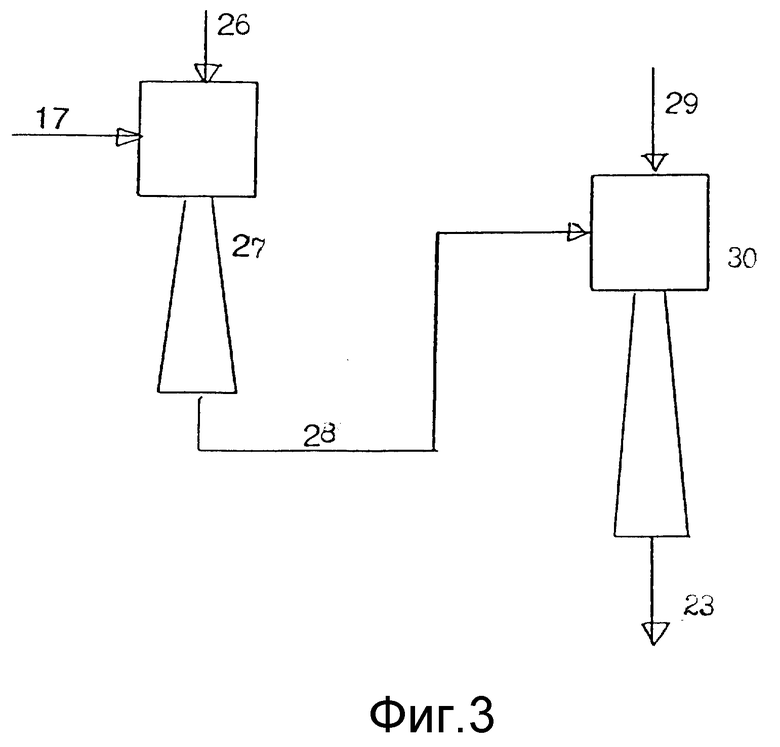

на фиг. 3 показана другая альтернатива блоков для использования в способе, показанном на фиг. 1.

На фиг. 1 показан способ согласно изобретению, в котором сырой природный газ поступает по трубе 1 в абсорбционную колонну 2 и туда же по трубе 10 поступает абсорбент. Донная фракция 4 из колонны 2 обменивается теплом в теплообменнике 8, а затем поступает в колонну 7 в виде потока 5. Осушающий газ 11 поступает в колонну 7, и очищенная жидкость 6 выходит из дна колонны 7 и по трубе 9 переносится в блок 8 прежде, чем она вернется в колонну 2. Очищенный газ выходит из колонны 2 в ее верхней части в виде потока 3. Газ в трубе 12, содержащий удаленные H2S и воду, поступает в камеру сжигания 14, в которую поступает воздух 13. Прогоревший газ 15 обменивается теплом в теплообменнике 16 и поступает в колонну 21 в виде потока 17. Морская вода 22 поступает в контактный блок колонны 21. Очищенный прогоревший газ выходит из блока колонн 1 в виде потока 24, а морская вода, содержащая абсорбированный SO2, сливается в море в виде потока 23.

На фиг. 2 показано другое решение для удаления SO2 из отработанного газа 17. В этом случае контакт между морской водой, поступающий в виде потока 22, и отработанным газом 17 происходит в эжекторе 25.

На фиг. 3 показана дальнейшая модификация процесса удаления SO2 из отработанного газа 17, который приводится в контакт с морской водой 26 в первом эжекторе 27, а образующийся смешанный газожидкостный поток 28 поступает во второй эжектор 30, куда поступает следующая порция морской воды 29.

Пример 1. Этот пример описывает представление способа по изобретению, он показан на фиг. 1.

1,6 • 106 S м3/сут природного газа в трубе 1 при 40oC и 70 бар, содержащего 100 млн.-1 H2S и насыщенного водой, поступает в колонну 2, где встречается с потоком 10, который представляет собой 0,5-молярный раствор метил-диэтанол-амина (МДЭА) в ТЭГ (32 м3/час), который абсорбирует требуемое количество H2S и воды в поток 4, делая поток очищенного природного газа 3 готовым для транспортировки. Очищенный природный газ содержит 3,5 млн.-1 H2S и имеет температуру точки росы - 14oC. Использованный абсорбент 4 нагревается в теплообменнике 8 и подается в вершину закрытой колонны насадочной/выпаривающей/ 7 в виде потока 5. В колонне 7 абсорбент контактирует с 480 S м3/час сухого и свободного от H2S осушающего газа 11 по схеме противотока при атмосферном давлении и 200oC. Использованным осушающим газом может быть природный газ. Регенерированная жидкость 6 приводится к давлению абсорбционной колонны и охлаждается в теплообменнике 8 прежде, чем рециркулируется в колонну 2. Использованный осушающий газ 12 подается в камеру сжигания 14, где смешивается с воздухом 13 (атмосферное давление, 15oC и 10 кмоль/час) до превращения H2S в SO2. Отработанный в результате сжигания газ 15 при температуре примерно 1500oC охлаждается в теплообменнике 16. Образующийся поток 19 поступает в контактор морской воды колонну 21, где SO2 абсорбируется морской водой, приходящей в виде потока 22. Контактор 21 может работать по схеме противотока или попутного потока, поскольку требуется только одна стадия. Морская вода находится при температуре и давлении 18oC и 4 бар, плотность потока составляет 100 м3/час. Образующийся поток 23 может быть слит в море.

Пример 2. Этот пример показывает другое осуществление изобретения, как показано на фиг. 2.

Процесс проходит так же как на фиг. 1, но со следующими отклонениями. Контактор 21 заменен эжектором, использующим в качестве рабочей среды морскую воду. Плотность потока составляет примерно 500 м3/час, а давление выпуска поддерживается на уровне атмосферного давления. Контактор 25 будет теперь работать по схеме попутного потока. Использование эжектора обеспечивает вакуумирование потоков 17, 15, 12 и 13. Осушающая колонка 7 будет тогда работать при 525 мм рт.ст. Необходимый для сжигания воздух всасывается в камеру сжигания, которая теперь работает при пониженном давлении. Этот способ осуществления изобретения улучшает осушение в колонке 7. Плотность потока 11 тем самым снижается до 370 S м3/час.

Очищенный газ содержит 3,0 млн.-1 H2S и имеет температуру точки росы -12oC.

Пример 3. Этот пример показывает процесс, проходящий так же, как в примере 2, за исключением того, что здесь отсутствует охладитель 16. Горячий отработанный газ направляется прямо к модифицированному эжектору 25, который работает также охладителем. Вакуумный потенциал тем самым снижается до 6600 мм рт.ст.

Очищенный газ содержит 3,5 млн.-1 H2S и имеет температуру точки росы -10oC.

Пример 4. Этот пример показывает способ, описанный в любом из примеров 2 и 3, но контактор 21 разделен на две части, как показано на фиг. 3. Здесь поток 26 расходует 20 м3/час и поток 29 расходует 500 м3/час. Такой режим работы позволяет изолировать все проблемы материалов, относящиеся к охлаждению горячего газа и образованию кислого конденсата, на маленьком "первом эжекторе" 27, который тем самым можно изготовить из материала с высокой коррозийной стойкостью при низких затратах.

Очищенный газ содержит 3,5 млн.-1 H2S и имеет температуру точки росы -10oC.

Пример 5. Этот пример показывает процесс, проходящий так же, как в примере 1, за исключением того, что абсорбент был заменен на 1,0 М АМП в МЭГ. Скорость циркуляции абсорбента была снижена до 1,46 м3/час. Поток осушающего газа 11 в колонне 7 снижен до 22 S м3/час. Количество подаваемой морской воды соответствует количеству H2S и соответственно не меняется.

Пример 6. Этот пример показывает процесс, проходящий так же, как в примере 5, за исключением того, что в качестве абсорбента применен 1М ДЭА в ДЭГ. Скорость циркуляции абсорбента увеличена до 7,95 м3/час как следствие использования ДЭА/ДЭГ вместо АМП/МЭГ в примере 5. Поток осушающего газа 11 в колонне 7 увеличен до 120 м3/час. Количество подаваемой морской воды соответствует количеству H2S и потому не меняется.

Пример 7. Этот пример показывает процесс, проходящий так же, как в примере 5, за исключением того, что в качестве абсорбента применен 1 М МЭА в МЭГ. Все рабочие параметры по существу неизменны. Скорость циркуляции абсорбента составила 1,5 м3/час, поток осушающего газа 11 до 22 S м3/час. Поток морской воды не изменился.

Пример 8. Этот пример показывает процесс, проходящий так же, как в примере 1, за исключением того, что необработанный газ содержит 35 млн.-1 H2S. В отличие от 0,5 раствора МДЭА в ТЭГ примера 1, здесь использован циркулирующий раствор абсорбента 1 М АМП в ДЭГ. Скорость циркуляции составила 1,5 м3/час и газ очищен так, что обработанный газ содержит только 3 млн.-1 H2S.

Настоящим изобретением авторы достигли успеха в разработке нового способа, который удаляет из природного газа одновременно H2S и воду, доводя его до соответствия требованиям товарного газа. Способ можно проводить с некоторыми минимальными, но существенными изменениями, на существующем оборудовании для удаления попутной воды. В интегрированном способе использована проверенная технология удаления SO2 из отработанного газа, полученного от первого преобразования H2S путем сжигания.

Способ по изобретению является приемлемым с точки зрения экологии способом работы с серой. Нужно заметить, что большинство проблем серы происходит в первую очередь от сброшенных в морскую воду сульфатов.

Новое оборудование - камера сжигания и контактор морской воды - являют собой относительно малые части оборудования. Можно предполагать использование морской воды в форме израсходованной охлаждающей воды на платформе. Во втором примере воплощения, где применен эжектор, устранена нужда в сжигательном вентиляторе.

Следующим преимуществом нового способа является применение в нем хорошо опробованных деталей оборудования, а те детали, которые должны быть изготовлены из дорогих материалов, имеют относительно малый размер, что приводит к низким полным затратам на оборудование. Затраты на осуществление изобретения поддерживаются на низком уровне также путем использования оборудования, которое уже требуется. Как сжигатель, так и эжектор являются малыми узлами в контексте газопереработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ АММИАКА ИЗ ГАЗОВОЙ СМЕСИ | 1991 |

|

RU2042622C1 |

| СПОСОБ УДАЛЕНИЯ НЕЖЕЛАТЕЛЬНЫХ КРАСЯЩИХ ВЕЩЕСТВ ИЗ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 1995 |

|

RU2107020C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ | 1995 |

|

RU2098348C1 |

| Способ регенерации абсорбентов на основе гликолей | 1988 |

|

SU1620119A1 |

| ИНСТРУМЕНТ ДЛЯ ВЗЯТИЯ ПРОБ ЖИДКОСТЕЙ ИЛИ ГАЗА ИЗ СКВАЖИНЫ | 1990 |

|

RU2065525C1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2160151C2 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 1999 |

|

RU2171132C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1989 |

|

RU2032612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ, ВОДЯНОГО ПАРА И ДИОКСИДА УГЛЕРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1998 |

|

RU2213051C2 |

| РАФИНИРОВАНИЕ МАСЛЯНЫХ КОМПОЗИЦИЙ | 1995 |

|

RU2151788C1 |

Изобретение относится к способу очистки природного газа и доведения его до соответствия требований к товарному газу, заключающегося в том, что газ имеет температуру точки росы между 0 и -18oC и содержание H2 ниже 4 млн.-1 по объему. H2 и вода удаляются из природного газа одновременно в обсорбционной колонне, где газ контактирует с раствором амин-гликоля. Гликолевый раствор затем нагревают, выпаривают и затем приводят в контакт с осушающим газом для освобождения от H2S и воды, после чего осушающий газ, содержащий удаление H2S и воду, сжигается с воздухом, за счет чего H2S превращается в SO2, который в последующем абсорбируется в контактном аппарате, в который подается морская вода и приводится в контакт с отработанным газом из аппарата сжигания. Абсорбционный раствор является предпочтительно смесью первичных и/или вторичных алканоламинов в моно-, ди- и/или триэтиленгликоле. Техническая задача - интегрированный способ для одновременного удаления H2S и воды и осаждения газа соединений серы с соблюдением требований низких затрат. 7 з.п.ф-лы, 3 ил.

| Абсорбент для очистки газа от сероводорода | 1988 |

|

SU1623734A1 |

| US 4978512 A, 18.12.90 | |||

| US 3658462 A, 25.04.72 | |||

| Hydrocarbon Process | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Karaky cotu, Plant and Process | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1999-03-10—Публикация

1994-12-23—Подача