Изобретение относится к контролю неравномерной коррозии внутренней поверхности трубопроводов и может быть использовано в системах диагностики и защиты трубопроводов и оборудования от внутренней коррозии.

Известен измеритель параметров коррозии, содержащий датчик-зонд, блок предварительной обработки сигналов, многоканальный аналого-цифровой преобразователь, микропроцессор, энергонезависимый модуль памяти, жидкокристаллический дисплей, клавиатуру, часы реального времени, нагревательный элемент и датчик температуры. Корпус прибора с размещенными в нем функциональными блоками и элементами помещен в герметичный защитный бокс. Энергонезависимый модуль памяти выполнен съемным с возможностью подключения к прибору с внешней стороны корпуса (патент РФ №2225594, G01D 9/00, G01N 17/00, G01N 27/20, опубл. 10.03.2004). Недостатком данного устройства является невозможность контроля неравномерной (локальной) коррозии.

Известно так же устройство для контроля степени локальной коррозии металлических сооружений в проводящих средах, состоящее из электрически замкнутого на сооружение объекта воздействия коррозионной среды - корпуса, изготовленного из того же материала, что и сооружение, причем весь корпус или контактирующая со средой его часть имеет меньшую, чем стенка сооружения, заранее установленную толщину. Полость корпуса заполнена непроводящим инертным капиллярно-пористым материалом, в который введен металлический электрод, при этом между корпусом и электродом включен регистрирующий прибор (Патент РФ №2143107, G01N 17/00, G01N 17/02, опубл. 20.12.1999). При локальной коррозионной перфорации корпуса или его более тонкой части происходит всасывание среды внутрь полости с последующим через некоторый промежуток времени смачиванием металлического электрода, вследствие чего изменяется сопротивление в цепи «корпус-электрод» и возникает разность электродных потенциалов между корпусом и электродом, что регистрируется соответствующими приборами: либо омметром, либо вольтметром, на основании чего определяется степень локальной коррозии. Существенным недостатком данного устройства является то, что оно выполняет одноразовую функцию: после перфорации и определения локальной коррозии оно подлежит практически полной замене, за исключением металлического электрода. Кроме того, это устройство не позволяет определять кинетику развития коррозионного процесса, для определения которой предлагается использовать несколько таких устройств с разной толщиной стенки корпуса, что значительно повысит стоимость контроля. Также при эксплуатации устройства в условиях повышенных давлении и температуры необходимы ограничения по минимальной толщине корпуса и требуется тщательная герметизация полости корпуса и участков ввода металлического электрода и токоподвода, соединяющего корпус с металлическим сооружением.

Наиболее близким по технической сущности и достигаемому результату является устройство для контроля проникновения локальной коррозии в металлические конструкции (Патент РФ №2510496, G01N 17/02, опубл. 27.03.2014 - прототип), которое состоит из объектов воздействия коррозионной среды - металлических пластин, имеющих заранее меньшую и различную между собой толщину, чем стенка металлической конструкции, и изготовленных из того же материала, что и металлическая конструкция. При этом одна сторона каждой пластины обращена в сторону коррозионной среды, а другая путем известных способов электрически и механически присоединена к протектору тех же размеров, что и пластина, изготовленному из металла, имеющего более отрицательный потенциал коррозии в данной среде, чем металл пластины. Каждые пластина и протектор образуют датчики, которые электрически изолированы друг от друга, а протектор и от среды, антикоррозионным диэлектрическим покрытием, причем каждый датчик помещен в общий корпус из коррозионно-стойкого диэлектрического материала и имеет через блок переключателей и токоизмерительный прибор электрический контакт с металлической конструкцией.

Существенным недостатком данного устройства является низкое быстродействие и недостаточные функциональные возможности, что существенно ограничивает область его применения. Срабатывание датчиков происходит только при их перфорации и, до этого момента, данных о скорости развития коррозии нет. Для получения более оперативной информации необходимо уменьшать толщину пластин, но при этом требуется частая замена датчиков, так как их ресурс определяется именно толщиной пластин. Этот недостаток ограничивает область применения устройства, например, на промысловых трубопроводах с ингибиторной защитой внутренней поверхности от коррозии.

Целью предлагаемого изобретения является повышение быстродействия и расширение функциональных возможностей устройства.

Поставленная цель достигается тем, что устройство для контроля неравномерной коррозии внутренней поверхности трубопроводов, состоящее из датчика, содержащего объект воздействия коррозионной среды, соединенного с блоком переключателей, согласно предлагаемому изобретению дополнительно содержит источник опорного тока, аналого-цифровой преобразователь и процессор, объектом воздействия коррозионной среды датчика является металлическая лента, выполненная из того же материала что и трубопровод, расположенная по внутренней образующей трубопровода, и имеющая равномерно размещенные по поверхности отводы, находящиеся в электрическом контакте с лентой, но изолированные от коррозионной среды, при этом, по крайней мере, один из участков ленты, расположенный между соседними отводами, защищен от воздействия коррозионной среды антикоррозионным покрытием, но имеет с ней температурный контакт, датчик электрически изолирован от трубопровода, при этом крайние из отводов датчика подключены к источнику опорного тока, выходы блока переключателей через аналого-цифровой преобразователь подключены к входу процессора, выполненному с возможностью передачи данных в компьютерную сеть, выход процессора соединен с управляющим входом блока переключателей.

Использование в качестве объекта воздействия коррозионной среды металлической ленты или нескольких лент, охватывающих внутреннюю образующую трубы, позволяет при совместном анализе измеренных значений обнаруживать и контролировать неравномерную (локальную) коррозию, учитывать неоднородность и разную коррозионную активность фаз потока транспортируемого по трубопроводу продукта, что расширяет функциональные возможности устройства. Повышение быстродействия осуществляется за счет постоянного контроля сопротивления участков ленты и получения информации о коррозионном процессе в реальном времени.

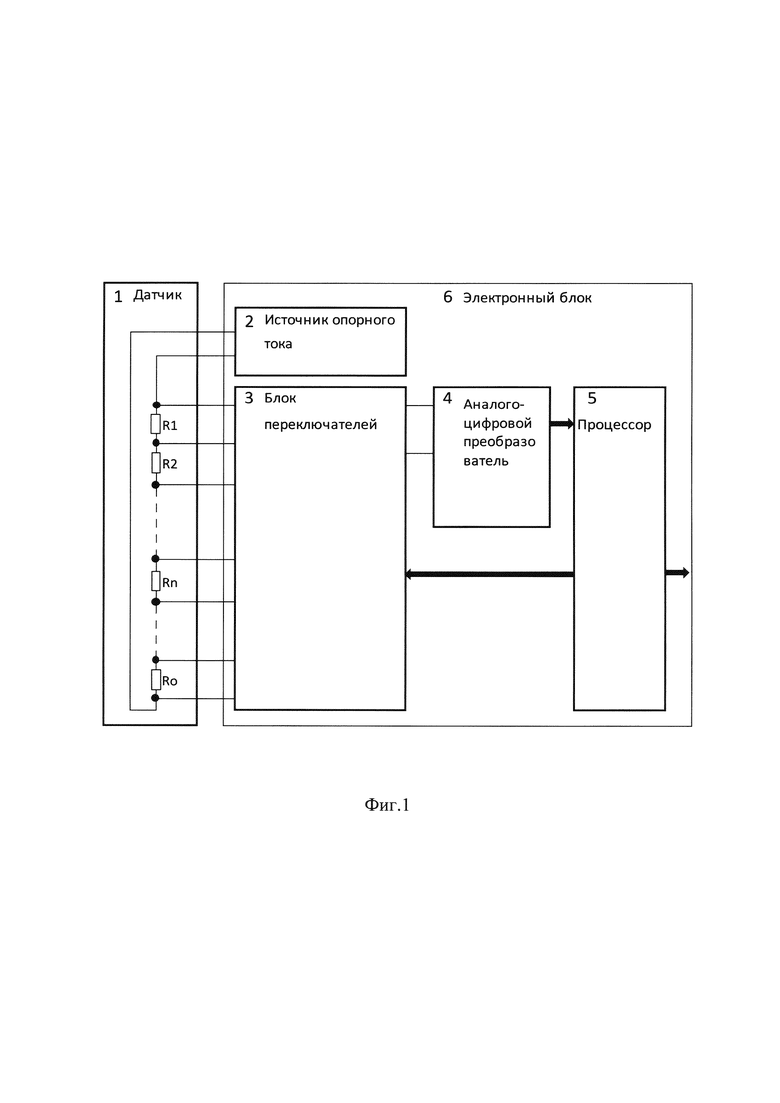

Сущность изобретения поясняется чертежами.

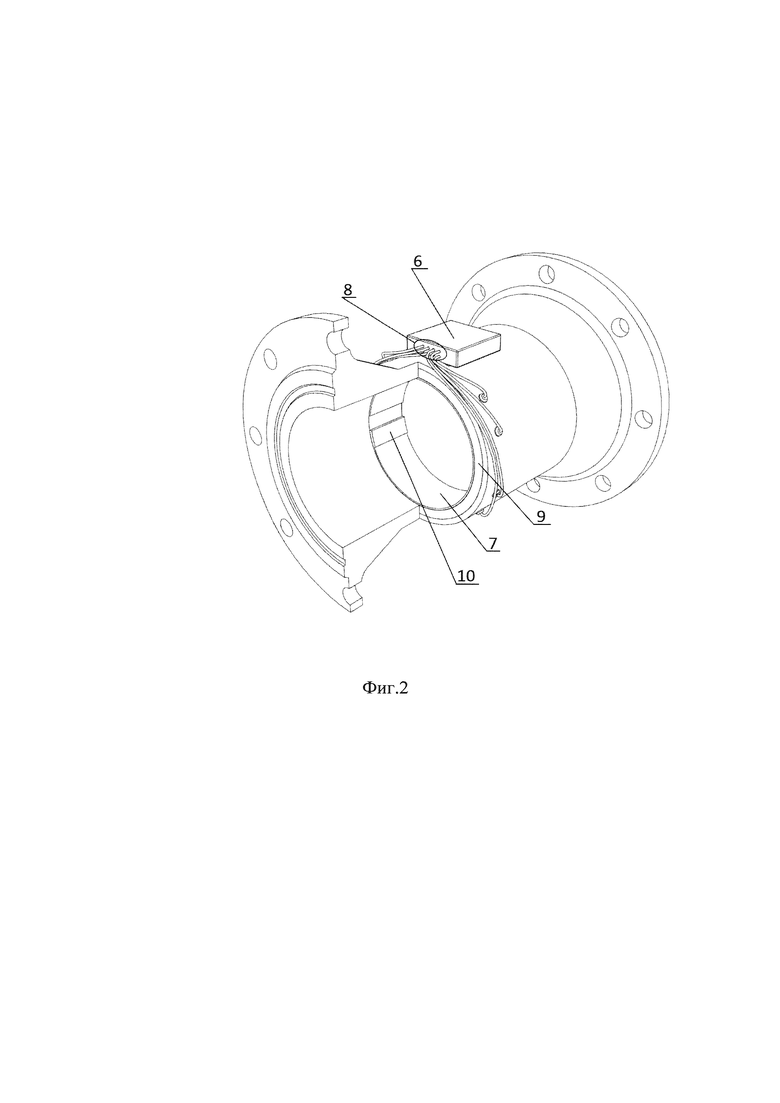

На фиг. 1 представлена блок-схема устройства для контроля неравномерной коррозии внутренней поверхности трубопроводов.

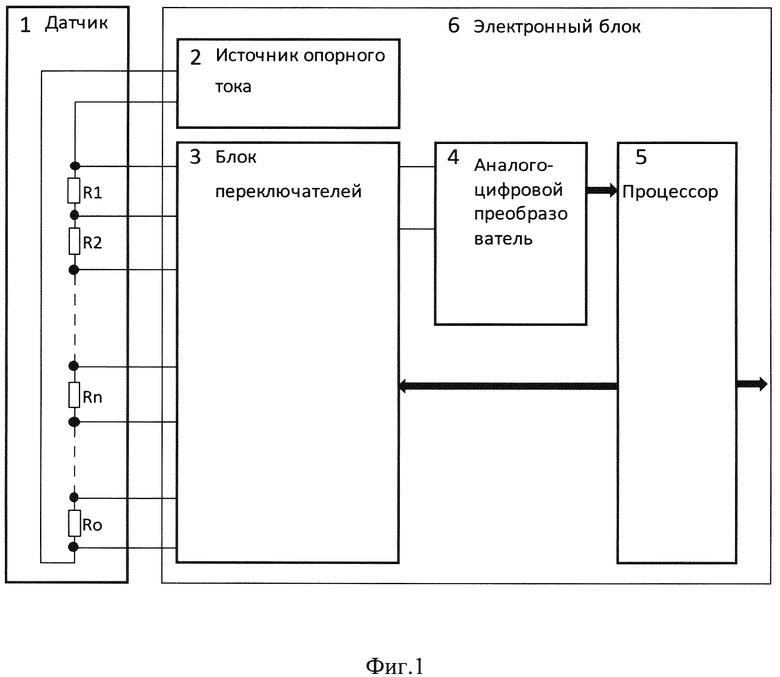

На фиг. 2 представлена конструкция устройства для контроля неравномерной коррозии внутренней поверхности трубопроводов, расположенного на отрезке трубы, ограниченном фланцами.

Устройство для контроля неравномерной коррозии внутренней поверхности трубопроводов включает датчик 1, отдельные участки которого имеют электрические сопротивления R1, R2, …, Rn, Ro, источник опорного тока 2, блок переключателей 3, аналого-цифровой преобразователь 4 и процессор 5 (фиг. 1). Источник опорного тока 2, блок переключателей 3, аналого-цифровой преобразователь 4 и процессор 5 образуют электронный блок устройства 6. Датчик 1 соединен с источником опорного тока 2 и блоком переключателей 3, выходы блока переключателей 3 через аналого-цифровой преобразователь 4 подключены к входу процессора 5, выполненному с возможностью передачи данных в компьютерную сеть, выход процессора 5 соединен с управляющим входом блока переключателей 3.

Объектом воздействия коррозионной среды датчика 1 является металлическая лента 7 (фиг. 2) с равномерно размещенными по ее поверхности отводами 8 - электрическими проводниками. Лента 7 и отводы 8 находятся в электрическом контакте. Лента 7 выполнена из того же материала, что и трубопровод и расположена по внутренней образующей трубопровода, но при этом электрически изолирована от трубопровода посредством изолятора 9, а отводы 8 изолированы от коррозионной среды. Лента 7 имеет опорный участок 10, расположенный между соседними отводами и имеющий сопротивление Ro. Опорный участок 10 защищен от воздействия коррозионной среды антикоррозионным покрытием, но имеет с ней температурный контакт.

Устройство работает следующим образом.

При включении устройства через ленту 7 датчика 1 протекает ток Io, который задается источником опорного тока 2. Отдельные участки ленты 7 между отводами 8 обладают электрическим сопротивлением R1, R2, …, Rn. Участок, защищенный от коррозии - опорный участок, обладает сопротивлением Ro.

Величины R1, R2, …, Rn и Ro связаны с геометрическими параметрами ленты следующим образом:

где Rn - сопротивление n-ого участка ленты,

р - удельное сопротивление материала ленты,

Ln - длина n-ого участка ленты,

а - ширина ленты,

bn - толщина n-ого участка ленты,

Ro - сопротивление опорного участка ленты,

Lo - длина опорного участка ленты,

bo - толщина опорного участка ленты.

Под воздействием коррозии происходит изменение толщины участков ленты 7, кроме защищенного от коррозии опорного участка 10. С учетом математических выражений (1), (2) и, при условии, что Ln=Lo получим, что глубина проникновения коррозии на n - участке ленты:

Из выражения (3) следует:

где Uo - падение напряжения на опорном участке ленты,

Un - падение напряжения на n-ом участке ленты.

В данной функции преобразования (4) отсутствует удельное сопротивление, которое зависит, в том числе и от температуры, чем и достигается эффект температурной компенсации.

Через определенные промежутки времени, циклически, по управляющим сигналам процессора 5 блоком переключателей 3 участки ленты 7 подключаются к входам аналого-цифрового преобразователя 4. Аналого-цифровым преобразователем 4 осуществляется преобразование напряжений U1, U2, …, Un и Uo с участков ленты 7 в цифровой код. Преобразованные в цифровой код значения U1, U2, …, Un и Uo поступают в процессор 5. На основании выражения (4) процессором 5 вычисляются глубины проникновения D1, D2, …, Dn коррозии для каждого из участков ленты 7 датчика 1. Путем совместной обработки записанных за определенный период времени в памяти процессора 5 значений определяется скорость коррозии по каждому из участков. При неравномерной (локальной) коррозии разные участки ленты 7 подвергаются разному воздействию, соответственно степень разброса глубины и скорости коррозии по участкам ленты 7 является показателем интенсивности локальной коррозии. По степени разброса, используя известные методы анализа случайных величин, процессор 5 формирует оценку интенсивности локальной коррозии. Данная оценка является основой для принятия решения о способах и мерах защиты эксплуатируемого трубопровода.

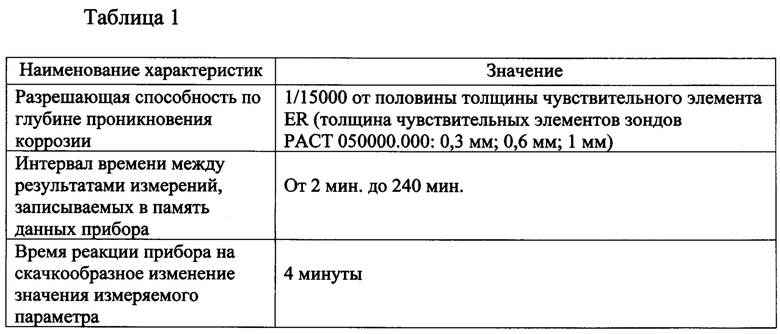

Предлагаемое устройство позволяет за счет постоянного контроля сопротивлений участков ленты, получать информацию о коррозионном процессе в реальном времени. Задержка обуславливается лишь быстродействием применяемой элементной базы и алгоритмами обработки результатов измерений. Современные средства используют специальные алгоритмы усреднения результатов измерений для повышения помехоустойчивости, поэтому интервал времени между измерениями составляет несколько минут при разрешающей способности по глубине проникновения коррозии сотые доли микрона. Например, «КоррозиметрАкКорД ER двухканальный РАСТ.424678.407» [1] производства ООО НПП «СОНАР» измеряет потери металла в результате коррозии. Степень коррозии (эрозии) оценивается на основании изменения электрического сопротивления чувствительного элемента зонда, помещенного в исследуемую среду. Технические характеристики коррозиметра приведены в таблице 1.

В предлагаемом изобретении при количестве участков ленты от 20 до 40 интервал времени на один цикл контроля состояния датчика составит примерно от 1 до 2 часов. В приведенной в описании устройства-прототипа таблице, время реакции на коррозионные процессы составляет тысячи часов и до этого времени информации о характере, скорости и глубине коррозии нет.

Таким образом, технический результат предлагаемого изобретения заключается в повышении быстродействия и расширении функциональных возможностей устройства.

Источники информации

1. Коррозиметр АкКорД ER двухканальный руководство по эксплуатации РАСТ.427678.407 РЭ [Электронный ресурс] Режим доступа: http://sonar-penza.ru/%D0%B0%D0%BA%D0%BA%D0%BE%D1%80%D0%B4-%D1%80%D0%B0%D1%81%D1%82-427678-407/.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДИКАЦИИ УРОВНЯ ЛОКАЛЬНОЙ КОРРОЗИИ В ТРУБОПРОВОДАХ СИСТЕМ СБОРА НЕФТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2791271C1 |

| ИЗМЕРИТЕЛЬ ЛОКАЛЬНОЙ КОРРОЗИИ ПРОМЫСЛОВЫХ НЕФТЕГАЗОПРОВОДОВ | 2019 |

|

RU2720035C1 |

| МНОГОКАНАЛЬНЫЙ ДАТЧИК КОРРОЗИИ И ЭРОЗИИ, РЕАЛИЗУЮЩИЙ МЕТОД ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ | 2020 |

|

RU2744351C1 |

| СИСТЕМА ДЕТЕКТИРОВАНИЯ "РУЧЕЙКОВОЙ" КОРРОЗИИ | 2020 |

|

RU2744349C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОНИКНОВЕНИЯ ЛОКАЛЬНОЙ КОРРОЗИИ В МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ | 2011 |

|

RU2510496C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПОТЕНЦИАЛОВ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2002 |

|

RU2229704C1 |

| СИСТЕМА МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПРОТЯЖЕННОГО ТРУБОПРОВОДА | 2024 |

|

RU2836111C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ | 2003 |

|

RU2237748C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2536779C1 |

| Способ и устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций | 2017 |

|

RU2692118C2 |

Изобретение относится к контролю неравномерной коррозии внутренней поверхности трубопроводов и может быть использовано в системах диагностики и защиты трубопроводов и оборудования от внутренней коррозии. Заявлено устройство для контроля неравномерной коррозии внутренней поверхности трубопроводов, которое содержит датчик 1, источник опорного тока 2, блок переключателей 3, аналого-цифровой преобразователь 4 и процессор 5. Причем источник опорного тока 2, блок переключателей 3, аналого-цифровой преобразователь 4 и процессор 5 образуют электронный блок устройства 6. Датчик 1 представляет собой металлическую ленту 7, выполненную из того же материала, что и трубопровод, расположенную по внутренней образующей трубопровода и имеющую равномерно размещенные по поверхности отводы 8, находящиеся в электрическом контакте с лентой 7, но изолированные от коррозионной среды. При этом по крайней мере один из участков ленты 7 - опорный участок 10, расположенный между соседними отводами 8, защищен от воздействия коррозионной среды антикоррозионным покрытием, но имеет с ней температурный контакт. Датчик 1 электрически изолирован от трубопровода, при этом крайние из отводов 8 датчика 1 подключены к источнику опорного тока 2. Выходы блока переключателей 3 через аналого-цифровой преобразователь 4 подключены к входу процессора 5, выполненному с возможностью передачи данных в компьютерную сеть. Выход процессора 5 соединен с управляющим входом блока переключателей 3. Технический результат - повышение быстродействия устройства и расширение функциональных возможностей. 2 ил., 1 табл.

Устройство для контроля неравномерной коррозии внутренней поверхности трубопроводов, состоящее из датчика, содержащего объект воздействия коррозионной среды, соединенного с блоком переключателей, отличающееся тем, что дополнительно содержит источник опорного тока, аналого-цифровой преобразователь и процессор, объектом воздействия коррозионной среды датчика является металлическая лента, выполненная из того же материала, что и трубопровод, расположенная по внутренней образующей трубопровода и имеющая равномерно размещенные по поверхности отводы, находящиеся в электрическом контакте с лентой, но изолированные от коррозионной среды, при этом по крайней мере один из участков ленты, расположенный между соседними отводами, защищен от воздействия коррозионной среды антикоррозионным покрытием, но имеет с ней температурный контакт, датчик электрически изолирован от трубопровода, при этом крайние из отводов датчика подключены к источнику опорного тока, выходы блока переключателей через аналого-цифровой преобразователь подключены к входу процессора, выполненному с возможностью передачи данных в компьютерную сеть, выход процессора соединен с управляющим входом блока переключателей.

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОНИКНОВЕНИЯ ЛОКАЛЬНОЙ КОРРОЗИИ В МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ | 2011 |

|

RU2510496C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕПЕНИ ЛОКАЛЬНОЙ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ | 1998 |

|

RU2143107C1 |

| СПОСОБ МОНИТОРИНГА ВНУТРЕННИХ КОРРОЗИЙНЫХ ИЗМЕНЕНИЙ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514822C2 |

| ИНДУКЦИОННЫЙ ДАТЧИК ВИБРАЦИИ | 0 |

|

SU167042A1 |

| US 8643390 B2, 04.02.2014 | |||

| JP 2007163324 A, 28.06.2007. | |||

Авторы

Даты

2020-02-28—Публикация

2019-04-12—Подача