Изобретение относится к обработке металлов давлением, в частности к штамповке эластичной средой, и может быть использовано в различных отраслях машиностроения при изготовлении деталей из трубчатых заготовок, в частности при изготовлении полых деталей с отводами, например деталей типа тройников, крестовин и других полых деталей с отводами.

В обработке металлов давлением распространены способы штамповки полых деталей, в том числе с использованием в качестве деформирующих элементов эластичных, жидких и газообразных сред, применение которых обеспечивает равномерность давления и в ряде случаев большие технологические возможности по сравнению с традиционными способами холодной штамповки в жестких штампах.

Известно решение по патенту РФ 2096110, МПК В21С 37/29, Дата публикации 1997.11.20, Дата подачи заявки 1996.01.31 «СПОСОБ ФОРМОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ», в котором осуществляют формирование отвода из трубной заготовки давлением пластично-вязкого наполнителя с одновременной торцевой отбортовкой, с начального момента образования отвода осуществляют равномерное снижение давления в полости заготовки до значения меньшего, чем давление разрыва вершины отвода. Однако использование указанного решения приводит к значительным деформациям металла при гидроштамповке и, соответственно, к большим энергозатратам и износу деталей штампа, а также к снижению прочности металла и в результате - к снижению допустимых деформаций при обработке. Имеются значительные отходы металла.

Известно также техническое решение по патенту РФ 2127163, МПК 6 В21С 37/29, Дата публикации: 1999.03.10, Дата подачи заявки: 1997.03.04 «СПОСОБ ФОРМООБРАЗОВАНИЯ ПАТРУБКА НА ПОЛОМ ЦИЛИНДРИЧЕСКОМ ИЗДЕЛИИ», при котором в изделии формируют отверстие выпукло-вогнутой формы с четырьмя точками перегиба, затем осуществляют развальцовку вогнутых криволинейных участков стенок отверстия до приобретения им выпуклой формы. Однако использование данного решения также приводит к значительным деформациям металла и, соответственно, к большим энергозатратам и износу деталей штампа, а также к снижению прочности металла и в результате - к снижению допустимых деформаций при обработке. Имеются также значительные отходы металла.

Известен способ холодной штамповки полых деталей с отводами: гидравлическая штамповка, при которой детали изготавливают путем формовки жидкостью под давлением с одновременной торцевой осадкой трубных заготовок (Изготовление полых сложных деталей. / К.Н.Богоявленский, Е.И.Серяков, А.Н.Кобышев, Н.Ф.Воронина; под ред. К.Н.Богоявленского, Л. Машиностроение, 1979, рис. 20) и при этом горловина, образованная после формовки методом гидроштамповки, формируется путем удаления резцом или пробивки отверстия в верхней «глухой» части (там же).

По мнению заявителя указанное техническое решение: способ гидравлической штамповки полых деталей с отводами, при котором детали изготавливают путем формовки жидкостью под давлением, а горловина после формовки методом гидроштамповки, образуется за счет удаления резцом или пробивки отверстия в верхней «глухой» части, может рассматриваться в качестве прототипа к заявленному.

Однако данное решение не обеспечивает коплексное решение поставленной технической задачи и также приводит к значительным деформациям металла при гидроштамповке и, соответственно, к большим энергозатратам и износу деталей штампа, а также к снижению прочности металла и в результате - к снижению допустимых деформаций при обработке. Имеются также значительные отходы металла.

При этом значительно усложняются схема и условия течения деформируемого металла, формирующего стенку патрубка.

Задачей изобретения и, соответственно, технической задачей, является повышение качества изделия за счет планируемого набора объема деформируемого металла и перераспределения усилий деформирования и выравнивания характеристик напряженно-деформированного состояния объемов металла по периметру и высоте формируемого патрубка, уменьшение степени деформации металла и, соответственно, снижение энергозатрат, увеличение допустимой степени деформации при отбортовке, а также обеспечение экономии металла, создание благоприятных условий пластического деформирования и обеспечение значительной экономии металла.

Для достижения поставленной цели и обеспечения технического результата предложена к рассмотрению следующая совокупность существенных признаков:

Способ формообразования деталей типа тройников, например корпусов водо- и теплосчетчиков из трубных заготовок гидроштамповкой, включающий формирование выступа под горловину и удаление верхней части выступа, отбортовки части горловины, причем выступ под горловину деталей формируют в виде усеченного конуса, удаляют участок в части верхнего, меньшего основания усеченного конуса, окончательное формирование горловины производят посредством раскатки-отбортовки роликом оставшейся части верхнего меньшего основания усеченного конуса, при этом

- отношение диаметров верхнего - меньшего - и нижнего оснований усеченного конуса выбирают в пределах d/D=0,1-0,9, в зависимости от пластичности металла;

- раскатку-отбортовку роликом производят до образования цилиндрической горловины;

- раскатку-отбортовку роликом производят, изменяя угол наклона оси вращения раскатывающего ролика и/ или горловины детали от 60 градусов до 0 градусов к осевой линии горловины;

- для гидроштамповки используют заготовки диаметром от 10 до 500 мм.;

- для заготовок используют штампуемые материалы - сталь, латунь, алюминий;

- при штамповке отбортовкой заготовки подвергают нагреву.

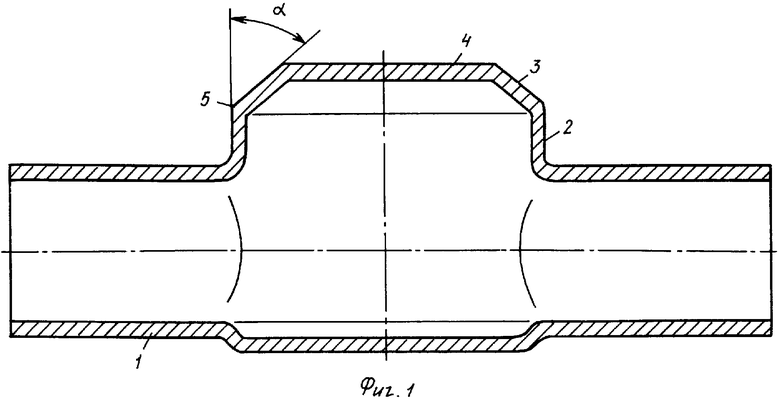

Изобретение иллюстрируется графическими материалами:

фиг.1 - эскиз заготовки тройника после предварительной гидроштамповки конического отвода.

фиг.2 - эскиз заготовки тройника после удаления участка в части верхнего, меньшего основания усеченного конуса.

фиг.3 - изменение заготовки тройника в процессе раскатки-отбортовки роликом оставшейся части верхнего меньшего основания усеченного конуса.

Позициями на фигурах обозначены:

1 - корпус,

2 - выступ, сформированный под горловину,

3 - верхняя часть выступа в виде усеченного конуса,

4 - участок в части верхнего, меньшего основания усеченного конуса,

5 - нижнее, большее основание усеченного конуса,

6 - ролик для раскатки-отбортовки,

7 - корпус штампа,

b - ось вращения раскатывающего ролика,

c - осевая линия горловины,

α - угол при основании конуса,

β - угол наклона оси вращения раскатывающего ролика к осевой линии горловины.

В сравнении с ближайшим аналогом (прототипом) заявляемый способ обладает новизной, отличаясь от него тем, что выступ под горловину деталей формируют в виде усеченного конуса, удаляют участок в части верхнего, меньшего основания усеченного конуса, окончательное формирование горловины производят посредством раскатки-отбортовки роликом оставшейся части верхнего меньшего основания усеченного конуса,

при этом

- выступ под горловину деталей формируют в виде усеченного конуса с отношением диаметров верхнего - меньшего - и нижнего оснований в пределах d/D=0,1-0,9, в зависимости от пластичности металла.

- раскатку-отбортовку роликом производят до образования цилиндрической горловины;

- раскатку-отбортовку роликом производят, изменяя угол наклона оси вращения раскатывающего ролика и/ или горловины детали от 60 градусов до 0 градусов к осевой линии горловины.

Для гидроштамповки используют заготовки диаметром от 10 до 500 мм.

Используют материалы - сталь, например, 12×18 H10Т, латунь, например, Л63, алюминий. Возможно использование теплового воздействия на заготовку (лазер, СВЧ, плазмотрон, и т.п.), что повышает пластичность металла и увеличивает допустимые степени деформации при отбортовке.

Заявителю не известны способы, обладающие совокупностью указанных существенных признаков и обеспечивающие за счет названных выше отличительных признаков достижение совокупности указанных технических результатов.

Реализация изобретения на производстве возможна с помощью широко применяемых в машиностроении универсальных гидравлических прессов.

По предлагаемому способу диаметр удаляемой части (d) горловины в отход значительно меньше благодаря штамповке конической формы горловины и отбортовке с помощью ролика.

При этом может быть использован токарный станок с закрепленным на резцедержательной головке механизма с роликом.

Формирование конической части горловины позволяет уменьшить степень деформации металла при гидроштамповке (Н1<Н) и, соответственно, уменьшить энергозатраты и износ деталей штампа, отбортовка роликом связана с приложением на первой стадии отбортовки силы сжатия на кромке (по диаметру - d), что ведет к местному упрочнению металла и в результате увеличивает допустимые степени деформации при отбортовке. Также при использовании предложения создается благоприятная схема условий пластического деформирования и обеспечивается значительная экономия металла.

На основе проведенного анализа отечественного и зарубежного опыта использования прогрессивного способа гидроштамповки из трубных заготовок деталей типа тройников и др. установлена практическая возможность изготовления этим методом корпусов водо- и теплосчетчиков из труб стали 12×18 H10Т и латуни Л63.

В качестве рабочего тела при гидроштамповке может использоваться индустриальное масло, например «Индустриальное 20».

В России в большинстве случаев используются опытно-промышленные установки собственного производства, например полуавтоматический пресс для гидравлической штамповки трубных заготовок диаметром до 110 мм (при штамповке тройников и крестовин) с производительностью 1 деталь в минуту.

При этом давление наполнителя (индустриальное масло) в полости заготовки может варьироваться на практике от 200 МПа до 6000 МПа.

Сила смыкания неподвижной матрицы в испытаниях составляла 1800 кН, а подвижной - 500 кН. Масса установки 5000 кг.

При штамповке горловины тройника в форме усеченного конуса, отделении верхнего (меньшего) основания и последующей раскатки-отбортовки роликом до формирования цилиндрической формы горловины экономия металла достигала 80%.

Теоретически, в расчетах, и в практическом подтверждении (при большем диаметре D=80мм=100%, и меньшем диаметре d=35мм=у%) справедливым является соотношение

V/v=100%/у%=80×80×N×t/35×35×N×t=100/y,

где V, v - объемы ранее удалявшейся части цилиндрической заготовки и верхнего основания конуса соответственно; S, s - площади ранее удалявшейся части цилиндрической заготовки и верхнего основания конуса соответственно; 80, 35 - соответствующие диаметры указанных площадей S, s; t - толщина стенки; N - коэффициент = 3,14 (число «пи»).

80×80/35×35=100/у;

у=100×35×35/80×80=19,14% (отрезается в отходы от 100% ранее отрезавшейся площадки D=8 мм).

То есть имеется экономия ранее направлявшегося в отходы удаляемого металла на площадке диаметром D=80 мм (для рассмотренного выше примера).

Имеются примеры направлений практического использования, в частности, для штамповки корпусов водо- и теплосчетчиков Dу25, Dу32, Dу40, Dу50 и других из трубных заготовок стали 12×18 H10Т взамен технологии литья из чугуна.

Возможные примеры реализации решения.

Раскатку-отбортовку роликом производят при радиальной составляющей усилия от 100 до 8000 МПа, в зависимости, например, от материала, иных, например технологических и температурных условий;

- радиальную составляющую усилия при раскатке-отбортовке прилагают со стороны ролика и/или заготовки;

- удаление ограниченного участка в средней части верхнего, меньшего основания усеченного конуса производят, например, вырубкой, сверлением, точением, фрезерованием.

Пример реализации 1

Заготовку 1 заполняют в ее внутренней полости 2 наполнителем и укладывают в полость разъемной матрицы. Например, гидроусилителем или осевыми пуансонами (не показаны) создают избыточное давление наполнителя (например, пуансонами сжимают заготовку вместе с наполнителем усилием Q). Вследствие малой сжимаемости наполнителя внутри заготовки увеличивается давление q.

Под действием давления наполнителя и осевых усилий, прикладываемых со стороны пуансонов, материал заготовки пластически деформируется и перемещается в радиальную полость матрицы, образуя полую деталь с отводом. Приближенно величину давления наполнителя, необходимого для формовки полой детали с отводами, можно определить по известным формулам для гидравлической штамповки.

Пример реализации 2

Трубчатые заготовки из латуни Л63 диаметром 24 мм и длиной 110 мм с толщиной стенки 1,5 мм, предварительно заполненные индустриальным маслом, подвергали торцевой отбортовке в штампе для формовки тройников с диаметром отвода d=24 мм.

Первая партия заготовок осаживалась пуансонами в матрице до образования отвода цилиндрической формы, затем производилось удаление верхнего «глухого» участка отвода.

Тройники, изготовленные по предлагаемому в данной заявке способу, в матрице конической формы, с последующим удалением верхнего «глухого» участка отвода и последующей раскаткой роликом до цилиндрической формы, имели значительно лучшие проказатели по качеству, экономии материала, перераспределению усилий деформирования и выравнивания характеристик напряженно-деформированного состояния объемов металла, по периметру и высоте формируемого патрубка, уменьшению степени деформации металла и, соответственно, снижению энергозатрат и износу деталей штампа, увеличению допустимой степени деформации при отбортовке, созданию благоприятных условий пластического деформирования. Опытная штамповка производилась на лабораторном гидравлическом прессе простого действия усилием 160 тс.

Предложенный способ формовки полых деталей с отводами может быть использован для производства тройников, крестовин и других деталей, изготовляемых из сталей (малоуглеродистых, легированных, в том числе нержавеющих) и цветных металлов и сплавов (медь, латунь, алюминий, дюралюминий и др.). Изделия, изготовленные предложенным способом, могут найти применение в химической, нефтеперерабатывающей, пищевой промышленности, в водопроводных сетях, в пневмо- и гидросистемах летательных аппаратов и во многих случаях в качестве соединительных элементов трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ, ПРЕИМУЩЕСТВЕННО ТРОЙНИКОВ | 2007 |

|

RU2378086C2 |

| Матрица для гидравлической штамповки | 1984 |

|

SU1201017A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА-КОЛЬЦА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2763950C1 |

| Штамп для изготовления тройников из трубных заготовок | 1982 |

|

SU1076163A1 |

| Способ изготовления тройников из листовых заготовок | 1984 |

|

SU1175585A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| СПОСОБ ТОРЦОВОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА "ТРУБА С ФЛАНЦЕМ" | 2006 |

|

RU2322322C2 |

Изобретение относится к обработке металлов давлением, в частности к штамповке эластичной средой, и может быть использовано в различных отраслях машиностроения при изготовлении деталей из трубчатых заготовок. Гидроштамповкой формируют выступ под горловину в виде усеченного конуса. Удаляют участок в части верхнего, меньшего основания усеченного конуса. Далее производят раскатку-отбортовку роликом оставшейся части верхнего, меньшего основания усеченного конуса. Повышается качество деталей, снижаются энергозатраты. 6 з.п. ф-лы, 3 ил.

| БОГОЯВЛЕНСКИЙ К.Н | |||

| Изготовление полых сложных деталей | |||

| - Л.: Машиностроение, 1979, рис.20 | |||

| Способ штамповки тройников и кресто-ВиН из ТОНКОСТЕННыХ зАгОТОВОК | 1979 |

|

SU841697A1 |

| RU 94036066 А1, 20.09.1996 | |||

| DE 3342091, 30.05.1984. | |||

Авторы

Даты

2009-03-10—Публикация

2005-04-06—Подача