Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении трубчатых изделий со спиральным профилем, в частности труб конвективного теплообмена теплообменных аппаратов различного назначения.

Известен способ и устройство для формообразования винтовых поверхностей свободно вращающимися роликами, повернутыми на угол подъема винтовой поверхности при осевой подаче заготовки (см. И.И. Семченко, В.М. Матюшин, Г.Н. Сахаров. Проектирование металлорежущих инструментов.- М.: Гос. научно-техническое издательство машиностроительной литературы, 1963, с. 627-646, рис. 375,376).

Недостатком известного способа является невозможность формообразования многозаходных спиральных поверхностей различного шага и формы профиля.

Известен способ изготовления винтовых поверхностей на трубчатых заготовках, при котором осуществляют формообразование n-заходной поверхности винтового профиля при осуществлении взаимосвязанного поступательного перемещения тел качения (давильных инструментов) вдоль трубы и ее постоянном вращении с оправкой, в качестве которой используют оправку с формой обрабатываемого профиля (патент РФ N 2121405 C1, В 21 D 15/04, БИ N 31 от 10.11.98).

Недостатком известного способа является то, что для формирования отличающихся по шагу и профилю винтовых профилей требуется комплект специальных оправок, а также то, что предлагаемый способ не позволяет осуществлять одновременное формообразование разнонаправленных винтовых канавок.

Наиболее близким по техническому решению к заявляемому является патент РФ N 2076786 от 10.04.97, Бюл. N 10, согласно которому прокатка изделий с многозаходной спиральной поверхностью осуществляется головкой свободно вращающимися дисковыми давильными роликами, расположенными под углом α к оси трубной заготовки, имеющей осевую и оборотную подачи.

Недостатком известного технического решения является невозможность одновременной прокатки многозаходных спиральных поверхностей прямого и противоположного направления.

Целью изобретения является формообразование в процессе прокатки на трубной заготовке многозаходной спиральной поверхности теплообмена дополнительных прерывистых спирально расположенных поверхностей противоположного направления, обеспечивающих увеличение поверхности теплообмена, повышение интенсивности турбулентного перемещения потоков теплоносителя как внутри трубы, так и среды, обтекающей снаружи выпукло-вогнутые разнонаправленные и спиральные поверхности.

Для достижения поставленной цели в способе формообразования многозаходной спиральной вогнуто-выпуклой поверхности теплообменных труб, включающем прокатку трубной заготовки путем осевой подачи и вращения между свободно вращающимися дисковыми давильными роликами, расположенными под углом α к продольной заготовки, согласно изобретению:

на полученных выпуклых спиральных поверхностях дополнительно формообразуют многозаходные прерывистые спиральные поверхности с глубиной профиля 0,3 - 0,5 глубины профиля многозаходной вогнуто-выпуклой спиральной поверхности путем прохождения через дополнительные дисковые давильные ролики, расположенные под углом β = 90°-α к продольной оси заготовки и установленные в поворотной обойме с возможностью вращения в направлении, противоположном направлению вращения трубной заготовки;

многозаходные прерывистые спиральные поверхности формообразуют с шагом спирали, отличным от шага спирали многозаходной спиральной вогнуто-выпуклой поверхности;

многозаходные прерывистые спиральные поверхности формообразуют с разными шагами спирали по длине трубной заготовки путем циклического изменения частоты вращения поворотной обоймы.

Прокатка на теплообменных трубах с многозаходными вогнуто-выпуклыми спиральными поверхностями дополнительных прерывистых поверхностей противоположного профиля глубиной, составляющей 0,3 - 0,5 глубины профиля спирали противоположного направления, и с разными шагами спирали и их прерывистое расположение по длине трубы обеспечивает существенное повышение поверхности теплообмена, повышение интенсивности турбулентного перемешивания потоков теплоносителя как внутри трубы, так и теплообменной среды, обтекающей снаружи.

Выбор глубины профиля в пределах 0,3...0,5 глубины спирали противоположного направления обуславливается требованиями минимизации уменьшения проходного сечения трубы конвективного теплообмена.

Угол β = 90°-α установочного разворота дисковых давильных роликов выбирается из условия получения минимальной ширины зева прерывистых поверхностей.

Осуществление предложенного технического решения в процессе прокатки на трубной заготовке спиральной поверхности дополнительными свободно вращающимися дисковыми давильными роликами, расположенными под углом β = 90°-α к продольной оси трубной заготовки и установленными с возможностью вращения в направлении, противоположном направлению вращения трубной заготовки, реализуется на прокатном оборудовании, а также с использованием специальных приспособлений на универсальном металлорежущем оборудовании, например, на станках токарной группы.

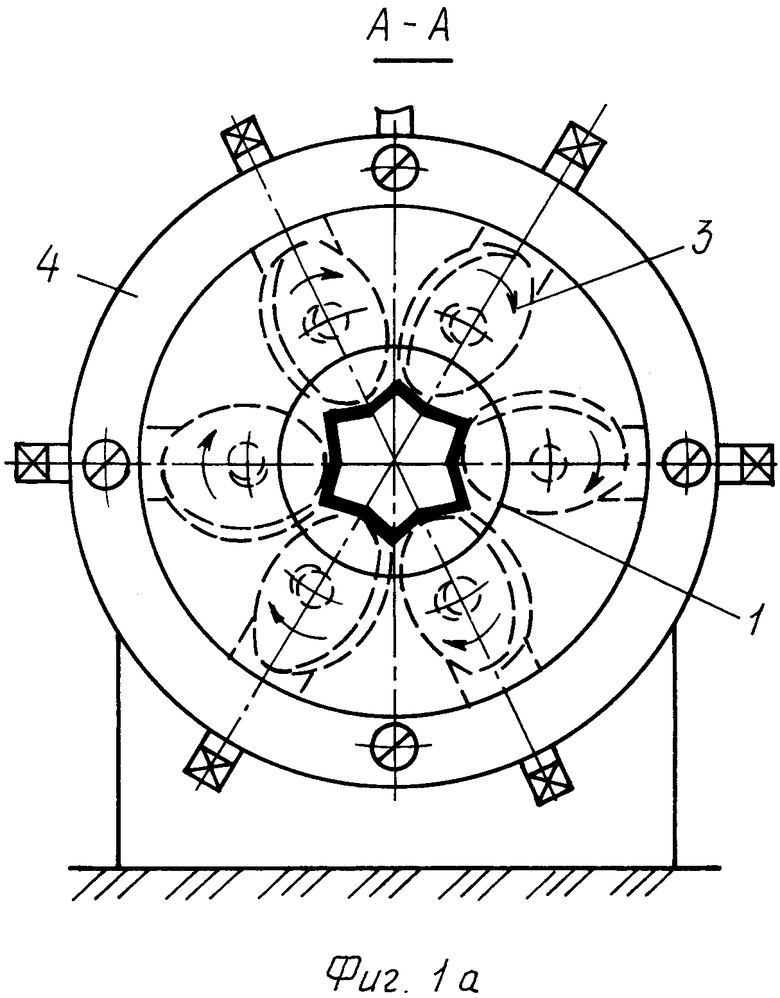

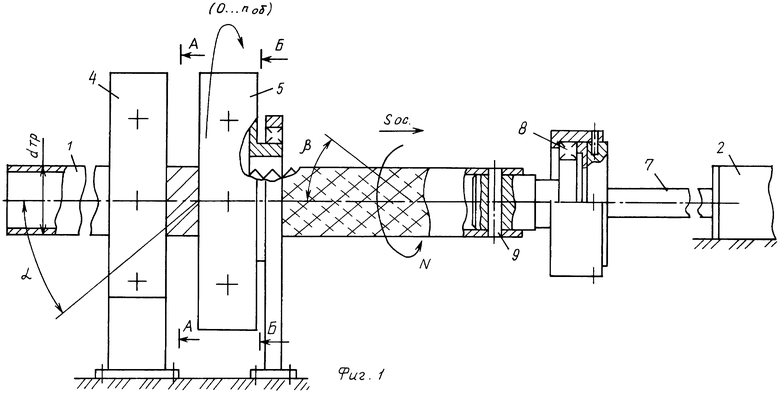

На фиг. 1, 1a и 1б приведена принципиальная схема устройства для исполнения технического решения по предложенному изобретению.

На фиг. 2 приведен образец трубного изделия с разнонаправленными винтовыми канавками с углами наклона α и β к продольной оси трубного изделия, с зонным расположением прерывистых спиральных поверхностей с различными шагами спирали.

Трубная заготовка 1 (фиг. 1), имеющая осевую подачу Soc от механизма гидроподачи 2 и вращение N, создаваемое от процесса формообразования спиральной поверхности свободно вращающимися дисковыми давильными роликами 3, расположенными под углом α к продольной оси трубной заготовки 1 и размещенными в неподвижной обойме 4, снабженной установочным механизмом радиальной подачи (на фиг. не представлен) дисковых давильных роликов 3 в трубную заготовку 1 на глубину спиральной поверхности H, проходит через вторую обойму 5 с бесступенчатым регулируемым числом оборотов от 0 до nоб, в которой размещены дисковые свободно вращающиеся давильные ролики 6, расположенные под углом β к продольной оси трубной заготовки 1 и имеющие возможность установочного радиального движения к оси и от оси трубной заготовки 1.

Механизм гидроподачи 2 состоит из гидроцилиндра 7, шток которого через упорный подшипник 8 и заглушку 9 соединен с передним концом трубной заготовки.

Формообразование прокаткой многозаходных спиральных вогнуто-выпуклых противоположно направленных поверхностей производят выполнением следующих технологических переходов, составляющих сущность предлагаемого способа.

Трубную заготовку 1 с наружным диаметром dтр вводят в неподвижную обойму 4, снабженную свободно вращающимися дисковыми давильными роликами 3, расположенными под углом α к продольной оси трубной заготовки, и с помощью механизма радиальной подачи дисковых давильных роликов радиально вдавливают дисковые давильные ролики 3 в трубную заготовку на глубину спиральной поверхности H, после чего трубной заготовке 1 сообщают осевую подачу от механизма гидроподачи 2. При осевой подаче Soc трубной заготовки свободно вращающиеся дисковые давильные ролики 3, установленные под углом α к продольной оси трубной заготовки, радиально вдавлены в металлоизделия на глубину формируемого профиля H, получают вращение под действием сил трения на поверхности взаимодействия с металлом трубной заготовки и сообщают ей вращательное движение N с формообразованием многозаходной спиральной поверхности.

Далее вращающаяся с частотой вращения N трубная заготовка 1 с прокатанной на ее поверхности многозаходной спиральной поверхностью с шагом спирали Т и глубиной профиля H проходит через поворотную обойму 5, располагающую самостоятельным приводом с бесступенчатым регулированием частоты вращения n (на фиг. не представлен), снабженную дисковыми давильными роликами 6, повернутыми на угол β = 90°-α к продольной оси трубной заготовки. При этом с помощью размещенного в поворотной обойме 5 установочного механизма (на фиг. не представлен) дисковые давильные ролики 6 вдавливают металл трубного изделия 1 по вершинам спиральной поверхности на глубину h= (0,3...0,5)H и при их вращении с обоймой 5 в противоположном направлении вращению трубного изделия 1 формообразуют многозаходную прерывистую спиральную поверхность с глубиной профиля h= (0,3. . . 0,5)H и с шагом 0...t, определяемую частотой вращения и поворотной обоймы 5 и частотой вращения трубного изделия.

Технико-экономическая эффективность предложенного технического решения заключается в повышении теплотехнических параметров теплообменных аппаратов за счет развитой поверхности теплообменных труб, что приводит к увеличению коэффициентов теплопередачи в условиях высокой интенсивности турбулентного перемешивания теплоносителя и нагреваемого тела и позволит разработать специализированные устройства по реализации предложенного технологического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ СПИРАЛЬНЫМИ РЕБРАМИ | 1999 |

|

RU2172223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ТРУБНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2192324C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ЦИЛИНДРИЧЕСКИХ ОТБОРТОВОК ТИПА КРЫШКИ | 2003 |

|

RU2253530C2 |

| СОТОВЫЙ ТЕПЛООБМЕННИК С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2386096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ПРОФИЛЬНЫХ ТРУБ | 2006 |

|

RU2329110C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 2009 |

|

RU2382974C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2121405C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1999 |

|

RU2163183C1 |

| МНОГОФУНКЦИОНАЛЬНОЕ КОМБИНИРОВАННОЕ ПОЧВООБРАБАТЫВАЮЩЕЕ ОРУДИЕ | 2009 |

|

RU2408176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННОЙ КОНВЕКТИВНОЙ ТРУБЫ ТЕПЛООБМЕННОГО АППАРАТА | 2000 |

|

RU2182052C2 |

Изобретение относится к области обработки металлов давлением и может найти применение при изготовлении трубчатых изделий со спиральным профилем теплообменных аппаратов различного назначения. Прокатку осуществляют путем осевой подачи и трубной заготовки между свободно вращающимися дисковыми давильными роликами, расположенными под углом α к продольной оси заготовки. На полученных выпуклых спиральных поверхностях дополнительно формообразуют многозаходные прерывистые спиральные поверхности с глубиной профиля, составляющей 0,3-0,5 глубины профиля многозаходной вогнуто-выпуклой спиральной поверхности. Для этого трубную заготовку пропускают через дополнительные дисковые давильные ролики, расположенные под углом β = 90°-α к продольной оси заготовки и установленные в поворотной обойме с возможностью вращения в направлении, противоположном направлению вращения трубной заготовки. Возможно формообразование трубной заготовки с шагом спирали, отличным от шага спирали многозаходной спиральной вогнуто-выпуклой поверхности, или с разными шагами спирали по длине трубной заготовки путем циклического изменения частоты вращения поворотной обоймы. Такая технология позволяет повысить теплотехнические параметры теплообменных аппаратов за счет получения развитой поверхности труб, что приводит к увеличению коэффициента теплопередачи в условиях высокой интенсивности турбулентного перемешивания теплоносителя. 2 з. п. ф-лы, 2 ил.

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2121405C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2098213C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| RU 2058847 C1, 27.04.1996 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С МНОГОЗАХОДНЫМИ ВИНТОВЫМИ ГОФРАМИ | 1991 |

|

RU2050213C1 |

Авторы

Даты

2002-02-10—Публикация

1999-10-01—Подача