Изобретение относится к металлургии, конкретнее, к непрерывной разливке металлов на установках с криволинейной технологической осью.

Наиболее близким по технической сущности является способ непрерывной разливки металлов на установках с криволинейной технологической осью, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, поддержание и направление слитка вдоль технологической оси при помощи приводных и холостых роликов, сгруппированных в роликовые секции, а также выпрямление слитка на участке технологической оси установки из радиального положения в горизонтальное. Длину участка выпрямления слитка устанавливают постоянной.

(См. Непрерывное литье стали. Евтеев Д.П., Колыбалов И.Н. М., Металлургия, 1984, с. 11 - 12).

Недостатком известного способа является неудовлетворительная производительность установки непрерывной разливки. Это объясняется большой длительностью по времени и сложностью настройки и выверки положения технологической оси вследствие большой длины участка выпрямления слитка из радиального положения в горизонтальное независимо от химсостава разливаемой стали. Кроме того, в этих условиях увеличивается число необходимых резервных роликовых секций различных типоразмеров.

Технический эффект при использовании изобретения заключается в повышении производительности установки непрерывной разливки металлов, в упрощении процесса настройки и выверки положения технологической оси, улучшении качества непрерывно-литых слитков из трещиночувствительных марок стали, а также в сокращении числа необходимых резервных роликовых секций различных типоразмеров.

Указанный технический эффект достигают тем, что способ непрерывной разливки металлов на установках с криволинейной технологической осью включает подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, поддержание и направление слитка вдоль технологической оси при помощи приводных и холостых роликов, сгруппированных в роликовые секции, выпрямление слитка на участке технологической оси установки из радиального положения в горизонтальное.

Длину участка технологической оси установки, на котором выпрямляют слиток, устанавливают переменной по следующей зависимости:

L=K•H•S•C/V•R, Mn,

где L - длина участка технологической оси установки, на котором производят выпрямление слитка, м;

H - толщина слитка, мм;

S - среднее содержание серы в стали, %;

C - среднее содержание углерода в стали, %;

Mn - среднее содержание марганца в стали, %;

V - скорость вытягивания слитка, м/мин;

R - радиус радиального участка установки по дальней от центра кривизны грани слитка, м;

K - эмпирический коэффициент, учитывающий физико-механические закономерности деформации выпрямления слитка различного химсостава, равный 18 - 1800, м3/мм•%•мин.

Изменение длины участка технологической оси, на котором производят выпрямление слитка, осуществляют посредством установки прокладок под опоры соответствующих роликов в роликовых секциях.

Повышение производительности установки непрерывной разливки металлов будет происходить вследствие уменьшения длины участка выпрямления слитка при разливке нетрещиночувствительных марок стали с низким содержанием углерода и серы и с большим содержанием марганца. При этом происходит уменьшение времени подготовки установки к разливке и упрощение ее настройки.

Улучшение качества непрерывно-литых слитков будет происходить вследствие увеличения длины участка выпрямления слитка из трещиночувствительных марок стали с большим содержанием углерода и серы и с малым содержанием марганца.

Сокращение числа необходимых резервных роликовых секций различных типоразмеров будет происходить вследствие уменьшения длины участка выпрямления слитка и редкого по времени их использования в процессе разливки.

Диапазон значений эмпирического коэффициент "K" в пределах 18 - 1800 объясняется физико-механическими закономерностями деформации выпрямления слитка в процессе разливки из различных марок стали. При меньших значениях длина участка выпрямления слитка будет недостаточной. При больших значениях длина участка выпрямления будет излишней.

Указанный диапазон устанавливают в обратной зависимости от содержания в стали серы, углерода, марганца, величины радиуса радиального участка установки, толщины слитка и в прямой зависимости от скорости вытягивания слитка.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого способа критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ осуществляют следующим образом.

Пример. В процессе непрерывной разливки на установке с криволинейной технологической осью в кристаллизатор подают сталь, определяют ее химсостав, вытягивают из кристаллизатора слиток с переменной скоростью, поддерживают и направляют слиток вдоль технологической оси при помощи приводных и холостых роликов, сгруппированных в роликовые секции, постепенно выпрямляют слиток из радиального положения с радиусом "R" по дальней от центра кривизны грани слитка в горизонтальное положение.

Длину участка технологической оси установки, на котором выпрямляют слиток, устанавливают переменной по следующей зависимости:

L=K•H•S•C/V•R•Mn,

где L - длина участка технологической оси установки, на котором производят выпрямление слитка, м;

H - толщина слитка, мм;

S - среднее содержание серы в стали, %;

C - среднее содержание углерода в стали, %;

Mn - среднее содержание марганца в стали, %;

V - скорость вытягивания слитка, м/мин;

R - радиус радиального участка установки по дальней от центра кривизны грани слитка, м;

K - эмпирический коэффициент, учитывающий физико-механические закономерности деформации выпрямления слитка различного химсостава, равный 18 - 1800, м3/мм•%•мин.

Изменение длины участка технологической оси, на котором производят выпрямление слитка, осуществляют посредством установки прокладок под опоры соответствующих роликов в роликовых секциях.

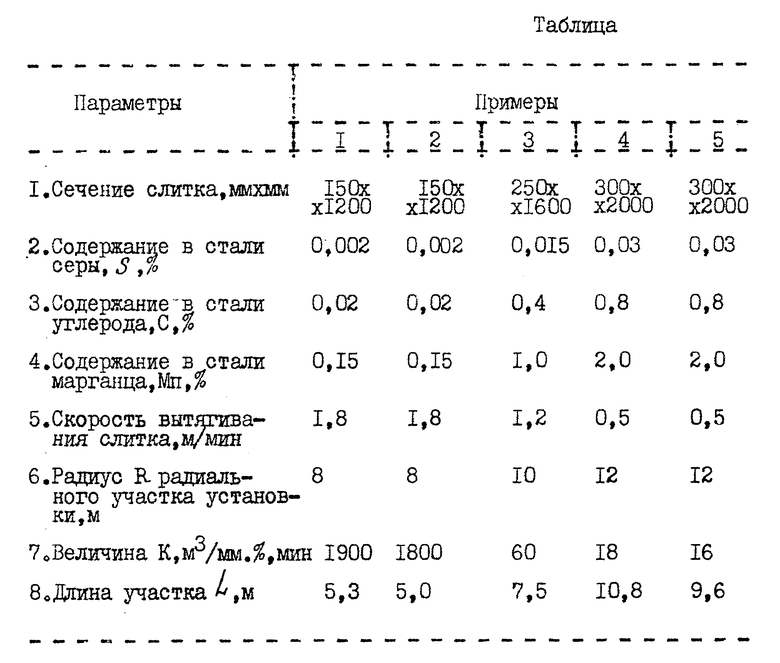

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие большой длины участка выпрямления слитка увеличивается время подготовки установки к разливке.

В пятом примере вследствие недостаточной длины участка выпрямления слитков увеличивается их брак по внутренним и наружным трещинам и по качеству макроструктуры.

В оптимальных примерах 2 - 4 вследствие установления необходимой длины участка выпрямления слитка с учетом химсостава разливаемой стали обеспечивается высокое качество слитков при одновременном повышении производительности установки непрерывной разливки стали. При этом выход годных слитков увеличивается на 5 - 7% и повышается производительность их непрерывной разливки на 3 - 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 1998 |

|

RU2129934C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ НА УСТАНОВКАХ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2206428C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2002 |

|

RU2223162C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2066585C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2065337C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2066586C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2065338C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083317C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1996 |

|

RU2104118C1 |

Использование: изобретение относится к металлургии, конкретнее к непрерывной разливке металлов на установках с криволинейной технологической осью. Сущность: способ непрерывной разливки металлов на установках с криволинейной технологической осью включает подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, поддержание и направление слитка вдоль технологической оси при помощи приводных и холостых роликов, сгруппированных в роликовые секции, выпрямление слитка на участке технологической оси установки из радиального положения в горизонтальное, а также настройку и выверку положения технологической оси установки. Длину участка технологической оси, на котором выпрямляют слиток, устанавливают переменной по следующей зависимости: L = К•Н•S С/V•R• Mn, где L - длина участка технологической оси установки, на котором производят выпрямление слитка, м; Н - толщина слитка, мм; S - среднее содержание серы в стали, %; С - среднее содержание углерода в стали, %; Мn- среднее содержание марганца в стали, %; V - скорость вытягивания слитка, м/мин; R - радиус радиального участка установки по дальней от центра кривизны грани слитка, м; К - эмпирический коэффициент, учитывающий физико-механические закономерности деформации выпрямления слитка различного химсостава, равный 18-1800, м3/мм, % мин. Изменение длины участка технологической оси, на котором производят выпрямление слитка, осуществляют посредством установки прокладок под опоры соответствующих роликов в роликовых секциях. Технический эффект при использовании изобретения заключается в повышении производительности установки непрерывной разливки металлов, в упрощении процесса настройки и выверки положения технологической оси, улучшении качества непрерывно-литых слитков из трещиночувствительных марок стали, а также в сокращении числа необходимых резервных роликовых секций различных типоразмеров. 1 з.п. ф-лы, 1 табл.

L = K•Н•S• С/V• R • Mn,

где L - длина участка технологической оси установки, на котором производят выпрямление слитка, м;

Н - толщина слитка, мм;

S - среднее содержание серы в стали, %;

С - среднее содержание углерода в стали, %;

Mn - среднее содержание марганца в стали, %;

V - скорость вытягивания слитка, м/мин;

Р - радиус радиального участка установки по дальней от центра кривизны грани слитка, м;

K - эмпирический коэффициент, учитывающий физико-механические закономерности деформации выпрямления слитка различного химсостава, равный 18 - 1800 м3/мм•% • мин.

| Евтеев Д.П | |||

| и др | |||

| Непрерывное литье стали.- М.: Металлургия, 1984, с.11 - 12 | |||

| DE 1433022 A, 1972 | |||

| US 3766963 A, 1973 | |||

| US 4043382 A, 1977 | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1999-03-10—Публикация

1998-03-30—Подача