Изобретение относится к черной металлургии, конкретнее к непрерывной разливке стали в непрерывнолитые слитки слябового сечения из трещиночуствительных марок стали, включающих элементы C, Mn, Al, S, N, Nв, B.

Наиболее близким по технической сущности является способ непрерывной разливки стали, включающий подачу стали в кристаллизатор, вытягивание из него слитка слябового сечения, подачу на поверхность слитка в зоне вторичного охлаждения под кристаллизатором охладителя при помощи форсунок, сгруппированных в форсуночные секции, поддержание и направление слитка в зоне вторичного охлаждения при помощи холостых и приводных роликов, изменение удельных расходов охладителя в зоне вторичного охлаждения по экспоненциальному закону от максимального значения в начале зоны до минимального значения в конце зоны.

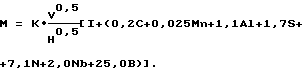

Для интенсификации процесса охлаждения широких граней слитка на участке, примыкающим к кристаллизатору, составляющем 0,03-1,1 длины жидкой фазы слитка, осуществляют подачу 35-60% подаваемого охладителя, расход которого предварительно определяют по формуле:

Q=A•B•V1,5.

При этом через первый ряд форсунок, установленных непосредственно под кристаллизатором, охладитель подают с максимальным расходом:

Qa=B(C+d•V),

где А=11-16; В - ширина отливаемого слитка, м; С=0,8-1,0; d=1,2-1,4; V - скорость разливки, м/мин.

(См. патент РФ 2035259, кл. В 22 D 11/124, БИ 14, 1995 г.).

Недостатком известного способа является повышенная степень пораженности непрерывнолитых слябов поверхностными и угловыми трещинами. Это объясняется тем, что в известном способе при указанных режимах вторичного охлаждения не учитывается присутствие в разливаемой стали легирующих элементов и вредных примесей, способствующих образованию трещин на поверхности слябов. По известному способу под кристаллизатором подают повышенный расход охладителя, что приводит к увеличению трещинообразования на поверхности широких и узких граней сляба. Кроме того, в известном способе охладитель подают на угловые участки сляба со стороны широких и узких граней, что приводит к образованию угловых трещин. Сказанное приводит к повышенной отбраoвке слябов по поверхностным и угловым трещинам.

Технический эффект при использовании изобретения заключается в уменьшении отбраковки непрерывнолитых слябов из трещиночуствительных марок стали по поверхностным и угловым трещинами.

Указанный технический эффект достигают тем, что способ непрерывной разливки стали включает подачу стали в кристаллизатор, вытягивание из него слитка слябового сечения, подачу охладителя на поверхность слитка в зоне вторичного охлаждения под кристаллизатором. Начало подачи охладителя на поверхность широких и узких граней слитка устанавливают на расстоянии от нижнего торца кристаллизатора, определяемом со зависимости:

На угловых участках слитка по широким и узким граням далее на всей длине зоны вторичного охлаждения не производят подачу охладителя на ширине, определяемой по зависимостям

L=(0,4-0,6)M и Z=(0,2-0,5)M,

где М - расстояние от нижнего торца кристаллизатора до начала подачи охладителя на поверхность слитка по широким и узким его граням, мм;

L - значение скорости вытягивания слитка из кристаллизатора, м/мин;

Н - расстояние от мениска стали в кристаллизаторе до его нижнего торца, м;

L - ширина угловых участков поверхности широких граней слитка, на которые не подают охладитель, мм;

Z - ширина угловых участков поверхности узких граней слитка, на которые не подают охладитель, мм;

(0,2; 0,025; 1,1; 1,7; 7,1; 2,0; 25,0) - коэффициенты, учитывающие степень влияния присутствующих в разливаемой стали элементов на трещиночуствительноть слитков, соответственно C, Мn, Al, S, N, Nb, B, I/%;

(0,4-0,6) и (0,2-0,5) - коэффициенты, характеризующие теплофизические закономерности охлаждения угловых участков в условиях отсутствия подачи охладителя на поверхность слитка, соответственно широких и узких граней, безразмерные;

К - эмпирический коэффициент, характеризующий теплофизические закономерности кристаллизации трещиночуствительных марок стали под кристаллизатором в условиях отсутствия подачи охладителя на поверхность слитка, равный 33,1-231,5 мм•мин0,5.

Уменьшение отбраковки непрерывнолитых слябов по поверхностным и угловым трещинам будет происходить вследствие устранения подачи охладителя на поверхность слитка под кристаллизатором и на участках углов слитка по широким и узким граням. При этом создаются условия низкой скорости охлаждения поверхностных слоев сляба под кристаллизатором и изотермической выдержки поверхностных слоев слитка. В этом случае исключаются условия провала пластичности стали в интервале температур 700-1200oС, который образуется за счет выделения нитридов алюминия, карбонитридов ниобия, сульфидов и оксидов железа и марганца на границах зерен аустенита, по которым появляются поверхностные трещины.

Диапазон значений коэффициента К в пределах 33,1-231,5 объясняется теплофизическими закономерностями кристаллизации непрерывнолитых слитков из трещиночуствительных марок стали в условиях отсутствия подачи охладителя под кристаллизатром по периметру слитка. При меньших и больших значениях не будет уменьшаться отбраковка слитков по поверхностным и угловым трещинам.

Диапазоны коэффициентов (0,4-0,6) и (0,2-0,5) объясняются теплофизическими закономерностями охлаждения угловых участков в условиях отсутствия подачи охладителя на поверхность слитка. При меньших и больших значениях не будет обеспечиваться снижение отбраковки слитков по поверхностным и угловым трещинам.

Значения коэффициентов 0,2; 0,025; 1,1; 1,7; 7,1; 2,0 и 25,0 определены эмпирически для элементов, соответственно С, Мn, Аl, S, N, Nb и В, которые все вместе или в любых сочетаниях влияют на трещиночуствительность разливаемых сталей при их охлаждении в зоне вторичного охлаждения под кристаллизатором.

Анализ научно-технической и патентной литерутуры показывают отсуствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Пример. В процессе непрерывной разливки слитков слябового сечения в кристаллизатор подают сталь марок, например, 08Ю, 08ПС, 10-20ПС, 10-20СП, 17ГС, 17Г2АФ, 09Г2ФБ, 16ГФР и др., с содержанием следующих элементов в пределах, мас. %: С= 0,005-0,75; Mn=0,2-2,0; Al=0,02-0,07; S=0,002-0,025; N= 0,003-0,025; Nb = 0,02-0,10; В= 0,0008-0,008; остальное - железо и другие легирующие элементы, оказывающие слабое влияние на трещиночуствительность непрерывнолитых слитков. Указанные элементы определяют трещиночуствительностъ непрерывнолитых слябов с различной степенью влияния. В разливаемой стали могут находиться все указанные элементы или в различном сочетании.

Слиток под кристаллизатором поддерживают и направляют при помощи холостых и приводных роликов. В зоне вторичного охлаждения под кристаллизатором широкие и узкие грани сляба охлаждают охладителем в виде воды и/или водовоздушной смеси. Охладитель подают на поверхность слитка через форсунки, сгруппированные в секции. Расход охладителя устанавливают в зоне вторичного охлаждения в пределах 0,15-0,4 л на 1 кг разливаемой стали. Длину зоны вторичного охлаждения устанавливают в пределах 0,5-0,9 длины жидкой фазы слитка.

Начало подачи охладителя на поверхность широких и узких граней сляба устанавливают на расстоянии от нижнего торца кристаллизатора, определяемом по зависимости:

На угловых участках слитка по широким и узким граням далее на всей длине зоны вторичного охлаждения не производят подачу охладителя на ширине, определяемой по зависимостям:

L=(0,4-0,6)M и Z=(0,2-0,5)M,

где М - расстояние от нижнего торца кристаллизатора до начала подачи охладителя на поверхность сляба по широким и узким его граням, мм;

V - значение скорости вытягивания сляба из кристаллизатора, м/мин;

Н - расстояние от мениска стали в кристаллизаторе до его нижнего торца, мм;

L - ширина угловых участков поверхности широких граней сляба, на которые не подают охладитель, мм;

Z - ширина угловых участков поверхности узких граней сляба, на которые не подают охладитель, мм;

(0,2; 0,025; 1,1; 1,7; 7,1; 2,0; 25,0) - коэффициенты, учитывающие степень влияния присуствующих в разливаемой стали элементов на трещиночуствителъность непрерывнолитых слитков, соответственно С, Мn, Аl, S, Nb, В, 1/%;

(0,4-0,6) и (0,2-0,5) - коэффициенты, характеризующие теплофизические закономерноcти охлаждения угловых участков в условиях отсутствия подачи охладителя на поверхность слитка, соответственно широких и узких граней, безразмерные;

К - эмпирический коэффициент, характеризующий теплофизические закономерности кристаллизации трещиночуствительных марок стали под кристаллизатором в условиях отсутствия подачи охладителя на поверхность слитка, равный 33,1-231,5, мм•мин 0,5.

В таблице 1 приведены примеры осуществления способа с различными технологическими параметрами при разливке стали с содержанием элементов С, Мn, Аl, S, N, Nb и В.

В таблице 2 приведены примеры осуществления спсоба с различными технологическими параметрами при разливке стали с содержанием элементов С, Mn, Аl, S и N.

В первых примерах вследствие малых величин М, L и Z происходит переохлаждение участков поверхности сляба под кристаллизатором и угловых участков сляба, В этих условиях происходит интенсивное трещинообразование слитков, что приводит к повышению отбраковки непрерывнолитых слябов по поверхностным и угловым трещинам.

В пятых примерах вследствие большого расстояния от кристаллизатора до начала подачи охладителя на слиток М происходит разогрев поверхности слитка сверх допустимых пределов. Кроме того, вследствие малых значений L и большого расстояния Z происходят соответственно переохлаждение и разогрев угловых участков сляба. В этих условиях происходит интенсивное трещинообразование слябов, что приводит к повышению отбраковки непрерывнолитых слитков по поверхностным и угловым трещинам.

В оптимальных примерах 2-4 вследствие соблюдения необходимых размеров участков поверхности слитка, на которые не подают охладитель, обеспечивается снижение образования поверхностных и угловых трещин. При этом снижается отбраковка непрерывнолитых слябов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1996 |

|

RU2104118C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2451574C1 |

| Способ непрерывной разливки металлов | 1980 |

|

SU950487A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| Способ вторичного охлаждения слябов в процессе непрерывной разливки | 1985 |

|

SU1329900A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 2007 |

|

RU2345862C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083317C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2066585C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2065338C1 |

Изобретение относится к черной металлургии, конкретнее к непрерывной разливке стали в непрерывнолитые слитки слябового сечения из трещиночувствительных марок стали, включающих элементы: углерод, марганец, алюминий, серу, азот, ниобий, бор. Технический результат - уменьшение отбраковки непрерывнолитых слябов из трещиночувствительных марок стали по поверхностным и угловым трещинам. Способ непрерывной разливки стали включает подачу стали в кристаллизатор, вытягивание из него слитка слябового сечения, подачу охладителя на поверхность слитка в зоне вторичного охлаждения под кристаллизатором. Начало подачи охладителя на поверхность широких и узких граней сляба устанавливают на расстоянии от нижнего торца кристаллизатора, определяемом по зависимости M=К•V0,5/Н0,5[1+(0,2+0,025Mn+1,1Al+1,7S+7,1N+2,0Nb+25,0B)]. На угловых участках сляба по широким и узким граням далее на всей длине зоны вторичного охлаждения не производят подачу охладителя на ширине, определяемой по зависимости L=(0,4-0,6)•М и Z=(0,2-0,5)•М, где М - расстояние от нижнего торца кристаллизатора до начала подачи охладителя на поверхность сляба по широким и узким его граням, мм; V - значение скорости вытягивания сляба из кристаллизатора, м/мин; Н - расстояние от мениска стали в кристаллизаторе до его нижнего торца, м; L - ширина угловых участков поверхности широких граней сляба, на которые не подают охладитель, мм; Z - ширина угловых участков поверхности узких граней сляба, на которые не подают охладитель, мм; К - эмпирический коэффициент, равный 33,1-231,5 мм•мин0,5. 2 табл.

Способ непрерывной разливки стали, включающий подачу стали в кристаллизатор, вытягивание из него слитка слябового сечения, подачу охладителя на поверхность слитка в зоне вторичного охлаждения под кристаллизатором, отличающийся тем, что начало подачи охладителя на поверхность широких и узких граней сляба устанавливают на расстоянии от нижнего торца кристаллизатора, определяемом по зависимости

а на угловых участках сляба по широким и узким граням далее на всей длине зоны вторичного охлаждения не производят подачу охладителя на ширине, определяемой по зависимости

L=(0,4-0,6)·М и Z=(0,2-0,5)·М,

где М - расстояние от нижнего торца кристаллизатора до начала подачи охладителя на поверхность сляба по широким и узким его граням, мм;

V - значение скорости вытягивания сляба из кристаллизатора, м/мин;

Н - расстояние от мениска стали в кристаллизаторе до его нижнего торца, м;

L - ширина угловых участков поверхности широких граней сляба, на которые не подают охладитель, мм;

Z - ширина угловых участков поверхности узких граней сляба, на которые не подают охладитель, мм;

(0,2; 0,025; 1,1; 1,7; 7,1; 2,0; 25,0) - коэффициенты, учитывающие степень влияния присутствующих в разливаемой стали элементов на трещиночувствительность непрерывнолитых слябов, соответственно С, Mn, Al, S, N, Nb, B; 1/%,

(0,4-0,6) и (0,2-0,5) - коэффициенты, характеризующие теплофизические закономерности охлаждения угловых участков в условиях отсутствия подачи охладителя на поверхность сляба, соответственно, широких и узких граней, безразмерные;

К - эмпирический коэффициент, характеризующий теплофизические закономерности кристаллизации трещиночувствительных марок стали под кристаллизатором в условиях отсутствия подачи охладителя на поверхность сляба, равный 33,1-231,5 мм·мин0,5.

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1992 |

|

RU2035259C1 |

| СПОСОБ ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 1992 |

|

RU2043843C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ НА МАШИНЕ КРИВОЛИНЕЙНОГО ТИПА | 1992 |

|

RU2027540C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛИТКОВ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2000 |

|

RU2187408C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК НА МАШИНАХ КРИВОЛИНЕЙНОГО ТИПА | 1999 |

|

RU2173604C2 |

| Способ непрерывной разливки металлов | 1981 |

|

SU971562A1 |

| Способ непрерывной разливки металлов | 1975 |

|

SU582041A1 |

| Способ непрерывного литья заготовок | 1988 |

|

SU1666269A1 |

| US 4476914, 16.10.1984 | |||

| JP 7266002 A2, 17.10.1995 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2004-02-10—Публикация

2002-10-21—Подача