Изобретение относится к базисному материалу для изготовления пильных полотен, в особенности для дисковых пил, отрезных дисков, лесопильного инструмента, а также для режущих и шабровочных устройств, выполненному из базисной стали, науглероженной от поверхности, образованной двумя наружными поверхностями, двумя поверхностями по торцевым кромкам и двумя поверхностями по продольным кромкам, причем содержание в базисной стали основного компонента - углерода - составляет менее 0,3 мас.%.

Известно применение обычных инструментальных сталей с содержанием углерода от 0,5 до 1,0 мас.% или низколегированных конструкционных сталей (в качестве улучшаемых сталей) для изготовления базисного материала для пильных полотен, в частности для дисковых пил, отрезных дисков, лесопильного инструмента, а также режущих и шабровочных устройств. При этом термообработка этих материалов осуществляется с целью получения однородной структуры и равномерно высокой твердости по всей толщине. Необходимая вязкость базисного материала обеспечивается целенаправленным отпуском, причем он неизбежно связан с потерей твердости. В зависимости от цели применения и удельной нагрузки на базисный материал, например для пил, в настоящее время достигается твердость от 37 до 50 HRC.

В частности, в процессе горячей прокатки обычно применяемые инструментальные или улучшаемые стали и при их аустенизирующей обработке для закалки углерод диффундирует из поверхностного слоя материала. Происходит обезуглероживание поверхности, вследствие чего после термообработки необходимо сошлифовывать обезуглероженный поверхностный слой, имеющий низкую твердость.

Для повышения срока службы большое число пил упрочняется хромированием, снабжается пластинами из твердого сплава или алмазами, или отливается из твердого сплава. Закрепление пластин осуществляется пайкой или спеканием. Эти мероприятия приводят к значительному повышению срока службы без воздействия на собственно прочность пильных полотен. С помощью этих мероприятий по повышению срока службы значительно удорожается изготовление этих пил. Это неизбежно приводит к уменьшению количества зубьев или сегментов, вследствие чего ухудшается качество резки и повышается шумообразование.

Из проспекта "Sie + Wir" сталеплавильных заводов Sudwestfalen N 14/1975 известны способы изготовления пил различных типов, причем следует указать на то, что постоянно предъявляется требование к плоскопараллельности листа с возможно меньшими напряжениями при незначительных значениях обезуглероживания и образовании однородной структуры. Применяемые стали после закалки с отпуском должны иметь очень мелкозернистую структуру с хорошей вязкостью для того, чтобы надежно воспринимать высокие центробежные силы и силы резания.

Классификация пил в указанном проспекте фирмы опирается на обычное распределение на три группы, соответствующее разрезаемому изделию, подлежащему обработке. В зависимости от группы разрезаемых изделий, к свойствам пил предъявляются различные требования.

Этими группами являются:

1. пилы для дерева и пластмассы (дисковые пилы для дерева, дисковые пилы, оснащенные твердым сплавом, пилы для дерева и лесопильный инструмент);

2. пилы для металла (сегментные дисковые пилы, отрезные пилы для горячей распиловки);

3. пилы для камня (алмазные дисковые пилы, лесопильные алмазные инструменты).

Одним из требований к полотнам пил является наличие высокой прочности на изгиб или стабильность формы. Для стабилизации полотен пил для распиловки древесины, ленточных пил, дисковых пил и пильных полотен для скоростной резки, а также алмазных дисковых пил, в частности, для выравнивания напряжений, вызываемых неравномерным нагревом в корпусе инструмента, существует известный способ, заключающийся в целенаправленном создании за счет зажима полотна в определенных зонах внутренних напряжений ("Сравнительные исследования зажима полотен дисковых пил в станках и правильных молотах" в специальном выпуске "Holz als Roh- und Werkstoff", т.21 (1963), с.135-144). Создание внутренних напряжений такого рода может предприниматься в закаленных стальных дисках или полотнах холодным вдавливанием молотом или механически валками или сжатием, но, в любом случае, представляет трудоемкую операцию при изготовлении.

Термохимическое обогащение углеродом железных и стальных материалов само по себе известно давно и называется науглероживанием. Если одновременно в материал вводится азот, можно говорить о нитроцементировании. Обзор науглероживания с акцентированием его математического моделирования дается, например, в статье "Процесс науглероживания" в Harterei Теchnische Mitteilungen, т. 50 (1995) 2, с. 86-92. Процесс науглероживания может происходить в газообразной среде, в соляной ванне или в порошке и обычно осуществляется при температурах от 900 до 1000oC. При этом источником углерода служат средства, углеродная активность которых должна быть выше, чем у материала на основе железа. Углерод, отдаваемый средством науглероживания, диффундирует в поверхностный слой науглероживаемой заготовки. В соответствии с выбранными параметрами процесса, например температурой и временем обработки, а также углеродной активностью средства науглероживания и состава материала на основе железа устанавливается характерный профиль концентраций углерода. По мере увеличения расстояния от края содержание углерода уменьшается, достигнув внутри заготовки исходного уровня этого материала. При этом, в качестве характерного и имеющего значение на практике размера зерен следует рассматривать глубину At науглероживания. Глубина At науглероживания определяется как расстояние по перпендикуляру к поверхности до границы, характеризующей толщину науглероженного слоя. Содержание углерода, при котором устанавливается эта граница, подлежит формированию (см. DIN EN 10 052) и составляет обычно 0,35 мас.% углерода. При увеличивающейся продолжительности науглероживания глубина At науглероживания заготовки увеличивается, причем значение также имеет и геометрия изделия. Так, например, при выпукло-изогнутых поверхностях заготовки глубина At науглероживания на кромках или остриях (вершинах) увеличивается, так как для имеющегося в распоряжении, диффундирующего со всех сторон, углерода имеется сравнительно небольшой объем. Вследствие этого может происходить избыточное науглероживание, характеризующееся выделением карбидов или нежелательным повышенным содержанием остаточного аустенита после закалки.

Из DE-OS 24 31 797 известен способ, согласно ограничительной части формулы изобретения, для изготовления высоколегированной полосовой стали, которая применяется в качестве быстрорежущей и инструментальной стали, помимо прочего, с целью изготовления гибких лезвий или режущих лезвий, используемых, например, в качестве бритвенных лезвий или на металлорежущих пильных полотнах. Высокое содержание легирующих элементов и тип легирующих элементов, например, 12-13 мас.% хрома, за счет которых может достигаться высокая твердость при нагреве, соответствует этой, относящейся ко второй группе цели применения, полосовой стали для металлических пил или лезвий для бритья согласно вышеприведенному разделению. Высоколегированные стали с дополнительно высоким содержанием углерода плохо обрабатываются в процессе изготовления холодной и горячей прокаткой, так как они склонны к образованию трещин и разрывов. Поэтому, полосовой материал с низким содержанием углерода по описанному способу сначала либо спекают или подвергают холодной прокатке и затем науглероживают по всей поверхности или частично - в зоне лезвия. Науглероживание осуществляется по всему поперечному сечению или толщине полосового материала. Благодаря этому, по всей, соответствующей предусмотренному применению материала, незначительной толщине полосовой стали устанавливается концентрация углерода с, приблизительно, постоянным свойством, которое по своей величине соответствует содержанию углерода у инструментальных сталей.

Из патента AT 372 709 известен режущий инструмент, в особенности пила, изготовленная из легированной стали, который науглерожен в зоне своей рабочей поверхности или зубьев на глубину от 0,02 до 0,10 мм с содержанием углерода 1,8-2,2 мас.%, причем содержание углерода на глубине от 0,15 до 0,25 мм соответствует содержанию углерода в легированной стали. Легированная сталь состоит из железа с неизбежными примесями и содержит 0,1-0,3 мас.% углерода, 0,2-2,0 мас.% кремния, 0,2-1,5 мас.% марганца, 5,0-7,0 мас.% хрома, 1,0-2,0 мас. % вольфрама, 1,0-2,0 мас.% молибдена, 0-2,0 мас.% ванадия, 0-0,5% мас.% титана, 0-0,5 мас.% ниобия. Для изготовления режущего инструмента заготовку, в частности пильное полотно, подвергают науглероживанию при температурах в интервале 850-1050oC, после чего осуществляется закалка на воздухе, в масле или горячей воде. Незначительная глубина At науглероживания и сильное науглероживание ведут от наружной поверхности к ненауглероженной зоне для образования среднего углеродного градиента от, приблизительно, 6 до 14 мас. % С/мм в краевой зоне базисной стали. Таким образом должен достигаться, в частности, поверхностный слой с повышенной износостойкостью. Под применяемым сплавом подразумевается специальная сталь, которая по содержанию легирующих элементов соответствует сплаву быстрорежущей стали, не имеющей, однако, соответствующего высокого содержания углерода. При этом содержание углерода является типичным, но высокое содержание легирующих элементов не является типичным для цементируемой стали. Применение такого материала преследует цель: заменить быстрорежущую сталь указанными и обсужденными легирующими элементами. И здесь, так же, как и в способе по DE-OS 24 31 797, предполагается, кроме того, снижение стоимости изготовления путем уменьшения риска брака, экономия материала путем исключения избытка материала у полосовой стали в процессах ее деформационной обработки. При этом, у заготовки достигается твердость при повышенной температуре, характеризующаяся температурой отпуска, равной 500oC и выше. При этом следует исходить из твердости сердцевины материала, как у быстрорежущих сталей, со значением, приблизительно, от 45 до 55 HRC.

Недостаток этого режущего инструмента и способа его изготовления заключается в том, что должны однозначно исключаться ленточные пилы, предположительно потому, что не может быть достигнута необходимая прочность на растяжение и изгиб. Кроме того, в качестве заготовки изготавливают, например штамповкой, фрезерованием и разведением зубьев, пильные полотна узкой ножовки, которые затем науглероживают и отпускают. Следует, однако, исходить из того, что у пильных полотен после этой обработки не могут больше разводиться зубья из-за высокого содержания углерода в краевом слое. Из-за происходящего со всех сторон науглероживания, например зубьев пилы, как описано выше, в определенных краевых участках может происходить переуглероживание, приводящее к охрупчиванию материала, что отрицательно влияет на быстрорежущие свойства и прочность зубьев.

В основу изобретения положена задача создания базисного материала согласно ограничительной части формулы изобретения, из которого с высокой степенью воспроизводимости можно изготавливать пильные полотна для дисковых пил, отрезных дисков, лесопильного инструмента, а также режущие и шабровочные устройства с повышенной конструктивной прочностью при исключении образования обезуглероженной поверхностной зоны, причем для повышения сопротивления износу может достигаться более высокая твердость на поверхности при одновременном запасе прочности и надежности работы и предотвращении тепловыделения в процессе работы. Кроме того, из этого базисного материала могут изготовляться цельные пилы для дерева и пластмассы, например дисковые пилы для распиловки лесоматериала и лесопильный инструмент, которые при незначительных расходах на изготовление характеризуются высоким сроком службы.

Эта задача решается с помощью базисного материала согласно изобретению, в котором базисная сталь имеет, благодаря термохимической обработке по меньшей мере одной наружной поверхности пластины, науглероженную краевую зону с содержанием от 0,5 до 1,1 мас.% углерода, которая, с уменьшением содержания углерода, переходит в ненауглероженную или лишь немного науглероженную зону, в то время как базисный материал имеет на поверхностях кромок сэндвичную структуру, образованную из науглероженной краевой зоны и ненагулероженной зоны. Термохимическая обработка при этом представляет, предпочтительно, процесс науглероживания, но может быть предпочтительным процесс нитроцементации, если науглероживающая среда содержит азот или соединения азота, например аммиак, что представляет собой процесс углеродоазотирования. Нитриды, полученные таким образом в базисном материале, способствуют дополнительному повышению износостойкости и противодействуют усталостности материала.

Таким образом, обычно применяющиеся инструментальные стали с высокой степенью чистоты могут заменяться базисным материалом согласно изобретению, у которого базисная сталь, предпочтительно низколегированная или нелегированная конструкционная сталь, может не соответствовать этим требованиям чистоты. Специальные стали не требуются в качестве исходных материалов, что означает снижение стоимости получения стали. Базисные материалы согласно изобретению позволяют достичь не только повышенной износостойкости на наружных поверхностях, но и более высокой прочности деталей, характеризующейся, например, более высоким пределом прочности на изгиб, пределом прочности на статический изгиб или пределом прочности при максимально возможном изгибе.

Базисный материал может иметь, предпочтительным образом, сэндвичную структуру, состоящую из поверхностного науглероженного слоя, внутренней сердцевины, не науглероженной или незначительно науглероженной, и дополнительного поверхностного науглероженного слоя базисной стали. При изготовлении пил, отрезных дисков или режущих устройств эта структура имеется тогда и на зубьях пил или на режущих лезвиях. Поэтому, при повторном использовании инструмента это приводит к неравномерному износу по толщине материала, а именно - к образованию так называемой вымоины. Это означает, что твердые и износостойкие поверхностные слои изнашиваются медленнее, чем ненауглероженная сердцевина, вследствие чего поверхность на кромке получает вогнутую форму и в зоне режущей кромки возникает эффект самозатачивания.

Выяснилось, что физические свойства базисного материала могут градиентно изменяться за счет различного содержания углерода для достижения у пильных полотен свойств износостойкости и прочности; является особым преимуществом, если частное от деления глубины науглероживания At краевой зоны базисного материала, в которой содержание углерода составляет 0,35 мас.%, на толщину базисного материала имеет значение от 0,15 до 0,40. При этом глубина науглероженной зоны, предпочтительно, может быть выбрана таким образом, что после закалки и отпуска термохимически обработанной базисной стали максимально около 1/3 общей толщины базисной стали имеет, преимущественно, первоначальную твердость базисной стали или незначительно более высокую твердость и по меньшей мере около 2/3 толщины базисного материала имеет более высокую твердость. В частности, является предпочтительным, что после закалки и отпуска термохимически обработанной базисной стали, по большей мере, около 50% толщины базисного материала имеет, преимущественно, первоначальную твердость базисной стали или незначительно более высокую твердость и, по меньшей мере, около 50% толщины базисного материала имеет более высокую твердость. Предпочтительным образом, после закалки и отпуска поверхностные слои базисного материала имеют твердость в диапазоне от, приблизительно, 50 до 63 HRC, предпочтительно от 55 до 60 HRC, а в ненауглероженной зоне - 20-40, предпочтительно 30-35 HRC. Науглероживание базисной стали осуществляется, предпочтительно, с двух сторон на всей наружной поверхности стальной полосы, но науглероживание может осуществляться, однако, исключительно для получения специальных свойств в зоне получаемых позже зубьев пилы с обеих сторон только частично, или могут быть предусмотрены отдельные зоны в местах более поздней припайки или тому подобных местах, где исключается науглероживание. Ненауглероженные зоны, или науглероженные лишь незначительно, после закалки и отпуска состоят из феррито-перлитной смешанной структуры сырьевого материала и/или из бейнита, предпочтительно в его нижней части.

Таким образом, при невысоких требованиях к базисной стали могут изготавливаться пилы, состоящие из стального листа, науглероженные, например, с двух сторон, или также лишь частично, с помощью термохимической обработки, в частности науглероживанием. Неожиданно было установлено, что при применении базисной стали с очень низким содержанием углерода, равным от 0,1 до 0,2 мас. % и последующем науглероживании, а также закалке и отпуске, то есть после полной термообработки, изготавливались пилы, которые не имеют, в отношении толщины и поверхности, линейной характеристики твердость/прочность при улучшенном качестве. Науглероженная краевая зона базисной стали имеет при этом особенно благоприятный средний углеродный градиент в направлении от поверхностного слоя к науглероженной зоне, равный, приблизительно, от 0,25 до 0,75 мас.% С/мм, предпочтительно от 0,40 до 0,50 мас.% С/мм.

В то время, как обычные пилы имеют сквозную мартенситную структуру с однородными свойствами, у пил, изготовленных из базисного материала согласно изобретению, науглероженные зоны имеются только на поверхностях. Требования вязкости, в значительной мере, выполняются мягкой сердцевиной, в то время как поверхность с ее твердостью, в случае пил без твердосплавных зубьев или пил, не отлитых из твердого сплава, имеют хорошие режущие свойства и определяют высокую стабильность свойств пилы.

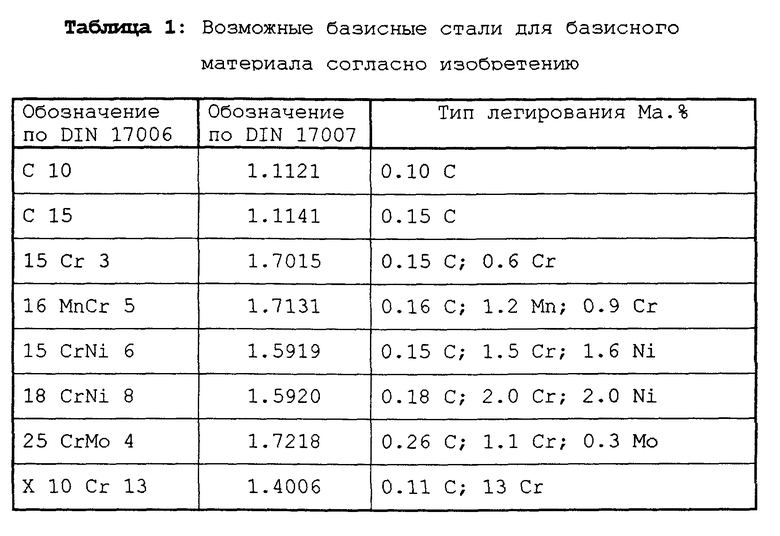

Как уже упоминалось, в качестве базисных сталей для базисного материала согласно изобретению предпочтительными являются низколегированные или нелегированные стали. Так, все стали, которые могут применяться нелегированными или легированными в качестве цементируемых сталей, подходят для базисного материала согласно изобретению. Точно так же, могут использоваться улучшаемые стали с невысокими содержаниями углерода, а также нержавеющие и кислотостойкие стали, с повышенным содержанием хрома (от 12 до 13 мас.%). Например, в таблице 1 указаны такие стали, которые могут применяться в соответствии с изобретением, которыми, однако, изобретение не ограничивается.

В подпунктах формулы изобретения и нижеследующем описании содержатся другие предпочтительные варианты выполнения изобретения.

Ниже изобретение поясняется более подробно с помощью нескольких примеров выполнения со ссылкой на приложенные чертежи.

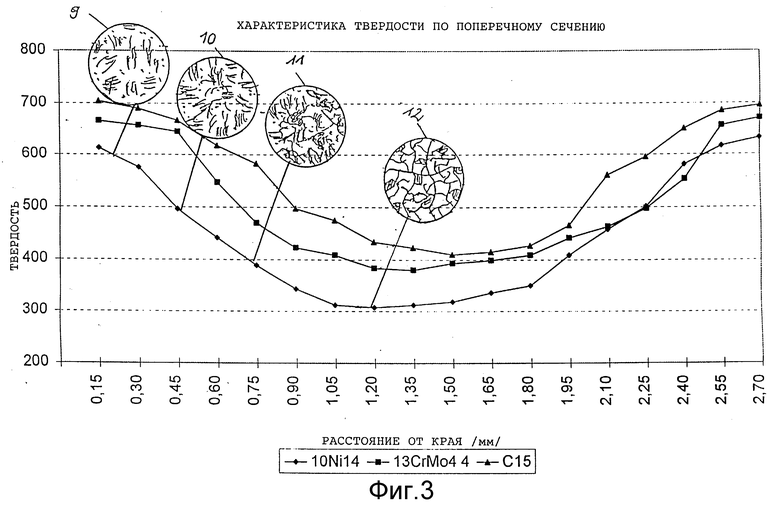

На фиг.1 показан вид в перспективе пластины из базисного материала согласно изобретению для изготовления пильных полотен для дисковых пил, отрезных дисков, лесопильного инструмента, а также режущих и шабровочных устройств;

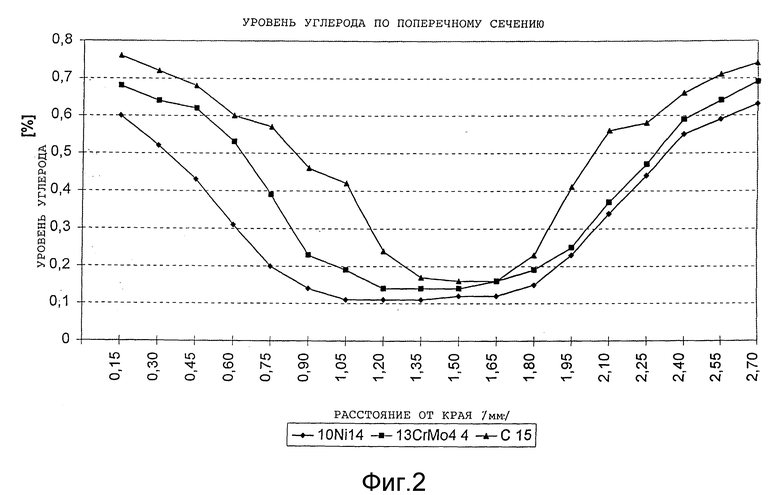

фиг. 2 - сравнительное изображение профиля концентрации углерода у базисного материала согласно изобретению трех видов, который получили при применении различных сортов стали в качестве базисной стали;

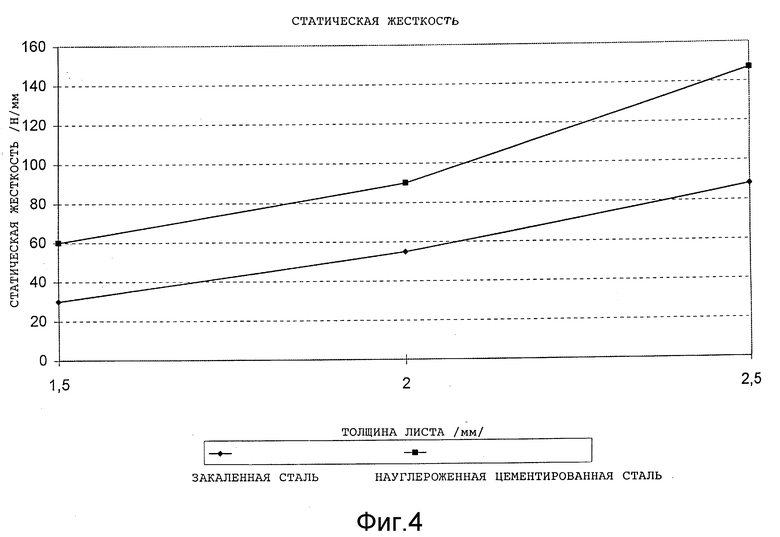

фиг. 3 - сравнительное изображение профиля твердости базисного материала согласно изобретению по фиг.2;

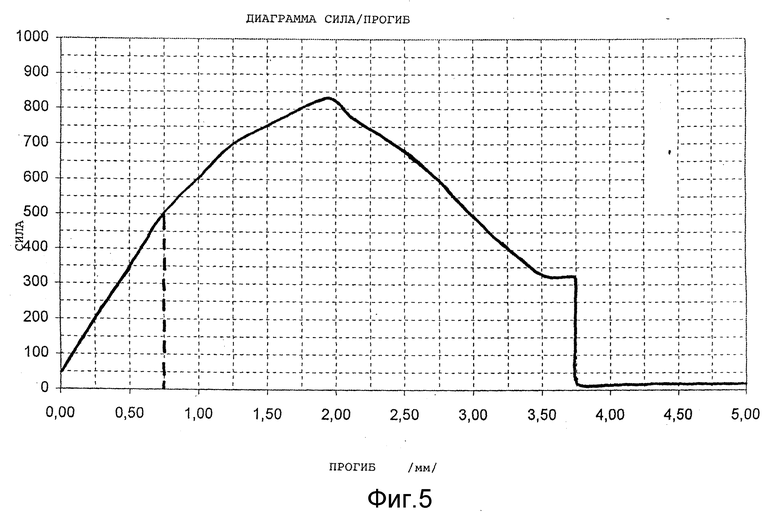

фиг.4 - сравнительное изображение предела прочности на статический изгиб обычного базисного материала из закаленной инструментальной стали и базисного материала согласно изобретению с различной толщиной листа;

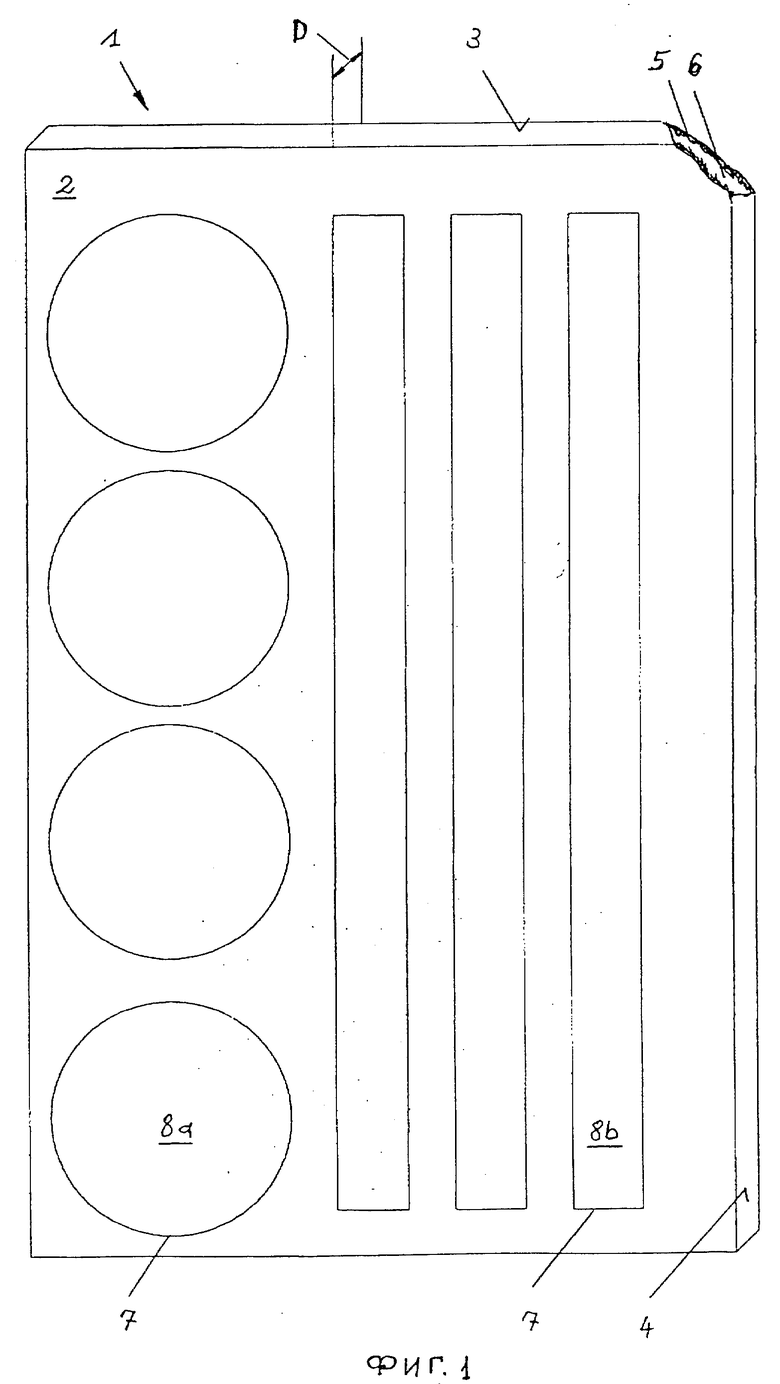

фиг.5 - результат опыта на изгиб плоского образца из базисного материала согласно изобретению в виде диаграммы сила-прогиб.

На фиг. 1 представлена пластина 1 из базисного материала согласно изобретению, охарактеризованная во всех нижеописанных примерах выполнения. Поверхность пластины 1 образована двумя наружными поверхностями 2, а также двумя поверхностями 3 по торцевым кромкам и двумя поверхностями 4 по продольным кромкам. Базисным материалом для изготавливаемых пильных полотен являются пластины 1 этого вида, которые после термохимической обработки обрезают на поверхностях 3 по торцевым кромкам и поверхностям 4 по продольным кромкам, и в этом виде поставляют изготовителю, или изготовитель инструмента отштамповывает или вырезает лазером из нее нужные детали таким образом, чтобы исключить обработку науглероженных зон поверхностей 3, 4 вдоль кромок при получении пильных полотен. Согласно изобретению базисный материал науглероживается, только начиная от наружных поверхностей 2, а не от поверхностей 3, 4 вдоль кромок. Вследствие термохимической обработки, базисный материал имеет, начиная от наружной поверхности 2, науглероженную зону 5 с содержанием углерода от 0,5 до 1,1 мас.%, которая переходит с уменьшением содержания углерода в ненауглероженную зону 6, в этом случае - на основе науглероживания, происходящего с двух сторон в зону 6 сердцевины. На поверхностях 3, 4 по кромкам базисный материал имеет сэндвичную структуру из науглероженной краевой зоны 5 и ненауглероженной зоны 6.

На чертеже уже показаны контуры 7 заготовок пильных полотен 8a для дисковых пил и заготовок пильных полотен 8b для лесопильного инструмента. Для изготовления пластины 1 из базисного материала согласно изобретению исходили из нижеприведенных базисных сталей с содержанием углерода менее 0,3 мас.%.

Пример 1.

Применяемый материал: C 15 отожженная холоднокатаная полоса.

Толщина образца: D = 2,5 - 2,7 мм

На нескольких образцах при температуре, лежащей в интервале от 880 до 930oC, и длительности обработки в пределах от 60 до 90 минут провели тонкослойное науглероживание в атмосфере эндогаза, обогащенной пропаном, таким образом, что, как видно на фиг. 2, получили соответствующий краевой слой со средней глубиной проникновения At, приблизительно 0,8 мм, изменяющейся для различных образцов в диапазоне от 0,6 до 1,1 мм. Частное от деления глубины науглероживания At краевой зоны 5 базисного слоя, обработанного термохимически, на толщину D базисного материала, приняло значение от 0,15 до 0,40 и составляло, в среднем, 0,32. Как, кроме того, видно на фиг. 2, содержание углерода составляло, непосредственно на наружных поверхностях 2, между 0,7 и 0,8 мас. %. Науглероженная краевая зона 5 базисной стали имела, от наружной поверхности 2 к ненауглероженной области 6, средний углеродный градиент, равный, приблизительно, от 0,30 до 0,55 мас.%. С/мм.

Последующая закалка, осуществляемая при температуре в интервале от 820 до 860oC с охлаждением в масле, привела при хорошей плоскостности пластины 1 базисного материала к твердости, равной, приблизительно, 63-65 HRC на наружных поверхностях или около 44 HRC в сердцевине 6. После отпуска в течение 3 часов при оптимальной температуре 260oC, как показано на фиг. 3, на наружной поверхности 2 достигнуто значение твердости 56 HRC (700 HV), а в сердцевине 6 - около 40 HRC (400 HV). Науглероженная краевая зона 5 базисного материала имела средний градиент твердости от наружной поверхности 2 к ненауглероженной или слабо науглероженной зоне 6, приблизительно между 9 и 15 HRC/мм. При такой кривой, характеризующей твердость при применении базисного материала для пил, можно осуществить разводку зубьев пилы. Пила, изготовленная из этого базисного материала, характеризуется высокой жесткостью и динамической нагружаемостью, работает очень тихо и имеет твердость приблизительно на 10 HRC большую, чем пила, известная из уровня техники, при очень хорошей износостойкости. Этот базисный материал, по-видимому, подходит, в частности, для не вращающихся пил, а также режущих и шабровочных устройств.

Пример 2.

Применяемый материал: 13 CrMo 44 отожженная холоднокатаная полоса.

Толщина образца: D = 2,4 - 2,7 мм.

На нескольких образцах с параметрами процесса, аналогичными первому примеру выполнения, провели тонкослойное газовое науглероживание таким образом, как показано на фиг. 2, получив соответствующий краевой слой 5 со средней глубиной проникновения At, равной около 0,7 мм. Частное от деления глубины проникновения At в краевой зоне 5 термохимически обработанной базисной стали на толщину D базисного материала имело среднее значение 0,25. Как, кроме того, показано на фиг. 2, содержание углерода составило, непосредственно на наружных поверхностях 2, приблизительно 0,7 мас.%. Науглероженная зона 5 базисной стали имела средний углеродный градиент от наружной поверхности 2 к ненауглероженной зоне 6, равный около 0,46-0,53 мас.% С/мм.

Последующая закалка, проведенная, преимущественно, при тех же условиях, как и в примере 1, привела при хорошей плоскостности пластины 1 базисного материала к лишь незначительно отличающимся от первого примера выполнения значениям твердости на наружных поверхностях 2 или в сердцевине 6. После отпуска в течение 3 часов при температуре, равной 300oC, установленной в качестве оптимальной, как показано на фиг. 3, на наружной поверхности 2 достигается значение твердости приблизительно от 54 до 55 HRC (около 670 HV), а в сердцевине 6 - около 38 HRC (около 380 HV). Науглероженная краевая зона 5 базисного материала имела средний углеродный градиент, начиная от наружной поверхности 2 к ненауглероженной или слабо науглероженной зоне 6, равный, приблизительно, 15 HRC/мм.

Базисный материал в этом примере выполнения изобретения подходит, в особенности, для изготовления настольных пил и пил для обработки кромок в качестве дисковых пил с разведенными зубьями, с твердостью около 55 HRC. Твердость у пил, изготовленных из обычной инструментальной стали, составляет 43 - 44 HRC.

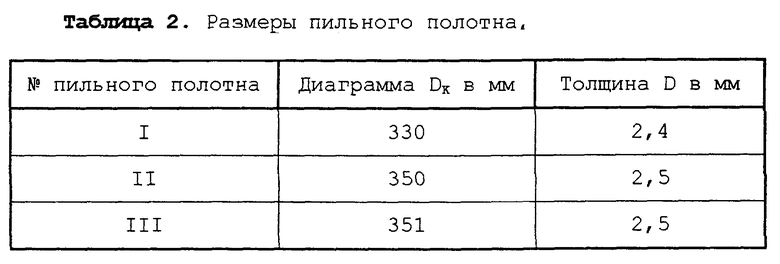

Из базисного материала согласно изобретению для определения предела прочности при статическом изгибе C изготовили полотно дисковой пилы. При этом предел прочности при статическом изгибе С получается как частное из силы изгиба F, прикладываемой в случае статической нагрузки при определенных условиях, и прогиба f, получающегося в месте приложения нагрузки. Пильное полотно имело размер диаметра Dk и толщину D, приведенные в таблице 2 под номером I. Диаметр DI внутреннего круглого отверстия пильного полотна составлял 40 мм. Пильное полотно зажимается с помощью фланца, имеющего диаметр DE, равный 118 мм. При этом, в качестве характеристики соотношения диаметра зажима к диаметру пилы получилось значение DE/DK, равное 0,34. Точки измерения, в которых прикладывалась сила изгиба F и в которых измерялся прогиб f, находились на окружности, проходящей на расстоянии от наружной кромки фланца, равном 95 мм. Сила изгиба составила 19,7 H и прикладывалась к каждой из четырех точек на окружности измерения на передней и обратной стороне пильного полотна.

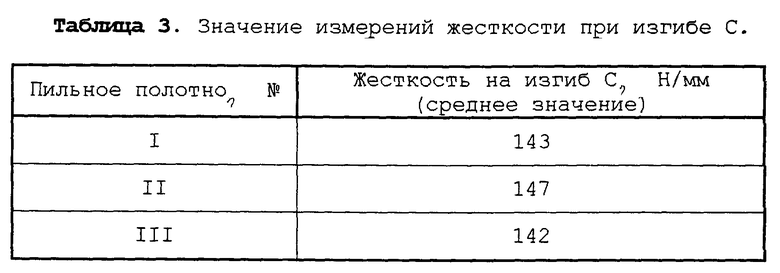

Был определен средний предел прочности при статическом изгибе C, равный 143 Н/мм, который приведен в таблице 3 в сравнении со значениями по третьему примеру выполнения.

Пример 3.

Применяемый материал: 10 Ni 14 отожженная холоднокатаная полоса.

Толщина образца: D = 2,5 - 3,0 мм.

На нескольких образцах провели тонкослойное науглероживание с параметрами процесса, аналогичными первому примеру выполнения, в результате чего, как показано на фиг.2, получилась соответствующая краевая зона 5 со средней глубиной проникновения At от 0,5 до 0,6 мм. Частное от деления глубины проникновения At краевой зоны 5 термохимически обработанной базисной стали на толщину D базисного материала составило среднее значение, приблизительно равное 0,20. На фиг. 2, кроме того, показано, что содержание углерода непосредственно на наружных поверхностях составило, приблизительно, от 0,60 до 0,65 мас. %. Науглероженная краевая зона 5 базисной стали имела средний углеродный градиент, начиная от наружной поверхности 2 к ненауглероженной зоне 6, равный, приблизительно, 0,48 мас.% С/мм. Это невысокое, по сравнению с известным уровнем техники, значение градиента способствует достижению не только высокой износостойкости на наружных поверхностях 2, но и интегрально высоких значений прочности базисного материала согласно изобретению.

Последующая закалка, осуществляемая, преимущественно, в таких же условиях, как и в первом примере выполнения, привела, при хорошей плоско-параллельности пластины 1 из базисного материала, к незначительно более низким значениям твердости по сравнению с первым примером выполнения. После отпуска в течение 3 часов при температуре 200oC, как показано на фиг. 3, на наружной поверхности 2 было получено значение твердости до, приблизительно, 54 HRC (около 650 HV), а в сердцевине - около 31 HRC (около 310 HV). Науглероженная краевая зона 5 базисного материала имела средний градиент твердости, начиная от наружной поверхности 2 к ненауглероженной или малонауглероженной зоне 6, равный от 17 до 20 HRC/мм.

На шести образцах размером 12,5•3 мм после закалки и отпуска науглероженной базисной стали были осуществлены испытания на прочность на растяжение. При этом было определено среднее значение предела прочности на растяжение Rm, равное, приблизительно, 1550 Н/мм2. По сравнению с этим, предел прочности на растяжение закаленной и прошедшей отпуск инструментальной стали, примененной для известных базисных материалов, имел среднее значение Rm, равное, приблизительно, 1600 Н/мм2.

На шести других образцах размером 55•10•3 мм, после закалки и отпуска науглероженного базисного материала, осуществлены испытания на ударную вязкость. При этом определено среднее значение удельной вязкости, приблизительно равное 60 Дж/см2. Сравнительные испытания на шести образцах из закаленной инструментальной стали, примененной для известных базисных материалов, дали среднее значение ударной вязкости, приблизительно 52 Дж/см2.

Эти испытания показали, что у базисного материала согласно изобретению могут достигаться средние значения предела прочности на растяжение Rm, которые, приблизительно, соответствуют пределу прочности на растяжение Rm известных базисных материалов, и что, однако, в случае приложения нагрузки на пильные полотна в процессе резания, могут достигаться такие важные параметры ударной вязкости в среднем, приблизительно, на 15% выше, чем у закаленного материала на основе инструментальной стали.

Путем металлографического анализа мог бы определяться оптимальный структурный состав базисного материала на различных расстояниях от наружных поверхностей 2. Такие структуры схематически показаны на четырех микроскопических полях 9, 10, 11, 12, показанных на фиг.3. Науглероженная краевая зона 5 состоит из отпущенной смешанной структуры (поля 9, 10, 11). Эта смешанная структура содержит мартенсит, частично с карбидными выделениями, незначительную часть остаточного аустенита и структуру промежуточного типа, причем доля мартенсита возрастает по мере увеличения расстояния от наружных поверхностей 2 в направлении ненауглероженной зоны 6, сначала до максимального значения (поле 10) и после этого почти исчезает в ненауглероженной зоне 6. Остаточный аустенит или доля структуры промежуточного типа уменьшается по мере увеличения расстояния от наружных поверхностей 2 в направлении ненауглероженной зоны 6, сначала до местного минимального значения (поле 10), после чего незначительно возрастает (поле 11) для того, чтобы, наконец, вернуться в ненауглероженную или слабонауглероженную зону 6. Поле 12 показывает в зоне 6 сердцевины феррито-перлитную структуру, являющуюся характерной для основной структуры применяемой базисной стали.

В отношении внутренних напряжений, возникающих в базисном материале согласно изобретению, можно отметить, что здесь имеются оптимальные соотношения, если после закалки и отпуска термохимически обработанной базисной стали краевая зона 5 находится на таком расстоянии от наружных поверхностей 2, которое меньше, чем глубина науглероживания At, максимальные внутренние напряжения сжатия в диапазоне до, приблизительно, 0,90 GPa, предпочтительно в диапазоне от 0,40 до 0,75 GPa. В противоположность этому, в известном базисном материале, изготовленном на основе инструментальной стали, внутренние напряжения растяжения возникают в наружной краевой зоне 5. Эти внутренние напряжения растяжения способствуют образованию или распространению трещин при работе пилы или являются только причиной этих явлений. При частом использовании инструмента, связанное с этим повторяющееся изменение температуры может, кроме того, привести к ускорениям усталости материала.

Кроме того, является предпочтительным, если базисный материал после закалки и отпуска термохимически обработанной базисной стали имеет на расстоянии от наружных поверхностей 2, приблизительно равном или незначительно большем, чем глубина науглероживания At, максимальные внутренние напряжения растяжения в диапазоне до, приблизительно, 0,60 GPa, но, предпочтительно, только в диапазоне до 0,20 GPa. При более высоких внутренних напряжениях растяжения в этой зоне, возникающих в материале, легко могут образоваться закалочные трещины. Поэтому, в частности, создается преимущество, если с увеличивающимся расстоянием от наружных поверхностей 2 внутренние напряжения растяжения снова уменьшаются, и, затем, на расстоянии от наружных поверхностей 2 большем, чем глубина науглероживания At, возникают внутренние напряжения сжатия с максимумом в диапазоне до, приблизительно, 0,30 GPa. Распределение наружных поверхностей 2 в базисном материале согласно изобретению может, при определенных обстоятельствах, сделать излишним зажим пильных полотен правильными молотами или машинами.

Базисный материал этого примера выполнения подходит, в частности, для изготовления дисковых пил с разведенными зубьями до, приблизительно, 57 HRC.

Из базисного материала согласно изобретению изготавливались два полотна для дисковых пил для определения жесткости на статический изгиб C. Жесткость на статический изгиб С пильных полотен определялась способом, описанным во втором примере. Пильные полотна имели размеры диаметров DK и толщины D, приведенные в таблице 2 под номерами II и III. Диаметр DI внутреннего круглого отверстия пильных полотен составлял, как во втором примере, 40 мм. Пильное полотно зажималось с помощью фланца того же диаметра DE, как во втором примере. Положение точек измерения и высота силы изгиба также были идентичны со вторым примером выполнения изобретения. Среднее значение полученной жесткости на изгиб содержится в таблице 3. Температуры отпуска составляли, отличаясь от вышеприведенного значения, приблизительно 180oC (II) и при, приблизительно, 220oC (III).

В зависимости от качества термохимически обработанной и закаленной базисной стали, с учетом ее устойчивости против отпуска, целесообразными являются температуры отпуска от 150 до 350oC. На структурные составляющие и физические свойства базисного материала, например распределение твердости, можно влиять, помимо технологических параметров термохимической обработки и закалки, также и температурой отпуска и временем отпуска. На поверхности этих образцов были замечены значения твердости около 57-58 HRC.

На основе значений, содержащихся в таблице 3, и других полученных значений на фиг. 4 показана сравнительным образом характеристика жесткости на статический изгиб C обычного базисного материала из закаленной инструментальной стали и базисного материала согласно изобретению для сопоставления характеристики соотношения диаметра зажима к диаметру пилы DE/DK = 0,34, при различных толщинах D полосы. Выясняется, что для пильных полотен с помощью базисного материала согласно изобретению могут достигаться значения жесткости на изгиб С, составляющие от 1,5 до двухкратного, по сравнению с обычными пильными полотнами.

На фиг. 5 показан результат трехточечного испытания на изгиб плоских образцов, имеющих ширину 15 мм и толщину D 2,8 мм, из базисного материала согласно изобретению, изготовленного в соответствии с третьим примером выполнения. При этом расстояние до опоры образца составляло 30 мм. На чертеже представлена диаграмма сила-прогиб, содержащая 1000 значений измерений. Как видно на кривой, после перехода за границу упругости при прогибе f около 0,75 мм, максимум силы изгиба F достигает около 810 daH при прогибе f около 2 мм. Максимальное напряжение при изгибе составляет в этом месте около 305 daH/мм2. После этого, при уменьшении силы изгиба F, следует наблюдать дальнейший прогиб образцов, указывающий на то, что излом, происходящий при прогибе f, равном около 3,75 мм, является не изломом от срезающего усилия, а вязким разрушением. Такая характеристика разрушения базисного материала согласно изобретению дает пильным полотнам и тому подобным деталям, изготовленным из него, шанс быть "отложенными в сторону", то есть перед наступлением разрушения можно осуществить замену, благодаря чему повышается безопасность работы.

Резюмируя, можно отметить, что пилы, отрезные диски и т.п., изготовленные из базисного материала согласно изобретению, имеют следующие преимущества по сравнению с аналогичными деталями, известными из уровня техники:

- За счет равномерного распределения углерода инструменты могут изготавливаться с высокой возможностью репродуцирования;

- Может быть выравнено неизбежное ранее обезуглероживание при горячей прокатке и при закалке, благодаря чему отпадает необходимость в дополнительном шлифовании наружных поверхностей. С учетом изменения размеров, которое происходит при термохимической обработке, можно установить желаемую толщину D материала при холодной прокатке;

- Благодаря целенаправленной термохимической обработке и, в случае необходимости, последующей термообработке, можно получить более высокую твердость инструмента на поверхности, на основе градуирования структуры, при той же надежности работы и без опасности разрушения;

- После термохимической обработки базисной стали можно, за счет резкого охлаждения при закалке, получить уже мелкозернистую структуру закалки. Благодаря этому, отпадает необходимость в дополнительном процессе закалки, или физические свойства могут быть улучшены еще больше двукратной закалкой;

- Целенаправленным выбором температуры термохимической обработки при закалке и отпуске получается множество степеней свободы получения углеродного профиля согласно изобретению, характеристик твердости, распределения внутренних напряжений и структуры, и, как их следствие, желаемых свойств деталей;

- Снижается образование горячих трещин на пилах, как в процессе разделения отожженных стальных профилей, так и при повышениях температуры, при высоких окружных скоростях, при обработке металлов, в особенности для так называемых пил для резки плавлением;

- Благодаря низкому содержанию углерода в сердцевине, уменьшается возможность отверждения при непроизвольном подводе тепла, представляющего опасность для обслуживающего персонала;

- Из-за разной структуры на поверхности и в сердцевине и, связанного с этим, изменения объема при закалке и отпуске, при структурном превращении на поверхности могут возникать напряжения сжатия. Вследствие этого, особенно с учетом состояния внутренних напряжений, в пилах возникает сильная, но контролируемая, неоднородность, которая сказывается благоприятно на потребительских свойствах, в особенности положительно в плане замедления наступления усталости материала и на уменьшении склонности к трещинообразованию на поверхности;

- Базисный материал согласно изобретению позволяет интегрально повысить прочность детали. Благодаря этому, уменьшаются возникающие при использовании изгибающие колебания, особенно при высоком числе оборотов. Это приводит к уменьшению образования шума. Все прежние мероприятия по снижению выделения шума пилами становятся лишними, благодаря применению изобретения, и могут найти дополнительно применение;

- Свойства шумопоглощения смешанных структур лучше, чем у чистого мартенсита. Происходит дальнейшее снижение шумовой нагрузки;

- Благодаря более высокой прочности деталей, можно уменьшить толщину полотна. Результатом этого является значительно меньшая возможная ширина реза, снижающая потери при резании и, тем самым, позволяющая экономить материал, подлежащий разделению;

- При сохраняющейся толщине полотна, благодаря сравнительно более жесткому полотну, можно работать с более высокими скоростями резания, в диапазоне от 25 до 75 м/мин, что значительно повышает производительность резания;

- За счет достигаемой высокой твердости пил в известной степени возможна замена применявшихся до сих пор пил, до сих пор оснащенных твердосплавными зубьями или выполненных литыми из твердого сплава, или твердохромированных лесопильных инструментов и дисковых пил;

- Благодаря неравномерному свойству твердости поперечно к направлению резания (сэндвичная структура), зуб пилы изнашивается с разной скоростью по своему поперечному сечению. За счет этого может обеспечиваться известный "эффект самозатачивания". Следует также отметить преимущества при последующих затачиваниях пил;

- За счет механизма вязкого разрушения, пильные полотна, изготовленные из базисного материала согласно изобретению, представляют возможность "отложить в сторону" инструмент, благодаря чему повышается безопасность работы;

- За счет частичной термохимической обработки можно исключить являющееся помехой в зоне соединения пайкой или сваркой высокое содержание углерода. Это представляет существенное преимущество в области обработки камня;

- Благодаря мягкой сердцевине пил, становится возможным изготовление так называемого обжатого зуба путем ввода клина. До сих пор это было возможно только для никелевых статей.

Базисный материал состоит из базисной стали, науглероженной на поверхностях (2,3,4). Образован двумя наружными поверхностями (2), двумя поверхностями (3) вдоль торцевых кромок и двумя поверхностями (4) вдоль продольных кромок. Основное содержание углерода меньше 0,3 мас.%. Базисная сталь имеет благодаря термохимической обработке по меньший мере одну наружную поверхность (2). Краевые зоны (5) ее науглерожены до содержания углерода 0,5-1,1 мас.%. С понижением содержания углерода они переходят в ненауглероженную или малонауглероженную зону (6). На поверхностях (3,4) вдоль кромок базисный материал имеет сэндвичную структуру, образованную из науглероженной краевой зоны (5) и ненауглероженной зоны (6). Обеспечивает повышение конструктивной прочности инструмента, надежности в работе и предотвращение топловыделения в процессе эксплуатации. При незначительных расходах обладает высоким сроком службы. 17 з.п. ф-лы, 5 ил., 3 табл.

| ДЕЛИТЕЛЬ ЧАСТОТЫ С ПРОГРАММНЫМ ЗАДАНИЕМ КОЭФФИЦИЕНТА ДЕЛЕНИЯ | 0 |

|

SU372709A1 |

| GB 1559690 A, 23.01.80 | |||

| DE 4227447 A, 25.02.93 | |||

| Способ изготовления сборных дисковых пил | 1985 |

|

SU1342632A1 |

| ПИЛА | 1992 |

|

RU2034683C1 |

Авторы

Даты

1999-03-10—Публикация

1996-06-27—Подача