Предлагаемое изобретение касается технологических процессов формирования волокон из минеральных или других термопластичных материалов посредством внутреннего центрифугирования совместно с вытягиванием газовым потоком, имеющим высокую температуру. Этот способ применяется, в частности, для промышленного изготовления стекловаты, которая предназначена для использования, например, в составе изделий, обеспечивающих тепловую и/или звуковую изоляцию.

Способ формирования волокон, к которому относится предлагаемое изобретение, состоит во введении струйки расплавленного стекла в центрифугу, называемую еще основанием волокнообразования, которая приводится во вращательное движение с большой скоростью и содержит на своей периферийной поверхности очень большое количество маленьких отверстий, через которые это расплавленное стекло выдавливается в виде тонких нитей под действием центробежной силы. Затем эти тонкие нити подвергаются воздействию кольцевого газового потока вытягивания, имеющего высокую температуру и скорость движения вдоль стенки этой центрифуги, причем этот газовый поток вызывает утончение и преобразование этих тонких нитей в волокна. Сформированные таким образом волокна увлекаются этим газовым потоком вытягивания в направлении приемного устройства, обычно представляющего собой ленту, проницаемую для газа.

Этот способ формирования минеральных волокон многократно усовершенствовался. Так, например, в патентном документе ЕР-0189354 В1 описана усовершенствованная горелка, обеспечивающая формирование кольцевого газового потока вытягивания, причем эта горелка с внутренним горением содержит кольцевую камеру сгорания.

В патентном документе WO 97/15532 также описано усовершенствование этой горелки, причем в данном случае это усовершенствование состоит в том, что газы вытягивания представляют в радиальном направлении некоторый градиент температуры, будучи более горячими в непосредственной близости от центрифуги.

В патентном документе ЕР-0519797В1 описано добавление кольцевой рампы нагнетания газа, расположенной на некотором радиальном расстоянии от оси центрифуги, превышающем радиальное расстояние от этой оси до горелки, создающей газы вытягивания, причем эта кольцевая рампа нагнетания газа формирует индивидуальные и расходящиеся газовые струи, которые соединяются ниже самого нижнего ряда отверстий данной центрифуги и функция которых состоит в формировании холодной газовой завесы, отводящей волокна, вытянутые в горячем состоянии.

Предлагаемое изобретение, более конкретно, касается, хотя и не только, теплоизоляционных и/или звукоизоляционных изделий, обладающих весьма высокими механическими характеристиками, необходимых для специфических применений, требующих таких характеристик. В данном случае речь идет, в частности, об изоляционных изделиях, выдерживающих вес элементов кирпичной кладки, и которые должны вследствие этого противостоять сильному сжатию, причем в качестве таких изделий можно упомянуть, например, изделия, служащие для изоляции плоских крыш, доступных для движения по ним. Это также относится к случаю изделий, используемых для изоляции наружных поверхностей, причем в этом случае данные изделия должны иметь возможность противостоять, в частности, усилиям отрыва.

Для достижения описанных выше характеристик изоляционное изделие такого типа обычно имеет высокую плотность, составляющую, например, по меньшей мере 40 кг/м3, и подвергается, после выполнения собственно формирования волокон, операции, цель которой состоит в том, чтобы волокна внутри войлочной структуры принимали возможно более разнообразные направления, при этом не слишком изменяя общую ориентацию полотнища волокон, образуемого в результате центрифугирования. Эта операция состоит, в частности, во "взбивании" волокон, которое обеспечивается в результате пропускания полотнища этих волокон между двумя последовательностями конвейеров, ограничивающих нижнюю и верхнюю поверхности этого полотнища, причем продольное сжатие полотнища является результатом перехода от одной пары конвейеров, приводимых в движение с определенной скоростью, к другой паре конвейеров, скорость движения которых меньше, чем скорость движения предыдущей пары таких конвейеров. Технологическая операция подобного типа описана, например, в патентном документе ЕР-0133083.

Однако эта операция взбивания не всегда позволяет обеспечить расчетное усовершенствование механических характеристик.

Техническая задача предлагаемого изобретения состоит в том, чтобы усовершенствовать механические свойства теплоизоляционных и/или звукоизоляционных изделий (или по меньшей мере обеспечить наилучшее постоянство этих свойств от одного изделия к другому), не ухудшая при этом изоляционных свойств этих изделий и уделяя, в частности, особое внимание изоляционным изделиям высокой плотности, подвергающимся упомянутой обработке взбивания.

При этом вместо модифицирования параметров обычного способа взбивания были исследованы причины, по которым это взбивание не всегда дает удовлетворительные результаты. При этом оказалось, что после этого взбивания волокна не представляли ожидаемой достаточно изотропной ориентации, что связано, в частности, с тем обстоятельством, что их размеры не были надлежащим образом адаптированы к этому процессу. Действительно, слишком длинные волокна трудно было простым взбиванием переориентировать настолько случайным образом, как это было необходимо для обеспечения наилучшей устойчивости к отрыванию и к сжатию.

Таким образом, сущность изобретения состоит в модификации условий формирования волокон таким образом, чтобы отрегулировать размеры получаемых волокон для их лучшего взбивания, в частности, делая эти волокна более короткими. Эта модификация, среди прочего, основана на способе отведения волокон, подвергшихся горячему газовому вытягиванию, как это более подробно описано ниже.

Таким образом, объектом предлагаемого изобретения прежде всего является устройство для формирования минеральных волокон посредством внутреннего центрифугирования, содержащее:

- центрифугу, выполненную с возможностью вращения вокруг некоторой оси, в частности, располагающейся вертикально, и периферийная зона которой содержит множество отверстий,

- средство газового вытягивания при высокой температуре, выполненное в виде кольцевой горелки,

- пневматическое средство, предназначенное для отведения и регулирования размеров волокон и выполненное в виде круговой рампы нагнетания газа.

Предлагаемое изобретение, в дополнение к отведению и регулированию размеров волокон, определяемых при помощи упомянутого пневматического средства, будет дополнено по меньшей мере одним другим средством, механическая часть которого содержит охлаждаемую стенку, располагающуюся вокруг центрифуги и по меньшей мере против ее периферийной зоны.

Кольцевая горелка может представлять собой кольцевую горелку, описанную, например, в патентном документе ЕР-0189354.

Кольцевая рампа нагнетания газа может представлять собой, например, кольцевую рампу, описанную в патентном документе ЕР-0519797. В этом патентном документе уже было указано, что пелена газа при температуре окружающей среды, формируемая при помощи кольцевой рампы нагнетания, огибающей струи газа вытягивания, поступающие от кольцевой горелки, выполняет функцию отведения волокон и сжатия тороидального объема, сформированного волокнами между моментом, когда эти волокна выходят из центрифуги, и моментом, когда они собираются при помощи приемного органа, располагающегося под центрифугой.

Действительно, в схематическом представлении эта пелена газа не является "герметичным" пневматическим барьером в том смысле, что все или часть волокон приводятся в движение центробежной силой, величина которой достаточна для того, чтобы преодолеть этот барьер. Зато этот пневматический барьер обеспечивает торможение движения волокон и, в случае необходимости, изменяет направление их движения. Кроме того, этот пневматический барьер определенным образом воздействует на размеры волокон: когда волокна сталкиваются с пеленой относительно холодного газа, возникающий вследствие этого удар является достаточно сильным для того, чтобы волокна, в определенных случаях, могли разломаться на более мелкие части.

Таким образом, это средство позволяет контролировать длину волокон. Однако оно оказывается недостаточным для того, чтобы действительно обеспечить требуемую малую длину волокон, которая позволяет реализовать взбивание в наилучших условиях и без нанесения ущерба их изоляционным свойствам.

Вспомогательное механическое средство, предложенное в данном изобретении, оказывается весьма эффективным для дополнения действия кольцевой рампы нагнетания и предлагает больше возможностей для контроля размеров волокон. Таким образом, в данном случае речь идет о добавлении к уже упомянутому выше пневматическому барьеру, создаваемому кольцевой рампой нагнетания газа, другого барьера, на этот раз механического, который располагается вокруг центрифуги и за пределами этого пневматического барьера и который должен выполнять две функции, а именно, прежде всего, этот механический барьер будет отводить все волокна, то есть все те волокна, которые смогли преодолеть первый пневматический барьер, в направлении приемного органа для волокон, а затем он будет обеспечивать возможность более точного регулирования длины собираемых волокон, поскольку столкновения этих волокон с физической стенкой позволяют весьма эффективным образом обеспечить уменьшение длины волокна для того, чтобы получить оптимальное взбивание этих волокон. При этом, кроме облегчения взбивания, предлагаемое изобретение позволяет также получить волокна, размеры которых более однородны и гистограмма размеров которых стремится к сужению. И наконец, эти более короткие волокна также в меньшей степени имеют тенденцию к формированию комков волокон, плотно соединенных между собой, наличие которых приводит к снижению как теплоизоляционных качеств, так и механических характеристик конечного изделия, особенно в том, что касается сопротивляемости отрыву.

Действительно, в том случае, когда производят изоляционные изделия с высокой плотностью, диаметр волокон представляет собой менее критический параметр для получения удовлетворительного уровня тепловой изоляции, чем для более легких изделий. Таким образом, в данном случае можно иметь более толстые волокна для обеспечения лучшей механической прочности. При этом диаметр волокон представляет собой такую их характеристику, которую можно контролировать, в частности, путем выбора параметров функционирования кольцевой горелки и путем регулирования расхода жидкого стекла, поступающего в центрифугу.

Однако чем более толстыми являются волокна, тем они обычно оказываются более длинными. И именно этой области касается предлагаемое изобретение, причем упомянутая механическая стенка позволяет, в весьма схематическом представлении, разбить эти толстые волокна на более мелкие части для облегчения их взбивания при сохранении при этом их механических свойств.

Однако в более широком понимании предлагаемое изобретение применяется к волокнам любых размеров и имеющих любой диаметр.

В данном случае осуществляется комбинирование пневматического барьера и механического барьера, причем первый из этих барьеров позволяет изменить скорость и направление движения волокон, и даже разламывать их, тогда как второй барьер обеспечивает блокировку их дальнейшего распространения в радиальном направлении и завершение регулирования по длине.

Обычно преобладающая часть волокон, выбрасываемых из центрифуги, составляющая, в частности, по меньшей мере от 80% до 90% этих волокон, сталкивается с охлаждаемой стенкой, причем остальная часть этих волокон в основном тормозится до полной остановки движения при помощи газовой пелены от кольцевой рампы нагнетания газа. Как и для пневматического барьера, здесь можно свободно изменять конфигурацию и параметры этой стенки, в частности, модифицировать ее геометрические характеристики и ее положение по отношению к центрифуге, по отношению к кольцевой горелке и по отношению к кольцевой рампе нагнетания газа.

Эта стенка подвергается охлаждению таким образом, чтобы волокна, которые входят в контакт с ней и которые при этом являются еще относительно горячими, не имели тенденции приклеиваться к этой стенке.

Целесообразно, чтобы наружная поверхность этой охлаждаемой стенки, обращенная в сторону центрифуги, являлась в основном металлической и могла быть изготовлена, в частности, из нержавеющей стали.

Предпочтительно эта наружная поверхность данной стенки является концентрической по отношению к оси центрифуги в одной части или в нескольких своих частях, связанных с ней при помощи механических соединительных элементов. Эта наружная поверхность, предпочтительно и по меньшей мере частично, является цилиндрической или имеет форму усеченного конуса, причем в этом последнем случае данный конус предпочтительным образом расширяется в своей верхней части (здесь следует отметить, что в тексте данного описания, как это обычно принято, понятия "нижний" и "верхний" относятся к уровню, спроектированному на вертикальную ось).

Эта конусность является благоприятной, поскольку она позволяет обеспечить возможность лучшего отклонения волокон и облегчает взаимодействие с потоками газа, поступающими из кольцевой рампы нагнетания, как об этом более подробно указано ниже.

Желательно, чтобы эта охлаждаемая стенка была выполнена, по меньшей мере частично, в форме усеченного конуса, наклоненного на угол α1 по отношению к оси XI центрифуги, имеющий величину в диапазоне от 0° до 30°, в частности, определенно превышающую 0° и заключенную, например, в диапазоне от 2° до 20° или в диапазоне от 5° до 15°. (При этом следует отметить, что в наиболее часто встречающихся на практике случаях ось центрифуги является вертикальной или близкой к вертикали.)

Можно также характеризовать эту охлаждаемую стенку по отношению к оси Х2 проекции газовых струй (или газовой пелены), исходящих из кольцевой рампы нагнетания. Таким образом, предпочтительно можно иметь угол наклона α2 этой стенки в форме усеченного конуса по отношению к оси Х2, величина которого находится в диапазоне от 0° до 60° или 70°, и в частности, в диапазоне от 2° до 20° или 30°, или в диапазоне от 5° до 15°.

Угол α3, который ось Х2 образует с вертикальным направлением, может быть равным 0°. В этом случае, и при упомянутых выше величинах углов α1 и/или α2, будет иметь место сходимость газовых струй от кольцевой рампы нагнетания в направлении этой охлаждаемой стенки.

Однако величина этого угла α3 может отличаться от 0°. Целесообразно, что когда величина угла α3 заключена в диапазоне от +30° до -30°, реализуется упомянутый выше вариант сходимости газовых струй от кольцевой рампы нагнетания к этой охлаждаемой стенке. Зато в том случае, когда этот угол α3 имеет амплитуду, превышающую 30° (и доходящую до 90°), получается, что отпадает необходимость в схождении газовых струй от кольцевой рампы нагнетания к охлаждаемой стенке, однако сходиться эти газовые струи должны в направлении плоскости, вдоль которой располагается содержащая отверстия периферийная зона центрифуги.

Предпочтительно высота этой охлаждаемой стенки, измеренная вдоль вертикальной оси, превышает измеренную в том же направлении высоту периферийной зоны центрифуги, причем расстояние, измеренное в вертикальном направлении между нижним концом этой стенки и самым нижним рядом отверстий центрифуги, составляет по меньшей мере половину высоты этой периферийной зоны, и в частности, заключено в диапазоне от половины до удвоенной величины этой высоты.

Таким образом, данная стенка предоставляет достаточно большую поверхность для размещения траекторий движения волокон под центрифугой с тем, чтобы наилучшим образом сопровождать и отводить эти траектории в направлении приемного органа и гарантировать, что все или практически все волокна будут затронуты присутствием этой стенки, причем даже те из них, которые выходят из самых нижних рядов отверстий центрифуги.

Наиболее простой способ реализации этой охлаждаемой стенки состоит в ее интеграции в механическое устройство, представляющее полость, снабженную системой охлаждения при помощи циркуляции охлаждающей текучей среды, например, воды, в частности, в устройство типа водяной рубашки. Используют также кольцевую водяную рубашку вокруг и ниже центрифуги.

Целесообразно, конфигурация пневматического средства и конфигурация этой стенки таковы, чтобы струи газа, выходящие из кольцевой рампы нагнетания газа, имели направления выброса на выходе из этой кольцевой рампы, которые сходятся в направлении охлаждаемой стенки, причем это схождение происходит предпочтительным образом на высоте, меньшей, чем высота середины периферийной зоны центрифуги. Действительно, струи газа могут быть ориентированы таким образом, чтобы они следовали вдоль по меньшей мере части этой охлаждаемой стенки. А поскольку эти газовые струи выбрасываются обычно вертикально, упомянутая выше конусность этой стенки обеспечивает возможность постепенного схождения и заставляет эти газовые струи двигаться вдоль стенки, по меньшей мере в ее нижней части. Как уже было указано, это схождение не является систематическим, причем некоторые способы реализации, составляющие часть предлагаемого изобретения, включают расхождение, когда газовые струи, выбрасываемые через кольцевую рампу нагнетания газа, могут быть ориентированы скорее в направлении стенки центрифуги, чем в направлении охлаждаемой стенки в соответствии с предлагаемым изобретением.

Предпочтительно, верхняя кромка охлаждаемой стенки является более удаленной от оси центрифуги, чем точки выброса газовых струй из кольцевой рампы нагнетания газа. Предпочтительно, можно конфигурировать эту охлаждаемую стенку так, чтобы ее верхняя кромка располагалась в непосредственной близости к точкам выброса газа из кольцевой рампы нагнетания, которые могут представлять собой, например, отверстия в кольцевом канале, колпачки или сопла, как об этом более подробно будет указано ниже. Можно также немного удалить ее от этих точек: целесообразно, эта верхняя кромка находится на расстоянии х1 (измеренном в радиальном направлении по отношению к оси центрифуги) от осей выбрасывания газовых струй (или, говоря другими словами, от центров отверстий, через которые выбрасываются эти газовые струи), не превышающем 40 мм, в частности, не превышающем 20 мм и по меньшей мере составляющем 0,5 мм.

Кольцевая рампа нагнетания газа в предпочтительном варианте реализации содержит элементы, предпочтительно индивидуализированные и различные, которые генерируют газовые струи, соединяющиеся под самым нижним рядом периферийной зоны. Предпочтительными являются два способа реализации, а именно кольцевая труба, содержащая отверстия, на которых закреплены колпачки, или последовательность сопел.

Целесообразно температура газов вытягивания, выбрасываемых на выходе из кольцевой горелки, не превышает 1600°С и, в частности, заключена в диапазоне от 1350°С до 1450°С. Таким образом, эта температура может быть менее высокой, чем температура, которую можно встретить в процессах внутреннего центрифугирования, где температура газов вытягивания составляет обычно по меньшей мере 1500°С и чаще всего достигает примерно 1600°С. Используемые здесь "более холодные" газы вытягивания, в дополнение к связанному с этим энергетическому выигрышу, представляют интерес в смысле меньшего повреждения связующего, которое разбрызгивается на получаемые волокна под центрифугой, поскольку эти волокна соответственно имеют менее высокую температуру в момент разбрызгивания. Вполне вероятно также, что волокна, вытянутые при температуре ниже обычно используемой в этих технологических процессах, будут более "хрупкими" механически, что позволит облегчить их разрыв на более короткие волокна в процессе их прохождения сквозь холодную газовую пелену, создаваемую при помощи кольцевой рампы нагнетания газа, и последующего их соударения с механической стенкой в соответствии с предлагаемым изобретением. Этот выбор температуры вытягивания будет, таким образом, косвенно содействовать регулированию размеров волокон.

Вспомогательное и факультативное средство для отведения волокон и регулирования их размеров является структурным. Оно состоит в регулировании размеров отверстий, выполненных в периферийной зоне, таким образом, чтобы размеры этих отверстий, располагающихся концентрическими рядами, изменялись в направлении сверху вниз по высоте центрифуги в положении центрифугирования, причем размеры этих отверстий сначала уменьшаются, а затем снова возрастают на протяжении этой высоты.

В соответствии с предпочтительным способом реализации эти отверстия распределены на группы концентрических рядов, среди которых можно выделить, в направлении сверху вниз, по меньшей мере одну первую группу из n1 "верхних" рядов круглых отверстий, имеющих диаметр d1, вторую группу из n2 "промежуточных" рядов круглых отверстий, имеющих диаметр d2, меньший, чем диаметр d1, и, наконец, третью группу из n3 "нижних" рядов круглых отверстий, имеющих диаметр d3, превышающий диаметр d2, при том, что количество этих рядов n1, n2, n3≥1, и в частности, имеет величину в диапазоне от 3 до 10. При этом между значениями диаметров d1, d2 и d3 существуют следующие соотношения:

1 - значение диаметра d1 близко к значению диаметра d3, при том, что d1=d3±0,2 мм, и в частности, d1=d3±0,1 мм;

2 - d3-d2≈d1-d2;

3 - величина d3-d2 заключена в диапазоне от 0,1 мм до 0,5 мм, и в частности, d3-d2>0,1 мм или ≥0,2 мм.

Объектом предлагаемого изобретения является также способ формирования волокон, в котором используется, в частности, описанное выше устройство и который состоит во внутреннем центрифугировании, совместно с газовым вытягиванием при высокой температуре, причем в соответствии с этим способом материал для изготовления этих волокон заливается во внутреннюю полость центрифуги, вращающейся относительно в основном вертикальной оси и периферийная зона которой содержит множество отверстий, откуда упомянутый материал выталкивается, а затем вытягивается посредством газового потока при высокой температуре, формируемого посредством кольцевой горелки при высокой температуре, причем полученные таким образом волокна отводятся и регулируются по размеру при помощи пневматического органа, выполненного в форме кольцевой рампы нагнетания газа. В соответствии с предлагаемым способом это отведение и это регулирование размеров волокон дополняют по меньшей мере одним другим средством, механический элемент которого образует физический барьер, препятствующий распространению волокон в радиальном направлении по отношению к оси центрифуги, причем в данном случае речь идет об охлаждаемой стенке, уже описанной выше.

Способ в соответствии с предлагаемым изобретением состоит в регулировании конфигурации этого механического средства, параметров газа вытягивания и газов кольцевой рампы нагнетания, а также, факультативным образом, способа выполнения отверстий в периферийной зоне центрифуги, для изготовления микронной минеральной ваты, заключенной между 3 и 8 под 5 граммами. Средний диаметр волокон, образующих эту минеральную вату, благоприятным образом имеет величину в диапазоне от 4 до 13 микрометров.

Предлагаемое изобретение касается также применения способа и устройства, описанных выше, для изготовления теплоизоляционных и/или звукоизоляционных материалов, плотность которых превышает 40 кг/м3, в частности, имеет величину в диапазоне от 40 кг/м3 до 160 кг/м3, в которых эта минеральная вата, в частности, подвергается взбиванию.

Предлагаемое изобретение касается также этих изоляционных изделий с высокой собственной плотностью, предназначенных для изготовления изоляционных панелей, используемых в конструкции крыши, предназначенной для автомобильного движения. Обычно при толщине в 50 мм плотность на уровне 80 кг/м3 и содержании массового связующего по отношению к стекловате на уровне 6% получают:

- устойчивость к отрыву на уровне примерно 20±3 кПа,

- устойчивость к сжатию на уровне 10% составляет примерно 60±5 кПа,

- теплопроводность не превышает 38 Вт/м.к.

Другие характеристики и преимущества предлагаемого изобретения приведены ниже с подробным описанием примеров его реализации со ссылками на приведенные в приложении фигуры, на которых:

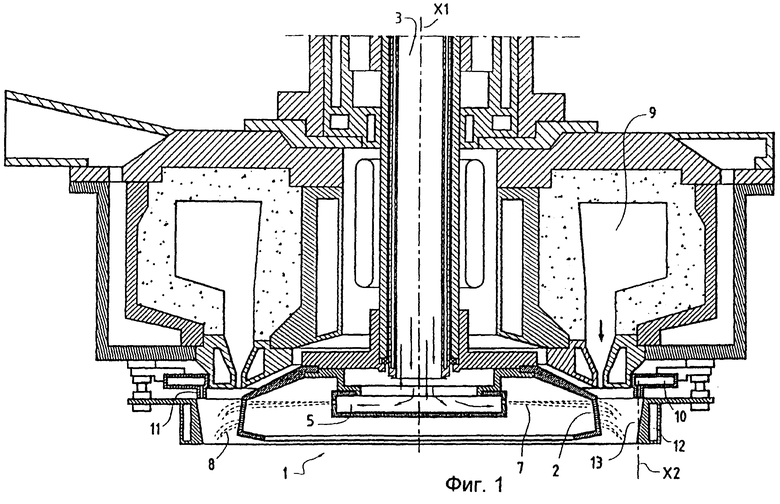

- Фиг.1 представляет собой схематический вид в вертикальном разрезе установки для формирования минеральных волокон в соответствии с предлагаемым изобретением,

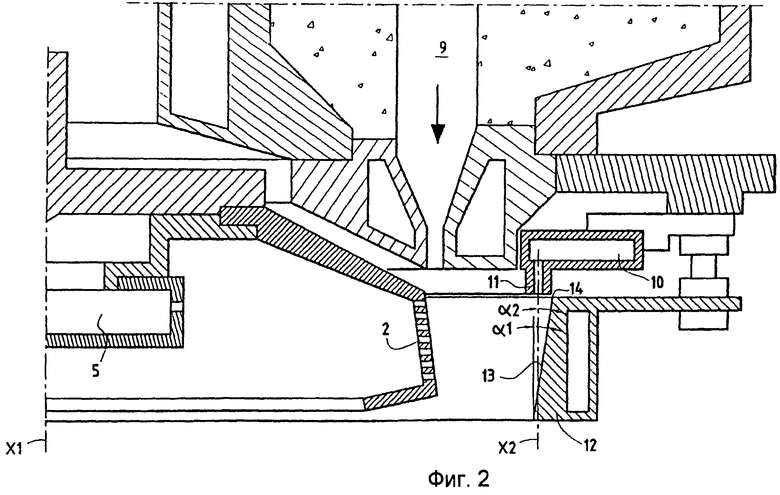

- Фиг.2 представляет собой увеличенный схематический вид в вертикальном разрезе центрифуги в соответствии с первым вариантом реализации,

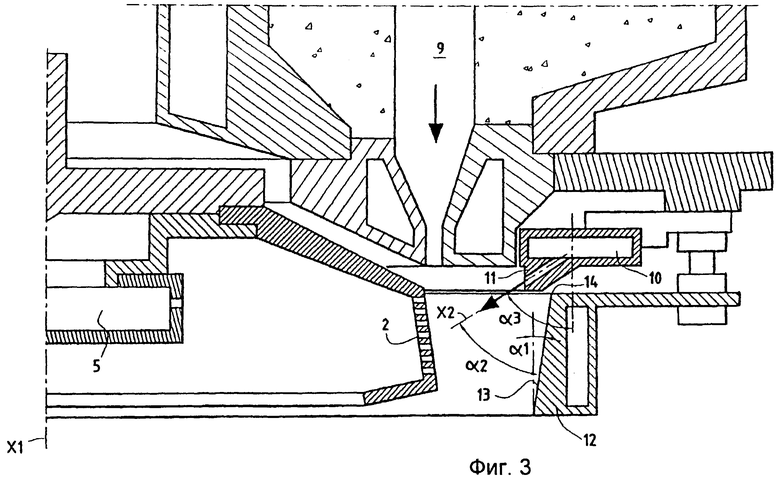

- Фиг.3 представляет собой увеличенный схематический вид в вертикальном разрезе центрифуги в соответствии со вторым вариантом реализации.

На фиг.1 схематически представлена в вертикальном разрезе установка для формирования волокон согласно изобретению и близкая к описанию, приведенному в патентном документе ЕР 0519797, в том, что касается центрифуги, кольцевой горелки и кольцевой рампы нагнетания газа. Эта установка образована в основном центрифугой 1 без дна, периферийная зона 2 которой содержит множество отверстий и закреплена на втулке, находящейся в зацеплении с валом 3 вращения относительно оси XI, установленным вертикально и приводимым во вращательное движение посредством двигателя, не показанного на приведенных в приложении фигурах. Струйка расплавленного стекла подается в эту центрифугу, проходя через полый вал 3, и вытекает в поддон 5 со сплошным дном, снабженный цилиндрической стенкой, в которой выполнено путем сверления небольшое число относительно крупных отверстий, имеющих диаметр, составляющий, например, порядка 3 мм. Через эти отверстия расплавленное стекло распределяется в форме первичных струек 7, ориентированных в направлении внутренней поверхности периферийной зоны этой центрифуги, откуда это расплавленное стекло выдавливается под действием центробежной силы в форме волокон 8.

Эта центрифуга охвачена кольцевой горелкой 9 и кольцевой рампой 10 нагнетания газа. Ряды отверстий распределены по трем группам в направлении сверху вниз, причем промежуточные ряды имеют диаметр отверстий, меньший, чем диаметр отверстий верхних и нижних рядов, на величину, составляющую по меньшей мере 0,1 мм или 0,2 мм.

Кольцевая горелка 9 (выполненная в соответствии с описанием, приведенным в патентном документе ЕР-0189354) формирует газовую струю, температура которой на выходных кромках этой горелки имеет величину порядка 1450°С.

Тонкость получаемых таким образом волокон определяется микронной толщиной (F) на 5 г. Измерение этой микронной толщины, называемой также "показателем тонкости", учитывает удельную поверхность благодаря измерению потери аэродинамического напора в том случае, когда данное количество волокон, извлеченных из не промасленного слоя, подвергается воздействию заданного давления газа, который обычно представляет собой воздух или азот. Это измерение является обычным в установках для производства минеральных волокон, нормализовано (норма DIN 53941 или ASTM D 1448) и для осуществления этого измерения используется прибор, называемый "микронным прибором".

Кольцевая рампа 10 нагнетания газа образована трубчатым кольцом, отверстия в котором снабжены насадками 11, закрепленными, например, при помощи сварки. Позволяя обеспечить продолженную ориентацию газовых струй, эти насадки приводят к поддержанию наибольшей стабильности условий выброса индивидуализированных газовых струй и вследствие этого к равномерности функционирования данной кольцевой рампы.

В соответствии с предлагаемым изобретением и как это наиболее наглядно представлено на фиг.2, имеется механическая часть 12, выполненная, например, в виде кольцевого устройства, содержащее наружную стенку 13, изготовленную из нержавеющей стали, обращенную в сторону центрифуги 2 и выполненную в форме усеченного конуса, расширяющегося кверху. Эта стенка образует угол α1 по отношению к вертикали, величина которого составляет примерно от 5° до 12°. В специфическом, но не являющемся ограничительным, случае, представленном на фиг.2, вертикальная ось совпадает с осью вращения XI центрифуги и с осью Х2 выброса газовых струй из кольцевой рампы нагнетания газа 10.

Верхняя кромка 14 стенки 13 расположена в непосредственной близости от стенки колпачков 11 кольцевой рампы нагнетания газа. При этом ее нижняя кромка расположена на уровне, определенно более низком, чем уровень расположения самого нижнего ряда отверстий центрифуги.

Эта стенка 13 принадлежит устройству по существу кольцевой формы, располагающемуся против центрифуги и выполненному в виде "водяной рубашки": это устройство снабжено в своей полости системой охлаждения при помощи циркуляции воды для того, чтобы обеспечить температуру стенки, с которой волокна будут входить в контакт, на уровне, достаточно низком для того, чтобы эти волокна не прилипали к этой стенке, но "отскакивали" от нее и разрывались, в случае необходимости, при соударении с ней.

В процессе функционирования данной установки волокна в процессе их формирования в большинстве своем преодолевают холодную газовую пелену, создаваемую кольцевой рампой нагнетания газа 10, и соударяются со стенкой 13 таким образом, чтобы отклониться сходящимся образом в направлении приемного органа, не показанного на приведенных в приложении фигурах.

На этих фигурах также не представлена рампа распыления связующего под центрифугой, поскольку она имеет обычную в таких случаях конструкцию. Минеральная вата, собираемая в полотно, затем обрабатывается термически обычным в таких случаях образом, после чего подвергается взбиванию в соответствий со способом, описанным в патентном документе ЕР-0133083.

Полученные таким образом волокна представляют микронную зону примерно 7 под 5 граммами.

Тепловые и механические характеристики этих изделий при плотности 80 кг/м3 были упомянуты выше.

В то же время было установлено, что механические характеристики тяжелых изоляционных изделий этого типа оказывались такими же высокими, и даже лучшими, в том случае, когда для той же самой центрифуги увеличивают производительность с 22 тонн в сутки до 35 тонн в сутки. Это обстоятельство является существенным вследствие того, что обычно наблюдается обратная тенденция, а именно постепенное ухудшение механических свойств по мере увеличения производительности установки в случае так называемых легких изделий или изделий малой плотности (то есть имеющих плотность менее 40 кг/м3). Это неожиданное и весьма благоприятное следствие предлагаемого изобретения, возможно, может быть объяснено тем обстоятельством, что чем более высоким является расход стекла, выбрасываемого из центрифуги, тем более значительными и разрушающими оказываются соударения волокон с охлаждаемой стенкой и меньшими становятся размеры этих волокон.

На фиг.3 воспроизведены структурные элементы, уже описанные выше со ссылками на фиг.2. В этом варианте реализации газовые струи, выходящие из кольцевой рампы нагнетания газа 10, движутся вдоль оси Х2, которая образует с вертикалью угол α3, имеющий величину примерно 60°. Эти газовые струи в данном случае направляются в сторону периферийной зоны 2 центрифуги, а не в сторону охлаждаемой стенки 13.

Два варианта реализации, схематически представленные на фиг.2 и 3, не являются ограничительными для данного изобретения и возможны многочисленные другие конфигурации. Так, например, можно выполнять часть 12, а также кольцевую рампу 10 с колпачками 11, таким образом, чтобы по существу горизонтальная поверхность верхнего участка этой части 12 располагалась на более высоком уровне, по отношению к вертикали, чем конец колпачков 11 (или в результате изменения геометрии этих колпачков, например, путем их наклона, или в результате изменения геометрии верхней зоны части 12, в частности, геометрии его верхней кромки 14). Таким образом, "приподнимают" часть 12 по отношению к колпачкам 11. Можно также действовать противоположным образом, немного "опуская" часть 12 по отношению к этим колпачкам 11. При этом единственная проблема состоит в том, чтобы не допустить возможности прохождения волокон поверх охлаждаемой стенки 13.

Объектом данного изобретения является устройство для формирования минеральных волокон посредством внутреннего центрифугирования, содержащее центрифугу, выполненную с возможностью вращения вокруг оси X1, в частности располагающейся вертикально, и периферийная зона которой содержит множество отверстий, средство газового вытягивания при высокой температуре, выполненное в форме кольцевой горелки, пневматическое средство, предназначенное для отведения и регулирования размеров волокон и выполненное в форме круговой рампы нагнетания газа. При этом отведение и регулирование размеров волокон, осуществляемое при помощи этого пневматического средства, дополнено по меньшей мере одним другим средством, механическая часть которого содержит охлаждаемую стенку, располагающуюся вокруг центрифуги по меньшей мере против ее периферийной зоны. Это изобретение касается также способа, в котором используется данное устройство, и различных применений этого устройства и способа. Техническая задача изобретения – усовершенствование механических свойств теплоизоляционных и/или звукоизоляционных изделий. 3 с. и 21 з.п. ф-лы, 3 ил.

1 - d1 = d3 ± 0,2 мм, предпочтительно d1 = d3 ± 0,1 мм;

2 - d3-d2 ≈ d1-d2;

3 - величина d3-d2 заключена в диапазоне 0,1-0,5 мм, в частности, превышает 0,1 мм или 0,2 мм.

| Способ пропитывания безламельных электродов щелочного аккумулятора солями активных металлов | 1960 |

|

SU133083A1 |

| EP 0519797 A1, 23.12.1992 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| ФРЕЗА ДЛЯ ПОДВОДНОЙ РАЗРАБОТКИ ГРУНТА'- | 0 |

|

SU189354A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Устройство для получения волокна из расплава | 1986 |

|

SU1335538A1 |

Авторы

Даты

2005-05-20—Публикация

2000-11-22—Подача