Изобретение относится к составу полимерных композиционных материалов с целлюлозным наполнителем и термопластичным связующим на базе полиэтилена, которые предназначены для изготовления изделий типа плиток, плит, листов и стержней (в том числе фасонных профилей) для последующего использования в строительстве (особенно дачных домиков и хозяйственных построек на приусадебных участках); предпочтительно декоративных и отделочных деталей мебели; многооборотной тары и т. д.

Потребность в таких материалах обусловлена:

необходимостью ресурсосбережения на фоне дефицита деловой древесины для производства технической целлюлозы и, отчасти, дефицита первичных термопластов, включая полиолефины;

необходимостью утилизации отходов упаковки пищевых продуктов и изделий парфюмерной и других отраслей промышленности;

потребностью в использовании производственных мощностей предприятий, подвергаемых конверсии.

С учетом указанных областей применения к композиционным материалам предъявляются требования как можно более высокой влагостойкости и изотропности по механическим свойствам при как можно меньшей плотности и требование пригодности к переработке в указанные изделия на стандартном оборудовании.

Раздельное выполнение этих требований не представляет существенных затруднений.

Действительно, широко известны композиционные материалы на основе первичного полиэтилена с добавками различных дисперсных наполнителей, традиционно изготовляемые смешиванием ингредиентов в червячных смесителях (в том числе - и с непосредственной переработкой полученной смеси в изделия требуемых форм выдавливанием через профилированные экструзионные головки).

Например, известны смеси полиэтилена и минеральных наполнителей (мела, талька, слюды, аэросила) с концентрацией в пределах 10-30% по массе (см. ТУ 6-05-1409-79 или Применение пластических масс: Справочник. - Л.: Химия, 1985, с. 19-21).

Эти материалы имеют крайне низкое водопоглощение (менее 1%, обычно менее 0,2%), приемлемую прочность и изотропны. Однако указанные наполнители имеют вид пыли с развитой удельной поверхностью. Поэтому даже длительное перемешивание в червячных смесителях не обеспечивает равномерного смачивания всех частиц наполнителей расплавом полиэтилена, а их конечная концентрация в указанных материалах обычно не превышает 10% по объему. Кроме того, даже при столь малых объемных концентрациях и при существенных затратах на смешивание с полиэтиленом не исключено образование механических конгломератов наполнителей, прочность которых составляет лишь незначительную часть прочности чистого полиэтилена. Далее плотность указанных наполнителей существенно больше 1000 кг/м3. Поэтому плотность композиционных материалов также заметно превышает 1000 кг/м3, что приемлемо, например в электротехнике, но нежелательно в строительстве и, тем более, в мебельной промышленности. И, наконец, использование в качестве связующего частично деструктурированного при предшествующей переработке вторичного полиэтилена практически исключается.

По указанным причинам для утилизации отходов деревообрабатывающих предприятий (опилок и стружки), целлюлозно-бумажной промышленности (скопа) и предприятий, использующих бумагу и картон для изготовления тары, обычно применяют более дорогие, чем полиэтилен, но допускающие введение наполнителей до 70-80% по объему термореактивные олигомерные связующие типа экологически вредных феноло-, мочевино- и меламиноформальдегидных смол (см., например, Литвинцева Г.А., Павлов В.Ф. и Медведев М.Е. Химические материалы, применяемые в мебельной промышленности. - М.: Лесная промышленность, 1973, с. 220-223).

Соответственно, весьма актуальной остается сформулированная выше проблема энергетически и экологически приемлемой утилизации отходов целлюлозы и термопластов. Из числа известных к предлагаемому по технической сущности наиболее близок композиционный материал, содержащий целлюлозный наполнитель и термопластичное связующее на базе полиэтилена (а. с. СССР 1419896). Этот материал (см. пример 3 из текста описания изобретения и примеры 3 и 8 из таблицы 1 в нем) содержит в качестве термопластичного связующего чистый полиэтилен (36% по массе) и шпон-дробленку с исходной влажностью 6-8% (остальное).

Поскольку указанный наполнитель имеет довольно высокую влажность, описанный композиционный материал получают совместной регулируемой подачей ингредиентов в червячный смеситель, их предварительным смешиванием при температуре 130-150oC и скорости шнека 18-40 мин-1 с экструзией при той же температуре и давлении 5-8 МПа для попутного высушивания наполнителя и достижения остаточной влажности композиционного материала 0,5-2%.

Однако даже при двухстадийном смешивании и жестком режиме экструзии частицы влажного наполнителя не могут эффективно взаимодействовать с расплавом гидрофобного полиэтилена. Поэтому из-за слабого сцепления связующего с неровностями поверхности и блокирования пор частиц наполнителя, готовый композиционный материал получается рыхлым, расслаивающимся на изломе и нестойким во влажной среде. Действительно, водопоглощение за 24 часа достигает 30% у материала, экструдированного при 5 МПа и 130oC, а у материала, полученного при 150oC и 8 МПа, водопоглощение снижается всего лишь до 23%. Кроме того, удовлетворительные показатели механической прочности такого материала обеспечиваются только прессованием при высоком давлении, что приводит к чрезмерному повышению его плотности, а удаление избытка влаги достигается лишь при высокотемпературной сушке и прессовании изделий, что энергетически невыгодно и существенно ухудшает условия труда.

Поэтому в основу изобретения положена задача уточнением рецептуры создать из целлюлозного наполнителя и термопластичного связующего на базе полиэтилена существенно более гомогенный, механически прочный и водостойкий композиционный материал.

Поставленная задача решена тем, что композиционный материал с целлюлозным наполнителем и термопластичным связующим на базе полиэтилена согласно изобретению изготовлен на основе предварительно дробленых, гомогенизированных и гранулированных отходов ламинированной полиэтиленом бумаги и содержит целлюлозный наполнитель и термопластичное связующее на базе полиэтилена в объемном соотношении 1 : (0,4-1,2).

Здесь и далее термином "ламинированная полиэтиленом бумага" обозначен упаковочный материал в виде бумаги или полукартона со слоем полиэтилена по меньшей мере на одной из его сторон.

Поскольку основой предложенного композиционного материала служат дробленые отходы такого упаковочного материала и поскольку дробленый полуфабрикат предварительно (то есть до переработки в вышеуказанные изделия) гомогенизирован и гранулирован, постольку частицы наполнителя в материале оказываются практически полностью смочены связующим. Поэтому на изломе образцов предложенного материала при их визуальном обследовании невозможно обнаружить частицы бумаги, и материал в целом при соблюдении указанных соотношений оказывается весьма гомогенным, изотропным по физико-механическим свойствам и водостойким.

Первое дополнительное отличие состоит в том, что до трети объема термопластичного связующего составляет полистирол. Это позволяет эффективно утилизировать отходы переработки полистирола, например литьем под давлением, и дополнительно повысить водостойкость композиционного материала согласно изобретению.

Второе дополнительное отличие состоит в том, что до половины объема термопластичного связующего составляет полипропилен, что позволяет, как и в предыдущем случае, утилизировать отходы этого ценного полимера и повысить прочность композиционного материала согласно изобретению.

Далее сущность изобретения поясняется описанием исходных материалов, примерами составов композиционного материала, описанием способа его изготовления и результатами физико-механических испытаний.

Для композиционных материалов согласно изобретению основным сырьем служат отходы ламинированной полиэтиленом бумаги, получаемые, например, при расфасовке соков, молочных продуктов и т. п. по технологии "Tetrapack". Эти отходы (обрезки) содержат целлюлозу и от 25 до 75% по объему полиэтилена (далее - ПЭ).

Конкретное количество ПЭ в отходах должно быть определено до их измельчения и подачи на смешивание либо по техническим условиям на соответствующий вид упаковочного материала, либо хорошо известными специалистам химико-аналитическими методами.

Поскольку отходы различаются по соотношению целлюлозы и ПЭ, в них при недостатке одного из основных ингредиентов в соответствии с конкретной рецептурой композиционного материала может быть добавлено требуемое количество недостающего ингредиента. Для корректировки состава каждой конкретной партии отходов под конкретную же рецептуру композиционного материала с фиксированным объемным соотношением "целлюлозный наполнитель/связующее на основе ПЭ" могут быть использованы светлая сухая макулатура и преимущественно вторичные (но без признаков термодеструкции) ПЭ, литьевой полистирол (далее ПС) или полипропилен (далее ПП).

Упомянутые отходы могут также различаться по цвету. Поэтому когда готовые изделия должны иметь определенную окраску, обрезки ламинированной бумаги предварительно сортируют по цвету и/или вводят присадки подходящих красителей или пигментов.

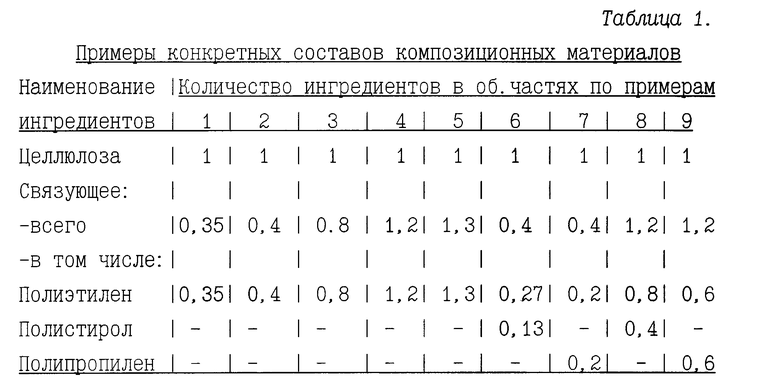

Для обоснования пределов концентрации компонентов были проведены эксперименты, в которых объемное соотношение "целлюлозный наполнитель/связующее на основе ПЭ" соответствовало примерам, приведенным в таблице 1. Примеры с 1-го по 5-й задают предложенный материал в его основном виде, то есть как композицию целлюлозы и полиэтилена, а с 6-го по 9-й - комплексное связующее. В примерах 2, 3, 4, 6, 7, 8 и 9 объемное соотношение соответствует заявленным пределам, а в примерах 1 и 5 - выходит за них.

В экспериментах для изготовления указанных в таблице 1 конкретных композиционных материалов использовали отходы в виде обрезков ламинированного ПЭ упаковочного полукартона со средним содержанием ПЭ 35% по объему.

Способ изготовления предлагаемого композиционного материала в общем случае состоит в следующем.

Отходы измельчают до получения смеси частиц с размерами от 0,04 до 5, предпочтительно менее 2 мм. Для коррекции составов согласно рецептурам из таблицы 1 применяют упаковочную бумагу, измельченную до получения частиц с указанными для основного материала размерами, и (обычно вторичные) гранулированные ПЭ, ПС и ПП со средним размером гранул от около 2 до примерно 5 мм.

Измельченные отходы непосредственно или с добавками чистой целлюлозы и/или избранных в соответствии с конкретной рецептурой связующих (и, возможно, с присадками пигментов или красителей) интенсивно обрабатывают в червячном смесителе при температуре не менее 130oC (только при использовании ПЭ), предпочтительно 150-170oC (для ПЭ и ПС), или - для ПЭ и ПП - при 180-200oC. Полученную практически гомогенную смесь целлюлозы и связующего на основе ПЭ продавливают сквозь стренговую экструзионную головку и гранулируют с получением частиц со средним размерами по длине и диаметру 2 - 5 мм.

Эти гранулы можно хранить навалом или в мешках в сухом неотапливаемом помещении столько времени, сколько необходимо. Максимальный срок хранения в экспериментах составил 1 год.

Гранулы перерабатывают в целевые продукты с использованием обычных экструдеров, оборудованных подходящими экструзионными головками, или прессованием. При этом выбор оборудования и оснастки не представляет затруднений для специалистов.

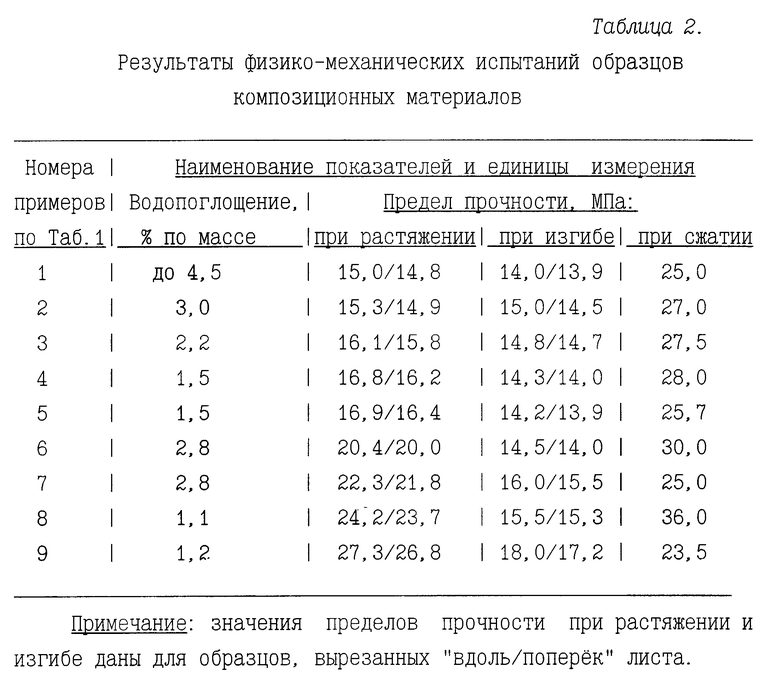

Для экспериментов по каждой из приведенных в таблице 1 рецептур экструзией через щелевые головки были изготовлены пластины толщиной 3 и 5 мм, из которых затем были вырезаны образцы для физико-механических испытаний, в том числе:

- для определения водопоглощения по ГОСТ 4650-80 - в виде квадратных пластин со стороной 50 мм и толщиной 3 мм;

- для определения предела прочности при растяжении по ГОСТ 11262-80 - в виде пластин толщиной 3 мм с шириной средней части 20 мм (два комплекта, в первом из которых образцы были вырезаны вдоль, а во втором - поперек листа);

- для определения предела прочности при статическом изгибе по ГОСТ 4648-71 - в виде прямоугольных пластин сечением 20 х 5 мм и длиной 50 мм (также два комплекта);

- для определения предела прочности при сжатии по ГОСТ 25602-80 - в виде пластин толщиной 5 мм и площадью 10 х 10 мм.

Для испытания на водопоглощение использовали дистиллированную воду, в которой в течение 24 часов при температуре 20oC замачивали образцы. Водопоглощение определяли в процентах как умноженное на 100 отношение разности массы каждого образца после испытаний и его исходной массы к исходной массе.

Предел прочности при растяжении определяли в МПа на разрывной машине РТ 250М-2 с постоянной от начала и до конца скоростью нагружения 1 м/мин.

Предел прочности при поперечном статическом изгибе определяли в МПа на испытательной машине типа РТМ 250М-2 при скорости нагружения 40 мм/мин до излома.

Предел прочности при сжатии определяли в МПа на стенде модели УМИ-1 с дополнительной оснасткой для фиксации образцов.

Результаты испытаний приведены в таблице 2.

Как видно из таблицы 2, наилучшие физико-механические показатели предлагаемый композиционный материал имеет в случаях, когда суммарное содержание связующего на основе полиэтилена находится в заявленных пределах. При этом выход за нижнюю границу ухудшает все показатели, а выход за верхнюю границу, означающую увеличение расхода связующего, не дает заметного изменения прочности, показатели которой достигают "насыщения" и даже незначительно ухудшаются.

При количестве связующего на основе полиэтилена меньшем, чем заявлено, его не хватает для надежного соединения частиц целлюлозного наполнителя, что особенно заметно повышает водонасыщение, а при избытке связующего "пробочное" экструдирование переходит в жидкостное, при котором нарушается сплошность экструдата из-за его сдвиговых деформаций вследствие увеличения времени релаксации свободных макромолекул полимеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ПОЛИМЕРНОГО СУПЕРКОНЦЕНТРАТА И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2009 |

|

RU2424263C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СОВМЕЩЕНИЯ РЕЗИНОВОЙ КРОШКИ С ИНГРЕДИЕНТАМИ РЕЗИНОВЫХ СМЕСЕЙ | 2001 |

|

RU2216555C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2270817C1 |

| Способ разделения макулатуры из картона, ламинированного полиэтиленом, на компоненты | 2023 |

|

RU2822071C1 |

| Полимерная композиция для изготовления биодеградируемых изделий | 2016 |

|

RU2629680C1 |

| ЛАМИНИРОВАННЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ И ПРОИЗВЕДЕННЫЕ ИЗ НЕГО УПАКОВОЧНЫЕ ЕМКОСТИ | 2016 |

|

RU2732270C2 |

| Биоразлагаемый полимерный композиционный материал на основе смеси полиэтилена низкого давления и вторичного полипропилена | 2017 |

|

RU2661230C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| Способ получения бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1990 |

|

SU1756445A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1995 |

|

RU2086576C1 |

Изобретение относится к композиционному материалу с целлюлозным наполнителем и термопластичным связующим на базе полиэтилена, который предназначен для изготовления штучных изделий типа облицовочных плиток и погонажных изделий типа плинтусов, лестничных перил, стержней-заготовок для производства деталей мебели, тары и т.д. Для повышения гомогенности, механической прочности и водостойкости материал изготовлен на основе предварительно дробленых, гомогенизированных и гранулированных отходов ламинированной полиэтиленом бумаги и содержит целлюлозный наполнитель и термопластичное связующее на базе полиэтилена в объемном соотношении 1:(0,4-1,2). В объеме связующего возможно использование до одной трети полистирола или до половины полипропилена. Заявленный материал имеет хорошие физико-механические показатели. 2 з.п.ф-лы, 2 табл.

| Способ приготовления древесной пресс-композиции и устройство для его осуществления | 1986 |

|

SU1419896A1 |

| Способ переработки бывшего в упот-РЕблЕНии пОлиэТилЕНА | 1978 |

|

SU797894A1 |

| Полимерная композиция | 1989 |

|

SU1636426A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2010815C1 |

| НАКОНЕЧНИК С ВИДИМОЙ ЗОНОЙ КОНТАКТА к ИЗМЕРИТЕЛЬНЫМ ПРИБОРАМ | 0 |

|

SU169824A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 0 |

|

SU395128A1 |

| US 4770931 A, 13.09.88. | |||

Авторы

Даты

1999-03-20—Публикация

1997-09-23—Подача