I

Изобретение относится к электротермическим способам переработки шлаков и может найти применение в пирометаллургии тяжелых цветных металлов .

Целью изобретения является повышение извлечения цветных металлов и железа.

. Переработку шлаков медного производства путем электроплавки с подачей на шлаковый расплав углерод- содержащего восстановителя ведут с погружением электродов в слой угле- родсодержащего восстановителя на его высоту при соотношении диаметра электродов j высоты слоев восстановителя и шлакового расплава, равном 1:(О,1-1,0):(О,3-1,5). Осуществление процесса переработки шлаков с погружением электродов в слой углеродсодержащего восстановителя на его высоту позволяет разогревать всю массу восстановителя с помощью электротока, работающего в дуговом режиме. При этом шлаковьй расплав получает тепло от разогретого коксика, обладающего по сравнению со шлаковым расплавом большим сопротивлением. Указанные условия позволяют развивать и поддерживать в слое восстановителя температуру выше 1700°С, а в шлаковом расплаве соответственно более 1400°С, что обеспечивает компенсацию всех теплопотерь технологического характера и способствует осуществлению более глубокого восстановления цветных металлов и железа, увеличивая их извлечение из шлака.

4

а со j

00

to

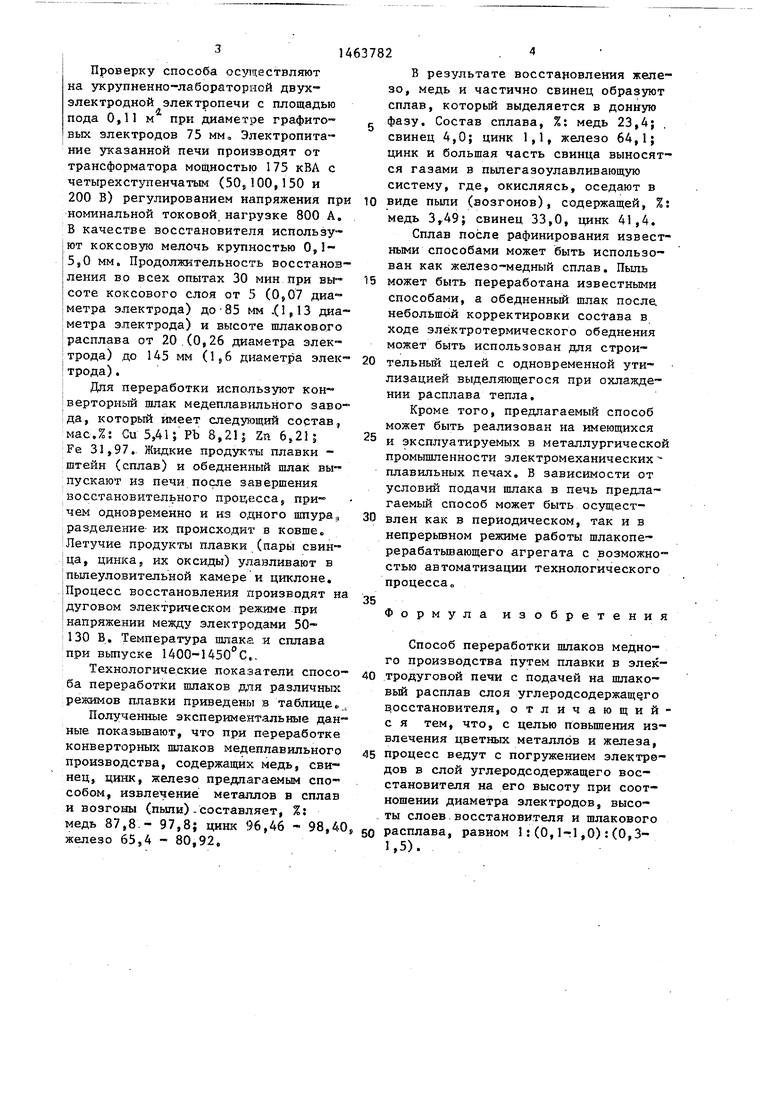

Проверку способа осзпдествляют на укрупненно-лабораторной двух- электродной электропечи с площадью пода 0,11 м при диаметре графито

вых электродов 75 мм. Электропитание указанной печи производят от трансформатора мощностью 175 кВА с четырехступенчатым (50(100,150 и 200 В) регулированием напряжения при номинальной токовой нагрузке 800 А. В качестве восстановителя используют коксовую мелочь крупностью 0,1- 5,0 мм. Продолжительность восстановления во всех опытах 30 мин при высоте коксового слоя от 5 (0,07 диа- I метра электрода) до-85 мм 1,13 диаметра электрода) и высоте шлакового расплава от 20.(0,26 диаметра электрода) до 145 мм (1,6 диаметра электрода) .

Для переработки используют конверторный шлак медеплавильного заво- 1да, который имеет следующий состав, мас.%; Cu5,41; Pb 8,21j Zn 6,21| Fe 31,97.. Жидкие продукты плавки - штейн (сплав) и обедненный щлак выпускают из печи после завершения восстановительного процесса, причем одновременно и из одного шпура,, разделение- их происходит в ковше. Летучие продукты плавки (пары евин- |ца, цинка, их оксиды) улавливают в пыпеуловительной камере и циклоне. Процесс восстановления производят на дуговом электрическом режиме при jнапряжении между электродами 50- 130 В, Температура шлака и сплава при вьтуске 1400-1450°С.,

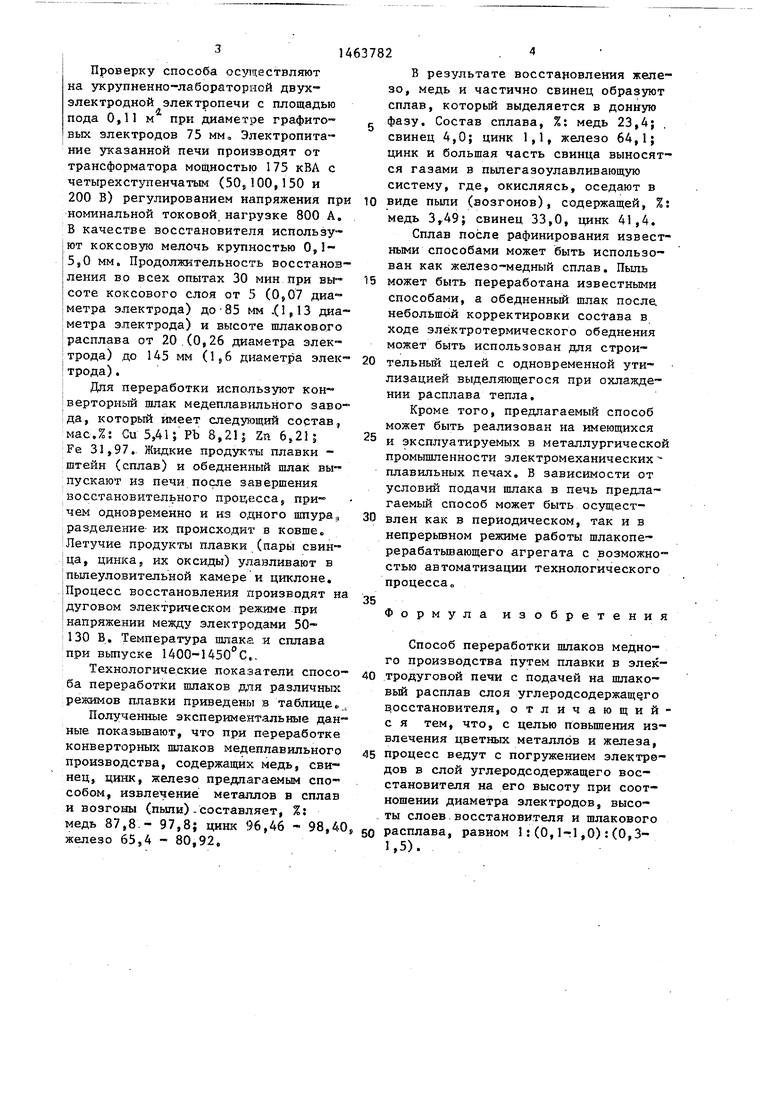

Технологические показатели способа переработки шлаков дня различньпс режимов плавки приведены в таблице,,

Полученные экспериментальные данные показьшают, что при переработке конверторных шлаков медеплавильного производства, содержащих медь, свинец, цинк, железо предлагаемым способом, извлечение металлов в сплав и возго1аы (пыли)-составляет, %: медь 87,8.- 97,8; цинк 96,46 - 98,40, железо 65,4 - 80,92,

1463782. 4

В результате восстановления железо, медь и частично свинец образуют сплав, который выделяется в донную

g фазу. Состав сплава, %j медь 23,4; свинец 4,0; цинк 1,1, железо 64,1; цинк и большая часть свинца выносятся газами в пылегазоулавливающую систему, где, окисляясь, оседают в

10 виде пьши (возгонов), содержащей, %: медь 3,.49; свинец 33,0, цинк 41,4.

Сплав после рафинирования известными способами может быть использован как железо-медный сплав. Пыль

15 может быть переработана известными способами, а обедненный шлак после, небольшой корректировки состава в ходе электротермического обеднения может быть использован для строительный целей с одновременной утилизацией выделяющегося при охлаждении расплава тепла.

Кроме того, предлагаемый способ может быть реализован на имеющихся и эксплуатируемых в металлургической промьшшенности электромеханических - плавильных печах, В зависимости от условий подачи шлака в печь предлагаемый способ может быть осуществлен как в периодическом, так и в непрерьшном режиме работы шлакопе- рерабатьшающего агрегата с возможностью автоматизации технологического процесса

20

25

30

35

Формула изобретения

Способ переработки шлаков медного производства путем плавки в элек40 тродуговой печи с подачей на шлако- вьш расплав слоя углеродсодержащ го восстановителя, отличающий- с я тем, что, с целью повьш1ения извлечения цветных металлов и железа,

45 процесс ведут с погружением электре- дов в слой углеродсодержащего восстановителя иа его высоту при соотношении диаметра электродов, высоты слоев восстановителя и шлакового

50 расплава, равном 1:(О,1г1,0):(0,3- 1,5).

Формула изобретения

Способ переработки шлаков медного производства путем плавки в электродуговой печи с подачей на шлако- вьш расплав слоя углеродсодержащ го восстановителя, отличающий- с я тем, что, с целью повьш1ения извлечения цветных металлов и железа,

процесс ведут с погружением электре- дов в слой углеродсодержащего восстановителя иа его высоту при соотношении диаметра электродов, высоты слоев восстановителя и шлакового

расплава, равном 1:(О,1г1,0):(0,3- 1,5).

Режим нагревания - электродуговой с погружением электродов в коксовый слой; диаметр электродов (d) 75 мм (Id), высота шлакового слоя 100 мм (133d); высота коксового слоя:

5 мм (0,07d)

10 мм (О,Id)

45 мм (0,6d)

75 мм (l,0d)

85 мм (1,13d)

Режим нагревания - электродуговой с

погружением электродов в коксовьй слой; диаметр электродов 75 мм (Id), высота коксового слоя 45 мм (0,6d) высота шлакового слоя: 20 MM40,26d)

25 мм (0,33d)

115 мм (l,5d)

145 мм (l,6d)

1,17Следы

0,,,840,08

97,3 90,2 59,5 100,0 96,5 65,8 100,0 97,1 67,3 100,0 96,7 66,1 98,8 94,1 58,7

0,095,9178,4 100,0 98,5 81,5

0,106,1097,78100,098,3980,92

0,2211,1696,10 100,0 96,46 65,40

0,4212,3484,5 99,03 93,2 61,4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1997 |

|

RU2135614C1 |

| Способ переработки сульфидных свинцовых концентратов | 1990 |

|

SU1747521A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ | 1997 |

|

RU2121518C1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ШЛАКОВ | 1996 |

|

RU2088869C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| Электропечь для переработки шлаков | 1985 |

|

SU1285287A1 |

| Двухкамерная руднотермическая печь для переработки материалов | 1988 |

|

SU1585637A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВ В ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2088680C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СВИНЦА ИЗ ВТОРИЧНОГО СЫРЬЯ | 2001 |

|

RU2208057C1 |

| Электропечь для переработки шлаков | 1989 |

|

SU1704536A1 |

Изобретение относится к цветной металлургии и может быть исполь- зовано для электротермической переработки шлаков. Цель - повьшение извлечения цветных металлов и железа. Способ включает электроплавку шлаков при подаче на шлаковый расплав углеродистого восстановителя. Процесс обработки шлаков ведут с погружением электродов в слой угле- родсодержащего восстановителя на его высоту при соотношении диаметра электродов, высоты слоев восстановителя и шлаквого расплава 1:(О,1-1,0):(О,3-1,5). 1 табл. с

Прекращение процесса из-за резкого снижения производительности и износа футеровки.

| Способ комплексной переработки расплавленных шлаков цветной металлургии | 1976 |

|

SU612965A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1989-03-07—Публикация

1987-06-04—Подача