Изобретение относится к переработке изношенных автопокрышек методом их измельчения и последующего приготовления на основе измельченного вулканизата изношенных покрышек (далее по тексту - ИВ) дисперсной вулканизуемой композиции (далее по тексту - ДВК) у перерабатываемой традиционным для резинового производства методом прессования при повышенных температурах под давлением.

В настоящее время отработанную резину возвращают в производственный цикл резинового производства следующими двумя основными способами.

Сначала амортизованную резину измельчают механическим способом, а затем, полученный ИВ либо регенерируют (подвергают термической девулканизации) и продукт регенерации вводят в резиновые смеси, либо ИВ обрабатывают различными модификаторами и продукт обработки также вводят в резиновые смеси.

Процесс термической девулканизации сопровождается газовыми выбросами, загрязняющими окружающую среду и связан со значительными энергозатратами, зачастую не оправдывающими достигаемый технический результат.

Второй способ утилизации отходов амортизованных резин является более дружественным к окружающей среде, поскольку не связан с девулканизацией. Процесс обработки ИВ модификаторами является малоэнергоемким, проходит, как правило, при нормальной температуре с использованием традиционных для резиновой промышленности ингредиентов, причем, при сравнимых с достигаемыми по первому способу технических результатах.

Проблемой переработки амортизованных резин занимаются во всем мире уже много лет, тем не менее количество уже накопленных резиновых отходов составляет только в России миллионы тонн и с каждым годом увеличивается, так, как существующие способы переработки ИВ не позволяют перерабатывать полностью даже отходы резинового производства (технологические отходы), не говоря уже об отходах потреб- ления (амортизованных резинах), самым массовым видом из которых являются автомобильные покрышки.

Измельчение отходов амортизованных резиновых изделий в настоящее время осуществляют различными способами:

- на валковых измельчителях;

- на устройствах режущего или ударного типа;

- экструзией и т.д.

Технологический процесс измельчения амортизованных резин и, в частности, изношенных автомобильных покрышек является многостадийным и в линии, как правило, устанавливаются измельчитоли различного типа. Очевидно, что ИВ, полученный разными способами и на различном оборудовании, будет отличаться морфологией частиц, что во многом определяет способы его дальнейшего использования.

Общими признаками для большинства существующих способов измельчения отходов амортизованных резин являются:

а) вырезка бортового кольца;

б) постадийное измельчение;

в) отделение материала текстильного и металлического корда;

г) фракционирование получаемого ИВ.

Известен способ переработки изношенных покрышек пневматических шин, при котором из изношенных покрышек предварительно удаляют бортовые кольца, режут покрышки на куски, постадийно измельчают их с последующим фракционированием ИВ и попутно извлекают текстильный корд посредством вибрационного воздействия на ситах, подвергают магнитной сепарации и отделяют металлический корд (Патент РФ N 2043924, МПК 6 B 29 B 17/02, Бюл. "Изобретения", 1995).

Признаками общими для указанного аналога и изобретения являются:

а) вырезка бортового кольца;

б) постадийное измельчение;

в) отделение материала текстильного и металлического корда;

г) фракционирование получаемого ИВ.

Однако, на этом сходство и заканчивается, т.к. продуктом данного способа является ИВ, как товарный продукт.

До недавнего времени широко применялось измельчение амортизованных резин при низких температурах с использованием в качестве хладоагента жидкого азота, которое позволяет достигать достаточно высокой степени дисперсности ИВ (Макаров В.М., Дроздовский В.Ф. "Использование амортизованных шин и отходов производства резиновых изделий". Л.: Химия, 1986. с. 132).

Кроме того, по сравнению с измельчением при комнатной температуре процесс криогенного измельчения позволяет получать ИВ, частицы которого имеют более гладкую поверхность, меньшую удельную поверхность и не деструктируют при высокотемпературной переработке. В процессе криогенного измельчения не выделяются газы, отсутствует риск загорания (Wider use needs quality supply / White Liz // Eur.Rubber J. -1995. 177, N 2. с. 24-25. Англ. Место хранения ГПНТБ).

Преимущества продукта, полученного криогенным измельчением, проявляются, главным образом, при введении ИВ в резиновые смеси.

Однако стоимость основного хладоагента - жидкого азота - на сегодня такова, что достигаемый технический результат не оправдывает затрат. Поэтому поиск эффективных способов измельчения занимает значительное место в разработках фирм, занимающихся утилизацией отходов амортизованных резин.

Получение же тонкодисперсного ИВ при нормальной температуре требуют больших энергозатрат. Кроме того, для предотвращения процесса термической деструкции образующегося ИВ необходима эффективная система отвода тепла из зоны измельчения.

Известно, что во всех случаях применения ИВ в резиновых смесях показатель прочности вулканизатов при растяжении (σразр.) снижается прямо пропорционально увеличению его дозировки и размера частиц. При этом характерно повышение усталостной выносливости при многократном растяжении и изгибе по сравнению с резинами, не содержащими ИВ (Макаров В.М., Дроздовский В.Ф. "Использование амортизованных шин и отходов производства резиновых изделий". Л.: Химия, 1986, с. 135).

Для повышения степени использования в резиновых смесях ИВ дополнительно обрабатывают различными модификаторами, в качестве которых используют: вулканизующие агенты с активаторами и ускорителями вулканизации; пластификаторы и т.п., а также комбинации указанных компонентов.

Известен способ переработки шероховальной дробленой резины ("шероховки"), полученной при восстановительном ремонте грузовых шин, при котором измельчение дробленой резины осуществлялось в головке одношнекового экструдера при различной температуре в зазоре между кулачками измельчающего ротора и цилиндром до размера частиц 0.5-1.0 мм и последующего смешения полученного продукта с вулканизующими агентами в лопастном смесителе при следующем соотношении компонентов:

ИВ шинный - 97

сера - 2

сульфенамид Ц - 1

(О.Г.Поляков, А.М.Чайкун, Н.Г.Стружкова, Э.В.Прут, А.Н.Крючков "Модификация дробленой резины при ее экструзионном измельчении и свойства повторных вулканизатов", Производство и использование эластомеров, 1993, N 5, c. 22-26).

Признаками общими для указанного аналога и изобретения являются:

- приготовление ДВК в смесителе лопастного типа;

- смешение ИВ с вулканизующим агентом (серой), взятым в количестве, сопоставимом с количеством вулканизующего агента, используемого по изобретению.

Результаты физико-механических испытаний показали, что σразр. образца вулканизата, полученного по этому способу, не превышает 80 кгс/см2 при величине показателя относительного удлинения (εотн.) не более 160% на ИВ со средним размером частиц 0,5-1,0 мм, при том, что показатель устойчивости к многократным знакопеременным нагрузкам, например, многократному изгибу (χ), не превышает 10 килоциклов (и это на таком "благодарном" материале, как "шероховка"), а именно последний является одним из самых характерных для резины, который наряду с показателем относительного удлинения характеризует эластические свойства резин.

Известен способ переработки шинных отходов, выбранный в качестве прототипа, включающий криогенное измельчение шинного материала, последующие операции сепарирования кордного волокна и фракционирования полученного ИВ с отбором частиц размером 300-900 мкм с последующим приготовлением ДВК путем смешения ИВ с серой, как вулканизующим агентом, и диоктилфталатом (ДОФ), как пластификатором.

Изготовление образцов вулканизатов (пластин) в вулканизационном прессе осуществлялось при следующих условиях: температура T=160-200oC; давление P= 10 МПа; время τ = 10 мин. A.Accetta and J.M.Vergnaud "Rubber recycling-upgrading of scrap rubber powder by vulcanization. 11", Rubber Chemisty and Technology, 1982, vol.55, N 46, р.961-966).

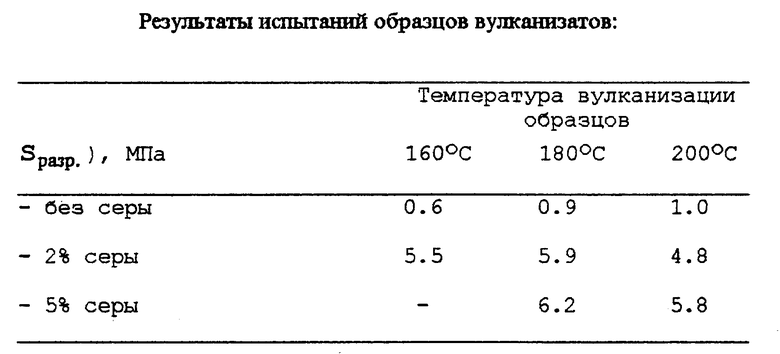

Результаты испытаний представлены в таблице.

Величины показателей εотн. и χ образцов вулканизатов, полученных таким способом (по результатам экспериментов, проведенных заявителем), не превышают, соответственно 160% и 25 килоциклов.

Признаками аналога, сходными с признаками изобретения, являются:

- приготовление ДВК путем смешение ИВ с вулканизующим агентом, взятым в количестве, сопоставимом с количеством вулканизующего агента, взятым по изобретению;

- использование пластификатора при приготовлении ДВК;

Недостатками данного способа являются: .

- низкий уровень достигнутых показателей, не позволяющий использовать получаемый продукт при изготовлении резиновых материалов и изделий ответственного ассортимента;

- значительные энергетические затраты (включая затраты на получение жидкого азота) для достижения высокой степени дисперсности ИВ (до 300-900 мкм).

Из вышеприведенного следует, что возможность повышения эффективности утилизации амортизованных резин лежит в направлении совершенствования способа их измельчения, реализующего оптимальную морфологию частиц ИВ, и эффективного способа его модифицирования.

Таким образом, задачей изобретения является создание возможности использования ИВ более широкого фракционного состава, что снижает энергозатраты на его получение, без снижения прочностных и эластических показателей вулканизатов на его основе.

5. Сущность изобретения.

ИВ из изношенных покрышек получают следующим способом.

На борторезательном станке вырезают бортовое кольцо и одновременно разрезают покрышку пополам вдоль образующей, а затем в три стадии измельчают: на первой и второй стадиях - на измельчителях валкового типа, снабженных наборами фрез с расстоянием между фрезами 50-100 мм, причем измельчитель второй стадии снабжен калибрующей решеткой с отверстиями размером 10-40 мм в диаметре, а третья стадия - тонкое измельчение - проводится в аппарате экструзионного типа, обеспечивающем измельчение материала покрышки в условиях сдвиговых деформаций с вскрытием корда без его измельчения, что облегчает его последующее отделение (сепарацию) от ИВ традиционными способами до остаточного содержания кордного материала,

текстильный - 3-5

металлический - 0,01-0.08

Фракционирование ИВ осуществляют через сита с размерами ячеек 1-5 мм в зависимости от требуемой степени дисперсности ИВ.

Приготовление (ДВК) на основе ИВ осуществляют путем его смешения с вулканизующим агентом и пластификатором в аппарате со смесительным ротором лопастного типа, например по патенту N 2024398, в режиме вихревого слоя при частоте вращения лопастного ротора 300-1000 об/мин, степени заполнения смесительной камеры 2-20% в течение 7-60 с при следующем соотношении компонентов, мас.ч.:

- ИВ - 100

- Вулканизующий агент - 1-5

- Пластификатор - 1-5

Переработку ДВК в изделия осуществляют методом прессования при температуре T = 143 - 180oC, под давлением P = 4 - 20 МПа, в течение времени τ = 10-40 минут в пресс-форме пуансонного типа.

Признаками, используемыми во всех случаях реализации изобретения (главные существенные признаки), являются:

- вырезка бортового кольца;

- постадийное измельчение на валковых измельчителях;

- расстояние между фрезами на валковом измельчителе и размеры ячеек калибрующей решетки, которой снабжен валковый измельчитель второй стадии измельчения;

- условия измельчения на последней (тонкой) стадии измельчения;

- размер ячеек фракционирующего сита;

- содержание ингредиентов в композиции;

- вид смесительного аппарата, используемого для приготовления дисперсной вулканизуемой композиции;

- режимы смешения ингредиентов;

- тип пресс-формы для переработки ДВК;

- режимы прессования.

Частные существенные признаки:

- усилие и градиент скорости сдвига материала в машине экструзионного типа;

- вид пластификатора;

- остаточное содержание материала текстильного и металлокорда в ИВ;

- частота вращения лопастного ротора, степень заполнения смесительной камеры и время смешения для аппарата по патенту РФ N 2024398.

6. Сведения, подтверждающие возможность осуществления изобретения.

Примеры осуществления изобретения.

Во всех опытах образцы готовили следующим образом.

Из изношенной покрышки вырезают бортовое кольцо, разрезают ее пополам вдоль образующей и полученные куски подают в валковый измельчитель первой стадии. Затем полученный продукт подают в валковый измельчитель второй стадии, снабженный калибровочной решеткой. Затем материал, прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзионного типа, реализующий тонкое измельчение материала покрышки в условиях сдвиговых деформаций с вскрытием корда. После отделения корда и фракционирования через сито с заданным размером ячейки получают готовый ИВ с определенным остаточным содержанием кордного волокна, пригодный для приготовления ДВК.

Параметры, которые изменяли на стадии получения ИВ:

- расстояние между фрезами валковых измельчителей;

- размер ячейки калибрующей решетки валкового измельчителя второй стадии;

- размер ячейки фракционирующего сита.

Образцы ДВК во всех опытах готовили следующим образом.

В аппарат, представляющий собой цилиндрическую емкость объемом 800 мл со смесительным ротором лопастного типа, загружают 100 г ИВ.

Остальные ингредиенты загружают в расчете на указанное количество ИВ.

Емкость закрывают крышкой и включают привод смесительного ротора.

Параметры, которые изменяли на стадии приготовления ДВК:

- содержание вулканизующего агента;

- содержание пластификатора;

- вид пластификатора;

- частота вращения смесительного ротора;

- степень заполнения смесительной камеры рабочим материалом;

- время смешения.

Полученную сыпучую массу засыпают в пресс-форму пуансонного типа, разравнивают и прессуют пластины толщиной 3 мм.

Параметры, которые изменяли на стадии изготовления вулканизатов методом прессования:

- температура;

- давление;

- время.

Пример 1.

Опыт проводят при следующих параметрах.

Режимы получения ИВ.

Расстояние между фрезами валковых измельчителей - 50 мм.

Размер ячейки калибрующей решетки второй стадии измельчения - 10 мм.

Затем материал, прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзионного типа, где измельчение осуществляют при усилии сдвига 10 кН и градиенте скорости сдвига 200 с-1. После отделения корда и фракционирования через сито с размером ячейки 2 мм получают продукт с содержанием кордного волокна 3% и металла 0.08%.

Режимы приготовления ДВК.

Частота вращения смесительного ротора - 700 об/мин.

Степень заполнения смесительной камеры - 2%.

Содержание серы - 2 мас.ч. и пластификатора - ДОФ (ди-2-этилгексилфталат) - 2 мас.ч. на 100 мас.ч. ИВ.

Время смешения - 20 с.

Режимы переработки ДВК.

Температура T=180oC, давление P=10 МПа, время τ = 10 мин.

Показатели вулканизатов:

σраз.= 6.2 МПа; εотн.= 160%; χ = 25 кипоциклов.

Пример 2.

Режимы получения ИВ.

Расстояние между фрезами валковых измельчителей - 50 мм.

Размер ячейки калибрующей решетки второй стадии измельчения - 10 мм.

Затем материал, прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзионного типа, где измельчение осуществляют при усилии сдвига 10 кН и градиенте скорости сдвига 200 с-1. После отделения корда и фракционирования через сито с размером ячейки 5 мм получают продукт с содержанием кордного волокна 3% и металла 0.05%.

Режимы приготовления ДВК.

Частота вращения смесительного ротора - 700 об/мин.

Степень заполнения смесительной камеры - 2%.

Содержание серы - 2 мас.ч. и пластификатора - масло МП-75 - 1 мас.ч. на 100 мас.ч. ИВ.

Время смешения - 7 с.

Режимы переработки ДВК.

Т=180oC, P=10 МПа, τ = 10 мин.

Показатели вулканизатов:

σраз.= 6.5 MПa; εотн.= 180%; χ = 45 килоциклов.

Пример 3.

Режимы получения ИВ.

Расстояние между фрезами валковых измельчителей - 100 мм.

Размер ячейки калибрующей решетки второй стадии измельчения - 10 мм.

Затем материал, прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзионного типа, где измельчение осуществляют при усилии сдвига 6 кН и градиенте скорости сдвига 100 с-1. После отделения корда и фракционирования через сито с размером ячейки 3 мм получают продукт с содержанием кордного волокна 4% и металла 0.01%.

Режимы приготовления ДВК.

Частота вращения смесительного ротора - 700 об/мин.

Степень заполнения смесительной камеры - 2%.

Содержание серы - 2 мас.ч. и пластификатора - масло МП-75 - 2 мас.ч. на 100 мас.ч. ИВ.

Время смешения - 7 с.

Режимы переработки ДВК.

T=143oC, P=20 МПа, τ = 20 мин.

Показатели вулканизатов:

σраз.= 6.4 МПа; εотн.= 200%; χ = 60 килоциклов.

Пример 4.

Режимы получения ИВ.

Расстояние между фрезами валковых измельчителей - 50 мм.

Размер ячейки калибрующей решетки второй стадии измельчения - 40 мм.

Затем материал, прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзионного типа, где измельчение осуществляют при усилии сдвига 20 кН и градиенте скорости сдвига 500 c-1. После отделения корда и фракционирования через сито с размером ячейки 2 мм получают продукт с содержанием остаточного кордного волокна 5% и металла 0.04%.

Режимы приготовления ДВК.

Частота вращения смесительного ротора - 700 об/мин.

Степень заполнения смесительной камеры - 2%.

Содержание серы - 3 мас.ч. и пластификатора - масло МП-75 - 4 мас.ч. на 100 мас.ч. ИВ.

Время смешения - 60 с.

Режимы переработки ДВК.

T=175oC, P=4 МПа, τ = 10 мин.

Показатели вулканизатов:

σраз.= 7.0 МПа; εотн.= 210%; χ = 100 килоциклов.

Пример 5.

Режимы получения ИВ.

Расстояние между фрезами валковых измельчителей - 50 мм.

Размер ячейки калибрующей решетки второй стадии измельчения - 40 мм.

Затем материал, прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзинного типа, где измельчение осуществляют при усилии сдвига 20 кН и градиенте скорости сдвига 500 с-1. После отделения корда и фракционирования через сито с размером ячейки 1 мм получают продукт с содержанием остаточного кордного волокна 4% и металла 0.05%.

Режимы приготовления ДВК.

Частота вращения смесительного ротора - 700 об/мин.

Степень заполнения смесительной камеры - 20%.

Содержание серы - 2 мас.ч. и пластификатора - масло МП-75 - 2 мас.ч. на 100 мас.ч. ИВ.

Время смешения - 60 с.

Режимы переработки ДВК.

T=143oC, P=20 МПа, τ = 40 мин.

Показатели вулканизатов: σраз.= 6.1 МПа; εотн.= 180%; χ = 110 килоциклов.

Пример 6.

Режимы получения ИВ.

Расстояние между фрезами валковых измельчителей - 100 мм.

Размер ячейки калибрующей решетки второй стадии измельчения - 10 мм.

Затем материал, прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзинного типа, где измельчение осуществляют при усилии сдвига 15 кН и градиенте скорости сдвига 500 с-1. После отделения корда и функционирования через сито с размером ячейки 3 мм получают продукт с содержанием кордного волокна 3% и металла 0.04%.

Режимы приготовления ДВК.

Частота вращения смесительного ротора - 700 об/мии.

Степень заполнения смесительной камеры - 2%.

Содержание серы - 5 мас.ч. и пластификатора - масло МП-75 - 5 мас.ч. на 100 мас.ч. ИВ.

Время смешения - 15 с.

Режимы переработки ДВК.

T=143oC, P=4 МПа, τ = 40 мин.

Показатели вулканизатов:

σраз.= 6.2 МПа; εотн.= 170%; χ = 70 килоциклов.

Пример 7.

Режимы получения ИВ.

Расстояние между фрезами валковых измельчителей - 50 мм.

Размер ячейки калибрующей решетки второй стадии измельчения - 10 мм.

Затем материалу прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзинного типа, где измельчение осуществляют при усилии сдвига 15 кН и градиенте скорости сдвига 200 с-1. После отделения корда и фракционирования через сито с размером ячейки 2 мм получают продукт с содержанием кордного волокна 4% и металла 0.05%.

Режимы приготовления ДВК.

Частота вращения смесительного ротора - 300 об/мин.

Степень заполнения смесительной камеры - 20%.

Содержание серы - 2 мас.ч. и пластификатора - масла МП-75 - 3 мас.ч. на 100 мас.ч. ИВ.

Время смешения - 15 с.

Режимы переработки ДВК.

T=165oC, P=10 МПа, τ = 20 мин.

Показатели вулканизатов:

σраз.= 6.2 МПа; εотн.= 170%; χ = 120 килоциклов.

Пример 8.

Режимы получения ИВ.

Расстояние между фрезами валковых измельчителей - 50 мм.

Размер ячейки калибрующей решетки второй стадии измельчения - 10 мм.

Затем материал, прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзионного типа, где измельчение осуществляют при усилии сдвига 15 кН и градиенте скорости сдвига 200 с-1. После отделения корда и фракционирования через сито с размером ячейки 2 мм получают продукт с содержанием кордного волокна 3% и металла 0.05%.

Режимы приготовления ДВК.

Частота вращения смесительного ротора - 700 об/мин.

Степень заполнения смесительной камеры - 5%.

Содержание серы - 2 мас.ч. и пластификатора - масла МП-75 - 3 мас.ч., на 100 мас.ч. ИВ.

Время смешения - 15 с.

Режимы переработки ДВК.

T=175oC, P=10 МПа, τ = 20 мин.

Показатели вулканизатов:

σраз.= 6.5 МПа; εотн.= 190%; χ = 100 килоциклов.

Пример 9.

Режимы получения ИВ.

Расстояние между фрезами валковых измельчителей - 50 мм.

Размер ячейки калибрующей решетки второй стадии измельчения - 10 мм.

Затем материал, прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзионного типа, где измельчение осуществляют при усилии сдвига 15 кН и градиенте скорости сдвига 200 с-1. После отделения корда и фракционирования через сито с размером ячейки 2 мм получают продукт с содержанием остаточного кордного волокна 4% и металла 0.08%.

Режимы приготовления ДВК.

Частота вращения смесительного ротора - 1000 об/мии.

Степень заполнения смесительной камеры - 20%.

Содержание серы - 2 мас.ч. и пластификатора - масла МП-75 - 3 мас.ч. на 100 мас.ч. ИВ.

Время смешения - 45 с.

Режимы переработки ДВК.

T=170oC, P=10 МПа, τ = 20 мин.

Показатели вулканизатов: σраз.= 6.8 МПа; εотн.= 220%; χ = 130 килоциклов.

Пример 10.

Режимы получения ИВ.

Расстояние между фрезами валковых измельчителей - 50 мм.

Размер ячейки калибрующей решетки второй стадии измельчения - 25 мм.

Затем материал, прошедший через калибровочную решетку, подают на третью стадию в измельчитель экструзионного типа, где измельчение осуществляют при усилии сдвига 20 кН и градиенте скорости сдвига 500 с-1. После отделения корда и фракционирования через сито с размером ячейки 2 мм получают продукт с содержанием остаточного кордного волокна 4% и металла 0.06%.

Режимы приготовления ДВК.

Частота вращения смесительного ротора - 700 об/мин.

Степень заполнения смесительной камеры - 10%.

Содержание серы - 4 мас.ч. и пластификатора - масла И-8А - 2 мас.ч. на 100 мас.ч. ИВ.

Время смешения - 60 с.

Режимы переработки ДВК.

T=170oC, P=10 МПа, τ = 10 мин.

Показатели вулканизатов: σраз.= 7.0 МПа εотн.= 200%; χ = 100 килоциклов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРСНАЯ ВУЛКАНИЗУЕМАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2143444C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕЗИНОВЫЙ ПОРОШОК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2465133C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

| СПОСОБ ОТДЕЛЕНИЯ ВОЛОКНИСТЫХ ВКЛЮЧЕНИЙ ИЗ ПРОДУКТОВ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211146C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ НА ОСНОВЕ РЕЗИНЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА | 1995 |

|

RU2095513C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2014 |

|

RU2570433C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ПОЛИУРЕТАНОВОГО ПОКРЫТИЯ | 1998 |

|

RU2151160C1 |

| Способ отделения ферромагнитных включений из продуктов измельчения изношенных шин и устройство для его осуществления | 2001 |

|

RU2225261C2 |

В способе переработки изношенных покрышек отделяют бортовые кольца от покрышки, разрезают ее вдоль образующей, взмельчают при нормальных условиях в три стадии. На первой и второй стадиях используют измельчители валкового типа с наборами фрез с расстоянием между ними 50 - 100 мм и в измельчителе второй ступени используют калибрующую решетку с отверстиями размером 10 - 40 мм в диаметре. Затем фракционируют полученный измельченный вулканизат и тонко измельчают на третьей стадии с последующей сепарацией и фракционированием на сите измельченного вулканизата и последующей его переработкой путем смешения с вулканизующим агентом и пластификатором и переработку полученной композиции методом прессования. Измельчение на третьей стадии осуществляют в аппарате экструзионного типа в условиях сдвиговых деформаций, достаточных для вскрытия текстильного и металлического корда без его дополнительного измельчения. Операцию фракционирования осуществляют через сито с размером ячеек 1-5 мм. Для смешения измельченного вулканизата с вулканизирующим агентом и пластификатором используют аппарат со смесительным ротором лопастного типа с частотой вращения ротора 300 - 1000 об/ мин, степенью заполнения аппарата 2 - 20% в течение 7-60 c. Компоненты в композиции имеют следующее соотношение, мас.ч.: измельченный вулказитат 100, вулканизирующий агент 1 - 5, пластификатор 1 - 5. Прессование осуществляют в пресс-форме пуансонного типа при температуре 143 - 180oC, давлении 4-20 МПА в течение 10-40 мин. Способ позволяет использовать измельченный вулканизат широкого фракционного состава, снизить энергозатраты, реализовать оптимальную морфологию частиц измельченного вулканизата, эффективно его модифицировать. 3 з.п. ф-лы, 1 табл.

Измельченный вулканизат - 100

Вулканизующий агент - 1 - 5

Пластификатор - 1 - 5

а прессование осуществляют в пресс-форме пуансонного типа при температуре 143 - 180oС, давлении 4 - 20 МПа в течение 10 - 40 мин.

| Переработка изношенных шин | |||

| - М.: ЦНИИТЭНефтехим, 1982, с.88-93, 97-98 | |||

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2043924C1 |

| US 4264481 A, 1981 | |||

| ДЕГРАДИРУЕМЫЙ ПОЛИМЕР ЖЕВАТЕЛЬНОЙ РЕЗИНКИ | 2002 |

|

RU2302120C2 |

Авторы

Даты

1999-03-27—Публикация

1997-04-04—Подача