Изобретение относится касается резины, в частности к способа изготовления плиты на основе резины для железнодорожного переезда.

В современном производстве резиновых смесей и изделий из них, например пневматических шин, образуются неизбежные отходы, которые в настоящее время еще не могут быть переработаны полностью как добавки к резиновым смесям для основных изделий шин.

Это создает материальную и экономичную основу для изготовления других, кроме шин, изделий из резины или на основе резины.

Известны плиты настила для железнодорожного переезда, выполненные из резины с твердостью 30 90 единиц по твердомеру типа A и деревянной основы [1, 2]

Недостатком известных плит является их недостаточная прочность и долговечность вледствие особенностей свойств выбранных материалов.

Известен также способ изготовления упругого покрытия [3] ближайший аналог при осуществлении которого к измельченному упругому материалу типа резины добавляют полибутадиен в качестве вещества для предварительной обработки. Это вещество образует покрытие на крупинках упругого материала, который затем перемешивают со связующим материалом, например уретаном. Полученной смесью покрывают, например, дорожное основание и дают отвердеть. Недостатком известного способа также является недостаточная прочность получаемого покрытия из-за наличия ослабленных границ раздела между частицами вулканизованного материала и связующих веществ.

Целью изобретения является изготовление плиты на основе резины для железнодорожного переезда из резиносодержащих отходов шинного производства, превосходящей известные технические решения по прочности и сроку службы (долговечности).

Поставленная цель достигается тем, что в качестве резиносодержащих отходов используют отходы первой стадии резиносмешения, которые после добавления к ним 5 25% резиномасляных отходов, перерабатывают в вулканизируемую резиновую смесь с последующим охлаждением до 20 30oC, отходы измельченного обрезиненного текстильного корда, отходы обрезиненного металлокорда, а также измельченные отходы вулканизированной резиновой смеси, предварительно смешанные с заблокированной протекторной смесью в соотношении, мас. ч.(25 50) (75 50), антиозонантом N-фенил-N-изопропил-n-фенилендиамином в количестве 0,5 1,5 мас.ч. на 100 мас.ч. каучука протекторной смеси и противостарителем, при этом массовое соотношение отходов первой стадии резиносмешения, обрезиненного текстильного корда, обрезиненного металлокорда и отходов вулканизированной резиновой смеси составляет (50 85):(5 20):(5-20):(5 10), после переработки отходов их охлаждают до 20 -30oC, сборку отходов в монолит осуществляют послойно, а вулканизацию осуществляют в паровом котле под давлением.

Кроме того, верхнюю часть плиты толщиной 10 20 мм изготавливают из отходов вулканизированной резиновой смеси, переработанных в вулканизируемую резиновую смесь.

Выбор в качестве отходов отходов первой стадии резиносмешения - обоснован тем, что эти отходы в настоящее время являются наиболее массовыми и только частично перерабатываются по прямому назначению в шинные резины.

Эти отходы представляют собой куски резиновой смеси переменного состава и свойств различных размеров, содержащие сыпучий материал, чаще техуглерод.

При добавке образующихся также на 1-й стадии смешения резиномасляных отходов и при введении ускорителей и серы могут перерабатываться в вулканизируемую резиновую смесь с достаточно высоким уровнем физико-механических свойств.

Выбор для изготовления плит для железнодорожных переездов текстильных резино-кордных отходов обоснован тем, что в настоящее время резино-кордные отходы не перерабатываются полностью, а частично используются для изготовления низкоэкономичных изделий, например кровли.

Кроме того, применение в плитах резино-кордных отходов в слоях плиты под покровной резиной способствует повышению ее прочности, долговечности, твердости и упругой жесткости.

Выбор отходов обрезиненного металлокорда обоснован тем, что эти отходы в другие изделия не перерабатываются и в то же время введенные в средние слои плиты придают ей необходимую жесткость, прочность и вес, необходимые для соединения плит железнодорожного переезда с помощью металлических или других креплений в единый блок перееезда.

Выбор отходов вулканизированной резиновой смеси с последующим измельчением и переработкой в вулканизируемую резиновую смесь обоснован тем, что поверхность плиты железнодорожного переезда должна иметь высокую износостойкость, высокий коэффициент трения и, кроме того, высокое сопротивление старению, растрескиванию и высокую озоностойкость.

Эти отходы после смешения с протекторной смесью и дополнительного введения антиозонанта и противостарителя обладают вышеперечисленными свойствами.

Массовое соотношение отходов, 50 85 отходов первой стадии смешения, 5 20 резино-кордных текстильных отходов, 5 20 металлокордных отходов и 5 - 10 отходов вулканизированной резиновой смеси обоснован экономическими и техническими соображениями, а также сравнительными результатами испытаний.

Предлагаемый способ изготовления плиты на основе резины для железнодорожного переезда осуществлен следующим образом. Собранные отходы первой стадии резиносмешения перерабатывают в резиносмесителях РС 250 20 или РС 270 30 с добавлением 5 25% резиномасляных отходов с последующей обработкой на вальцах, срезанием с вальцов рулончиками весом 15 20 кг и укладкой на этажерки.

После анализа рулончиков по пластичности и плотности (удельному весу) рулончики комплектуют в заправки и на тех же резиносмесителях и вальцах в смесь вводят ускорители и серу, с вальцов готовую вулканизированную резиновую смесь срезают листами, охлаждают до 20 30oC, укладывают на поддоны через прокладку и подают на участок сборки плит.

Отходы обрезиненного текстильного корда предварительно измельчают на шинорезе, обрабатывают на дробильных вальцах и формируют в лист на гладильных фальцах суммарной толщиной 10 40 мм. Отходы обрезиненного металлокорда предварительно собирают в специальную форму-рамку и подпрессовывают в пластину толщиной 10 40 мм, после обрезки и закроя пластины подают на сборку плиты.

Отходы вулканизированной резиновой смеси предварительно довулканизовывают в паровом котле или камере, измельчают последовательно на шинорезе, дробильных вальцах и размольных вальцах, далее в резиносмесителе РС 250 20 смешивают с забракованной по уровню пластичности или модуля вулканизатов протекторной смесью в соотношении 25 -50 мас. ч.измельченного вулканизата и 75 50 мас. ч. забракованной протекторной смеси, при этом вулканизуемую резиновую смесь вводят дополнительно противостаритель и антиозонант N-фенил-N-изопропил-n-фенилендиамин в количестве 0,5 1,5 мас.ч. на 100 мас. ч. каучука протекторной смеси и недостающее количество ускорителя и серы.

Вулканизируемую резиновую смесь срезают листами, охлаждают до 20 - 30oC, укладывают на поддоны через прокладку и подают на участок сборки плит.

Сборку плит осуществляют из закроенных слоев резиносодержащих отходов, закладывая послойно в вулканизационную форму, невулканизованный массив, подпрессовывают на прессе в вулканизационной форме и далее подают на вулканизацию под давлением в вертикальный паровой котел-автоклав.

Характеристика применяемого для подготовки резиносодержащих отходов шинного производства, сборки и вулканизации плит оборудования.

1. Резиносмеситель РС-250-20

Число оборотов роторов 20 об/мин

Мощность двигателя 500 кВт

2. Смесительные вальцы

Диаметр валка 660 мм

Длина рабочей части валка 2130 мм

3. Шинорез

Количество оборотов ротора 600 об/мин

Мощность двигателя 132 кВт

4. Дробильные вальцы Др 800 550/550

Диаметр валка 550 мм

Длина рабочей части валка 800 мм

Фрикция 1 3,08

Окружная скорость валков

Переднего 13 м/мин

Заднего 40 м/мин

Мощность двигателя 160 кВт

4. Размольные вальцы P 800 500/500

Фрикция 1 4 или 1 5

Окружная скорость валков

Переднего 10 м/мин

Заднего 50 м/мин

или

Переднего 8 м/мин

Заднего 40 м/мин

Мощность двигателя 132 кВт

6. Оборудование для сборки монолита плиты

Вулканизационный пресс: мощность 400 т,размер плит 2000 • 1300 мм.

7. Вулканизационный котел(автоклав-пресс) АПУ-650-2000. Диаметр 2000 мм, расчетное давление 7 кгс/см2.

На чертеже приведена схема технологического процесса изготовления плит на основе резины для железнодорожных переездов.

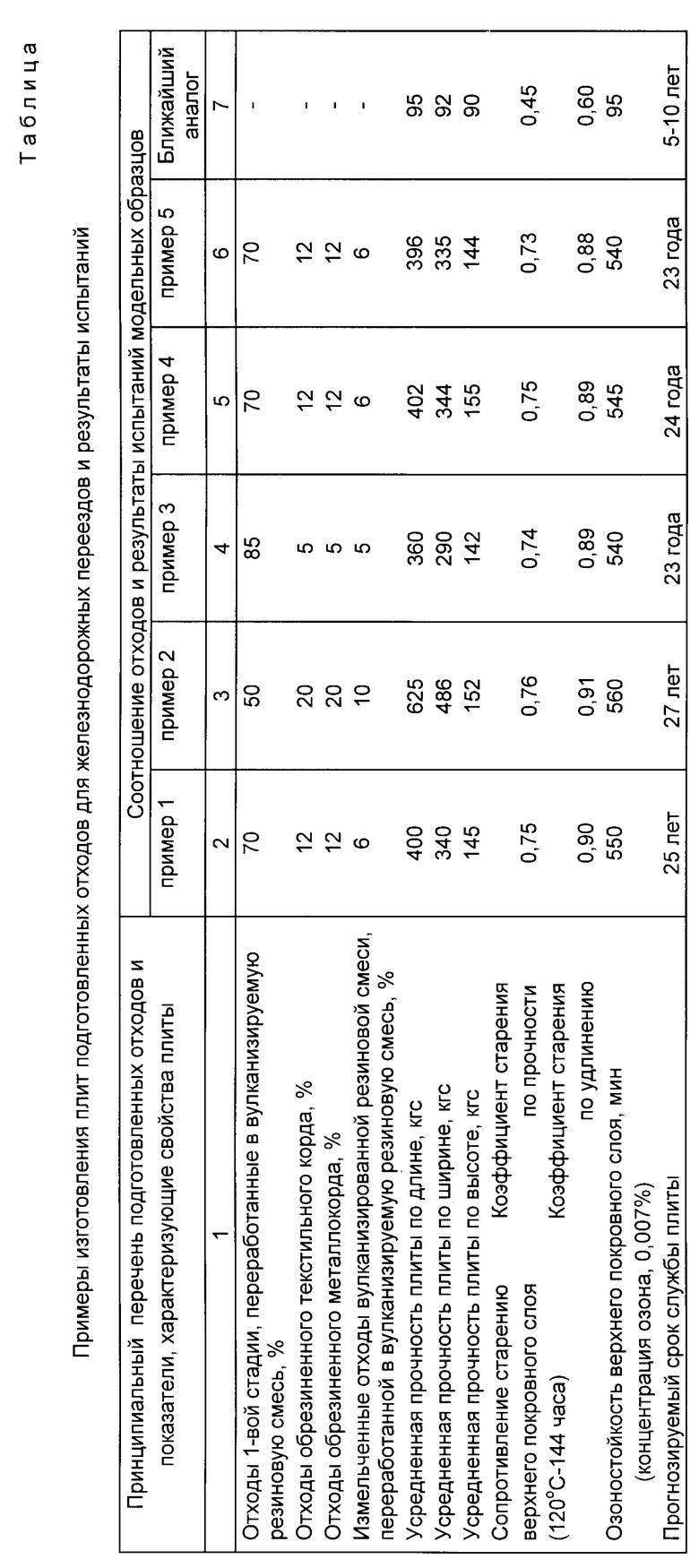

Примеры изготовления плит на основе резиносодержащих отходов для железнодорожных переездов и результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНЫЙ ПЕРЕЕЗД | 1995 |

|

RU2100514C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ВУЛКАНИЗОВАННЫХ ПОКРЫШЕК | 1996 |

|

RU2119870C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2099362C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ ОТХОДОВ | 1994 |

|

RU2088402C1 |

| ПОКРЫШКА ПНЕВМАТИЧЕСКОЙ ШИНЫ РАДИАЛЬНОГО ПОСТРОЕНИЯ | 1995 |

|

RU2088424C1 |

| ПОКРЫТИЕ ЖЕЛЕЗНОДОРОЖНОГО ПЕРЕЕЗДА НА ЖЕЛЕЗОБЕТОННЫХ ШПАЛАХ | 2000 |

|

RU2190057C2 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2130468C1 |

| АКТИВАТОР АДГЕЗИИ | 1995 |

|

RU2095378C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1995 |

|

RU2098433C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

Сущность изобретения: в качестве перерабатываемых резиносодержащих отходов используют отходы первой стадии резиносмещения, которые после добавления в ним 5 - 25% резиномасляных отходов перерабатывают в вулканизируемую резиновую смесь с последующим охлаждением до 20 - 30oC, отходы измельченного обрезиненного текстильного корда, отходы обрезиненного металлокорда, а также измельченные отходы вулканизированной резиновой смеси, предварительно смешанной с забракованной протекторной смесью в соотношении, мас. ч.: (25 - 50) : (75 - 50), антиозонатом N-фенил-N-изопропил-n-фенилендиамином в количестве 0,5 - 1,5 мас.ч. на 100 мас.ч. каучука протекторной смеси и противостарителем, при этом массовое соотношение отходов первой стадии резиносмешения, обрезиненного текстильного корда, обрезиненного металлокорда и отходов вулканизированной резиновой смеси составляет (50 - 85) : (5 - 20) :(5 - 20) : (5 - 10), после переработки отходов их охлаждают до 20 - 30oC, сборку отходов в монолит осуществляют послойно, а вулканизацию осуществляют в паровом котле под давлением. Кроме того, верхнюю часть плиты толщиной 10 - 20 мм изготавливают из отходов вулканизированной резиновой смеси, переработанных в вулканизируемую резиновую смесь, 1 з. п. ф-лы, 1 табл.,1 ил.

| JP, заявка, 62225603, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| JP, заявка, 6141571, 1(2)-53 [397], 1986 | |||

| JP, заявка, N 61164415, 7(4)-46 [444], 1986. | |||

Авторы

Даты

1997-11-10—Публикация

1995-02-07—Подача