Изобретение относится к области металлургии, а именно к составам сплавов высокого электросопротивления системы железо-хром-алюминий и изделий, выполненных из него и может быть использовано для электронагревательных печей, бытовых приборов и аппаратов теплового действия.

Задача, на решение которой направлено изобретение, заключается в создании материала для низкотемпературных нагревателей, имеющего высокое электросопротивление и достаточную прочность в сочетании с пластичностью, обеспечивающую возможность получения сверхтонкого материала, в частности, тонкой проволоки и микронной фольги. Кроме того, этот материал не должен содержать остродефицитных и дорогостоящих легирующих добавок и иметь минимальную стоимость.

Известен сплав на основе железа с высоким омическим сопротивлением, содержащий, мас.%:

Хром - 15,0 - 30,0

Алюминий - 3,0 - 7,0

Один из элементов: бериллий, барий, магний - 0,001 - 0,5

Железо и примеси - Остальное

(Патент США N 3579329 НКИ 75-124, опубликованный 1971 г.).

Свойства сплава: удельное электросопротивление ρ = = 1,30 - 1,40 мкОм•м, предел прочности Gb=65-70 кг/мм2, предел текучести Gт=35-45 кг/мм2. Однако этот сплав обладает недостаточной технологической пластичностью и не может быть использован при производстве микронных фольг.

Известно изделие (фольга толщиной 0,05 мм), изготовленное из сплава на основе железа системы железо - хром - алюминий, содержащего, мас.%:

Хром - 14,5 - 22,5

Алюминий - 4,5 - 5,5

Церий - 0,001 -0,005

Иттрий - 0,005 - 0,5

Цирконий - 0,005 - 0,3

Железо - Остальное,

причем сумма хром + алюминий = 19,1 - 27,8, а сумма церий + иттирий = 0,07 - 0,54.

(Патент РФ N 2070604, описание, МКИ C 22 C 38/28 опубл. 1996 г.).

Недостатком известного изделия является его невысокое электросопротивление.

Известны изделия (проволока и фольга микронных сечений - 0,03 - 0,2 мм) изготовленные из сплава системы железо - хром - алюминий для резисторов, удельное электросопротивление которых составляет 1,4 - 1,5 мкОм•м. Сплав содержит, мас.%:

Хром - 13,8 - 15,2

Алюминий - 5,0 - 5,7

Молибден - 1,1 - 1,5

Ванадий - 3,2 - 3,8

Железо - Остальное

(Справочник под ред. Молотилова Б.В. "Прецизионные сплавы" М. "Металлургия", 1983 г., с. 331 - 333).

Недостаток известных изделий заключается в их высокой стоимости, связанной с содержанием в сплаве, из которых они изготовлены, дорогостоящих легирующих добавок.

Наиболее близкими по технической сущности и достигаемому результату к изобретению является сплав на основе железа, содержащий, мас.%:

Хром - 13,5 - 15,5

Алюминий - 4,5 - 5,5

Кремний - ≤ 1,0

Титан - 0,2 - 0,6

Никель - ≤ 0,6

Железо - Остальное

(Справочник под редакцией Б. В. Молотилова "Прецизионные сплавы", М. "Металлургия" 1983 г., с. 315) (Прототип изобретения "Сплав").

Известный сплав обладает сравнительно невысоким уровнем удельного электросопротивления (номинальное значение ρ = = 1.29 мкОм•м) и недостаточной прочностью в готовом состоянии. Временное сопротивление разрыву составляет менее Gв = 65 кГс/мм2, что не позволяет производить механическую и пластическую обработку при изготовлении изделий из него.

Известное изделие, изготовленное из сплава железа системы железо - хром - алюминий с повышенным электросопротивлением, а именно проволока диаметром 30 мкм

Сплав содержит, мас.%:

Хром - 13,8 - 15,2

Алюминий - 5,0 - 5,7

Ванадий - 3,2 - 3,8

Молибден - 1,1 - 1,6

Церий - 0,01 - 0,03

Железо - Остальное

Свойства сплава, из которого изготовлено изделие:

удельное электросопротивление ρ = 1,45 - 1,55 мкОм•м, предел прочности Gв = 85 - 92 кг/мм, относительное удлинение δ = 10 - 12%. При таком удельном электросопротивлении нагреватели из сплава указанной композиции при рабочих температурах 100-300oC должны обладать допустимой удельной поверхностной мощностью P = 6-8 Вт/см

(Авторское свидетельство СССР N 592865, описание МКИ C 22 C 38/24, опубл. 1978 г.). (Прототип изобретения "Изделие").

Недостатком известного изделия является его высокая стоимость из-за легирования сплава, из которого оно изготовлено, дефицитными и дорогостоящими добавками.

Техническим результатом изобретения является повышение омического сопротивления и прочности сплава и изделий, выполненных из него, при сохранении уровня технологической пластичности сплава и увеличение допустимой удельной поверхности мощности в изделиях.

Сущность изобретения заключается в том, что в сплаве на основе железа с высоким электросопротивлением, содержащим хром, алюминий, кремний и титан, согласно изобретению, компоненты содержатся в следующем соотношении, мас.%:

Хром - 13,5 - 15,5

Алюминий - 4,5 - 6,0

Кремний - 0,3 - 1,2

Титан - 0.2 - 0,6

Железо и неизбежные примеси - Остальное,

при этом содержание хрома и алюминия определено соотношением % Cr + 6 (% Al) = 49-50.

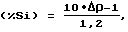

Содержание кремния назначают в зависимости от заданного прироста удельного электросопротивления в соответствии с соотношением

где Δρ - - прирост удельного электросопротивления по отношению к удельному электросопротивлению сплава с минимальным содержанием кремния, мкОм•м.

Сущность изобретения заключается также в том, что изделия с повышенным электросопротивлением выполнены из сплава вышеуказанного состава. Допустимая удельная поверхностная мощность изделий составляет не менее 9 Вт/см при рабочей температуре 100•300oC.

Увеличение содержания алюминия до 6% позволяет повысить удельное электросопротивление. Дальнейшее увеличение содержания алюминия сопровождается падением технологической пластичности, что не дает возможности изготовлять фольгу сверхтонких толщин.

Увеличение содержания кремния до 1,2% вызывает прирост удельного электросопротивления. Дальнейшее увеличение содержания кремния снижает деформируемость сплава при холодной прокатке.

Соблюдение зависимости %Cr + 6(%Al) = 49-50 необходимо для обеспечения высокой прочности материала при сохранении его удовлетворительной технологической пластичности.

Отклонение от предложенной зависимости в меньшую или большую сторону приводит соответственно либо к уменьшению удельного электросопротивления, либо к снижению пластических свойств.

Содержание кремния может быть выбрано в зависимости от заданного прироста удельного электросопротивления по предложенному соотношению, указанному выше.

Выполнение изделий из предложенного сплава обеспечивает высокий уровень их свойств, таких как удельное электросопротивление, допустимая удельная поверхностная мощность, прочность и пластичность.

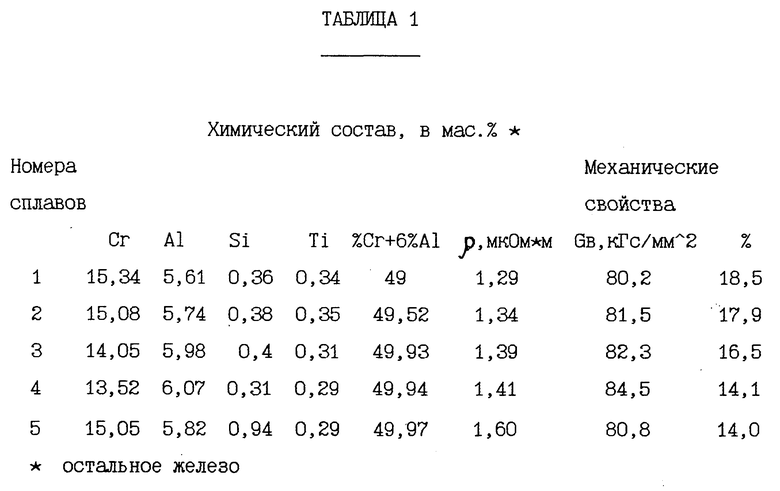

Пример 1. Сплав после выплавки в открытых индукционных печах, ковки, горячей и холодной прокатки с промежуточными термообработками имеет химический состав и обладает электрическими и механическими свойствами согласно таблице 1.

Из таблицы 1 видно, что повышение содержания алюминия до 6% приводит к увеличению удельного сопротивления до величины 1,41 мкОм•м, существенно превосходящей значения его в прототипе. При этом соблюдение суммарного соотношения хрома и алюминия в предложенных пределах (49 - 50) позволяет получать материал с временным сопротивлением разрыву Gв ≥ 80 кГс/мм2 при удовлетворительном относительном удлинении = 14 - 18%, что находится на уровне свойств прототипа.

Пример 2

Учитывая необходимость повышения удельного электросопротивления на 0,15 - 0,25 мкОм•м при дальнейших расчетах необходимого содержания кремния использовали сплав N 1 с фиксированными значениями хрома (15,34%) и алюминия (5,51%) и удельного электросопротивления (1,29 мкОм•м). Содержание кремния определяли по предложенной зависимости

Затем выплавляли и обрабатывали сплавы расчетного состава по технологии, описанной в примере 1. Удельное электросопротивление полученных сплавов составило 1,44 и 1,54 мОм•м соответственно.

Пример 3. Микронную фольгу повышенной прочности толщиной 10 - 50 мкм изготавливали из сплава, содержащего, мас.%: хром - 14,06; алюминий - 5,98; кремний - 0,40; титан - 0,31; железо и примеси - остальное. Выплавка и обработка сплава осуществлялась по технологии, описанной в примере 1. Путем холодной прокатки со степенью деформации 78% изготавливали фольгу толщиной 20 мкм, временное сопротивление составило 81,8 кГс/мм при относительном удлинении 16,9%. При этом допустимая удельная поверхностная мощность при рабочей температуре 280oC равнялась 9,1 Вт/см, что выше соответствующих значениях прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проволока для нагревательных элементов, выполненная из сплава на основе железа | 2022 |

|

RU2795033C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ | 2010 |

|

RU2451104C1 |

| Сплав на основе алюминия для производства проволоки и способ её получения | 2021 |

|

RU2753537C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2010 |

|

RU2458151C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2014 |

|

RU2544331C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ВЫСОКОПРОЧНОГО СПЛАВА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2569285C1 |

| Сплав на основе титана и изделие, выполненное из него | 2015 |

|

RU2610657C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| ЖАРОСТОЙКИЙ СПЛАВ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2030479C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

Изобретение относится к области металлургии, а именно к составам сплавов высокого электросопротивления системы железо-хром-алюминий и к изделиям, выполненным из него, и может быть использовано для электронагревательных печей, бытовых приборов и аппаратов теплового действия. Сущность изобретения заключается в том, что в сплаве на основе железа с высоким электросопротивлением, содержащим хром, алюминий, кремний и титан, согласно изобретению компоненты содержатся в следующем соотношении (мас. %): хром 13,5-15,5, алюминий 4,5-6,0, кремний 0,3-1,2, титан 0,2-0,6, железо и неизбежные примеси - остальное, при этом содержание хрома и алюминия определено соотношением % Сr+6%Аl=49-50. Сущность изобретения заключается также в том, что изделия с повышенным электросопротивлением выполнены из сплава указанного состава. При этом допустимая удельная поверхностная мощность при рабочих температурах 100-300oС составляет не менее 9 Вт/см2. Технический результат изобретения заключается в создании материала для низкотемпературных нагревателей, имеющего высокое электросопротивление и достаточную прочность в сочетании с пластичностью, обеспечивающую возможность получения сверхтонкого материала, в частности тонкой проволоки и микронной фольги. Кроме того, этот материал не содержит остродефицитных и дорогостоящих легирующих добавок и имеет минимальную стоимость. 2 с. и 2 з.п.ф-лы, 1 табл.

Хром - 13,5 - 15,5

Алюминий - 4,5 - 6,0

Кремний - 0,3 - 1,2

Титан - 0,2 - 0,6

Железо и примеси - Остальное

при этом содержание хрома и алюминия определено соотношением % Cr + 6 (%Al) = 49-50.

где Δρ - прирост удельного электросопротивления по отношению к удельному электросопротивлению сплавов с минимальным содержанием кремния, мкОм•м.

| Прецизионные сплавы // Справочник Под ред.Молотилова Б.В | |||

| - М.: Металлургия, 1983, с.331-333 | |||

| RU 2070604 C1, 20.12.96 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО С УСТРОЙСТВАМИ ДЛЯ САМОЗАГРУЗКИ И САМОРАЗГРУЗКИ | 1994 |

|

RU2082631C1 |

| Устройство для зажима бревен в деревообрабатывающих станках | 1976 |

|

SU573343A1 |

| Способ получения композиционных составов | 1933 |

|

SU35369A1 |

| Ножницы для резки прутков | 1972 |

|

SU625585A3 |

| DE 3813685 A1, 03.11.88. | |||

Авторы

Даты

1999-03-27—Публикация

1998-07-06—Подача