Изобретение относится к электродному производству, в частности к производству анодной массы для самообжигающихся анодов алюминиевых электролизеров и может быть использовано при производстве обожженных анодов.

В настоящее время основная доля производства в России приходится на крупные алюминиевые заводы, которые одновременно производят анодную массу для самообжигающихся анодов алюминиевых электролизеров. При этом крупнотоннажное производство анодной массы на каждом заводе требует значительного нефтяного или пекового кокса, которое не может быть обеспечено одним из существующих поставщиков из-за ограниченных объемов производства. В результате этого алюминиевые заводы закупают для производства анодной массы нефтяной или пековый коксы у нескольких заводов-поставщиков. Поступающие коксы перерабатываются по мере их поступления. В силу того, что разные нефтеперерабатывающие или коксохимические предприятия используют для производства различные по своей природе и свойствам нефтяные остатки или каменноугольные пеки коксы, поступающие в производство анодной массы, существенно различаются по своим свойствам, хотя в большинстве своем они отвечают требованиям алюминиевой промышленности России.

Различные свойства коксов дестабилизируют технологию производства анодной массы ее качество и соответственно качество самообжигающихся анодов. В результате этого процесс электролизера нестабилен и технико-экономические показатели производства алюминия на Российских заводах ниже, чем на зарубежных. Это вызвано тем, что в зарубежных фирмах одним из основных требований к электродному сырью и анодам алюминиевых электролизерах является их однородность и стабильность. Достигается это работой с одним максимум с двумя поставщиками, которые гарантируют изменения свойств сырья в очень узких пределах на заданном уровне. Для большинства зарубежных фирм этот вариант вполне пригоден, т.к. мощность производства анодов на отдельном заводе существенно ниже, чем на российских. Крупнотонажное производство на Российских алюминиевых заводах не позволяет работать таким образом. Из всего сказанного можно сделать вывод, что при существующей технологии при прокалке суммарных коксов, да еще от нескольких поставщиков, в одном прокалочном агрегате достичь одинаковой и стабильной степени прокалки коксов не представляется возможным.

Наиболее близким по своей технической сущности и достигаемому результату является технология подготовки коксов для дальнейшего их использования для производства анодной массы (см. Э.А.Колодин и др., Производство обожженных анодов алюминиевых электролизеров, Москва, "Металлургия", 1980 г., стр. 32).

Согласно этой технологии различные коксы подвергают совместной переработке, используя при этом коксы, близкие по свойствам.

К недостаткам данной технологии следует отнести то, что на практике очень трудно получить от разных поставщиков коксы близкие по свойствам. Поэтому алюминиевые заводы перерабатывают те коксы, которые поступают к ним реально. По мере поступления коксы разгружают по всему складу в свободные зоны склада и произвольно забирают его в производство.

Поэтому изготовленная анодная масса попеременно из каждого кокса или их произвольной смеси может иметь разное качество. Использование такой анодной массы не стабильной по своим свойствам является дестабилизирующим фактором в формировании анода алюминиевого электролизера.

Задачей предлагаемого изобретения является стабилизация свойств прокаленного кокса и за счет этого стабилизация технологии производства анодной массы и ее качества.

Техническим результатом предложенного способа является получение анодной массы со стабильными свойствами в течение длительного периода, независимо от количества поставщиков кокса, поставляемого на завод.

Указанный технический результат достигается тем, что в способе подготовки коксов разных поставщиков перед прокалкой для производства анодной массы алюминиевых электролизеров, включающем складирование коксов одинаковой природы и их совместное предварительное дробление, выделяют по крайней мере две зоны на складской площадке, на которых разгружают коксы от разных поставщиков равномерными горизонтальными слоями, слой за слоем, по мере их поступления, а после окончания заполнения емкости склада в одной из зон подачу кокса на дробление и далее на прокалку производят путем забора кокса с торца многослойного штабеля в этой зоне вертикальными слоями на всю его высоту.

Кратко техническая сущность предлагаемого изобретения поясняется следующим.

Поступающая анодная масса в алюминиевые электролизеры в течение длительного периода должна иметь стабильное качество. Как показывает практический опыт стабильность свойств самообжигающегоя анода является определяющим фактором в обеспечении стабильности и эффективности технологии производства алюминия.

Сравнение предлагаемой технологии по подготовке коксов разных поставщиков перед прокалкой как по прототипу, так и с аналогами показывает, что она отличается раздельной разгрузкой коксов на складской площадке, имеющей по крайней мере две и более зоны, на каждой из которых равномерными горизонтальными слоями, слой за слоем, разгружают кокс, после чего подачу кокса на дробление производят путем его забора с торца многослойного штабеля вертикальными слоями на всю его высоту. Сходных признаков, заявленных в отличительной части формулы изобретения, не обнаружено.

Новая совокупность признаков как известных, так и неизвестных (заявленных) в их тесной взаимосвязи позволяет получить технический результат более высокого уровня.

Технология подготовки коксов разных поставщиков перед прокалкой осуществляется следующим образом.

Существующие складские помещения, снабженные погрузо-разгрузочными механизмами, разделяют на две и более зоны, куда будут складироваться поступающие коксы одинаковой природы.

В зависимости от объемов поставки каждой партии коксов складирование их может осуществляться либо в одной зоне, либо в нескольких зонах сразу горизонтальными слоями определенной толщины.

Каждая последующая партия кокса слой за слоем укладывается на предыдущий, в результате чего формируется штабель (слоеный пирог, сэндвич) из коксов с различными свойствами. После заполнения одной складской зоны переходят к заполнению другой. С заполненной зоны ведут забор коксов с торца зоны по всей высоте штабелей на полную его высоту, после чего смесь коксов направляют на дробление и далее на прокалку.

На примере АО БрАЗ покажем как изменяются свойства коксов при различных способах их подготовки перед прокалкой и после нее.

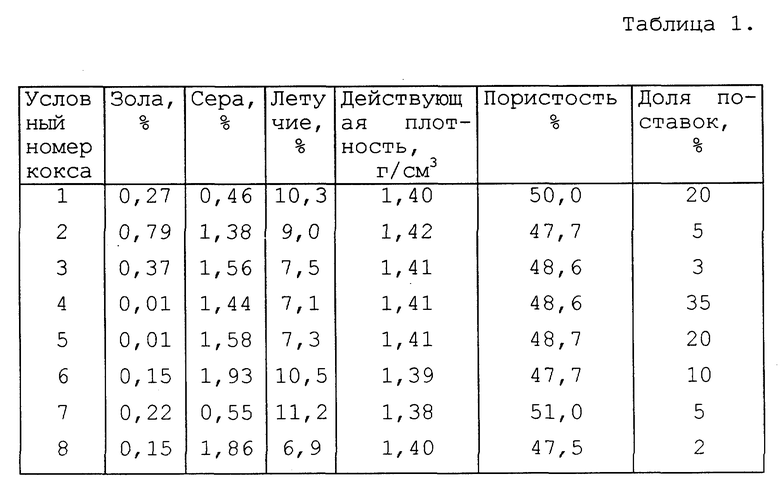

В табл. 1 даны свойства исходных коксов, поставляемых на алюминиевый завод от разных поставщиков.

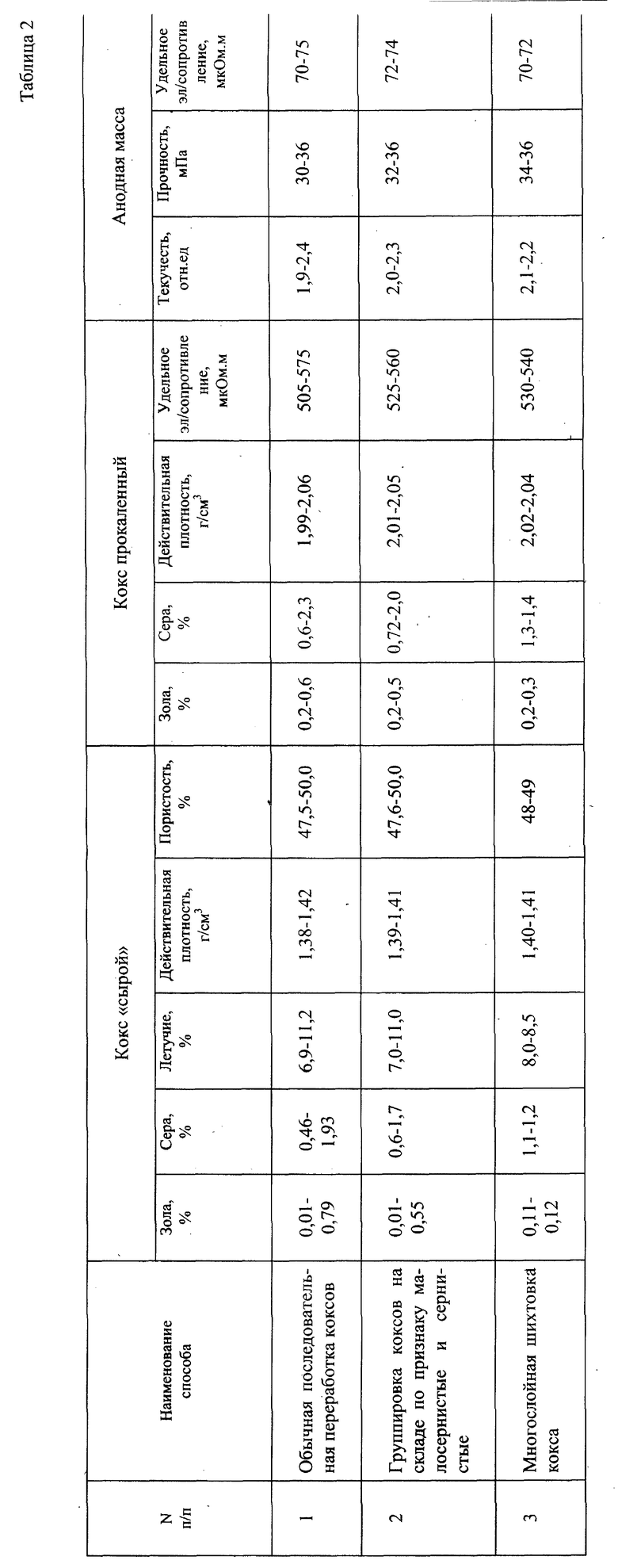

В табл. 2 даны свойства "сырого" и прокаленного кокса при различных способах подготовки.

В таблице 2 представлены три примера полготовки коксов из таблицы 1 в производстве анодной массы.

Пример 1. Обычная последовательная переработка коксов разных поставщиков по мере поступления на склад.

Пример 2. Переработка коксов разных поставщиков с предварительной их группировкой на складе в отдельных зонах по признаку малосернистые и сернистые.

Пример 3. Переработка коксов согласно предлагаемому способу многослойной шихтовки в отдельных зонах склада.

Длительность работы по каждому способу составляла 30 дней и все перечисленные коксы в таблице 1 поступали в переработку в одинаковом соотношении (см. табл. 1). В течение всего периода работы производился отбор проб кокса подаваемого на прокалочную печь и кокса после прокалочной печи через 2 часа. Из разовых проб согласно действующей схеме контроля составляли среднесменную пробу для определения основных физико-химических свойств "сырого" и прокаленного кокса.

В таблице 2 представлены минимальные и максимальные значения каждого контролируемого показателя. Оценку стабильности свойств кокса во всех примерах производили по разнице между максимальным и минимальным значениям показателей, характеризующих свойства "сырого" и прокаленного кокса.

Как следует из данных таблицы 2 последовательная переработка коксов (пример 1) по мере поступления на склад отличается самыми большими разбегами в результатах контроля основных физико-химических свойств "сырого" и прокаленного кокса, подаваемого на производство анодной массы. В результате свойства анодной массы также нестабильны. Об этом свидетельствует самые большие разбеги в значениях текучести, прочности и удельного электросопротивления массы.

Предварительная группировка коксов по признаку сернистые и малосернистые (Пример 2) позволяет несколько снизить пределы колебания свойств "сырого" и прокаленного кокса, подаваемого в производство анодной массы и получить более стабильную по свойствам анодную массу.

Самые стабильные свойства кокса и анодной массы получены при многослойной шихтовке коксов. Об этом свидетельствуют минимальные из всех приведенных способов разбеги в значениях контролируемых показателей.

Данная технология осваивается в промышленном масштабе.

Изобретение относится к электродному производству, в частности к производству анодной массы для самообжигающихся анодов алюминиевых электролизеров. Сущность технического решения заключается в следующем: на складской площадке выделяют/ по крайней мере две зоны, на которые раздельно разгружают коксы одинаковой природы от разных поставщиков равномерными горизонтальными слоями по мере их поступления слой за слоем, после окончания заполнения емкости склада в одной из зон подачу кокса на дробление и далее на прокалку производят путем забора кокса с торца многослойного штабеля в этой зоне вертикальными слоями на всю его высоту. Изобретение позволяет стабилизировать свойства прокаленного кокса и за счет этого стабилизировать технологию производства анодной массы и ее качества. 2 табл.

Способ подготовки коксов разных поставщиков перед прокалкой для производства анодов алюминиевых электролизеров, включающий складирование коксов одинаковой природы и их совместное предварительное дробление, отличающийся тем, что на складской площадке выделяют по крайней мере две зоны, на которых раздельно разгружают коксы от разных поставщиков равномерными горизонтальными слоями по мере их поступления слой за слоем, после окончания заполнения емкости склада в одной из зон подачу кокса на дробление и далее на прокалку производят путем забора кокса с торца многослойного штабеля в этой зоне вертикальными слоями на всю его высоту.

| Э.А.Коллодин и др | |||

| Производство обожженных анодов алюминиевых электролизеров | |||

| - М.: Металлургия, 1980, с.32 | |||

| Обзорная информация "Современное состояние технологии и техники анодных блоков для алюминиевых электролизеров" | |||

| Серия "Производство легких цветных металлов и электродной продукции" | |||

| - М.: ЦНИИЦВЕТМЕТЭИ, МЦМ, 1982, с.19 | |||

| Сушков А.И., Троицкий И.А | |||

| - Металлургия алюминия | |||

| - М.: Металлургия, 1965, с.264 - 265. |

Авторы

Даты

1999-03-27—Публикация

1997-12-02—Подача