Изобретение относится к области цветной металлургии, в частности к получению алюминия электролизом.

Известен способ формирования самообжигающегося анода алюминиевого электролизера при получении алюминия в электролизерах с боковым подводом тока при силе тока 70-85 кА, в котором в зимний период высоту слоя жидкой анодной массы понижают (Цветные металлы, 1988, 6, стр.53-55). Этот способ не позволяет улучшить качество анода и повысить его термическую стойкость.

Известен способ формирования самообжигающегося анода алюминиевого электролизера при получении алюминия в электролизерах с боковым подводом тока, при котором высоту слоя жидкой анодной массы поддерживают 25-50 см, температуру жидкой анодной массы держат 140-160oС. Анодная масса представляет собой смесь кокса и пека (Коробов М.А. и др. Самообжигающиеся аноды алюминиевых электролизеров. М. : Металлургия, 1972 г., стр.181-185). Этот способ принят за ближайший аналог.

Недостатками способа являются низкий выход по току, повышенные расходные коэффициенты по сырью и низкая термическая стойкость анода.

Техническим результатом задачей изобретения является увеличение производительности электролизера за счет увеличения силы тока, снижение удельного расхода сырья и электроэнергии и повышение термической стойкости анода.

Технический результат достигается тем, что в способе формирования самообжигающегося анода в процессе электролиза в электролизерах с боковым подводом тока при силе тока 70-85 кА, включающем периодическую загрузку в анод анодной массы, состоящей из смеси кокса с пеком, имеющим температуру размягчения 110-124oС, и образование жидкой и спеченной части анода, температуру жидкой части анода поддерживают 170-200oС, а ее высоту - 50-70 см, при этом анодную плотность тока выдерживают в интервале 0,8 -0,95 А/см2.

При использовании анодной массы из смеси кокса с пеком, имеющим температуру размягчения 100-124oС, для получения хорошего качества спеченной части анода необходимо, чтобы формирование анода проходило при определенных технологических параметрах.

Температура слоя жидкой анодной массы в центре поверхности анода (на глубине 5 см от поверхности) должна находиться в пределах 170-200oС. Если температура выше 200oС, то анодная масса становится жидкой и через нее проходят вверх газы коксования анода, из-за чего ухудшается состояние атмосферы в электролизном корпусе и за ее пределами, а также ухудшается качество спеченной части анода. В этом случае летучие идут вверх, а не вниз через спеченную часть, где под влиянием высокой температуры происходит крекинг, за счет чего повышается плотность спеченной части анода. Снижение температуры ниже 170oС для анодной массы с пеком, имеющим температуру размягчения 100-124oС, практически не дает положительного эффекта.

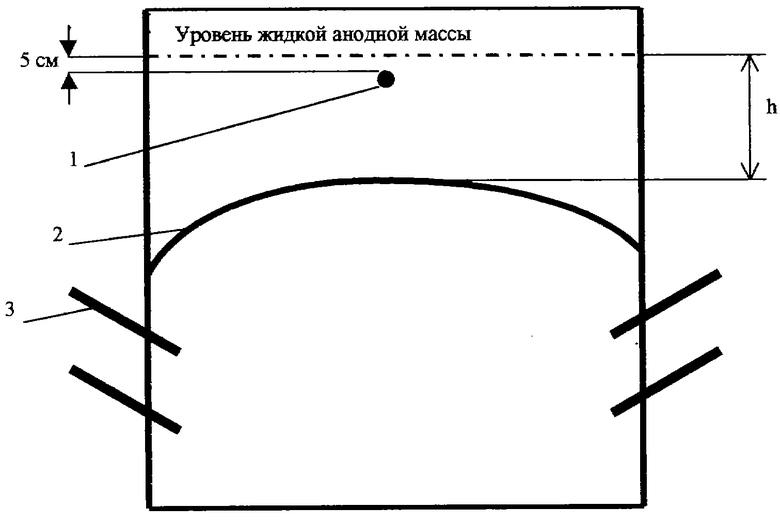

На чертеже изображен схематично анод электролизера, на котором показана точка измерения температуры жидкой анодной массы - 1, изотерма 400oС - 2, анодные штыри - 3.

Высота слоя жидкой анодной массы "h" (см. чертеж) должна поддерживаться 50-70 см при измерении в центре поверхности анода, над конусом спекания (изотермой 400oС).

При снижении высоты слоя жидкой анодной массы ниже 50 см качество спеченной части анода ухудшается, т.к. летучие компоненты уходят через слой жидкой массы в атмосферу. При использовании данного состава массы увеличивать высоту ее жидкого слоя более 70 см нецелесообразно, т.к. затраты на формирование анода возрастают, а расход анода не уменьшается.

Экспериментальная проверка показала, что наибольший технико-экономический эффект при использовании данного состава анодной массы и указанных выше технологических показателях получается при анодной плотности тока 0,8-0,95 А/см2.

Пример выполнения способа

На опытном электролизере с самообжигающимся анодом с боковым подводом тока, имеющим размеры анода в плане 4,1•2,1 м, работали на силе тока 78,5 тыс. ампер с анодной плотностью тока 0,912 А/см2. Температура жидкой части анода 190oС, высота слоя жидкой фазы в центре анода - 65 см. Анодная масса содержала 27,4% пека, имеющего температуру размягчения 120oС, измеренную по методу Меттлера.

Выход по току на опытном электролизере увеличился на 4% (89%), удельный расход электроэнергии снизился с 15450 кВт-ч/т до 14750 кВт-ч/т, удельный расход анодной массы - с 507 кг/т до 475 кг/т.

Вследствие увеличения термической стойкости анода количество технологических нарушений, связанных с расстройством его технологии, уменьшилось на порядок. Производительность опытного электролизера равна 561,7 кг/сутки, что на 25,2 кг/сутки выше, чем на рядовых электролизерах.

Изобретение относится к цветной металлургии и может быть использовано при получении алюминия электролизом. Техническим результатом изобретения является увеличение производительности электролизера, снижение удельного расхода сырья и повышение термической стойкости анода. Способ формирования самообжигающегося анода с боковым подводом тока при силе тока 70-85 кА включает периодическую загрузку в анод анодной массы, состоящей из смеси кокса с пеком, имеющим температуру размягчения 100-124oС, и образование жидкой и спеченной части анода. Температуру жидкой части анода поддерживают 170-200oС, а ее высоту - 40-50 см, при этом анодную плотность тока выдерживают в интервале 0,8-0,95 А/см2. 1 ил.

Способ формирования самообжигающегося анода в процессе электролиза в электролизерах с боковым подводом тока при силе тока 70-85 кА, включающий периодическую загрузку в анод анодной массы, состоящей из смеси кокса с пеком, имеющим температуру размягчения 100-124oС, и образование жидкой и спеченной части анода, отличающийся тем, что температуру жидкой части анода поддерживают 170-200oС, а ее высоту - 50-70 см, при этом анодную плотность тока выдерживают в интервале 0,8-0,95 А/см2.

| КОРОБОВ М.А | |||

| и др | |||

| Самообжигающиеся аноды алюминиевых электролизеров | |||

| - М.: Металлургия, 1972, с.181-185 | |||

| СПОСОБ ФОРМИРОВАНИЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С БОКОВЫМ ТОКОПОДВОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016142C1 |

| US 3251763, 17.05.1966 | |||

| КУРОХИН А.Н | |||

| Электролизеры с боковым токоподводом и их обслуживание | |||

| - М.: Металлургия, 1973, с.34, 92-94. | |||

Авторы

Даты

2003-10-27—Публикация

2001-12-06—Подача