Изобретение относится к области цветной металлургии, в частности к получению алюминия электролизом.

Известен способ формирования самообжигающегося анода алюминиевого электролизера при получении алюминия в электролизерах с боковым подводом тока при силе тока 70-85 кА, в котором в зимний период высоту слоя жидкой анодной массы понижают (Цветные металлы, 1988, 6, стр. 53-55). Этот способ не позволяет улучшить качество анода и повысить его термическую стойкость.

Известен способ формирования самообжигающегося анода алюминиевого электролизера при получении алюминия в электролизерах с боковым подводом тока, при котором высоту слоя жидкой анодной массы поддерживают 25-50 см, температуру жидкой анодной массы держат 140-160oС. Анодная масса представляет собой смесь кокса и пека (Коробов М.А. и др. Самообжигающиеся аноды алюминиевых электролизеров. Металлургия, Москва, 1972 г., стр. 181-185). Этот способ принят за ближайший аналог.

Недостатком способа является низкий выход по току, повышенные расходные коэффициенты по сырью и низкая термическая стойкость анода.

Техническим результатом изобретения является увеличение производительности электролизера за счет увеличения силы тока, снижение удельного расхода сырья и электроэнергии и повышение термической стойкости анода.

Технический результат достигается тем, что в способе формирования самообжигающегося анода в процессе электролиза в электролизерах с боковым подводом тока при силе тока 86-100 кА, включающем периодическую загрузку в анод анодной массы, состоящей из смеси кокса с пеком, имеющим температуру размягчения 125-145oС, и образование жидкой и спеченной части анода, температуру жидкой части анода поддерживают 180-220oС, а ее высоту - 40-50 см, при этом анодную плотность тока выдерживают в интервале 0,96-1,2 А/см2.

Чем выше температура размягчения пека, из смеси которого с коксом состоит анодная масса, тем более высокую термическую нагрузку может выдержать самообжигающийся анод с боковым токоподводом, при определенных значениях его технологических параметров. Опытная проверка показала, что для электролизера с самообжигающимся анодом с боковым подводом тока, работающим на силе тока 86-100 кА, при использовании анодной массы из кокса и пека, имеющего температуру размягчения в интервале 125-145oС, необходимо поддерживать высоту слоя жидкой анодной массы в аноде 40-50 см, ее температуру - 180-220oС при анодной плотности тока 0,96-1,2 А/см2.

Температура слоя жидкой анодной массы в центре поверхности анода (на глубине 5 см от поверхности) должна находится в пределах 180-220oС. При увеличении температуры жидкой анодной массы выше 220oС анодная масса расслаивается на нижний слой, обогащенный крупной фракцией и верхний - обогащенный пеком и мелкой фракцией кокса. В результате спеченный анод получается слоистым, его качество ухудшается, термическая стойкость снижается и при анодной плотности тока 0,96-1,2 А/см2 происходит его осыпание, обгорание боковых граней анода и следствием этого - ухудшение всех технико-экономических показателей процесса электролиза.

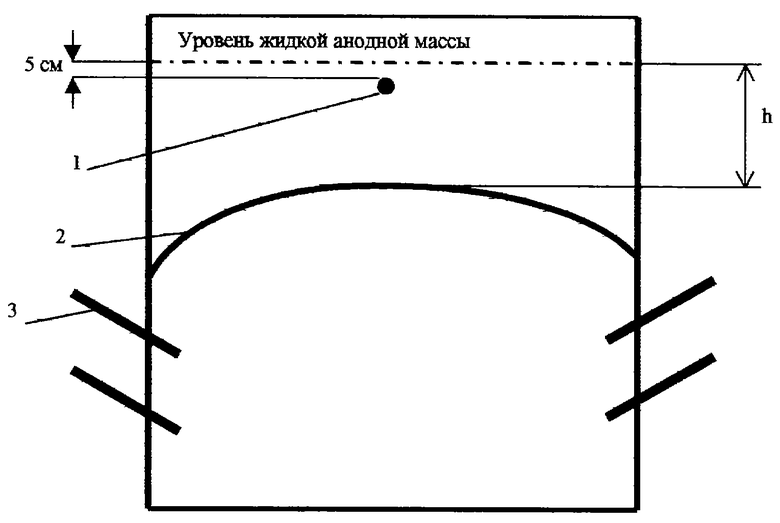

На чертеже изображен схематично анод электролизера, на котором показана точка измерения температуры жидкой анодной массы - 1, изотерма 400oС - 2, анодные штыри - 3.

Высота слоя жидкой анодной массы "h" (см. чертеж) должна поддерживаться 40-50 см при измерении в центре поверхности анода, над конусом спекания (изотермой 400oС).

Увеличение высоты слоя жидкой анодной массы в аноде более 50 см требует дополнительных затрат, в связи с возрастанием высоты анодного узла. Уменьшение высоты слоя жидкой анодной массы менее 40 см ведет к ухудшению ее консистенции, расслаиванию и снижению качества спеченного анода.

Экспериментальная проверка показала, что наибольший технико-экономический эффект при использовании данного состава анодной массы и указанных выше технологических показателях получается при анодной плотности тока 0,96-1,2 А/см2.

Пример выполнения способа.

На опытном электролизере с самообжигающимся анодом с боковым подводом тока, имеющим размеры анода в плане 4,1•2,1 м, работали на силе тока 87 кА с анодной плотностью тока 1,01 А/см2. Температура жидкой части анода была 200-210oС, высота слоя жидкой фазы в центре анода - 46 см. Анодная масса содержала 28,2% пека, имеющего температуру размягчения 135oС, измеренную по методу Меттлера.

Выход по току на опытном электролизере возрос с 85 до 86,2, его производительность увеличилась на 66,8 кг/сутки, удельный расход технологической электроэнергии снизился с 15450 кВт-ч/сутки до 15300 кВт-ч/сутки, удельный расход анодной массы снизился с 507 кг/т до 485 кг/г.

Изобретение относится к цветной металлургии и может быть использовано при получении алюминия электролизом. Техническим результатом изобретения является увеличение производительности электролизера, снижение удельного расхода сырья и повышение термической стойкости анода. Способ формирования самообжигающегося анода с боковым подводом тока при силе тока 86-100 кА включает периодическую загрузку в анод анодной массы, состоящей из смеси кокса с пеком, имеющим температуру размягчения 125-145oС, и образование жидкой и спеченной части анода. Температуру жидкой части анода поддерживают 180-220oС, а ее высоту - 40-50 см, при этом анодную плотность тока выдерживают в интервале 0,96-1,2 А/см2. 1 ил.

Способ формирования самообжигающегося анода в процессе электролиза в электролизерах с боковым подводом тока при силе тока 86-100 кА, включающий периодическую загрузку в анод анодной массы, состоящей из смеси кокса с пеком, имеющим температуру размягчения 125-145oС, и образование жидкой и спеченной части анода, отличающийся тем, что температуру жидкой части анода поддерживают 180-220oС, а ее высоту - 40-50 см, при этом анодную плотность тока выдерживают в интервале 0,96-1,2 А/см2.

| КОРОБОВ М.А | |||

| и др | |||

| Самообжигающиеся аноды алюминиевых электролизеров | |||

| - М.: Металлургия, 1972, с.181-185 | |||

| СПОСОБ ФОРМИРОВАНИЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С БОКОВЫМ ТОКОПОДВОДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016142C1 |

| US 3251763, 17.05.1966 | |||

| КУРОХИН А.Н | |||

| Электролизеры с боковым токоподводом и их обслуживание | |||

| - М.: Металлургия, 1973, с.34, 92-94. | |||

Авторы

Даты

2003-10-27—Публикация

2001-12-06—Подача