Изобретение относится к машиностроению, к механообрабатывающему производству и может быть использовано для шлифования и полирования наружных поверхностей криволинейных труб различной конфигурации с несколькими радиусными изгибами.

Известны различные механизмы и устройства для полирования труб, например, по авт. св. СССР N 483227, 1975 г., в которых обеспечивается возвратно-поступательное движение детали при обработке цилиндрической поверхности. Для аналогичной цели предназначены устройства и способы по авт.св. СССР N 224326, N 806372, N 1278185 и др. Однако эти устройства не обеспечивают обработку криволинейных труб.

Прототипом предлагаемого изобретения является устройство для зачистки поверхности по авт.св. N 1142262, кл. B 24 5/12, 1985. Устройство содержит две шлифовальные головки, кинематически связанные с приводными шкивами. Оно позволяет обрабатывать гладкие трубы. Криволинейные трубы этим устройством обрабатывать также невозможно.

Целью предлагаемого изобретения, т.е. финишной обработки криволинейных деталей типа труб инструментальной головкой с двумя вращающимися эластичными инструментами является обеспечение возможности шлифования и полирования наружных поверхностей криволинейных деталей.

Эта цель достигается за счет того, что рабочие поверхности инструментов профилируют по форме обрабатываемой поверхности и поджимают к ней с силой, обеспечивающей равномерный охват детали по окружности; инструментальной головке сообщают качание на угол 35 - 45o вокруг оси, совмещенной с осью обрабатываемой детали, которой придают поступательное перемещение по оси качания, при этом эластичную часть инструмента разделяют в радиальном направлении не менее чем на две равные части, а радиус инструмента выбирают не менее чем в 1,2 раза меньшим радиуса кривизны обрабатываемого участка трубы.

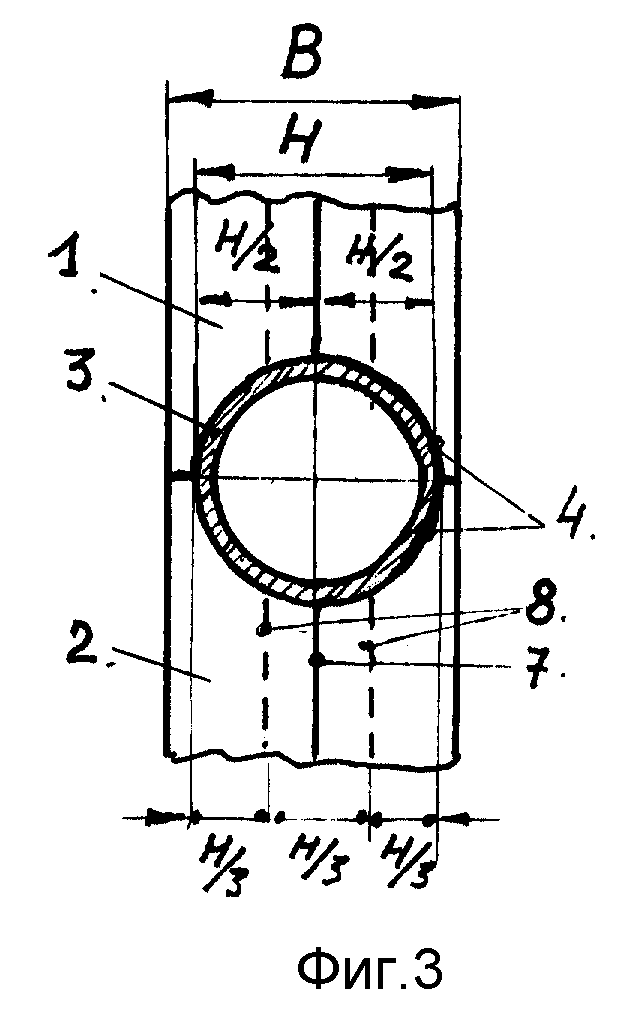

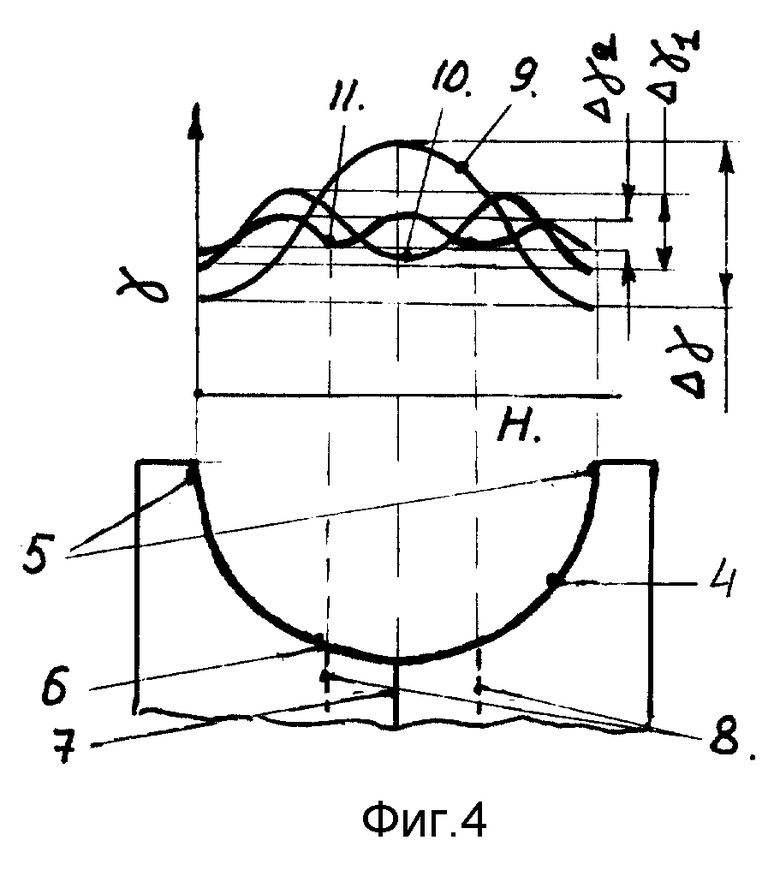

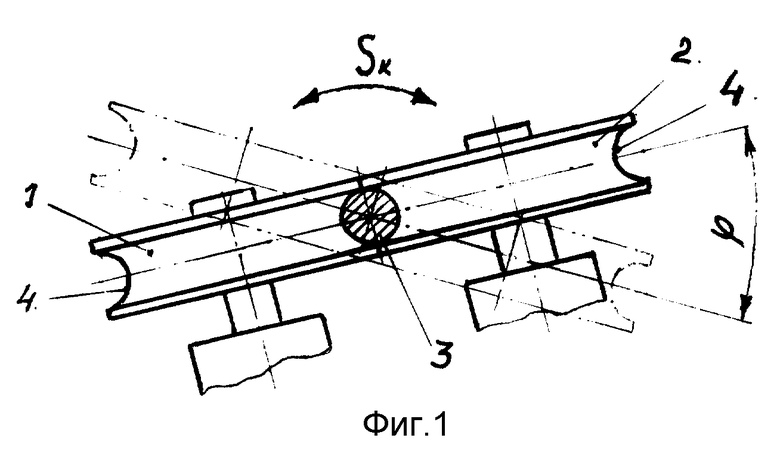

На фиг. 1 представлена схема предлагаемого способа, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 дана зона взаимодействия инструмента с обрабатываемой поверхностью; на фиг. 4 изображено изменение жесткости по ширине инструмента не разрезанного и разрезанного радиально на две и три равные части.

Эластичные инструменты 1 и 2 установлены на общей инструментальной головке, которой сообщают качание Sk на угол ϕ вокруг оси, совмещенной с осью обрабатываемой детали 3. Рабочие поверхности 4 инструментов профилируют ("заправляют") по форме обрабатываемой трубы. Таким образом, каждый из инструментов охватывает обрабатываемую трубу на половину окружности, а вместе они с двух сторон равномерно и полностью охватывают поверхность обрабатываемой трубы. Обрабатываемой детали - трубе сообщается продольная подача Sпр, а инструментам - вращение со скоростью V в противоположные стороны, что уравновешивает силы резания и исключает перекосы. Предлагаемый способ обеспечивает обработку криволинейных поверхностей труб с радиусом кривизны r3. Для нормального протекания процесса обработки необходимо, чтобы радиус rинс ≤ 1,2 r3. Экспериментально установлено, что если величина радиуса инструмента больше, чем в указанном диапазоне, то криволинейный участок трубы как бы "затирает" инструмент и процесс обработки ухудшается.

Необходимый угол качания по данному способу в диапазоне 35 - 45o определен экспериментально. Установлено, что при угле качания менее 35o не обеспечивается равномерность охвата инструментами всей поверхности криволинейного участка, а при угле качания более 45o неоправданно усложняется кинематический привод, возрастают инерционные силы. При этом нет технологической необходимости увеличивать угол более 45o.

В качестве инструмента могут быть использованы абразивные лепестковые круги шириной B, рабочая поверхность H которых заправляется по радиусу.

Использование абразивных лепестковых кругов или другого эластичного инструмента для данного способа наиболее эффективно, т. к. они создают предпосылки для равномерного охвата инструментом обрабатываемой детали по окружности. Для этой цели инструмент поджимают к поверхности детали с силой P, величина которой должна быть такой, чтобы в зоне контакта рабочая часть инструмента равномерно изгибалась по линии контакта (по окружности). Однако из-за того, что жесткость γ инструмента по линии контакта не одинаковая (на кромках 5 инструмента она меньше на величину Δγ, чем в средней части 6), то обеспечить равномерность охвата инструментом поверхности детали при такой схеме практически невозможно. Разрешить это противоречие можно путем разделения (разрезания) эластичной части инструмента на равные части, например, по линии 7 - на две равные части H/2, линиями 8 - на три равные части H/3 и т.д.

Экспериментальные и расчетные данные по изменению жесткости γ инструмента по линии контакта для неразрезанного - 9, для разрезанного на две части 10 и на три части 11 инструмента показывают следующее. Жесткость (Δγ1; Δγ2) инструмента по линии контакта при его резрезании будет выравниваться (фиг. 4) и будет достигнут эффект равномерного охвата инструмента обрабатываемой поверхности.

В качестве примера можно рассмотреть обработку труб ⊘27 мм поручней вагонов метрополитена. Минимальный радиус изгиба этих труб составляет 140 мм. Для труб используются абразивные лепестковые круги ⊘200 мм, шириной 40 мм, с разрезом лепестков на две части; радиус инструмента составляет 100 мм < 1,4.100, что укладывается в установленные требования. Скорость вращения инструментов - 1500 1/мин, частота качания - 1 качание в 2 с.

Предлагаемый способ позволяет обрабатывать криволинейные трубы без их вращения, что механизирует тяжелый, вредный и опасный ручной труд при их полировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ДЕТАЛЕЙ ТИПА ТРУБ | 1995 |

|

RU2095223C1 |

| ОТСЕКАТЕЛЬ ГАЗА СВАРОЧНОЙ ГОРЕЛКИ | 1996 |

|

RU2095213C1 |

| МАТРИЦА ДЛЯ ОПРЕССОВКИ НАКОНЕЧНИКА | 2001 |

|

RU2190908C1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2136482C1 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2211443C2 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| МНОГОРУЧЬЕВОЙ СПОСОБ ОПРЕССОВКИ НАКОНЕЧНИКА | 1998 |

|

RU2145457C1 |

| КАБЕЛЬНЫЙ НАКОНЕЧНИК | 1998 |

|

RU2145755C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТИРИСТОРОВ ПЕРЕКЛЮЧАТЕЛЯ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА | 1996 |

|

RU2099208C1 |

| ДИСКОВЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1993 |

|

RU2082598C1 |

Способ относится к машиностроению, к механообрабатывающему производству и может быть использован для шлифования и полирования поверхностей криволинейных труб различной конфигурации без их вращения. Трубу обрабатывают инструментальной головкой с двумя вращающимися эластичными инструментами. Рабочие поверхности инструментов профилируют по форме обрабатываемой поверхности из условия поджима их к обрабатываемой поверхности с силой, обеспечивающей ее равномерный охват по окружности. Инструментальной головке сообщают качание на угол 35-45o вокруг оси, совмещенной с осью обрабатываемой детали. Последней придают поступательное перемещение по оси качания. Эластичную часть инструмента разделяют в радиальном направлении до его ступицы не менее, чем на две равные части. Радиус инструмента выбирают не менее, чем в 1,2 раза меньшим радиуса кривизны обрабатываемого участка трубы. Способ позволяет обрабатывать криволинейные трубы, что механизирует ручной труд при их полировании. 4 ил.

Способ финишной обработки криволинейных деталей типа труб инструментальной головкой с двумя вращающимися эластичными инструментами, отличающийся тем, что рабочие поверхности инструментов профилируют по форме обрабатываемой поверхности и поджимают к ней с силой, обеспечивающей равномерный охват детали по окружности, инструментальной головке сообщают качание на угол 35 - 45o вокруг оси, совмещенной с осью обрабатываемой детали, которой придают поступательное перемещение по оси качания, при этом эластичную часть инструмента разделяют в радиальном направлении не менее чем на две равные части, а радиус инструмента выбирают не менее чем в 1,2 раза меньшим радиуса кривизны обрабатываемого участка трубы.

| Устройство для зачистки поверхностей | 1982 |

|

SU1142262A1 |

| 0 |

|

SU173129A1 | |

| Станок для шлифования наружной поверхности вращения длинномерных деталей | 1990 |

|

SU1780997A1 |

| Электрофильтр | 1988 |

|

SU1546159A1 |

| US 3895463 A, 22.07.75 | |||

| Пьезоэлектрический керамический материал | 1985 |

|

SU1296549A1 |

| DE 3244965 A1, 07.06.84. | |||

Авторы

Даты

1999-04-10—Публикация

1998-02-25—Подача