Изобретение относится к механизму подъема-опускания передней части полуприцепов и, в частности, к упомянутому механизму, имеющему узел с одинарной понижающей передачей. Точнее, изобретение относится к такому механизму подъема-опускания передней части полуприцепа, в котором достигаются стандартные отношения оборотов коленчатой рукоятки к вертикальному перемещению посредством двухскоростного узла с одинарной понижающей передачей и в котором используется меньшее количество более простых и меньших по размерам деталей для достижения таких стандартных отношений, что приводит к получению относительно компактного, эффективного в отношении затрат узла с одинарной понижающей передачей, отличающегося уникальным переключающим-сцепляющим механизмом, который позволяет уменьшить количество деталей и снизить стоимость, и в то же время обеспечивая более легкое переключение между высокой и низкой скоростями.

Механизм подъема-опускания передней части полуприцепов был до настоящего времени и вероятно будет и далее изделием, изготавливаемым в больших количествах, с объемом продаж в Соединенных Штатах, обычно превышающим 300000 комплектов в год, и получением доходов, составляющих более 50 миллионов долларов. Высокий спрос на механизм подъема - опускания непосредственно связан с использованием полуприцепов с автомобильным тягачом в качестве основного средства перевозки товаров в Соединенных штатах.

Обычный двухскоростной механизм подъема-опускания (см. US 3892141 A, 01.07.75) состоит из пары приводимых в действие шестеренной передачей, отстоящих друг от друга в поперечном направлении телескопических опор, которые установлены на передней части полуприцепа, входящей в зацепление с автомобильным тягачом, и свисают с нее.

Механизм подъема-опускания, в частности двухскоростные механизмы, используются совместно с полуприцепами следующим образом. Обычный порядок работы начинается с того, что оператор автомобильного тягача отделяет полуприцеп в определенном месте, например в доке, для его загрузки или разгрузки. Этот полуприцеп после завершения загрузки или выгрузки часто отводится другим тягачом. После расположения полуприцепа в желаемом месте при его отсоединении оператор грузовика вручную поворачивает коленчатую рукоятку для выдвижения опор до тех пор, пока они не войдут в соприкосновение с грунтом. Для быстрого выдвижения опор из втянутого положения в выдвинутое положение, в котором опоры соприкасаются с грунтом, оператор обычно использует высокую передачу или высокую скорость двухскоростного передаточного узла. Следует заметить, что когда в механизме подъема-опускания приведена в зацепление высокая передача, быстрое перемещение по вертикали может быть выполнено вследствие низкого отношения оборотов коленчатой рукоятки к дюймам вертикального перемещения опоры, выполняемого на высокой передаче, при этом упомянутое отношение обычно составляет примерно от 2 до 5 в зависимости от используемого узла. Однако при таком низком отношении, достигаемом на высокой передаче, получаются механические преимущества, меньшие тех, которые могут быть получены на низкой передаче. В практическом выражении это означает, что оператор грузовика не может поднимать или опускать груз на высокой передаче. При низкой передаче отношение оборотов коленчатой рукоятки к пройденному расстоянию выше, обычно составляя примерно от 15 до 50, однако при этом обеспечивается получение больших механических преимуществ. Это позволяет оператору грузовика поднимать или опускать на низкой передаче такие грузы, которые не могут быть перемещены на высокой передаче, хотя и в более медленном темпе, чем если бы такие грузы перемещались на высокой передаче. Для того, чтобы отвести автомобильный тягач от неподвижного полуприцепа, оператор должен отсоединить установленный поворотный шкворень от опорного круга автомобильного тягача посредством расцепления захватов опорного круга. Поскольку тягач смещается рессорами в верхнем направлении, желательно приподнять полуприцеп, с тем чтобы уменьшить некоторую часть нагрузки для возможности более легкого отвода тягача от полуприцепа. Поэтому оператор может переключить передаточный узел на низкую передачу, с тем чтобы обеспечить дальнейшее выдвижение опор механизма подъема-опускания и подъем всей нагрузки полуприцепа или ее часть с опорного круга. После освобождения подвижных захватов опорного круга тягач отсоединяется от полуприцепа.

Когда оператор должен забрать полуприцеп, который нагружен или разгружен, он или она должны подвести опорный круг автомобильного тягача под полуприцеп и зацепить его поворотным шкворнем. Если полуприцеп остается на устойчивой, например на бетонной поверхности, и используется подобный тягач, то для обеспечения соединения вероятно все еще должен существовать необходимый зазор между грунтом и поворотным шкворнем, и оператор лишь подведет автомобильный тягач обратно под полуприцеп с зацеплением поворотным шкворнем. Оператор переключит механизм подъема-опускания на нижнюю передачу, с тем чтобы опустить нагрузку на тягач, а затем произведет переключение на высокую передачу и быстро отведет опоры, с тем чтобы обеспечить зазор для работы транспортного средства. Точнее, опоры располагаются на расстоянии приблизительно в один фут (0,305 м) от грунта, с тем чтобы обеспечить зазор для перемещения над дорожным полотном. Однако, если полуприцеп опирался на относительно неустойчивую поверхность, например на мягкий грунт или на дорогу, обработанную вяжущим материалом, между периодами опускания и подъема опоры полуприцепа иногда погружаются в грунт под действием нагрузки прицепа. Если имеет место именно такой случай, либо если применяется более высокий тягач, до подвода автомобильного тягача под полуприцеп оператор должен произвести дополнительное выдвижение опор, с тем чтобы поднять прицеп для обеспечения достаточного зазора между грунтом и поворотным шкворнем. При этом требуется, чтобы оператор произвел переключение механизма подъема-опускания на нижнюю передачу для получения механических преимуществ при подъеме прицепа. После подсоединения к тягачу и опускания нагрузки прицепа на тягач при использовании нижней передачи оператор выполнит описанный выше отвод опор на высокой передаче в положение, которое опоры занимают при перемещении поверх дорожного полотна.

Как и следовало ожидать, ввиду потенциального дохода от возможной продажи механизмов подъема-опускания изготовители этих механизмов непрерывно предпринимают попытки усовершенствования своих изделий, с тем чтобы предложить более экономичный механизм подъема-опускания, имеющий улучшенные эксплуатационные характеристики, чтобы добиться большего участия на рынке механизмов подъема-опускания.

Цель настоящего изобретения заключается в создании механизма подъема-опускания передней части полуприцепа, имеющего двухскоростной узел или трансмиссию с ординарной понижающей передачей, в котором зубчатый узел или трансмиссия состоит из меньшего количества меньших по размерам и более простых деталей, чтобы за счет этого облегчить сборку и изготовление и, кроме того, получить узел, который компактен и может находиться в меньшей коробке передач, при этом все вышеупомянутые факторы способствуют снижению общей стоимости механизма подъема-опускания.

Другая цель изобретения заключается в создании такого механизма подъема-опускания, который легче приводить в действие коленчатой рукояткой и переключать, и который может быть смонтирован универсальным способом.

Дополнительная цель изобретения заключается в создании такого механизма подъема-опускания, который обеспечивает возможность получения коммерчески стандартных отношений оборотов коленчатой рукоятки и перемещению опор по вертикали, причем, если желательно, при изготовлении низкоскоростное отношение может быть зафиксировано в широком диапазоне, обычно без увеличения общего размера или усложнения двухскоростного узла с одинарной понижающей передачей.

Еще одна цель изобретения заключается в создании механизма подъема-опускания, который прост и надежен при его использовании.

Эти цели достигаются посредством двухскоростного механизма подъема-опускания передней части полуприцепа согласно настоящему изобретению, содержащего первую и вторую выдвигаемые и убираемые по вертикали стойки или вертикальные телескопические ноги, установленные так, что они отстоят друг от друга в поперечном направлении и обычно находятся вблизи от переднего конца упомянутого полуприцепа; первый вал, установленный на первой из упомянутых стоек с возможностью вращения, при этом упомянутый первый вал может перемещаться или подвижен в осевом направлении между первым положением для работы на высокой скорости и вторым положением для работы на низкой скорости; второй вал, установленный на упомянутой первой стойке с возможностью вращения, при этом упомянутый второй вал параллелен в осевом направлении упомянутому первому валу и отстоит от него, причем второй вал оперативно подсоединен к первому валу, с возможностью вращения установленному на упомянутой второй стойке, ведущую шестерню небольшого радиуса на упомянутом первом валу для передачи вращательного движения от первого вала к второму валу; первую шестерню на упомянутом валу, при этом упомянутая первая шестерня имеет зубья, с которыми входят в зацепление зубья упомянутой ведущей шестерни, когда первичный вал находится во втором положении для работы с низкой скоростью; вторую шестерню на упомянутом вторичном валу, при этом вторая шестерня имеет меньший диаметр, чем первая шестерня; высокоскоростную шестерню, удерживаемую на упомянутом первом валу, при этом высокоскоростная шестерня имеет средство, обеспечивающее возможность ее синхронного вращения с входным валом, когда входной вал находится в первом положении для работы с высокой скоростью; средство передачи вращательного движения от второго вала для выдвигания и втягивания нижней подвижной трубы каждой из упомянутых телескопических опор.

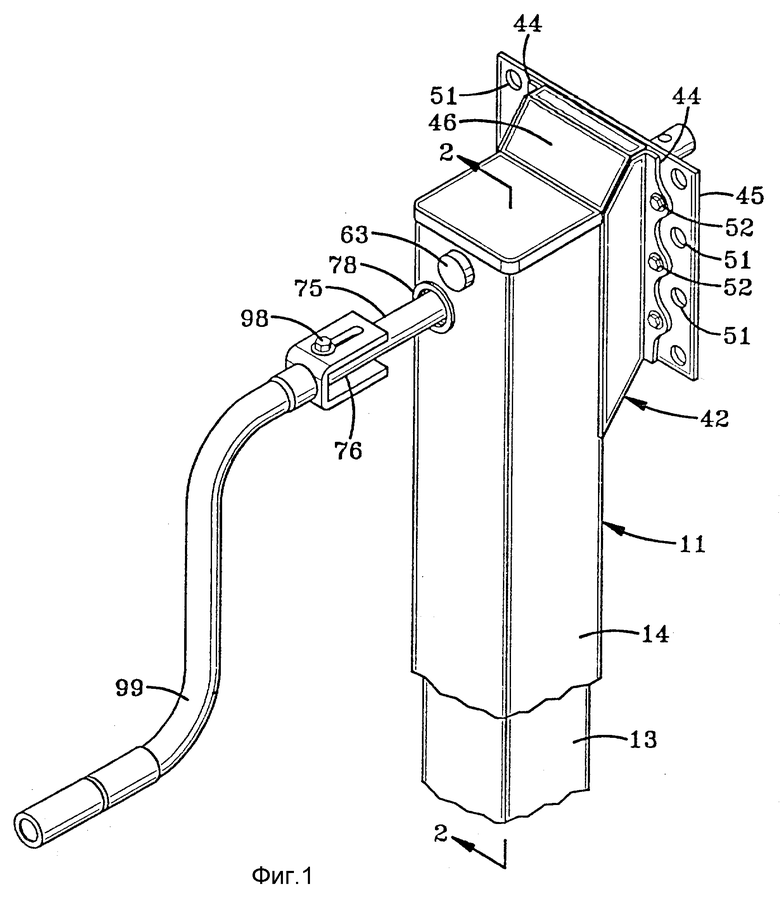

На фиг. 1 изображена прямоугольная изометрическая проекция двухскоростного узла с одинарной понижающей передачей стойки, имеющей коленчатую рукоять механизма подъема-опускания согласно настоящему изобретению, показанного применительно к установке на раме полуприцеп в наружном положении.

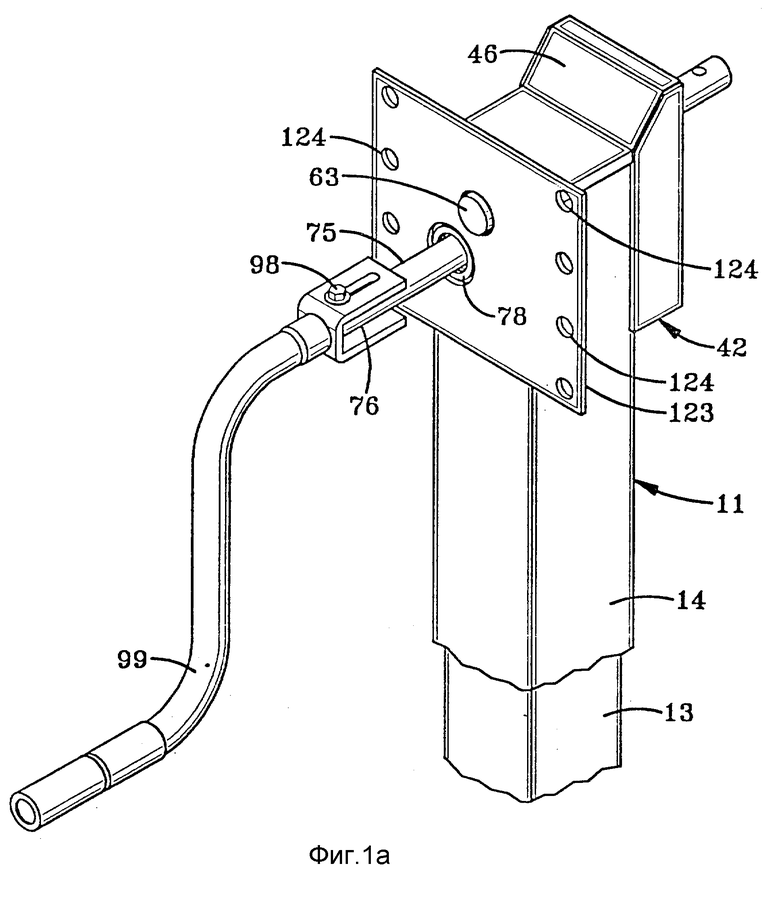

На фиг. 1а - прямоугольная изометрическая проекция двухскоростного узла с одинарной понижающей передачей стойки, имеющей коленчатую рукоять механизма подъема-опускания согласно настоящему изобретению, показанного применительно к установке на раме полуприцепа во внутреннем положении.

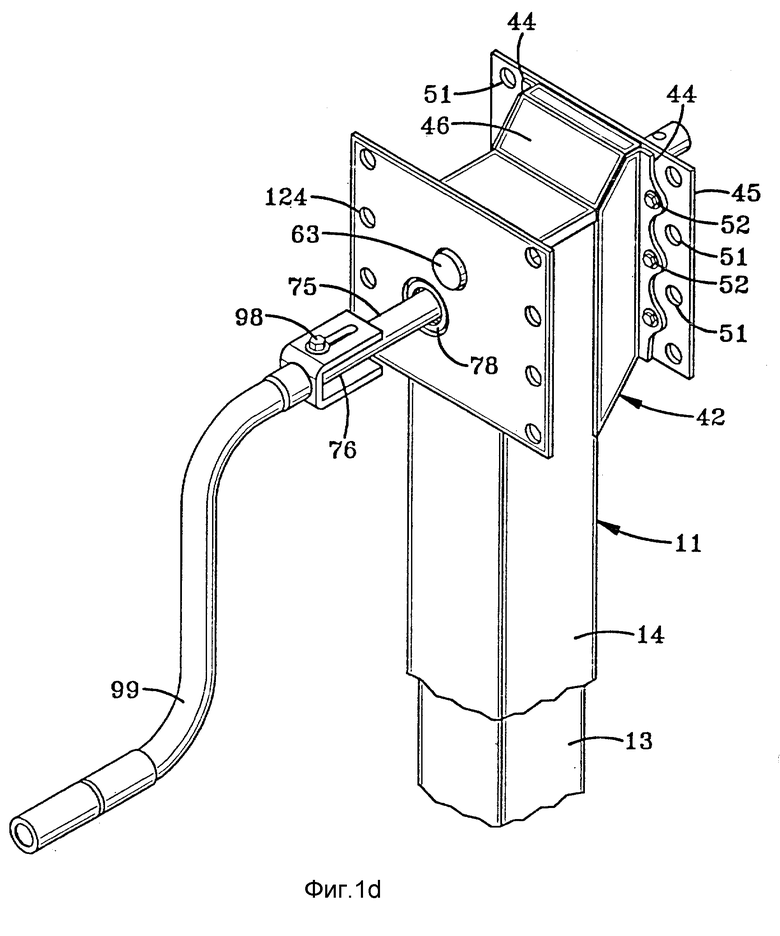

На фиг. 1в - прямоугольная изометрическая проекция двухскоростного узла с одинарной понижающей передачей стойки, имеющей коленчатую рукоятку механизма подъема-опускания согласно настоящему изобретению, показанного применительно к универсальной установке на раме полуприцепа как во внутреннем, так и наружном положении.

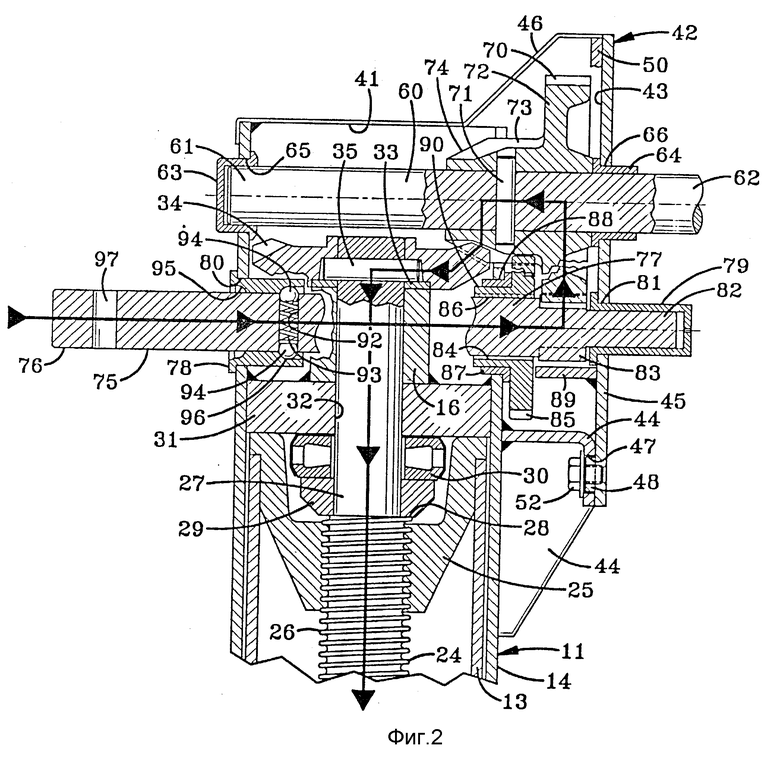

На фиг. 2 - сечение по линии 2-2 на фиг. 1, показывающий узел с одинарной понижающей передачей, переключенной в положение низкой передачи или низкой скорости.

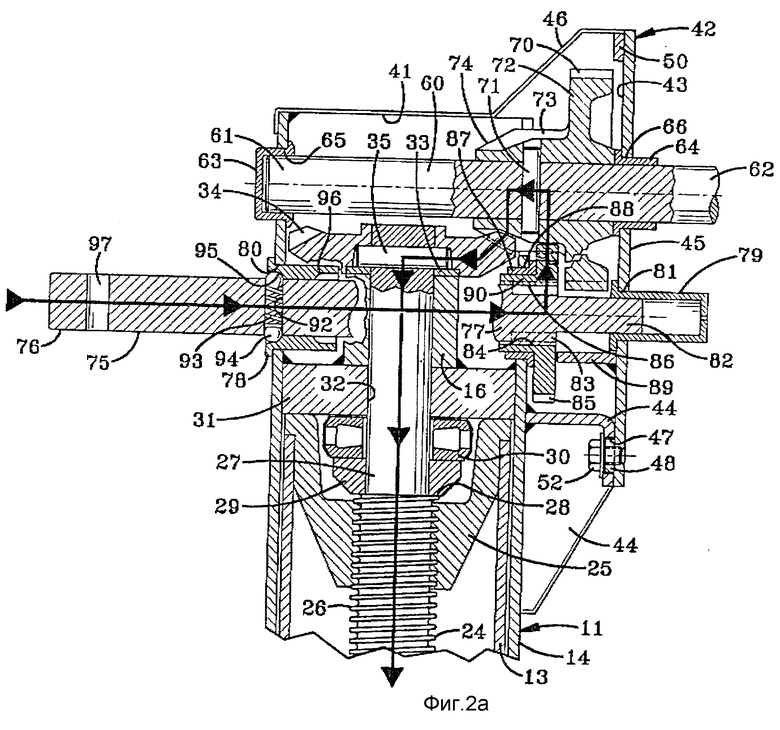

На фиг. 2а - вид, подобный виду на фиг. 2, показывающий узел с зубчатой передачей, сдвинутой наружу и переключенной в положение высокой передачи или высокой скорости.

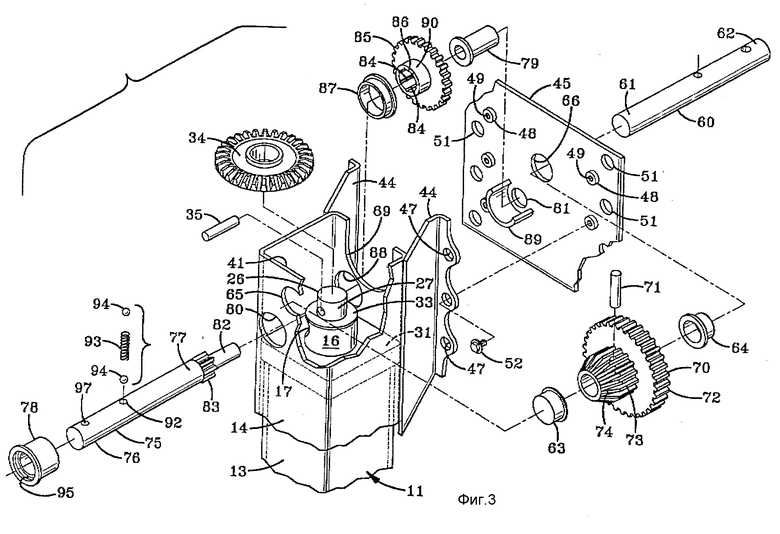

На фиг. 3 - прямоугольная изометрическая проекция с частичным разрывом и скрытыми частями, показанными пунктирными линиями, узла с зубчатой передачей согласно фиг. 2.

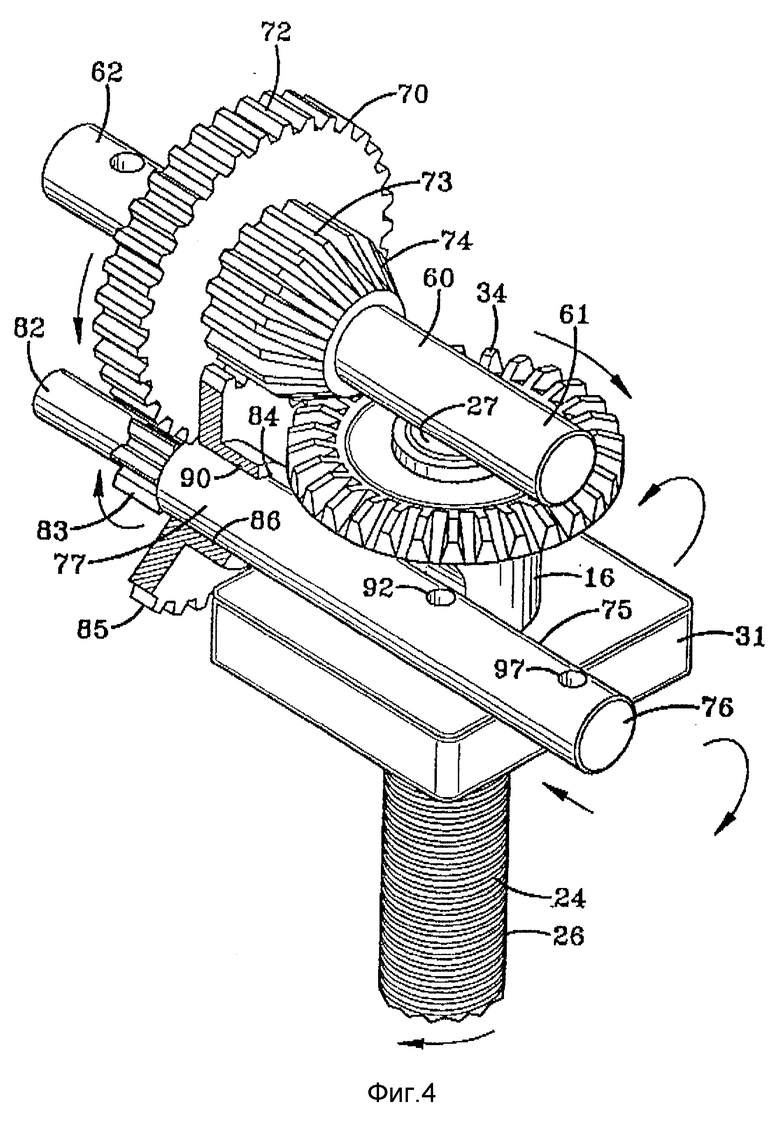

На фиг. 4 - прямоугольная изометрическая проекция с частичным вырывом двухскоростного узла с одинарной понижающей передачей механизма подъема-опускания согласно настоящему изобретению, показывающий зацепление шестерен на низкой передаче, как и на фиг. 2.

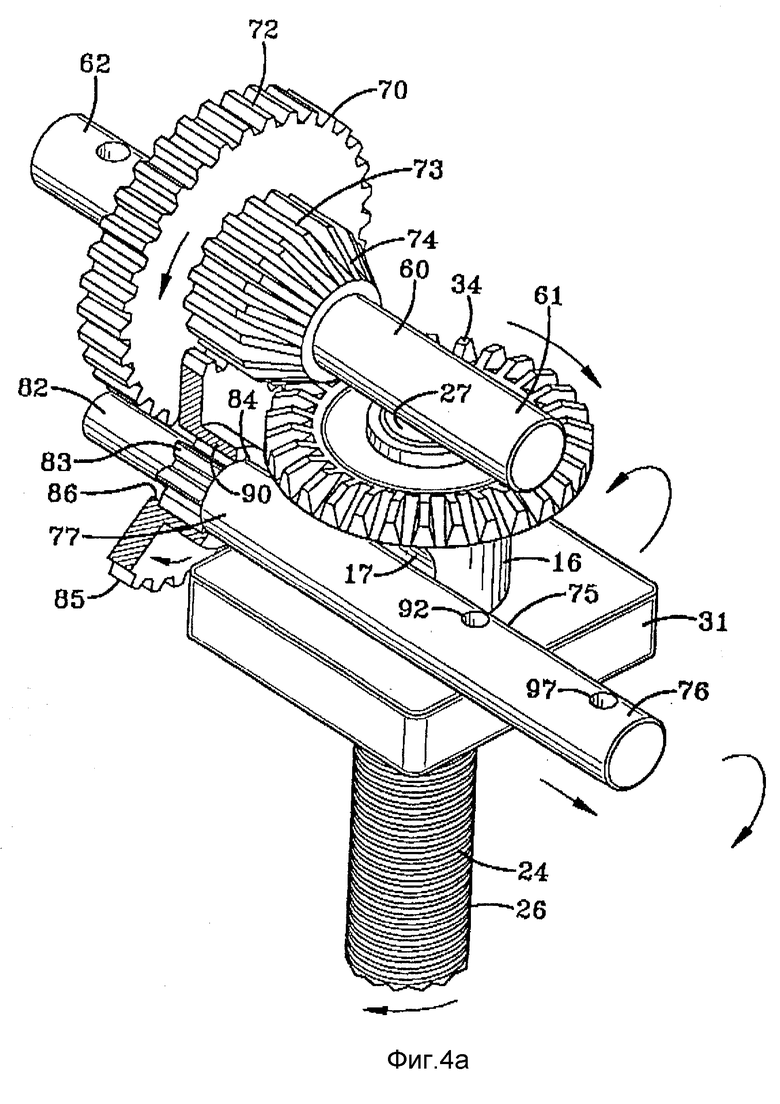

На фиг. 4а - вид, подобный виду на фиг. 4, показывающий узел с зубчатой передачей, переключенной на высокую передачу, как и на фиг. 2а.

На фиг. 5 - боковой вид полуприцепа, показанного отцепленным от автомобильного тягача и имеющего механизм подъема-опускания согласно фиг. 1, который установлен на нем и удерживает передний конец полуприцепа.

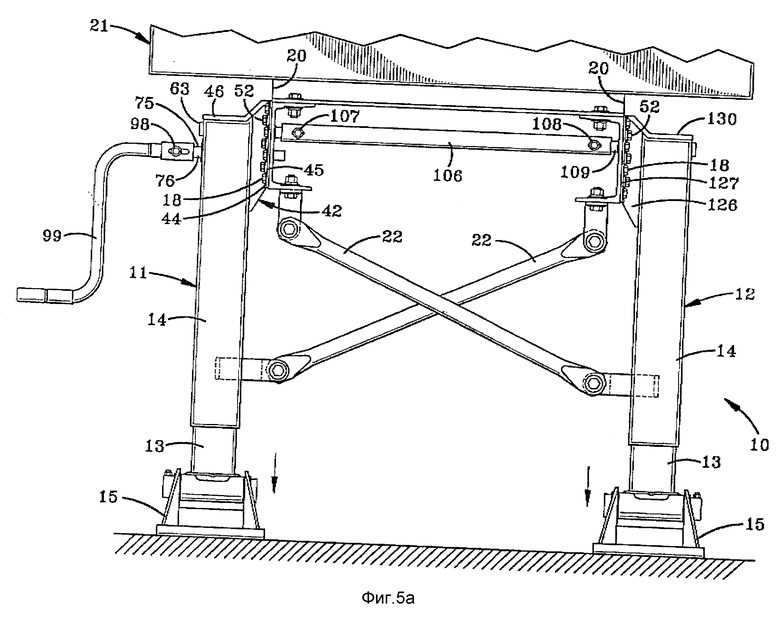

На фиг. 5а - вид по стрелке 5A согласно фиг. 5.

На фиг. 5в - вид, подобный виду на фиг. 5а, показывающий механизм подъема-опускания согласно фиг. 1а, установленный на раме полуприцепа во внутреннем положении.

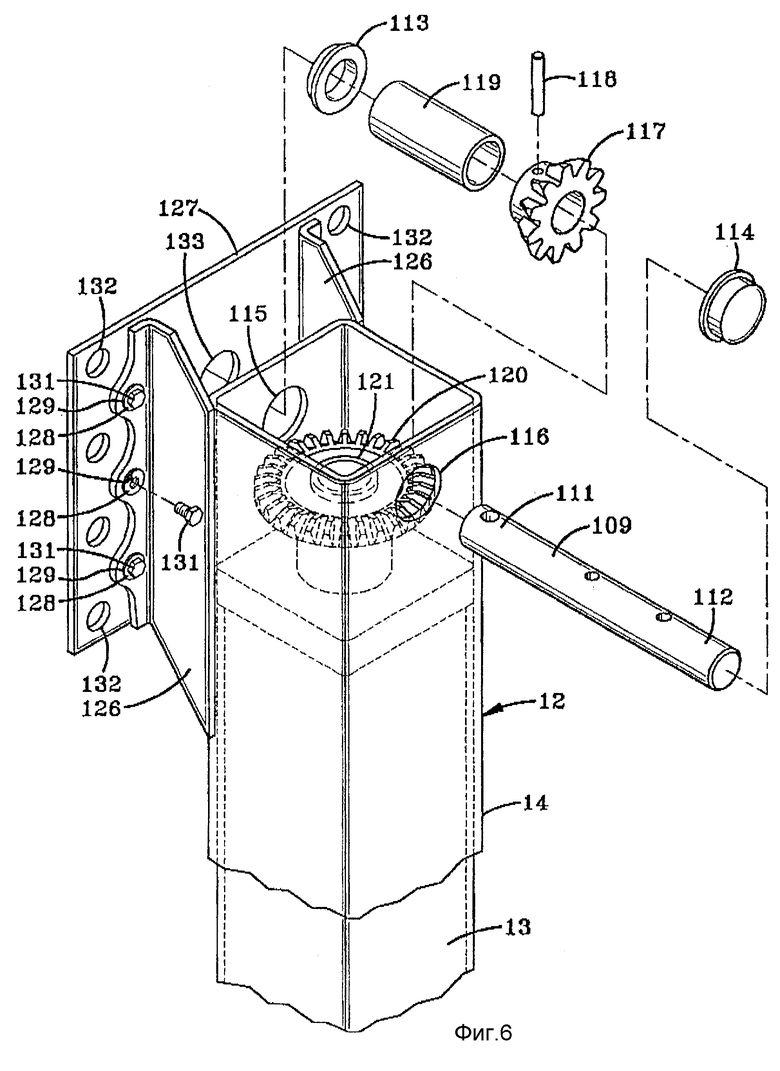

На фиг. 6 - прямоугольная изометрическая проекция со скрытыми частями, показанными пунктирными линиями, узла с зубчатой передачей для противоположной стойки механизма подъема-опускания согласно настоящему изобретению, которая показана предназначенной для установки в наружном положении на раме полуприцепа.

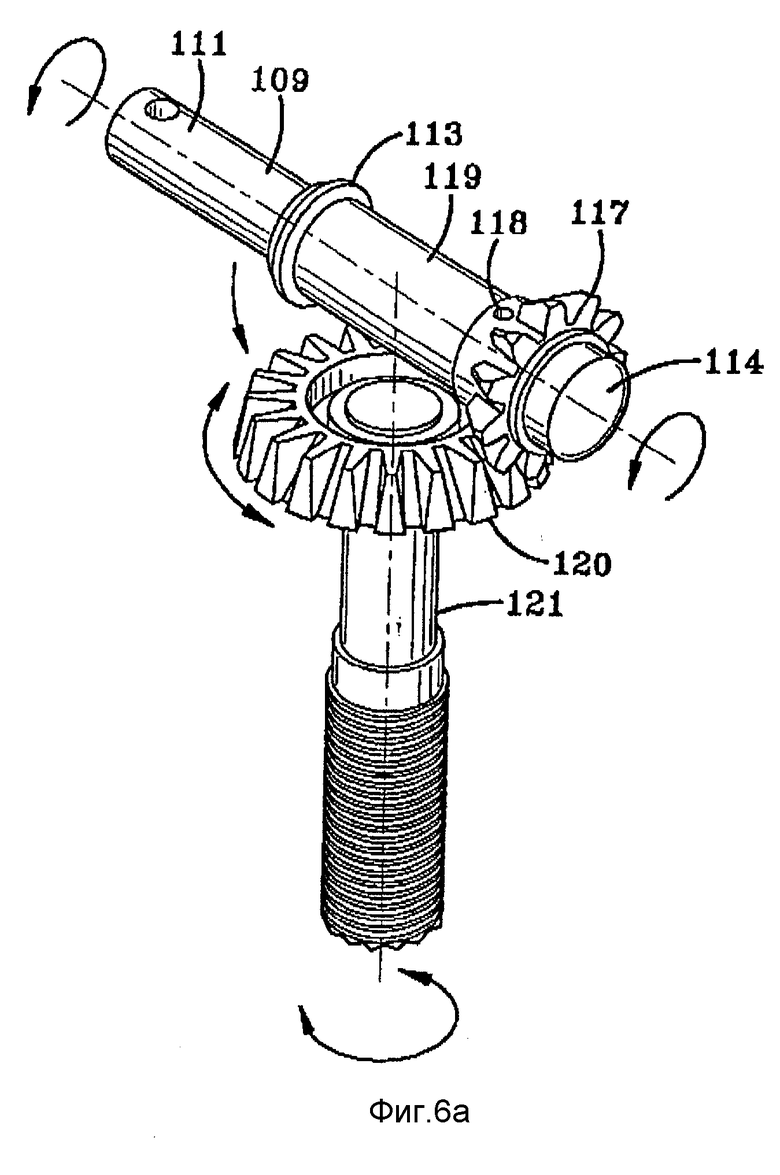

На фиг. 6а - прямоугольная изометрическая проекция с зубчатой передачей для противоположной стойки согласно фиг. 6, показывающий способ, которым осуществляется зацепление шестерен.

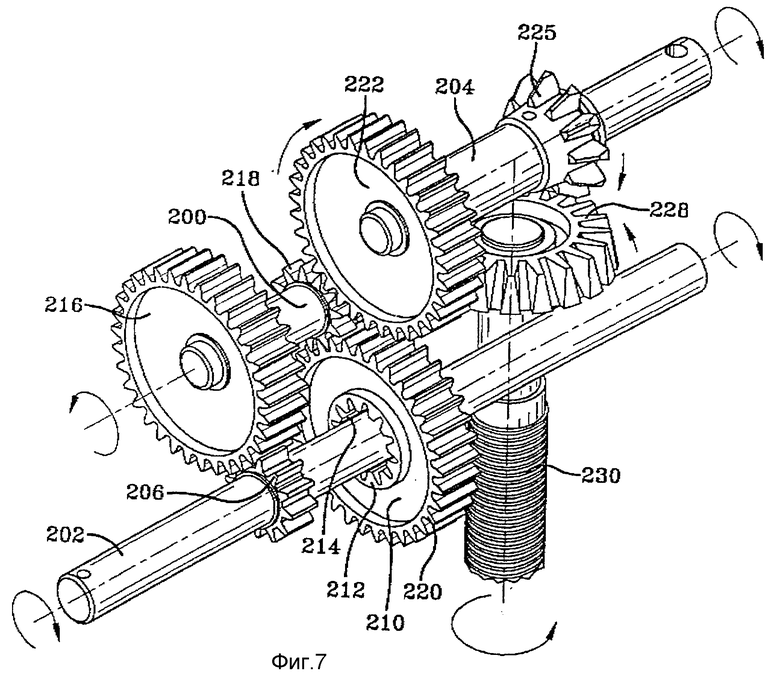

На фиг. 7 - боковой вид альтернативного варианта осуществления изобретения, включающий в себя первый вал, второй вал и выходной вал первой стойки, вал, с первичным валом, показанным в положении, соответствующем работе на низкой скорости.

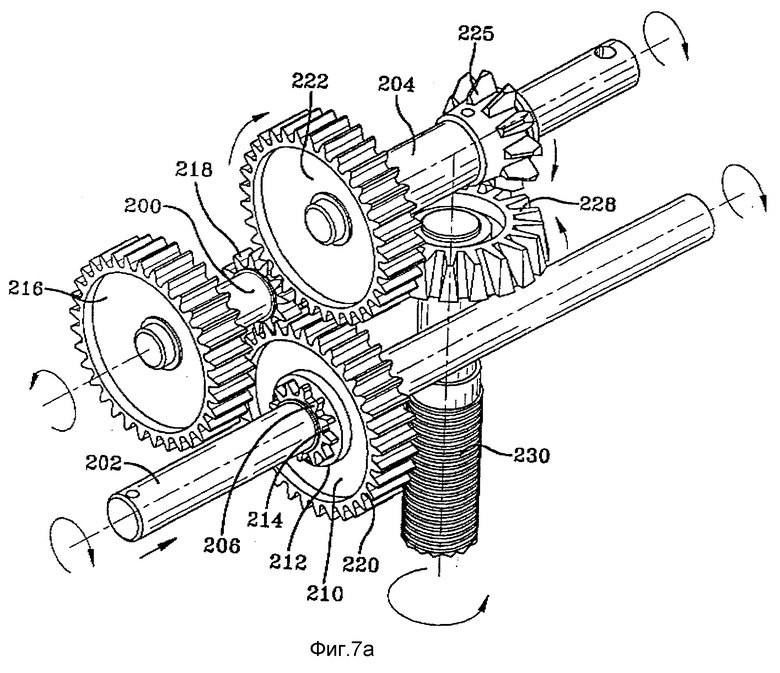

На фиг. 7а - вид, подобный виду на фиг. 7, показывающий входную шестерню в положении, соответствующем работе на высокой скорости.

На всех чертежах похожие детали обозначены одинаковыми позициями.

Механизм подъема-опускания передней части полуприцепов, выполненный согласно настоящему изобретению, показан на фиг. 5 и 5a при его предполагаемом использовании и в целом обозначен позицией 10. Этот механизм 10 включает в себя пару выдвигаемых и убираемых в вертикальном направлении стоек (опор) в форме вертикально установленных, отстоящих друг от друга параллельных стоек, соответственно стойки 11 с коленчатой рукояткой и противоположной ей стойки 12, которые свисают с переднего конца полуприцепа 21. В варианте осуществления конструкции, показанном на фиг. 5 и 5а, опора с коленчатой рукояткой расположена со стороны водителя или на левой стороне полуприцепа 21, а противоположная опора 12 расположена со стороны обочины или на правой стороне полуприцепа. Однако очевидно, что опора 11 с коленчатой рукояткой может быть расположена со стороны обочины от полуприцепа, а противоположная опора 12 может быть расположена со стороны водителя без какого-либо влияния на концепцию настоящего изобретения. Ниже опора 11 с коленчатой рукояткой и противоположная ей опора 12 будет называться соответственно левой опорой или опорой со стороны водителя и правой опорой или опорой со стороны обочины. Каждая опора 11, 12 включает в себя нижнюю трубу 13, телескопически расположенную (фиг. 2, 3 и 6) внутри верхней трубы 14 способом, хорошо известным в этой отрасли, а также из литературы. К нижнему концу нижней трубы 13 опоры обычным способом подсоединена пята 15.

Для общей устойчивости опор при воздействии осевых усилий и тому подобного применена пара поперечных распорных стержней 22 (фиг. 5a), каждый из которых одним концом прикреплен к раме 20 полуприцепа 21, а другим концом соответственно к противоположной опоре 11, 12. Также применена пара продольных распорных стержней 23 (фиг. 5), каждый из которых одним концом прикреплен к верхней трубе 14 одной из опор соответственно 11, 12, а другим концом - к раме 20 полуприцепа.

Что касается внутренних компонентов левосторонней или расположенной со стороны водителя опоры 11, то на верхнем конце нижней трубы 13 опоры жестко закреплена гайка 25 для захождения по резьбе поднимающегося по вертикали винтового вала 26 (фиг. 2 и 4), который включает в себя резьбовой нижний вал 24, а также имеющий уменьшенный диаметр и выполненный с ним за одно целое безрезьбовой верхний вал 27. На поверхности раздела верхнего и нижнего валов соответственно 27 и 24 образована закраина 28. На закраину 28 опирается кольцевой воротник 29, а кольцевой упорный подшипник 30 опирается на воротник 29 вокруг верхнего вала 27. Основание 31 опирается на подшипник 30 (и гайку 25) и расположено вокруг верхнего вала 27, который проходит через сквозное отверстие 32. образованное в основании. Основание 31 приварено к внутренним поверхностям верхней трубы 14 опоры. К верхней части основания 31 вокруг верхнего вала 27 приварена кольцевая распорная деталь 16. На верхнем валу 27 расположена закаленная упорная шайба 33, которая опирается на верхнюю поверхность распорной детали 16. На верхнем валу 27 с возможностью скольжения закреплена коническая шестерня 34, при этом вращательное движение передается верхнему валу 27 посредством пальца 35, который соединяет коническую шестерню 34 с верхним валом способом, подобным тем способам, которые обычно используются в этой отрасли. Закаленная упорная шайба 33 создает износостойкую поверхность для контакта с конической шестерней 34 и соединительным пальцем 35.

Согласно одному из основных отличительных признаков настоящего изобретения металлический корпус зубчатой передачи, в целом обозначенный позицией 42, совместно с внутренней стенкой верхней трубы 14 опоры в целом образует камеру 43 (фиг. 1, 2, 3 и 5a), которая выполнена за одно целое с конструкцией опоры 11, точнее, корпус 42 зубчатой передачи состоит из четырех основных компонентов, а именно из пары изогнутых металлических фланцев 44, прикрепленных посредством валикового сварного шва на расстоянии друг от друга на верней внутренней части верхней трубы 14 опоры, и также из крышки 45 и колпака 46. Крышка 45 образована с большим количеством выступов 48, которые установлены по плотной посадке внутри соосных с ними, отстающих друг от друга по вертикали многочисленных отверстий 47, образованных во фланце 44. Каждый выступ 48 образован с резьбовым углублением 49, в которое по резьбе может заходить винт 52, предназначенный для крепления крышки 45 к фланцу 44. Копак 46 расположен над верхним открытыми концами верхней трубы 14 опоры и корпусом 42 зубчатой передачи, и крепится на них с помощью каких-либо приемлемых средств, например самонарезных винтов (не показаны). Колпак 46 совместно с основанием 31 и стенками верхней трубы 14 опоры образует верхнюю камеру 41 верхней трубы 14 опоры. На поверхности раздела колпака 46 и верхней трубы 14 опоры с крышкой 45 обычным способом установлена или применена прокладка 50 любого приемлемого типа, например, образованная из эластомерного материала. Прокладка 50 и колпак 46 совместно с крышкой 45, изогнутыми металлическими фланцами 44 и верхней трубой 14 опоры эффективно защищают двухскоростной узел с одинарной понижающей передачей механизма подъема-опускания 10, находящейся внутри верхней камеры 41 и камеры 43 корпуса передачи верхней трубы 14 опоры, от внешних воздействий посредством влаги, грязи и т. д. , которые могут помешать эффективной работе шестеренного узла или трансмиссии. Изогнутые металлические фланцы 44 и колпак 46 корпуса 42 зубчатой передачи вследствие небольшого количества, размеров и компактного расположения компонентов, которые в них находятся, формируются посредством процесса изгиба металла и сравнимы со многими известными коробками передач, которые должны быть образованы посредством более дорогостоящих процессов штамповки металла ввиду большого количества, размеров и/или менее компактного расположения находящихся в них компонентов. Точнее, все компоненты двухскоростного узла с одинарной понижающей передачей или трансмиссии механизма подъема-опускания согласно настоящему изобретению, содержащиеся в корпусе 42 зубчатой передачи, обычно примыкают к внутренней стенке верхней трубы 14 опоры и, в частности, не выходят за ширину наружной стенки. Поэтому изогнутые металлические фланцы 44 корпуса зубчатой передачи и колпак 46, образованные лишь путем изгиба, совместно с крышкой 45 корпуса зубчатой передачи взаимодействуют с внутренней стенкой верхней трубы 14 опоры для адекватного покрытия содержащихся компонентов. Напротив, узлы многих известных механизмов подъема-опускания проходят за ширину смежной верхней трубы опоры, во многих случаях вызывая необходимость использования корпуса зубчатой передачи, состоящего из двух деталей, которые должны быть отштампованы или получены иным образом посредством механической обработки, с тем чтобы эти две детали соответствовали друг другу и в достаточной степени защищали содержащиеся компоненты от внешних воздействий. Также важно отметить, что крышка 45 корпуса 42 зубчатой передачи выполняет двойную функцию. Точнее, каждый из наружных или выступающих концов крышки 45 образован с большим количеством отстоящих друг от друга по вертикали отверстий 51, предназначенных для захождения в них крепежных средств 18, например болтов или чего-либо подобного для крепления опоры 11 к наружной поверхности 19 рамы 20 полуприцепа 21 (фиг. 5 и 5a).

Второй (выходной) вал 60 (фиг. 2 и 4) имеет первый и второй концы 61 и 62, установленные в верхней камере 41 и камере 43 корпуса зубчатой передачи верхней трубы 14 опоры, и выходящие из них во внутреннем направлении. Первый и второй концы 61 и 62 выходного вала 60 с возможностью вращения установлены во втулках соответственно 63 и 64, которые в свою очередь за счет трения установлены в соосных с ними отверстиях 65 и 66, образованных в наружной стенке верхней трубы 14 и опоры и в крышке 45 корпуса зубчатой передачи. Следует заметить, что втулка 63 закрыта со стороны наружного конца, при этом в нее заходит первый конец 61 выходного вала 60, в то время как втулка 64 образована со сквозным отверстием, обеспечивающим прохождение через него второго конца 62 выходного вала 60 во внутреннем направлении для оперативного соединения с шестеренным узлом опоры 12, находящейся со стороны обочины.

Выполненная в виде одной детали комбинированная шестерня 70 посредством пальца 71 обычным способом установлена на втором конце 62 выходного вала 60 внутри верхней камеры 41 и камеры 43 корпуса зубчатой передачи верхней трубы 14 опоры. Точнее, комбинированная шестерня включает в себя первую промежуточную шестерню 72, вторую шестерню 73, которая имеет уменьшенный диаметр по отношению к промежуточной шестерне 72 и расположена таким образом, что примыкает к промежуточной шестерне в наружном направлении, и коническую шестерню 74, которая в свою очередь образована с примыканием к шестерне 73 снаружи от нее. Как отмечено выше, комбинированная шестерня 70 проходит между верхней камерой 41 и камерой 43 корпуса зубчатой передачи верхней трубы 14 опоры и находится внутри них. Точнее, во внутренней стенке верхней трубы 14 опоры образован вырез 69 (фиг. 3) для сообщения между верхней камерой 41 и камерой 43 корпуса зубчатой передачи. Промежуточная шестерня 72 комбинированной шестерни 70 полностью находится внутри камеры 43 корпуса зубчатой передачи, коническая шестерня 74 комбинированной шестерни 70 полностью находится внутри верхней камеры 41, а шестерня 73 расположена между ними, не касаясь ни одной стороны выреза 69, и частично находится внутри верхней камеры 41 и камеры 43 корпуса зубчатой передачи.

Первый (входной) вал 75, имеющий первый и второй концы, соответственно 76 и 77, с обеспечением возможности скольжения и вращения установлен в верхней камере 41 верхней трубы 14 опоры и в камере 43 корпуса зубчатой передачи, и расположен ниже выходного вала 60 со смещением относительно него. Точнее, пара втулок 78 и 79 за счет трения установлена в соосных с ними отверстиях соответственно 80 и 81, образованных в наружной стенке верхней трубы 14 опоры и в крышке 45 корпуса шестеренной передачи. Второй конец 77 входного вала 75 заканчивается в виде цапфы 82 меньшего диаметра, которая с возможностью скольжения и вращения установлена во втулке 79, закрытой с внутреннего конца. Втулка 78 образована со сквозным отверстием, обеспечивающим возможность прохождения первого конца 76 входного вала 75 через нее и выход наружу из верхней трубы 14 опоры во внешнем направлении. Ведущая шестерня 83 образована на втором конце 77 входного вала 75 и примыкает к цапфе 82 с уменьшенным диаметром. Промежуточная деталь 16 охвачена или снабжена поперечным цилиндрическим углублением, которое обеспечивает зазор для входного вала 75, с тем чтобы создать компактную конструкцию, в которой входной вал и выходной вал удерживаются на внутренней и наружной стенках опоры 11, а также между передней и задней стенками опоры 11.

Высокоскоростная приводная шестерня 85 удерживается на входном валу 75 и образована со ступицей 90, которая проходит от шестерни 85 во внешнем направлении. Ступица 90 в свою очередь образована со сквозным осевым отверстием 86 и, кроме того, имеет внутренние зубья или большое количество идущих в осевом направлении шлицев 84, образованных на ее внутренней поверхности. Ступица 90 с возможностью вращения установлена во втулке 87, которая в свою очередь за счет трения установлена в отверстие 88, образованном во внутренней стенке верхней трубы 14 опоры, при этом отверстие 88 соосно с отверстиями 80, 81, так что второй конец 77 входного вала 75 с возможностью скольжения и вращения установлен в сквозное отверстие 86 ступицы. Шестерня 85 удерживается в определенном положении и, в частности, ее перемещение во внутреннем направлении предотвращается посредством промежуточной детали 89, приваренной к наружной поверхности крышки 45 корпуса зубчатой передачи. В целом в центральной части входного вала 75 образовано поперечное сквозное цилиндрическое отверстие 90. Стопорная пружина 93 с расположенными на каждом ее конце стопорными шариками 94 установлена внутри отверстия 92 для принудительного зацепления с первым и вторым кольцевыми углублениями соответственно 95 и 96, образованными во внутренней поверхности втулки 78. В первом конце 76 входного вала 75 образовано поперечное сквозное цилиндрическое отверстие 97, предназначенное для захождения в него болта 98 (фиг. 1) или иного средства для крепления коленчатой рукоятки 99 к входному валу 75.

Как показано на фиг. 5a, соответственно между вторым концом 62 выходного вала 60 опоры 11 и входным валом 109 опоры 12 проходит соединительный вал 106, прикрепленный на каждом конце посредством крепежных деталей 107 и 108, например болтов или чего-либо подобного им. Внутренние компоненты, находящиеся в правосторонней или расположенной со стороны обочины опоре 12 механизма подъема-опускания 10, во многих отношениях подобны компонентам, содержащимся в нижней и верхней трубах 13, 14 левой или находящейся со стороны водителя опоры 11, и показаны на фиг. 6 и 6а. Входной вал 109 включает в себя первый и второй концы соответственно 111 и 112, с возможностью вращения установленные во втулках 113 и 114, которые в свою очередь за счет трения установлены в соосных с ними отверстиях 115 и 116, образованных во внутренней и внешней стенках верхней трубы 14 опоры. На втором конце 112 выходного вала 109 обычным способом посредством пальца 118 надежно установлено коническое зубчатое колесо 117. Для предотвращения перемещения входного вала 109 в боковом направлении промежуточная труба 119 удерживает втулки 113 и 114, а также коническую шестерню 117 в определенных положениях. Коническая шестерня 117 входит в зацепление с коническим зубчатым колесом 120, которое в свою очередь распложено на вертикальном винтовом валу 121 способом, подобным способу расположения конической шестерни 34 опоры 11, находящейся со стороны водителя. Конструкция и способ монтажа винтового вала 121 на опоре 12, расположенный со стороны обочины, подобны тому, что описано выше в отношении монтажа винтового вала 26 в опоре 11, находящейся со стороны водителя, и поэтому полностью введены сюда посредством этой ссылки. Опора 12 устанавливается в наружном положении на раме 20 полуприцепа следующим образом. Пара изогнутых металлических фланцев 126 посредством валиковых сварных швов крепится на расстоянии друг от друга к верхней внутренней части верхней трубы 14 опоры. Крепежная плита 127 образована с большим количеством выступов 128, которые плотно установлены внутри соосных с ними многочисленных, отстоящих друг от друга по вертикали отверстий 129, образованных во фланцах 126. Каждый выступ 128 образован с резьбовым углублением (не показано) для захождения в него по резьбе винта 131 с целью крепления крепежной плиты 127 к фланцам 126. Крепежная плита 127 также образована с отверстием 133 для обеспечения возможности прохождения входного вала 109 в опору 12. Над верхним открытым концом верхней трубы 14 опоры располагается колпак, причем он крепится к нему соответствующими средствами, например, самонарезными винтами (не показаны) способом, подобным тому, который описан выше применительно к опоре 11. Каждый из наружных или выступающих концов крепежной плиты 127 образован с большим количеством отстоящих друг от друга по вертикали отверстий 132, предназначенных для захождения в них крепежных средств 18, например болтов или чего-либо подобного им, для крепления опоры 12 к наружной поверхности 19 рамы 20 полуприцепа 21 (фиг. 5 и 5a).

Если желательно установить опоры 11 и 12 на внутренней поверхности рамы полуприцепа (фиг. 5b), фланцевая плита 123 крепится к наружной поверхности верхней трубы 14 опоры с помощью соответствующих средств, например сваркой (фиг. 1a). Каждый выступающий конец фланцевой плиты 123 образован с большим количеством отверстий 124, предназначенных для захождения в них крепежных средств 125, например болтов или чего-либо подобного им, для крепления опор 11, 12 к раме 22 полуприцепа. Если желательно, то каждая из опор 11 и 12 может иметь установленные на них наружные или внутренние монтажные конструкции (фиг. 1B), которые описаны выше, при этом опоры 11 и 12 механизма подъема-опускания 10 могут крепиться к наружной, либо к внутренней поверхности рамы полуприцепа.

Механизм подъема-опускания 10, выполненный согласно настоящему изобретению, действует так, как описано ниже, когда желательно, чтобы этот механизм работал на низкой передаче или с малой скоростью, при этом отношение оборотов коленчатой рукоятки 99 к величине вертикального перемещения опор 11, 12 велико, однако механические преимущества, получаемые оператором механизма подъема-опускания, также велики. Точнее, это отношение составляет примерно от 15 до 50, но желательно, чтобы оно составляло примерно от 20 до 40, а предпочтительно примерно от 25 до 35 оборотов на дюйм /25,4 мм/, причем эти величины в целом представляют собой стандартные отношения. Механизм подъема-опускания 10 на фиг. 2 и 4 показан действующим на низкой передаче. Для опускания на низкой скорости нижней трубы 13 по отношению к верхней трубе 14 в находящихся со стороны водителя и со стороны обочины опорах соответственно 11 и 12 входной вал 75 вручную перемещается со скольжением в его предельное внутреннее положение посредством приложения к коленчатой рукоятке 99 нажимного усилия, с тем чтобы стопорные шарики 94 принудительно вошли в зацепление со вторым кольцевым углублением 96. Затем коленчатая рукоятка 99 и прикрепленный к ней входной вал 75 вручную поворачиваются в направлении часовой стрелки, как показано стрелкой на фиг. 4, при этом ведущая шестерня 83 входит в зацепление с зубьями промежуточной шестерни 72 комбинированной шестерни 70 для вращения промежуточной шестерни в направлении против часовой стрелки. При передаче вращательного движения входного вала 75 от ведущей шестерни 83 к промежуточной шестерне 72 достигается одинарное понижение порядка 6,6: 1. Как хорошо известно тем, кто имеет обычную квалификацию в этой области, для принятой на практике терминологии такое понижение означает, что промежуточная шестерня 72 вращается в 6,6:1 раз медленнее, чем входной вал 75, однако в то же время оператором механизма подъема-опускания 10 реализуется механическое преимущество с величиной порядка 6,6. То есть, благодаря понижению, достигаемому при передаче вращательного движения от ведущей шестерни 83 к промежуточной шестерне 72, оператор обнаружит, что коленчатую рукоятку 99 можно поворачивать примерно в 6,6 раз легче, чем без такого понижения. Закрепленное коническое зубчатое колесо 74, вращающееся в направлении против часовой стрелки, входит в зацепление с конической шестерней 34 для вращения этой конической шестерни и прикрепленного к ней винтового вала 26 по часовой стрелке.

Второе понижение, величина которого составляет, например, порядка 2:1 происходит от конического зубчатого колеса 74 и к конической шестерне 34, что приводит к общему понижению порядка 13.3, которое означает, что винтовой вал 26 поворачивается на нижней передаче в 13.3 раз медленнее, чем входной вал 75. Однако, механизм подъема-опускания 10, выполненный согласно настоящему изобретению, обычно упоминается в этой отрасли и в литературе, как узел с одинарным понижением на основе понижения, которое имеет место в камере 43 зубчатой передачи между ведущей шестерней 83 и промежуточной шестерней 72. Большая часть известных механизмов подъема-опускания имеет одинарное или двойное понижение, которое имеет место в корпусе шестеренной передачи, также как и другое понижение, которое имеет место у соединения выходного вала и вертикального винтового вала. Однако такие механизмы подъема-опускания обычно называются механизмами с одинарным или двойным понижением на основе числа понижений, которые имеют место, за исключением понижения у соединения выходного вала и вертикального винтового вала. Поэтому общее понижение порядка 13,3 при сочетании с шагом винта порядка 2,25 резьбового нижнего вала 24 вертикального винтового вала 26 приводит к низкому передаточному отношению оборотов коленчатой рукоятки и вертикальному перемещению порядка 13,3 на 2,25, что равно примерно 30 оборотам на дюйм. Это означает, что при низкой передаче за каждые 30 оборотов коленчатой рукоятки 99 винтовой вал 26 будет перемещаться по вертикали на один дюйм. Хотя винтовой вал 26 поворачивается в 13,3 раз медленнее, чем входной вал 75, оператор получает теоретическое механическое преимущество величиной порядка 30. В случае типичной коленчатой рукоятки, имеющей, например, рычаг порядка 16 дюймов (406,4 мм) (при измерении радиального перемещения рукоятки 99 от оси вращения входного вала 75), рукоятка перемещается в окружном направлении на расстоянии порядка 100 дюймов за оборот (2540 мм), а это означает, что коленчатая рукоятка 99 теоретически поворачивается в 3000 раз легче, чем это было бы без механизма подъема-опускания. После учета всех фрикционных потерь чистое механическое преимущество всего механизма составляет 900 к 1. Вращение винтового вала в гайке 25 в направлении против часовой стрелки приводит к перемещению винтового вала в гайке вверх, результатом чего является убирание нижней трубы 13 опоры в верхнюю трубу 14.

Приведенный выше пример имеет лишь иллюстративное значение; понижающая передача между ведущей шестерней 83 и промежуточной шестерней обычно может находиться в диапазоне примерно от 2:1 или 2,5:1 примерно до 8:1. Подобным же образом второе понижение между коническим зубчатым колесом 74 и конической шестерней 34 обычно может находиться в диапазоне примерно от 1,5:1 до 2,5: 1. Эффективный шаг винта порядка 2,25 также имеет лишь пояснительное значение, при этом типичный шаг находится в диапазоне от 1,5 оборотов на дюйм (25,4 мм) до 4 оборотов на дюйм. Эффективным шагом винта называется число его оборотов, требуемое для получения осевого перемещения в один дюйм (25,4 мм).

Выходной вал 60 одновременно вращает соединительный вал 106 в направлении по часовой стрелке, а он в свою очередь вращает в направлении по часовой стрелке входной вал 109 опоры 12, как показано на фиг. 6а. Закрепленное коническое зубчатое колесо 117, вращающееся по часовой стрелке, входит в зацепление с конической шестерней 120 для вращения этой конической шестерни и прикрепленного винтового вала 121 в направлении против часовой стрелки способом, подобным вращению винтового вала 26, опоры 11, расположенной со стороны водителя, для отвода нижней трубы 13 опоры по отношению к ее верхней трубе 14. Безусловно очевидно, что вращение коленчатой рукоятки 99 в противоположном направлении или в направлении против часовой стрелки приводит к противоположному перемещению всех описанных выше компонентов механизма подъема-опускания 10, что в свою очередь приведет к выдвижению нижней трубы 13 из верхней трубы 14 в обоих опорах 11, 12.

Согласно другим основным отличительным признакам настоящего изобретения, когда желательно, чтобы механизм подъема-опускания 10 работал на высокой передаче или с высокой скоростью, при которой отношение оборотов коленчатой рукоятки 99 к вертикальному перемещению опор 11, 12 мало, но при которой механическое преимущество, реализуемое оператором, также невелико, такой механизм подъема-опускания действует следующим образом. Высокое передаточное отношение составляет примерно от 2 до 5. Желательно примерно от 3 до 4,5, а предпочтительно примерно от 4 до 4,5 оборотов на дюйм, причем в целом они представляют собой стандартные передаточные отношения. На фиг. 2а и 4а механизм подъема-опускания 10 показан работающим на высокой передаче. Для опускания на высокой скорости верхней трубы 14 по отношению к нижней трубе 13 опор, находящихся со стороны водителя и со стороны обочины, соответственно 11 и 12, входной вал 75 вручную со скольжением перемещается в его предельное наружное положение посредством приложения в коленчатой рукоятке 99 тянущего усилия, так чтобы стопорные шарики 94 высвободились из второго кольцевого углубления 96 и принудительно вошли в зацепление с первым кольцевым углублением 95. Такое перемещение входного вала 75 в наружном направлении из предельного внутреннего положения, показанного на фиг 2 и 4, в предельное положение, показанное на фиг. 2а и 4а, заставляет ведущую шестерню 83 отводиться внутри сквозного отверстия 86 ступицы 90 шестерни 85, при этом наружные концы зубьев ведущей шестерни 83 функционируют в качестве шлицев для зацепления со скольжением с внутренними зубьями или шлицами 84, образованными в ступице. Важно заметить, что относительно небольшой размер ведущей шестерни 83, которая должна перемещаться через густую смазку, содержащуюся в камере 43 корпуса зубчатой передачи, при переключении скоростей, приводит к получению устройства с повышенной легкостью переключения. Точнее, эта густая смазка создает сопротивление перемещению через нее ведущей шестерни 83, причем делает такое перемещение особенно затруднительным в холодную погоду, когда смазка обладает большей вязкостью. Однако небольшой размер ведущей шестерни 83 относительно многих известных шестерен, которые должны перемещаться через такую густую смазку, значительно уменьшает влияние сопротивления смазки. Кроме того, относительно малое расстояние по горизонтали между первым и вторым кольцевыми углублениями 95 и 96, составляющие 5/8 дюйма (15,875 мм), которое меньше, чем у многих известных устройств, в которых требуется перемещение шестерни во внутреннем направлении на расстояние порядка 1 1/4 дюйма (31,75 мм) для подобного переключения с одной скорости на другую, также способствует облегчению переключения в устройстве согласно изобретению. Поэтому такое устройство с перемещением по шлицам или со "сцепляющим перемещением" более эффективно, чем многие известные переключающие устройства механизма подъема-опускания, включая конструкции с "постоянным зубчатым зацеплением".

Затем коленчатая рукоятка 99 поворачивается вручную в направлении по часовой стрелке, как показано на фиг. 4а, при этом вращение входного вала 75 в направлении по часовой стрелке приводит к вращению в том же направлении ведущей шестерней 83, что в свою очередь приводит к вращению находящейся в зацеплении ступицы 90 шестерни 85. Вращающаяся в направлении часовой стрелки шестерня 85 в свою очередь входит в зацепление с шестерней 73 комбинированной шестерни 70 и вращает ее, а она в свою очередь вращает выходной вал 60 и прикрепленное к ней коническое зубчатое колесо 74 в направлении против часовой стрелки. Коническое зубчатое колесо 74 входит в зацепление с конической шестерней 34 для вращения этой конической шестерни и прикрепленного к ней винтового вала в направлении против часовой стрелки. Как обсуждалось выше, понижение от конического зубчатого колеса 74 к конической шестерне 34 может, например, иметь величину порядка 2:1, которая представляет собой единственное понижение или единственное существенное понижение, которое имеет место на высокой передаче. Передаточное отношение между высокоскоростной приводной шестерней 85 и шестерней 73 обычно составляет примерно от 1:1 до 0,6:1, причем предпочтительно передаточное отношение порядка 1:1. Понижающая передача порядка 2:1 между коническим зубчатым колесом 74 и конической шестерней 34, а также передаточное отношение порядка 1:1 между высокоскоростной шестерней 85 и шестерней 73 при сочетании с винтовым шагом порядка 2,25 у резьбового нижнего вала 24 вертикального винтового вала 26, приводит к высокому передаточному отношению оборотов коленчатой рукоятки к вертикальному перемещению, примерно в 2 раза превышающему 2,25, что равно примерно 4,5 оборотам на дюйм (25,4 мм). Точнее, это означает, что на высокой передаче за каждые 4,5 оборота коленчатой рукоятки 99 винтовой вал 26 проходит в вертикальном направлении примерно 1 дюйм (25,4 мм) или движется быстрее, чем на низкой передаче. Однако следует заметить, что когда механизм подъема-опускания 10 работает на высокой передаче или с высокой скоростью, оператор, напротив, получает общее теоретическое механическое преимущество величиной порядка 450 вращения вала 26 лишь в 2 раза медленнее входного вала 75 по сравнению с теоретическим механическим преимуществом порядка 3000 на низкой передаче. Чистое механическое преимущество механизма после оценки потерь на трение составляет на высокой передаче порядка 135. Вращение винтового вала 26 в гайке 25 в направлении против часовой стрелки вызывает перемещение винтового вала в гайке вниз, приводя к отведению нижней трубы 13 и верхней трубы 14 опоры. Оперативно подсоединенная опора 12, располагающаяся со стороны обочины, одновременно действует таким же способом, который описан выше в отношении работы механизма подъема-опускания 10 на низкой скорости. Безусловно очевидно, что вращение коленчатой рукоятки 99 в противоположном направлении или в направлении против часовой стрелки приводит к противоположному перемещению всех вышеупомянутых компонентов механизма подъема-опускания 10, что в свою очередь приводит к выдвижению нижней трубы 13 из верхней трубы 14 в обеих опорах 11, 12.

Предпочтительно, чтобы отношение оборотов входного вала к дюймам перемещения телескопических опор составляло на высокой передаче примерно от 4 до 6, а на низкой передаче примерно от 18 до 35.

Следует заметить и оценить, что в зависимости от правостороннего или левостороннего направления движения по резьбе винтового вала 26 и гайки 25 вращение коленчатой рукоятки 99 в данном направлении вызывает убирание нижней трубы 13 опоры в верхнюю трубу 14 или ее выдвижение из верхней трубы.

Хотя настоящее изобретение подробно описано применительно к предпочтительному варианту осуществления трансмиссии или шестеренного узла, который включает в себя параллельные входной и выходной валы, с выходным валом, имеющим коническое зубчатое колесо 74, которое входит в зацепление с конической шестерней 34, с тем чтобы вызвать вращение винтового вала 27, тот, кто имеет обычную квалификацию в этой области, легко оценит, что без отклонения от существа и объема изобретения могут быть добавлены дополнительные валы, с тем чтобы получить преимущество, заключающееся в повышенной легкости переключения согласно изобретению. Точнее, один из важных отличительных признаков изобретения заключается в использовании подвижного в осевом направлении входного вала 75, имеющего жестко закрепленную на нем ведущую шестерню 83 с относительно небольшим радиусом, которые совместно друг с другом могут легко перемещаться, например, через густую смазку для обеспечения возможности легкого переключения при работе между низкой и высокой скоростями. Как можно видеть, например на фиг. 7 и 7а, легкость переключения и другие характеристики изобретения могут быть достигнуты посредством устройства с большим количеством валов, при этом второй (промежуточный) вал 200 используется для оперативного соединения первого (входного) вала 202 с выходным валом первой стойки 204. Входной вал 202 в целом подобен ранее описанному входному валу 75 и включает в себя ведущую шестерню 206 (в целом аналогичную ведущей шестерне 83), которая жестко крепится к входному валу 202. Высокоскоростная приводная шестерня 210 удерживается на входном валу 202 способом, в целом подобным способу, которым шестерня 85 удерживается валом 75 в случае ранее описанного варианта осуществления конструкции. Шестерня 210 образована со ступицей 212, имеющей внутренние зубья 214 или большое количество шлицев, которые входят в зацепление с зубьями ведущей шестерни 206, когда вал 202 находится в положении для работы на высокой скорости, которое показано на фиг. 7а. Промежуточный вал 200 включает в себя шестерню 216 большего диаметра с зубьями, которые входят в зацепление с зубьями ведущей шестерни 206, когда вал 202 находится в положении для работы на низкой скорости, которое показано на фиг. 7. Промежуточный вал 200 также включает в себя шестерню 218 меньшего диаметра с зубьями, которые входят в зацепление с внешними зубьями 220 высокоскоростной приводной шестерни 210 с зубьями шестерни 222 на выходном валу первой стойки 204. Выходной вал 204 также имеет коническое зубчатое колесо 225, которое жестко прикреплено к нему и подобно коническому зубчатому колесу 74 предпочтительного варианта осуществления конструкции, показанного на фиг. 2-4а, и которое имеет зубья, входящие в зацепление с зубьями конической шестерни 228, жестко прикрепленной к винтовому валу 230 для подъема и опускания телескопических опор. Альтернативный вариант осуществления конструкции, показанный на фиг. 7 и 7а, в целом аналогичен предпочтительному варианту, показанному на фиг. 1-6а, за исключением введения в него дополнительного вала 204 и шестерни 222.

Короче говоря, важные отличительные признаки настоящего изобретения включают в себя механизм подъема-опускания передней части полуприцепов, имеющей двухскоростной узел с одинарной понижающей, причем этот узел содержит меньшее количество меньших по размерам и более простых деталей, установленных на смещенных относительно друг друга по вертикали входном и выходном валах, а также вокруг них, что приводит к легкому изготовлению в сборке компактного и недорогого механизма подъема-опускания. Такое снижение количества, размеров и сложности деталей приводит к легкому повороту коленчатой рукоятки и переключению узла, позволяя получить стандартные отношения оборотов коленчатой рукоятки к вертикальному перемещению опор, при этом, если желательно, низкоскоростное отношение может быть фиксировано в широком диапазоне при изготовлении агрегата без существенного увеличения общего размера или усложнению двухскоростного узла с одинарной понижающей передачей. Механизм подъема-опускания согласно настоящему изобретению прост и надежен при его использовании, и может включать в себя отличительный признак, заключающийся в универсальном монтаже.

Хотя согласно патентному законодательству приведены предпочтительный вариант осуществления конструкции изобретения и наилучший способ его осуществления, объем изобретения ограничен не ими, а прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЕМАЯ ПО ВЫСОТЕ ОПОРА | 2007 |

|

RU2456181C2 |

| КОЛЕСНАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2010 |

|

RU2423281C1 |

| Многоосное длиннобазное шасси | 2020 |

|

RU2743769C1 |

| ЗЕМЛЕРОЙНАЯ МАШИНА | 1991 |

|

RU2046890C1 |

| ПОДКАТНОЙ АВТОМОБИЛЬНЫЙ ПОДЪЕМНИК (ВАРИАНТЫ) | 2023 |

|

RU2804714C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| КОРОБКА ПЕРЕДАЧ С ВОЛНОВЫМ ВНЕШНИМ ЗУБЧАТЫМ ЗАЦЕПЛЕНИЕМ С УПРАВЛЕНИЕМ ОТ ГИДРОПРИВОДА | 2004 |

|

RU2271283C1 |

| ПОДВЕСНОЙ МОТОР | 2017 |

|

RU2669323C1 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

| Подъемник с ручным приводом | 1982 |

|

SU1062182A1 |

Двухскоростной механизм для подъема и опускания передней части полуприцепа включает в себя двухскоростной узел с понижающей передачей, а также переключающий механизм для обеспечения переключения с одного передаточного отношения на другое. Узел с понижающей передачей расположен на смещенных друг от друга по вертикали валах, что обеспечивает легкость поворота механизма коленчатой рукояткой и переключения передач механизма подъема и опускания для получения стандартных отношений оборотов коленчатой рукоятки к перемещению опоры полуприцепа по вертикали. Величина низкоскоростного передаточного отношения механизма подъема и опускания при изготовлении механизма может быть изменена в широком диапазоне без повышения общего размера или усложнения двухскоростного узла с понижающей передачей. Механизм подъема и опускания может быть выполнен с возможностью универсального монтажа, при этом он остается надежен и прост при использовании. 2 с. и 13 з.п. ф-лы, 15 ил.

| US 3892141 A, 01.07.75 | |||

| Опорное устройство транспортного средства | 1977 |

|

SU703403A1 |

| Опорно-подъемное устройство полуприцепа | 1980 |

|

SU921933A1 |

| Опорное устройство полуприцепа | 1985 |

|

SU1258748A1 |

| Откидная опора | 1972 |

|

SU633761A1 |

Авторы

Даты

1999-04-10—Публикация

1995-03-30—Подача