Изобретение относится к области термической обработки металлов и является закалочным устройством, предназначенным для создания упрочненного поверхностного слоя мартенсита в изделиях из малоуглеродистых или низколегированных сталей, преимущественно, работающих в условиях повторяющегося ударного взаимодействия с другими изделиями, в частности, в рельсовых подкладках, применяемых в верхнем строении железнодорожного пути. Закалочное устройство может быть использовано для упрочнения проката.

Известно закалочное устройство, содержащее узел транспортирования изделий и расположенные друг за другом по направлению перемещения изделия секции охлаждения, каждая из которых включает расположенные на некотором расстоянии от поверхности изделия над и под траекторией его перемещения форсунки для подачи охлаждающей жидкости на поверхность изделия (см., например, пат. США 4527408, B 21 B 45/02, C 21 D 9/52, выдан 09.07.85 г.).

При указанном размещении форсунок над открытой поверхностью закаливаемого изделия для его ускоренного охлаждения при объемно-поверхностной закалке требуется нерационально повышенный расход охлаждающей жидкости. Имеются также потери охлаждающей жидкости вследствие ее разбрызгивания. Все это вызывает повышенные затраты на создание системы водоснабжения, повышение себестоимости закаливаемых изделий и низкую конкурентоспособность производства.

Наиболее близким к изобретению является закалочное устройство, содержащее по крайней мере одну секцию охлаждения, состоящую из охлаждающей камеры, нагнетающих щелевых форсунок для подачи охлаждающей жидкости в указанную камеру и рольганга, выполняющего функцию узла транспортирования изделий и их фиксации относительно потока охлаждающей жидкости, причем каждая из нагнетающих форсунок расположена на охлаждающей камере так, что ее сопло открывается непосредственно во внутреннее пространство охлаждающей камеры, то-есть выходное окно сопла конструктивно совмещено с соответствующим щелевым отверстием в стенке камеры (см. а.с. СССР 388037, C 21 D 1/02, оп. 22.06.73 г.).

Использование в устройстве-прототипе охлаждающих камер над поверхностью закаливаемого изделия обеспечивает возможность ускоренного охлаждения поверхности при меньшем расходе охлаждающей жидкости, чем в вышеуказанном аналоге. Однако в конструкции прототипа требуется использовать форсунки с соплом, длина которого должна быть равна ширине закаливаемого изделия в направлении, перпендикулярном перемещению охлаждающей жидкости по поверхности изделия. Это усложняет конструкцию системы подвода и раздачи охлаждающей жидкости для обеспечения равномерности распределения охлаждающей жидкости по длине щели сопла. Кроме того, увеличение длины щели сопла требует соответствующего уменьшения ее поперечного размера для поддержания установленного расхода охлаждающей жидкости. В то же время уменьшение поперечного размера щели приводит к повышенной ее засоряемости твердыми частицами, практически всегда имеющимися в системе подвода охлаждающей жидкости при повышенном ее расходе (увеличенном объеме используемой воды). Это вызывает неравномерность истекания охлаждающей жидкости по ширине изделия, приводит к созданию слоев жидкости с разными расходами и скоростями их перемещения в охлаждающей камере и соответственно, к различной степени охлаждения участков поверхности изделия. Это особенно сказывается при ускоренном охлаждении, характерном для объемно-поверхностной закалки с созданием поверхностного слоя мартенсита. Наконец, в указанной конструкции повышенная степень ламинарности потока охлаждающей жидкости в месте ее перетекания из сопла к поверхности изделия ухудшает условия срыва образующейся на поверхности изделия парогазовой подушки, что также ведет к неравномерности охлаждения поверхности изделия.

Техническим результатом изобретения является повышение качества объемно-поверхностной закалки изделий путем улучшения равномерности охлаждения поверхности изделия.

Для решения указанной задачи в закалочном устройстве, содержащем камеру охлаждения в виде секции, каждая из которых имеет отверстия с установленными напротив них форсунками с соплами, с заданным углом наклона оси сопла к продольной оси камеры в направлении перемещения изделия, и механизм перемещения, форсунки с соплами установлены напротив отверстий с наличием воздушного промежутка между стенкой камеры с отверстием и торцем сопла.

Кроме того, угол наклона оси сопла каждой форсунки к направлению перемещения охлаждаемого изделия находится в пределах от 150 до 175o в первой по направлению перемещения изделия секции охлаждения и в пределах от 90 до 150o - во второй секции охлаждения.

Затем поперечное сечение внутренней поверхности камеры, обращенной к закаливаемой поверхности изделия, имеющей неровный рельеф в сечении изделия, перпендикулярном направлению его перемещения, выполнено с неровным рельефом, повторяющим указанный рельеф сечения изделия.

Далее в закалочное устройство введена по крайней мере одна первая дополнительная форсунка для дополнительного охлаждения, параллельного направлению перемещения потока воды в охлаждающей камере протяженного выступа этого изделия, например, реборды рельсовой подкладки, часть внутренней поверхности соответствующей камеры для охватывания ей выступа изделия выполнена в виде протяженного углубления с П-образным или близким к нему поперечным сечением (канавки), в канавке камеры выполнено первое дополнительное отверстие, в него направлена ось сопла первой дополнительной форсунки, которая расположена с наличием воздушного промежутка между ее соплом и указанным дополнительным отверстием, угол наклона оси сопла дополнительной форсунки к охлаждаемой поверхности находится в пределах от 160 до 175o.

Кроме указанного, в закалочное устройство введена по крайней мере одна вторая дополнительная форсунка, расположенная с противоположной стороны камеры относительно первой дополнительной форсунки, в камере выполнено второе дополнительное отверстие, расположенное на линии, перпендикулярной направлению перемещения потока жидкости в камере и проходящей через первое дополнительное отверстие, во второе дополнительное отверстие направлена ось сопла второй дополнительной форсунки, которая расположена с наличием воздушного промежутка между ее соплом и вторым дополнительным отверстием, угол наклона оси сопла второй дополнительной форсунки к охлаждаемой поверхности изделия находится в пределах от 160 до 175o.

Наконец, в узел транспортирования устройства введен зацеп для перемещения закаливаемых изделий, выполненный в виде технологического макета данного изделия, соответствующего изделию по форме охлаждаемой поверхности и равного ему по крайней мере по толщине и поперечному относительно перемещения потока жидкости размеру изделия.

Размещение в изобретении каждой из форсунок с наличием воздушного промежутка между торцoм сопла форсунки и соответствующей стенкой камеры с отверстием обеспечивает равномерность охлаждения поверхности изделия, что является новым техническим результатом предложенного технического решения.

Кроме того, выбор углов наклона оси сопла каждой форсунки к направлению перемещения охлаждаемого изделия в пределах от 150 до 175o в первой по направлению перемещения изделия секции охлаждения и в пределах от 90 до 150o - во второй секции охлаждения обеспечивает оптимальные условия для срыва парогазовой подушки и необходимые условия первого и второго этапов охлаждения изделий для создания мартенситного слоя требуемой глубины в изделиях из малоуглеродистых или низколегированных сталей. Это является одной из конкретных реализаций закалочного устройства, оптимальной для серийного и массового производства.

Затем выполнение поперечного сечения внутренней поверхности камеры, обращенной к закаливаемой поверхности изделия, имеющей неровный рельеф в сечении изделия, перпендикулярном направлению его перемещения, с неровным рельефом, повторяющим указанный рельеф сечения изделия, позволяет поддержать толщину создаваемого мартенситного слоя одинаковой под всей поверхностью изделия, независимо от ее рельефа.

Далее введение в закалочное устройство по крайней мере одной дополнительной форсунки для дополнительного охлаждения, параллельного направлению перемещения жидкости в камере протяженного выступа этого изделия, например, реборды рельсовой подкладки, причем эта дополнительная форсунка расположена с наличием воздушного промежутка между ее соплом и отверстием в охлаждающей камере, охватывающей выступ, с углом наклона оси сопла дополнительной форсунки к охлаждаемой поверхности в пределах от 160 до 175o, предотвращает коробление изделия с неровной поверхностью.

Кроме указанного, введение в закалочное устройство по крайней мере одной второй дополнительной форсунки, расположенной с противоположной стороны камеры относительно первой дополнительной форсунки, причем ось этой второй форсунки направлена в выполненное в камере второе дополнительное отверстие, расположенное на линии, перпендикулярной направлению перемещения потока жидкости в камере и проходящей через первое дополнительное отверстие, форсунка расположена с наличием воздушного промежутка между ее соплом и вторым дополнительным отверстием, а угол наклона оси сопла второй дополнительной форсунки к охлаждаемой поверхности изделия находится в пределах от 160 до 175o, дает дополнительную защиту изделия от коробления.

Наконец, введение в узел транспортирования закалочного устройства зацепа для перемещения закаливаемого изделия, выполненного в виде технологического макета данного изделия, соответствующего изделию по форме охлаждаемой поверхности и равного ему по крайней мере по толщине и поперечному относительно перемещения жидкости в камере размеру изделия, обеспечивает равномерное охлаждение заднего конца изделия при его перемещении относительно камеры в процессе охлаждения.

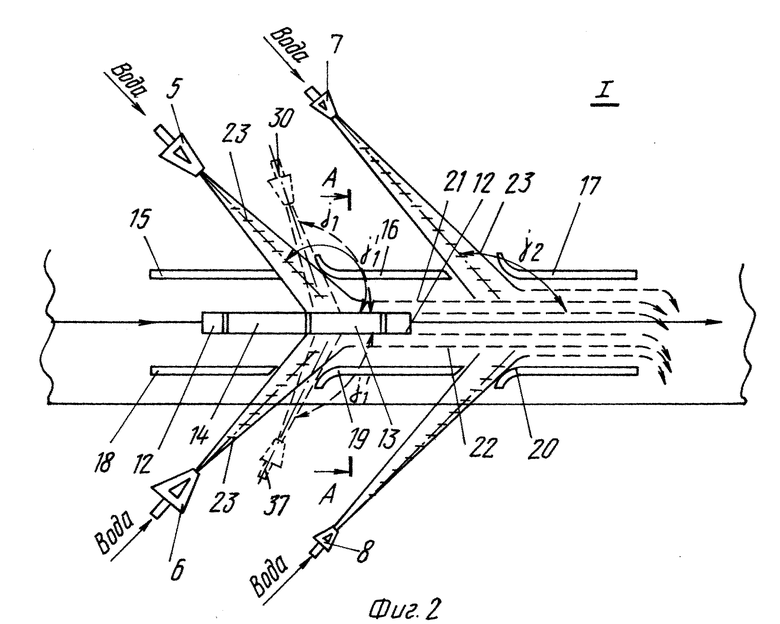

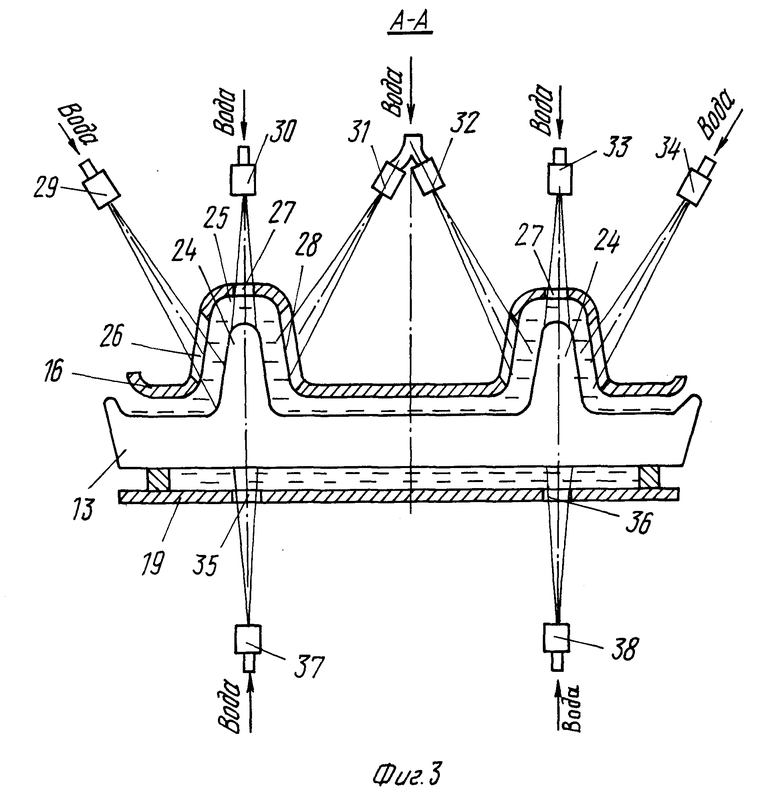

На фиг. 1 изображен общий вид установки для объемно-поверхностной закалки; на фиг. 2 - закалочное устройство. На фиг. 2 использованы обозначения:

j1 - угол между осью форсунки (направлением ее потока воды) и охлаждаемой поверхностью изделия в первой секции закалочного устройства;

j2 - то же во второй секции закалочного устройства.

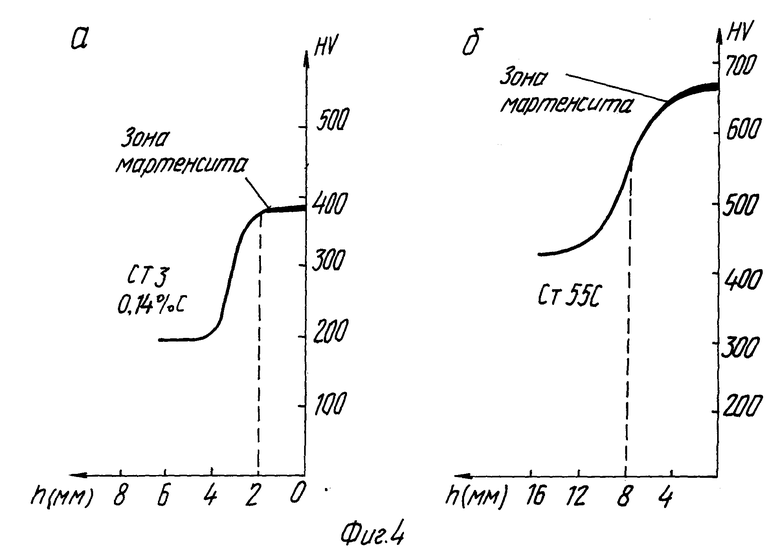

Hа фиг. 3 вид А-А фиг. 2 показывает выполнение пластин охлаждающей камеры и размещение дополнительных форсунок при закалке изделия с продольными выступами (типа рельсовой подкладки).

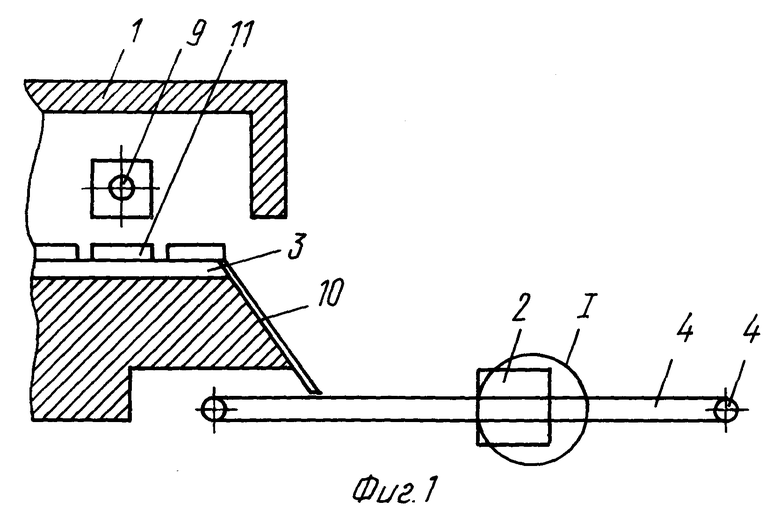

На фиг. 4,а приведен полученный авторами изобретения график распределения твердости по сечению полученного с использованием предложенного закалочного устройства изделия из малоуглеродистой стали Ст3 с содержанием углерода 0,14%, на фиг. 4,б - аналогичный график для низколегированной стали 55С.

На фиг. 4 используются следующие обозначения:

HV - твердость по Виккерсу;

h - половина толщины изделия, мм.

Объемно-поверхностная закалка стальных изделий с образованием поверхностного слоя мартенсита проводится на установке (линии) объемно-поверхностной закалки (фиг. 1), состоящей из нагревательной проходной газовой печи 1 и устройства 2 регулируемого охлаждения изделий (закалочного устройства). Линия снабжена средством 3 для транспортирования изделий через печь 1 и возвратно-поступательным механизмом 4 для перемещения изделий в закалочном устройстве 2.

Закалочное устройство 2 (фиг. 2) содержит расположенные над и под механизмом 4 прямоточные форсунки 5 - 8 для подачи на охлаждаемое изделие быстродвижущихся потоков воды под соответствующим давлением и с требуемым расходом воды. Закалочное устройство 2 состоит по крайней мере из двух секций. Первая по ходу перемещения изделия секция (форсунки 5 и 6) обеспечивает первичное интенсивное охлаждение изделия при высокой плотности теплового потока через поверхность изделия. Во второй секции (форсунки 7 и 8) осуществляется окончательное охлаждение интенсивности.

Печь 1, обеспечивающая нагрев всей массы каждого изделия до температуры выше температуры начала процесса аустенизации, включает горелки 9 и склиз 10 для перемещения нагретых изделий 11 в закалочное устройство 2. Возвратно-поступательный механизм 4 закалочного устройства 2 содержит устройство 12 для позиционирования, закрепления, перемещения и выдачи из линии охлажденного изделия 13. В устройстве 12 размещен также технологический макет 14 охлаждаемого изделия. Верхняя и нижняя поверхности технологического макета 14 соответствует по форме соответственно верхней и нижней поверхностям охлаждаемого изделия 13. Толщина и поперечный относительно перемещения изделия 13 размер макета 14 равны соответствующим размерам изделия 13. Длина макета 14 в направлении перемещения равна в данном случае длине охлаждаемой рельсовой подкладки. В общем случае длина макета 14 в направлении перемещения изделия 13 и длина самого изделия в сумме равны расстоянию между форсунками 5 и 7 (6 и 8).

Над и под механизмом 4 размещены соответственно верхние 15, 16, 17 и нижние 18, 19, 20 пластины, образующие камеру охлаждения в виде секций для формирования верхнего 21 и нижнего 22 потоков охлаждающей жидкости (воды), протекающих вдоль охлаждаемых поверхностей изделия 13 (сверху и снизу изделия). Форма обращенной к какой-либо охлаждаемой поверхности изделия 13 поверхности пластин 15 - 20 соответствует форме этой поверхности изделия. При плоских охлаждаемых поверхностях обращенные к ним поверхности пластин также плоские. При наличии выступов (ребeр, реборд) на охлаждаемой поверхности поверхность пластины соответствует этим выступам по форме в направлении, перпендикулярном направлению перемещения изделия при охлаждении. Расстояние между поверхностью изделия 13 (поверхностью его макета 14) и соответствующей поверхностью каждой пластины одинаково во всех обращенных друг к другу точках этих поверхностей и обеспечивает заполнение пространства между указанными поверхностями охлаждающей жидкостью, поступающей из форсунок.

Щелевые форсунки 5 - 8 представляют собой плоские насадки для формирования плоских потоков воды 23, падающих на охлаждаемое изделие 13 или его макет 14 через промежутки между пластинками 15 - 20. Плоские потоки воды 23 из указанных форсунок охватывают по ширине все охлаждаемое изделие 13 (и макет 14).

Под транспортером 4 в установке размещена емкость для сбора использованной охлаждающей жидкости, подаваемой снова на форсунки 5 - 8 с помощью насосов (на чертеже не показано).

В первой секции охлаждения (форсунки 5 и 6) первичное интенсивное охлаждение изделия проводится при высокой плотности теплового потока через поверхность изделия, находящейся в диапазоне 6-10 МВт/м2. Во второй секции (форсунки 7 и 8) окончательное охлаждение пониженной интенсивности осуществляется, в частности, при плотности теплового потока через поверхность изделия, равной 1,5-2 МВт/м2. Указанные плотности тепловых потоков обеспечиваются соответствующими параметрами потоков воды, подаваемых через форсунки 5 - 8. Этими параметрами являются расход воды и угол падения воды на охлаждаемую поверхность. Первоначальное охлаждение изделия 13 производится направленными из форсунок 5, 6 двумя первыми по направлению перемещения изделия основными плоскими потоками воды, направленными из форсунок 5, 6 двумя первыми по направлению перемещения изделия основными плоскими потоками воды, направленными на охлаждаемые верхнюю и нижнюю поверхности изделия под углом j1, находящимся в диапазоне 150-175o к охлаждаемой поверхности изделия, с расходом воды не менее 120 м3/м2•ч на верхнюю охлаждаемую поверхность и не менее 170 м3/м2•ч на нижнюю охлаждаемую поверхность. Окончательное охлаждение производится из форсунок 7, 8 двумя вторыми по направлению перемещения изделия основными плоскими потоками воды, направленными на охлаждаемые верхнюю и нижнюю поверхности изделия под углом, находящимся в диапазоне 90-150o к охлаждаемой поверхности изделия, с расходом воды не более 40 м3/м2•ч на верхнюю охлаждаемую поверхность и не более 60 м3/м2•ч на нижнюю охлаждаемую поверхность. Давление воды в магистрали при этом равно 1,5 - 2,5 КПа.

При закалке изделий 13 с неровным рельефом (фиг. 3), например, рельсовых подкладок, имеющих продольные выступы - реборды 24, пластины 15-17 в первой секции закалочного устройства выполнены с расположенными в направлении перемещения воды канавками 25. В пластине 16 в канавке 25 выполнены отверстия 26-28, в которые направлены оси дополнительных щелевых форсунок 29-34. Углы наклона осей сопел указанных дополнительных форсунок к охлаждаемой поверхности изделия находятся в пределах от 173 до 175o (на фиг. 3 показаны условно). В пластинах 18-20 могут быть выполнены отверстия 35, 36, в которые направлены оси дополнительных форсунок 37-38 с равными вышеуказанным углами наклона к поверхности изделия. Каждое из отверстий 35, 36 расположено под одной из реборд 24 на линии, проходящей через отверстие 27 в пластине 16 перпендикулярно направлению перемещения потока жидкости в камере, протекающего между поверхностью изделия и внутренней поверхностью пластины. При необходимости указанная система отверстий и дополнительных форсунок выполняется также во второй секции закалочного устройства в пластинах 17, 20 (не показано). Во второй секции углы наклона осей сопел указанных дополнительных форсунок к охлаждаемой поверхности изделия находятся в пределах от 160 до 175o.

В другом исполнении закалочного устройства 2 в нем могут быть использованы форсунки 5-8, а также 29-34 и 37, 38 с цилиндрическими соплами или, например, с соплами овальной формы. По ширине закаливаемого изделия может быть установлено несколько форсунок для перекрытия ее потоками воды из указанных форсунок.

Установка с закалочным устройством 2 для объемно-поверхностной закалки изделий из малоуглеродистых сталей с образованием поверхностного слоя мартенсита работает следующим образом.

В качестве примера закаливаемого изделия используются заготовки для рельсовых подкладок, применяемых в верхнем строении железнодорожного пути. Заготовка подкладки по ГОСТ 16277-84 представляет собой изделие соответствующей формы с плоскими верхней и нижней закаливаемыми поверхностями, которые будут рабочими поверхностями подкладки при ее эксплуатации. Размеры используемой в настоящее время подкладки: 140х370 мм при толщине 16,5 мм. Материал заготовки подкладки - сталь Ст3. Твердость заготовки подкладки одинакова по ее сечению и объему.

Технической задачей при закалке является обеспечение требуемого распределения твердости по сечению изделия путем создания соответствующего поверхностного слоя мартенсита.

Заготовки подкладок 11 нагреваются в газовой печи 1 до температуры, обеспечивающей начало процесса аустенизации, в частности, 950oC. При этом температура в печи 1 равна 970-980oC, расход газа в горелках 9 соответствует 75 м3/ч, время нагрева заготовки составляет 15 мин.

При помощи транспортера 3 заготовка 11 подкладки попадает на выходе из печи 1 по склизу 10 в возвратно-поступательный механизм 12, который транспортирует ее в виде изделия 13 в закалочном устройстве 2. Расположенные сверху и снизу перемещаемого изделия 13 форсунки 5 и 6 формируют плоские потоки 23 воды, попадающие на верхнюю и нижнюю поверхности изделия 13 (макета 14) в процессе его перемещения и обеспечивающие первичное охлаждение изделия с плотностью теплового потока 8 МВт/м2. В конкретной реализации закалочного устройства угол j1 равен 160o, расход воды в форсунке 5 составляет 125 м3/м2•ч, в форсунке 6 - 175 м3/м2•ч. В первой секции охлаждения обеспечивается снижение температуры изделия 13 со скоростью 1100-300oC/с для сталей с содержанием углерода 0,14-0,22%. Такая скорость охлаждения превышает критическое значение скорости охлаждения, то есть, выполняется необходимое условие для образование слоя мартенсита в изделии 13.

Плоский поток воды, падающий на охлаждаемую поверхность изделия 13 из каждой форсунки (5, 6) под заданным углом (160o в примере исполнения устройства), протекает вдоль этой поверхности в пространстве, ограниченном пластинами 16, 19 (потоки 21 и 22), способствуя обеспечению требуемых параметров первичного охлаждения изделия. Изделие 13 перемещается в первой секции со скоростью 1 м/с на расстояние 180 мм, равное длине этой секции.

При всех указанных для первой секции первичного охлаждения условиях в ней обеспечивается снижение температуры поверхности изделия 13 с 950 до 200-250oC, что соответствует снижению температуры с 950 до 380-420oC на внутренней границе поверхностного слоя изделия 13 глубиной, равной требуемой толщине мартенситного слоя. Создаются все условия для формирования мартенсита в поверхностном слое изделия 13.

Одновременно с изделием 13 сзади него перемещается макет 14, что обеспечивает равномерное растекание воды по охлаждаемой поверхности в задней части изделия 13 при выходе изделия из зоны первого соприкосновения его с плоским потоком воды из форсунок 5, 6.

При дальнейшем перемещении изделия 13 оно попадает во вторую секцию охлаждения под действие плоских потоков воды из форсунок 7, 8, обеспечивающих окончательное охлаждение изделия с плотностью теплового потока 1,8 МВт/м2. Попадающие на каждую охлаждаемую поверхность изделия 13 потоки воды из форсунок 7, 8 под заданным углом, в примере исполнения равнoм 120o, протекают вдоль этой поверхности в пространстве, ограниченном пластинами 17, 20, способствуя обеспечению требуемых параметров окончательного охлаждения изделия. Расход воды в форсунке 7 равен 45 м3/м2•ч, в форсунке 8 - 65 м3/м2•ч. Изделие 13 перемещают во второй секции со скоростью 1 м/с на расстояние 120 мм (длина второй секции) вместе с примыкающим сзади к изделию 13 макетом 14.

Во второй секции окончательного охлаждения обеспечивается снижение температуры всего изделия 13 до уровня 60-100oC. В изделии 13 происходит формирование требуемого слоя мартенсита.

В результате с каждой стороны изделия 13 формируется поверхностный слой мартенсита толщиной 1-2 мм, в зависимости от содержания в стали углерода (фиг. 3).

После выхода перемещаемого изделия 13 из пространства между пластинами 17, 20 оно вынимается из устройства 12. В частности, изделие подают вниз на приемный лоток (на фиг. 3 не показано).

Охлаждение изделия 13 может проводиться до конечного значения температуры (80-100oC) только в первой секции закалочного устройства при плотности теплового потока через поверхность изделия в диапазоне 6-10 МВт/м2 с тем же результатом по формированию мартенситного слоя, но при этом будет использовано увеличенное количество воды, что нерационально.

Дополнительное охлаждение каждой из трех поверхностей каждой реборды 24 подкладки обеспечивается (фиг. 3) дополнительными потоками воды, подаваемыми в пространство между поверхностью реборды и соответствующей пластиной (16 или 17) из дополнительных форсунок 29-34 через отверстия 26-28. Ширина дополнительного плоского потока воды, падающего на поверхность реборды 24, равна ширине этой поверхности реборды. В примере выполнения установки в первой секции охлаждения угол между дополнительным потоком воды (осью сопла форсунки) и направлением перемещения подкладки составляет 174o, расход воды - 95 (не менее 90) м3/м2•ч; для второй секции указанный угол равен 165o, расход - 45 (не менее 40) м3/м2•ч. Этим обеспечивается одинаковая толщина слоя мартенсита под всей поверхностью изделия, включая реборды, а также предотвращается коробление подкладки. При меньшей массивности реборды 24 может быть использована для ее охлаждения только одна дополнительная форсунка, поток воды из которой охватывает всю поверхность реборды (на фиг. 3 не показано).

Для предотвращения коробления может понадобиться также дополнительное охлаждение части нижней поверхности подкладки, находящейся под ребордой 24, то есть той части нижней поверхности, на которую проектируется основание реборды. Для этого в пространство между нижней поверхностью изделия 13 и пластиной 19 (или 20), на проекцию реборды на нижнюю поверхность подкладки подают другой дополнительный поток воды из другой дополнительной форсунки 37, 38 через отверстия 35, 36. Такое дополнительное охлаждение для рельсовых подкладок осуществляют также на первой и/или второй секциях охлаждения. В первой секции угол таким дополнительным потоком воды и направлением перемещения подкладки составляет в примере исполнения установки 174o, расход воды - не менее 110 м3/м2•ч; для второй секции указанный угол равен 165o при расходе не менее 50 м3/м2•ч.

Выбор указанных диапазонов углов наклона осей форсунок как основных, так и дополнительных, в первой и второй секциях охлаждения обусловлен необходимостью обеспечить наиболее полное затекание падающего из форсунки потока воды в пространство между пластинами 16, 17, 19, 20 и поверхностью изделия 13 (макета 14). Угол наклона более 175o для всех форсунок практически не выполним вследствие конструктивных ограничений. Минимальные значения углов определены из условия ограничения распространения части падающего потока в обратную сторону относительно направления перемещения изделия. Для второй секции охлаждения углы могут быть меньшими, чем для первой, вследствие наличия во второй секции потока воды, текущего по поверхности изделия от первой секции.

Указанные выше ограничения по расходу воды вызваны необходимостью обеспечить скорость охлаждения металла в изделии не менее требуемой для формирования мартенситного слоя. При этом для верхней поверхности изделия требуемый расход воды ниже, чем для нижней поверхности вследствие влияния естественной силы земного тяготения.

В результате описанной выше работы установки с закалочным устройством в подвергнутом закалке изделии (на примере рельсовой подкладки) формируется внутренняя структура и распределение твердости по его сечению, указанные на фиг. 4,а.

Полученное изделие имеет в сечении три параллельных друг другу слоя: два поверхностных упрочненных по сравнению с сердцевиной слоя малоуглеродистого мартенсита и внутренний слой квазиэвтектоида. Для изделия с содержанием углерода 0,14% каждый из слоев малоуглеродистого мартенсита имеет толщину в размере 10% от половины толщины подкладки (0,85 мм). Слой квазиэвтектоида при этом имеет толщину 14,8 мм. Отсчет толщины слоя мартенсита относительно половины, а не всей толщины подкладки произведен потому, что каждый из поверхностных слоев мартенсита (верхний и нижний) может быть создан отдельно и независимо от другого. Распределение твердости по сечению этой подкладки соответствует кривой на фиг. 4,а. Весь слой малоуглеродистого мартенсита толщиной 2 мм при этом имеет постоянное значение твердости HV 390. К середине толщины подкладки твердость снижается до HV 210.

Описанная установка с закалочным устройством 2 может использоваться для закалки протяженных изделий, в частности, листовой малоуглеродистой или низколегированной стали толщиной до 40 мм. Например, листы из стали 55С нагреваются в печи 1 до температуры, обеспечивающей начало аустенизации (в частности, 920oC), после чего подаются в закалочное устройство 2. При этом печь 1 не имеет склиза 10, а механизм 4 выполнен с рабочей поверхностью в виде рольгангов, находящейся на уровне рабочей поверхности транспортера 3 (не показано). На проходящие через закалочное устройство 2 листы подаются плоские потоки воды из форсунок 5-8, по ширине соответствующие ширине листа. В первой секции охлаждения лист охлаждается до температуры 200-250oC на его поверхности с плотностью теплового потока 8 МВт/м2, во второй - до температуры 80-100oC с плотностью теплового потока 1,8 МВт/м2. Полученное по сечению листа распределение твердости и структура стали соответствует показанному на фиг. 4,б. Использование технологического макета 14 при закалке протяженных листовых изделий не обязательно, если концы этих листов после закалки обрезаются.

Предложенное закалочное устройство 2 может быть использовано для закалки изделий с прокатного нагрева. В этом случае изделие поступает в закалочное устройство 2 из прокатного стана с соответствующей температурой.

Использование предложенного закалочного устройства обеспечивает объемно-поверхностную закалку изделий с требуемыми толщиной слоя мартенсита и равномерностью толщины слоя и его твердости по всему изделию. В настоящее время завершается создание линии для объемно-поверхностной закалки рельсовых подкладок с повышенной эксплуатационной стойкостью при производительности до 25000 т изделий в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| САЖА ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ, СПОСОБ И РЕАКТОР ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2097398C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| Устройство для охлаждения обода при термоупрочнении железнодорожных колёс | 2015 |

|

RU2612479C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА С ГАЗОЖИДКОСТНЫМ АЭРОЗОЛЬНЫМ ОХЛАЖДЕНИЕМ | 1995 |

|

RU2095921C1 |

| Способ водо-воздушной закалки крупногабаритных штампов с заданным распределением структур по сечению от рабочей поверхности к хвостовику | 2021 |

|

RU2773549C1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ РАСТВОРОВ СУЛЬФАТА ЦИНКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2202517C2 |

Изобретение относится к термической обработке металлов и предназначено для создания упрочненного поверхностного слоя мартенсита в изделиях из малоуглеродистых или низколегированных сталей, преимущественно работающих в условиях повторяющегося ударного взаимодействия с другими изделиями, в частности в рельсовых подкладках, применяемых в верхнем строении железнодорожного пути. Закалочное устройство может быть использовано для упрочнения проката. Задачей изобретения является повышение качества объемно-поверхностной закалки изделий путем улучшения равномерности охлаждения поверхности изделия. Для решения указанной задачи в закалочном устройстве, содержащем по крайней мере одну секцию охлаждения, состоящую из охлаждающей камеры, форсунок для подачи охлаждающей жидкости в отверстия камеры и узла транспортирования изделий. Каждая из форсунок расположена с наличием воздушного промежутка, между соплом форсунки и соответствующим отверстием охлаждающей камеры. 2 з.п. ф-лы, 4 ил.

| SU, патент N 4527408, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство N 388037, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1999-04-10—Публикация

1996-09-03—Подача