Изобретение относится к области черной металлургии, в частности к способам и устройствам термической обработки крупногабаритных штампов. Техническим результатом является возможность получения необходимого распределения микроструктур с определенными механическими свойствами по сечению штампа от рабочей поверхности до хвостовика при безопасном уровне закалочных напряжений. Реализация этого изобретения позволяет повысить эксплуатационную стойкость штампов за счет повышения твердости рабочего слоя и его глубины.

Известен способ закалки крупногабаритных штампов в водо-воздушной установке (Борисов И.А., Голанд Л.Ф., Жигалкин И.Г. Технология водно-воздушного охлаждения при термической обработке крупногабаритных деталей - Металловедение и термическая обработка металлов, 1996, №12, с. 2-5). Охлаждение штампа с температуры закалки 860°С проходило с переменным расходом смеси через одну форсунку в два этапа: первый в течение 47 мин при расходе 100 л/ч; второй 38 мин при расходе 50 л/ч. Расход воздуха поддерживали на уровне 60 м3/ч. После второго этапа отключали подачу воды и воздуха и дальнейшее охлаждение происходило на спокойном воздухе. Продолжительность всего охлаждения составило 2,5 ч.

К недостаткам этого способа можно отнести;

- недостаточную твердость рабочего слоя (415 НВ);

- охлаждение как рабочей поверхности штампа, так и его боковых граней и хвостовика, что приводит к высокому уровню возникающих закалочных напряжений;

- рекомендуемая пропорция 25% мартенсита и 75% бейнитных структур по сечению штампа не является оптимальной и может приводить к образованию трещин.

Известен способ управляемой закалки водо-воздушной смесью молотового штампа, при котором охлаждение проводят в импульсном режиме по заранее рассчитанному режиму (патент ЕА 6413 B1, C21D 11/00, 29.12.2005), который взят за прототип предлагаемому техническому решению. Охлаждение рабочей части штампа (гравюры) в прототипе производят путем направленной импульсной подачи водо-воздушной смеси через управляемые форсунки, на каждой из которых установлен клапан, управляемый по программе, задаваемой системой управления форсунками. В отдельных случаях для изменения факела форсунки непосредственно в процессе термообработки осуществляется перемещение штампа в горизонтальной и/или вертикальной плоскости. Управляемое охлаждение ведется только со стороны рабочей поверхности. Крепежная часть штампа принудительному охлаждению не подвергается, а охлаждается за счет теплообмена с окружающим воздухом и теплопроводности материала штампа. В этом случае получаем слоистую структуру: закаленный слой и основную незакаленную «мягкую» часть штампа. При ударных нагрузках возникающие напряжения демпфируются в незакаленной массе штампа. Охлаждение только рабочей части позволяет дополнительно организовать режим самоотпуска и избежать энергетических потерь, которые возникают при нагреве изделия и выдержке его при отпускных температурах. Хвостовик в этом случае остается незакаленным и не требует дополнительного отжига (высокотемпературный отпуск) как при объемном охлаждении.

К недостаткам данного способа можно отнести следующие:

- недостаточная твердость рабочего слоя;

- проведение режима без учета особенностей распада аустенита применяемых марок сталей и, соответственно, получаемых структур;

- необходимость проводить режим с обязательным привлечением оргтехники для осуществления импульсной подачи водо-воздушной смеси через управляемые форсунки.

Технической задачей, которую решает предлагаемый способ, является возможность получения необходимого распределения микроструктур с определенными механическими свойствами по сечению штампа от рабочей поверхности до хвостовика при безопасном уровне закалочных напряжений. Это позволяет повысить эксплуатационную стойкость штампов за счет повышения твердости рабочего слоя и его глубины.

Технический результат достигается тем, что в способе регулируемой водо-воздушной закалки крупногабаритных штампов с заданным распределением структур по сечению от рабочей поверхности к хвостовику, включающий нагрев штампа до температуры закалки и регулируемое охлаждение штампа водо-воздушной смесью, регулируемое охлаждение рабочей поверхности осуществляют распыленной водой, а боковых граней и хвостовика воздушным потоком или спокойным воздухом, при этом охлаждение рабочей поверхности осуществляют распыляемой водой с удельным расходом 0,5-0,65 л/м2с для обеспечения в слое глубиной 30 мм начала мартенситного превращения через 300 с после начала закалки, далее охлаждение ведут с меньшей интенсивностью охлаждения распыленной водой с удельным расходом 0,27-0,4 л/м2с с обеспечением в слое глубиной 60 мм начала бейнитного превращения через 540 с после начала закалки, а затем проводят охлаждение на спокойном воздухе до выравнивания температуры по сечению штампа.

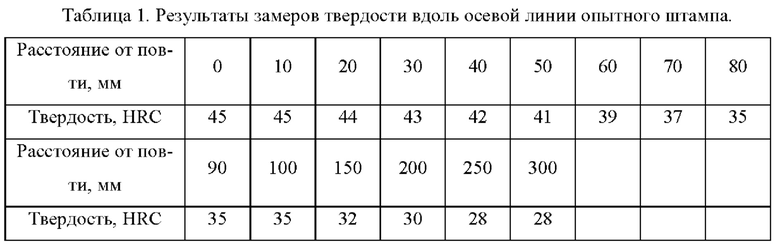

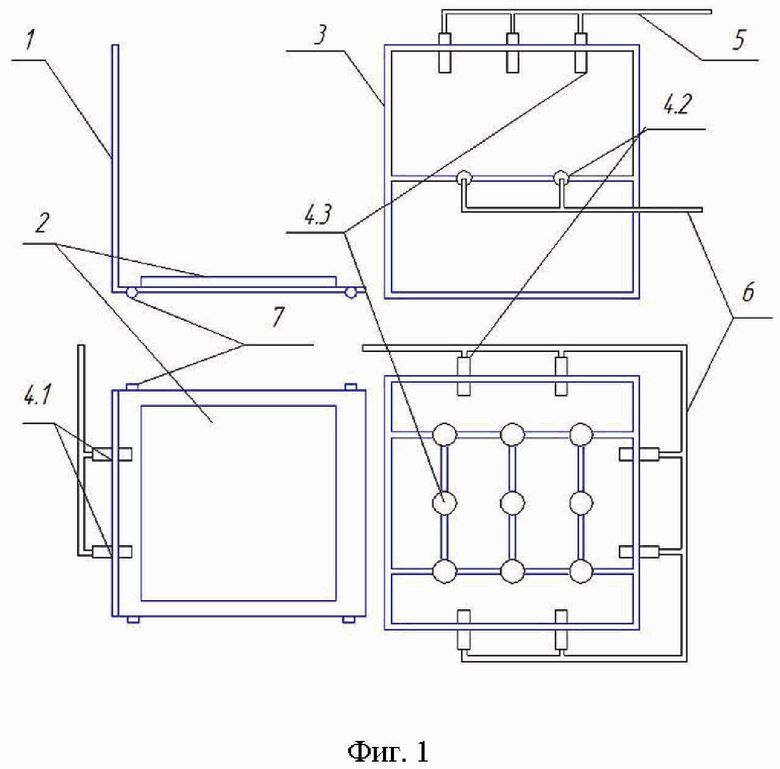

Реализация предлагаемого способа осуществляется на устройстве (фиг. 1): тележка 1 приемный стол 2, неподвижная часть 3, форсуночный блок 4.1, два блока форсунок: горизонтальный 4.3 и вертикальный 4.2, коллектор 5, коллектор 6, роликовые подшипники 7.

Основным узлом устройства является раздвижная цилиндрическая конструкция, представляющая собой тележку 1 с установленным на нее приемным столом 2, и неподвижную часть 3 (фиг. 1). Тележка передвигается при помощи роликовых подшипников 7, установленных на нижней ее части. Также на тележке имеется свой форсуночный блок 4.1, состоящий из двух форсунок, подключаемых к общей системе через гибкие термоустойчивые шланги. На неподвижной раме установлены два блока форсунок: горизонтальный 4.3 и вертикальный 4.2. Подача воздуха к системе осуществляется через коллектор 5, воды - через коллектор 6.

Водяной и воздушный коллекторы имеют свои точки входа, оснащенные регулировочной арматурой запорные вентили и манометры (на схеме не указаны). Загрузка нагретого до закалочной температуры штампа производится на приемный стол. После его установки производится сдвигание конструкции - подвижная тележка с установленным штампом заезжает внутрь неподвижного каркаса, образуя тем самым закрытую закалочную камеру. После этого производится подача водо-воздушной смеси требуемого состава через форсунки к поверхности охлаждаемой заготовки. После окончания охлаждения подвижная часть выкатывается из неподвижной и заготовка передается для проведения дальнейших технологических операций. Устройство устанавливается на водяном закалочном баке, а после проведения закалки демонтируется и передается к месту постоянного хранения.

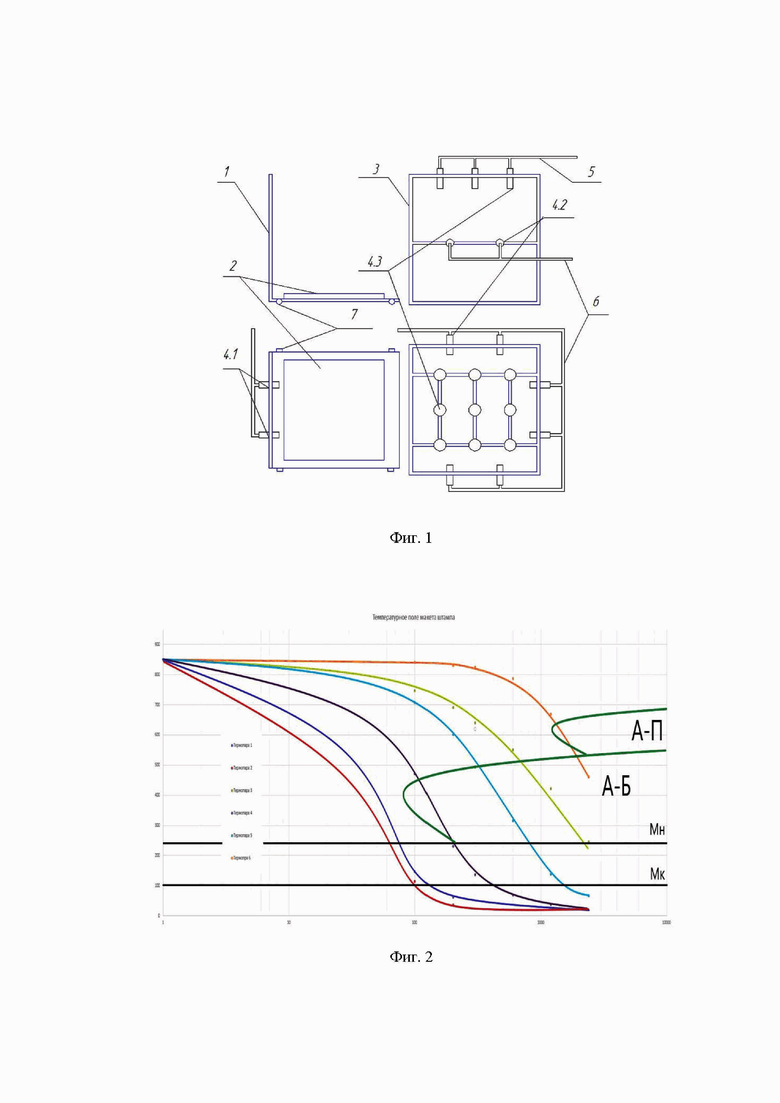

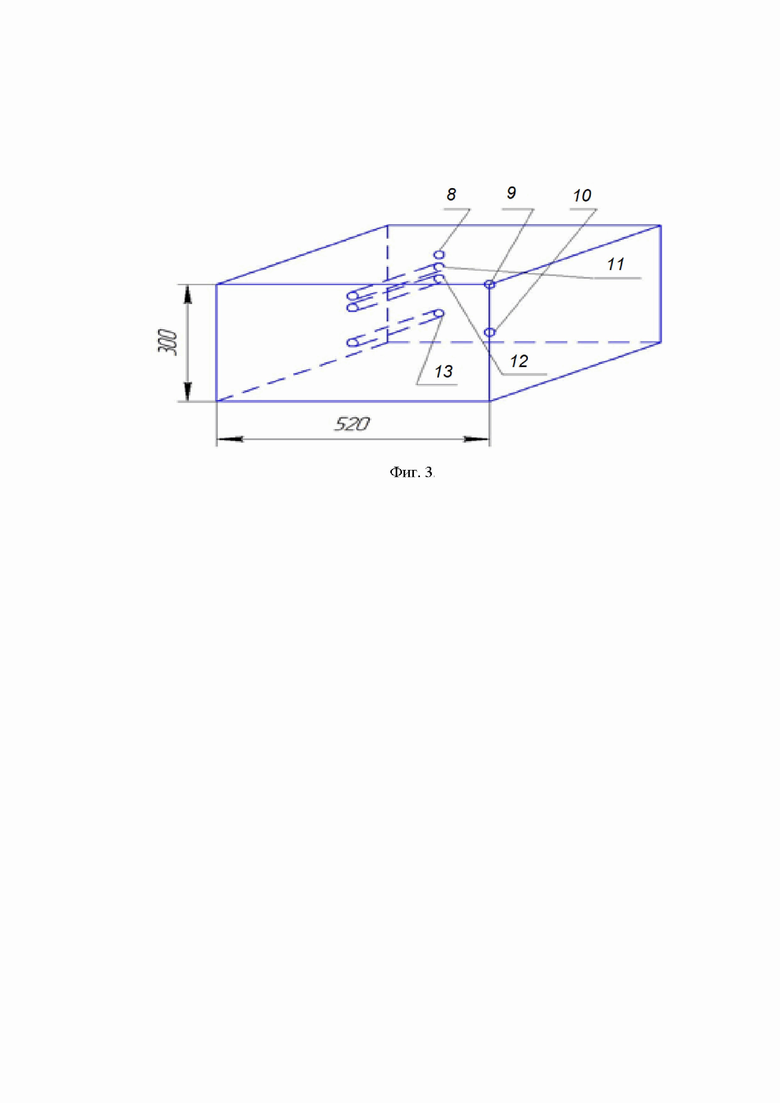

Для разработки режима охлаждения по заявляемому способу была определена охлаждающая способность распыленной воды при различных давлениях воды и воздуха на специально разработанном стенде. Далее с учетом полученных данных проведено математическое моделирование опытного макета штампа размером 400×520×300 мм и определены условия охлаждения штампа, позволяющие получить необходимое распределение структур по сечению штампа от рабочей поверхности к хвостовику. На фиг. 2 представлено температурное состояние различных точек штампа в соответствии с расположением контрольных термопар (фиг. 3).

- №8 - на рабочей поверхности макета в осевой зоне;

- №9 - в угловой зоне рабочей поверхности макета;

- №10 - в средней по высоте части ребра макета;

- №11 - в осевой зоне на глубине 30 мм от рабочей поверхности;

- №12 - в осевой зоне на глубине 60 мм от рабочей поверхности;

- №13 - в осевой зоне на глубине 150 мм от рабочей поверхности.

Кривая охлаждения точки 11, расположенной на расстоянии 30 мм от поверхности, попадает в область мартенситного превращения через 300 с после начала охлаждения распыленной водой с удельным расходом 0,5-0,65 л/м2⋅с. При этом охлаждение с удельным расходом меньше 0,5 л/м2⋅с не обеспечивает достаточной интенсивности, а охлаждение с удельным расходом больше 0,65 л/м2⋅с вызывает возникновение опасного уровня напряжений. Далее охлаждение необходимо снизить интенсивность охлаждения для уменьшения уровня возникающих остаточных напряжений, поэтому последующее охлаждение проводят распыленной водой с удельным расходом 0,27-0,4 л/м2⋅с до достижения точкой 12, расположенной на расстоянии 60 мм от поверхности, температуры начала бейнитного превращения. Это происходит через 540 с после начала закалки. При этом охлаждение с удельным расходом меньше 0,27 л/м2⋅с не обеспечивает достаточной интенсивности, а охлаждение с удельным расходом больше 0,4 л/м2⋅с вызывает возникновение опасного уровня напряжений. Дальнейшее охлаждение производится на спокойном воздухе до выравнивания температуры по сечению штампа.

После закалки по разработанному способу опытный штамп разрезали по осевой линии на две равные части для контроля твердости по сечению. Выполнены замеры твердости плоскости реза вдоль осевой линии с шагом 10 мм. Результаты представлены в таблице 1.

Полученные результаты свидетельствуют о повышении твердости рабочего слоя до 45HRC и об увеличении его глубины до 50 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки массивных изделий | 1988 |

|

SU1550000A1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

| Способ закалки массивных изделий цилиндрической формы | 1985 |

|

SU1323584A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ И ПРЕСС-ФОРМ | 2013 |

|

RU2527575C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ВАЛКОВ | 1998 |

|

RU2128233C1 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| Способ закалки массивных изделий сложной конфигурации | 1987 |

|

SU1518390A1 |

| Способ закалки стальных изделий | 1987 |

|

SU1537696A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

Изобретение относится к металлургии, в частности к способам и устройствам термической обработки крупногабаритных штампов. Способ регулируемой водо-воздушной закалки крупногабаритных штампов с заданным распределением структур по сечению от рабочей поверхности к хвостовику включает нагрев штампа до температуры закалки и регулируемое охлаждение штампа водо-воздушной смесью. Регулируемое охлаждение рабочей поверхности осуществляют распыленной водой, а боковых граней и хвостовика воздушным потоком или спокойным воздухом, при этом охлаждение рабочей поверхности осуществляют распыляемой водой с удельным расходом 0,5-0,65 л/м2с для обеспечения в слое глубиной 30 мм начала мартенситного превращения через 300 с после начала закалки, далее охлаждение ведут с меньшей интенсивностью охлаждения распыленной водой с удельным расходом 0,27-0,4 л/м2с с обеспечением в слое глубиной 60 мм начала бейнитного превращения через 540 с после начала закалки, а затем проводят охлаждение на спокойном воздухе до выравнивания температуры по сечению штампа. Обеспечивается возможность получения необходимого распределения микроструктур с определенными механическими свойствами по сечению штампа от рабочей поверхности до хвостовика при безопасном уровне закалочных напряжений. Повышается эксплуатационная стойкость штампов за счет повышения твердости рабочего слоя и его глубины. 3 ил., 1 табл.

Способ регулируемой водо-воздушной закалки крупногабаритных штампов с заданным распределением структур по сечению от рабочей поверхности к хвостовику, включающий нагрев штампа до температуры закалки и регулируемое охлаждение штампа водо-воздушной смесью, отличающийся тем, что регулируемое охлаждение рабочей поверхности осуществляют распыленной водой, а боковых граней и хвостовика воздушным потоком или спокойным воздухом, при этом охлаждение рабочей поверхности осуществляют распыляемой водой с удельным расходом 0,5-0,65 л/м2с для обеспечения в слое глубиной 30 мм начала мартенситного превращения через 300 с после начала закалки, далее охлаждение ведут с меньшей интенсивностью охлаждения распыленной водой с удельным расходом 0,27-0,4 л/м2с с обеспечением в слое глубиной 60 мм начала бейнитного превращения через 540 с после начала закалки, а затем проводят охлаждение на спокойном воздухе до выравнивания температуры по сечению штампа.

| ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОХРАНЫ КАСС, ХРАНИЛИЩ И Т.П. | 1924 |

|

SU4566A1 |

| Униполярная машина постоянного тока | 1926 |

|

SU6413A1 |

| Способ получения закрепителя для основных красителей | 1928 |

|

SU15422A1 |

| Способ термической обработки штампов | 1989 |

|

SU1696519A1 |

| Способ термической обработки штампов | 1981 |

|

SU1006514A1 |

| CN 109837365 A, 04.06.2019 | |||

| CN 103773925 A, 07.05.2014 | |||

| Устройство для регулирования охлаждения в процессе закалки | 1989 |

|

SU1613501A1 |

Авторы

Даты

2022-06-06—Публикация

2021-09-08—Подача