Изобретение относится к области термической обработки стальных деталей, имеющих форму тел вращения, преимущественно цельнокатаных железнодорожных колес.

Наибольшее распространение в мировой практике получила технология термической обработки цельнокатаных железнодорожных колес, включающая в себя их нагрев до температуры несколько выше точки Ac3 для каждой марки колесной стали, выдержку при этой температуре для получения полностью мелкозернистой аустенитной структуры в ободе, диске и ступице. В дальнейшем осуществляется прерывистое охлаждение (закалка) обода при вращении нагретого до полной аустенизации колеса в горизонтальной или вертикальной плоскости водой из охлаждающих устройств, диск и ступица при этом подвергаются нормализации - охлаждаются на воздухе, после охлаждения колеса подвергаются операции отпуска, в основном для уменьшения уровня остаточных напряжений (Бибик Г.А., Иоффе A.M., Праздников А.В., Староселецкий М.И. Производство железнодорожных колес, Москва: Металлургия, 1982, стр. 163-171). Термоупрочненные таким образом ободья колес приобретают структуру тонкодисперсного пластинчатого перлита с избыточным ферритом с повышенными прочностными характеристиками с наибольшим сопротивлением их к износу и контактно-усталостным повреждениям в эксплуатации. Металл нормализованного диска с ферритно-перлитной структурой имеет высокую вязкость, пластичность, упругость, обеспечивающие достаточный уровень конструктивной и усталостной прочности для исключения его усталостных разрушений в процессе длительной эксплуатации.

Недостатком данной технологии термической обработки является то, что с повышением скоростей движения, грузоподъемности вагонов и нагрузок на ось, ужесточением условий эксплуатации колес (применение железобетонных шпал, увеличивающих жесткость пути, повышение объема перевозок при температурах до минус 60° и ниже и др.) существенно повысились динамические нагрузки на колесо, уровень усталостной прочности дисков колес перестал удовлетворять требованиям обеспечения надежности на весь срок их эксплуатации - появились случаи разрушения колес под вагонами в результате возникновения на поверхности диска в зоне максимальных напряжений усталостных трещин и их дальнейшего развития до откола части обода.

Для исключения аварийных разрушений колес по этой причине производителями цельнокатаных железнодорожных колес были осуществлены следующие мероприятия:

- введено обязательное дробеструйное упрочнение поверхности дисков колес для повышения их усталостной прочности, что существенно повысило себестоимость их изготовления;

- разработаны новые конструкции колес с криволинейной формой диска, обеспечивающие меньший уровень эксплуатационных напряжений на его поверхности, изготовление которых менее технологично и более затратно по сравнению с применяемыми ранее конструкциями;

- разработаны и внедрены для повышения уровня механических свойств дисков колес, его усталостной прочности новые марки колесных сталей с большим содержанием легирующих элементов с увеличенной себестоимостью.

Данные изменения были внесены в ГОСТ 10791-2011 «Колеса цельнокатаные. Технические условия».

Однако добиться повышения уровня механических свойств, одновременно как вязких, пластических, так и прочностных и усталостной прочности металла дисков колес можно достичь без указанных мероприятий за счет повышения скорости их охлаждения при вышеприведенной технологии термоупрочнения колес с получением более мелкозернистой ферритно-перлитной структуры с значительно меньшим межпластинчатым расстоянием цементита в перлите.

Необходимость этого становится все более актуальным еще и потому, что большинство международных стандартов (кроме стандарта Ассоциации Американских железных дорог AAR M-107/M-208) и требования зарубежных потребителей исключают как использование дробеструйного упрочнения поверхности дисков колес, так и изменение их конструкций. При этом могут существенно повышаться прочностные характеристики металла диска без изменения требований к механическим свойствам обода, удовлетворение которых обычно достигаются за счет изменения химического состава стали путем повышения содержания легирующих элементов, что опять же повышает себестоимость колес и уменьшает их конкурентоспособность.

Известен способ термоупрочнения колес, предусматривающий при прерывистой закалке одновременно с охлаждением обода осуществлять и прерывистое охлаждение диска и ступицы водой через спрейерные устройства (Узлов И.Г., Гасик М.И., Есаулов А.Т. и др. Колесная сталь, Киев: Техника, 1985 г., стр. 96-105). Испытания металла дисков опытной партии колес, подвергнутых термической обработке с прерывистым упрочнением всех элементов, показали повышение предела текучести на 40%, предела прочности на 20%, существенно повысилась ударная вязкость, снизился на 20-40°C порог его хладноломкости.

Основным недостатком данной технологии является большая вероятность пропуска в эксплуатацию колес со структурами мартенсита, бейнита в поверхностных слоях диска, что приводит к аварийным разрушениям колес в эксплуатации. Именно из-за случаев разрушения колес в эксплуатации по причине образования на поверхности дисков, подвергнутых прерывистому охлаждению водой, усталостных трещин, многочисленные попытки использования данного способа в промышленном масштабе были приостановлены.

Известен способ термической обработки цельнокатаных железнодорожных колес, включающий нагрев до температуры аустенизации, независимое прерывистое охлаждение обода, диска и мест перехода диска в обод и ступицу и отпуск, отличающийся тем, что охлаждение диска и мест перехода диска в обод и ступицу начинают по достижении в ободе температуры 480-520°C и производят его со скоростью выше критической (Авторское свидетельство СССР №755862, МПК C21D 9/34, опубликовано 15.08.1980 г.).

Основным недостатком данного способа является образование по всему сечению диска структуры мартенсита при скоростях охлаждения выше критической. При этом для диффузионного распада мартенсита в диске для гарантированного достижения структуры зернистого перлита в процессе дальнейшего отпуска требуется значительное увеличение либо времени, либо температуры отпуска в отличие от технологии нормализации диска, когда окончательная структура металла диска формируется уже в процессе прерывистого охлаждения до операции отпуска. Повышение времени отпуска снижает производительность процесса термообработки, повышение температуры приводит к разупрочнению металла обода. Также сохраняется риск пропуска колес в эксплуатацию со сдвиговыми структурами распада аустенита в диске.

Известен способ термической обработки диска колес с содержанием углерода в стали 0,58%, марганца - 0,78% с получением при прерывистом охлаждении бейнитной структуры на глубине до 20% толщины диска (Вакуленко И.А., Перков О.Н. Использование термического упрочнения элементов железнодорожных колес с целью повышения эксплуатационной надежности. Наука и прогресс транспорта. Вестник Днепропетровского национального университета железнодорожного транспорта. 2008. №24. Стр. 195-196). Колеса нагревали в печи с температурой  в течение 2,5 ч. Ободья всех колес принудительно, прерывисто охлаждали в закалочной машине в течение 140 секунд с интенсивностью подачи воды 0,12 м3/(м2⋅с). Одновременно металл диска и места его перехода в обод и ступицу подвергали охлаждению с интенсивностью подачи воды 0,10 м3/(м2⋅с) в течение 12 секунд. Предполагается, что бейнитная структура в поверхностных слоях диска подвергнется самоотпуску за счет тепла внутренних слоев диска и диффузионно распадется на феррит и перлит.

в течение 2,5 ч. Ободья всех колес принудительно, прерывисто охлаждали в закалочной машине в течение 140 секунд с интенсивностью подачи воды 0,12 м3/(м2⋅с). Одновременно металл диска и места его перехода в обод и ступицу подвергали охлаждению с интенсивностью подачи воды 0,10 м3/(м2⋅с) в течение 12 секунд. Предполагается, что бейнитная структура в поверхностных слоях диска подвергнется самоотпуску за счет тепла внутренних слоев диска и диффузионно распадется на феррит и перлит.

Заключительной операцией был отпуск при температуре 500°C длительностью выдержки 2,5 ч. Анализ комплекса свойств производили на образцах, которые отбирались от диска в местах перехода диска в обод. В результате использованной термической обработки комплекс свойств металла железнодорожного колеса составил следующие значения: предел прочности при растяжении 880 Н/мм2; относительное удлинение и сужение соответственно 19 и 49%. Величина ударной вязкости при температурах испытания +20, -20 и -40°C составила значения 0,8; 0,4 и 0,3 МДж/м2, соответственно. Величина сходимости концов обода после разрезания колеса от гребня к ступице составила значение 2,2 мм, что является достаточным по требованиям нормативно-технической документации.

Использование ускоренного охлаждения диска колеса обеспечило повышение конструктивной и усталостной прочности, надежности в эксплуатации за счет достижения высокого комплекса свойств, особенно значений ударной вязкости металла.

Недостатком данного способа является необходимость разработки параметров охлаждения дисков колес из стали с другими содержаниями углерода и марганца, невозможность их выдерживания в условиях массового производства и высокий уровень риска пропуска колес со сдвиговыми структурами в эксплуатацию с низкой усталостной и конструктивной прочностью диска.

Таким образом, более перспективным является технология повышения усталостной прочности дисков колес за счет повышения дисперсности перлитной структуры при его прерывистом охлаждении со скоростями ниже критической, например, сжатым воздухом.

Наиболее близким к заявляемому изобретению является способ изготовления цельнокатаных железнодорожных колес, включающий нагрев под деформацию до 1200-1240°C, последовательное деформирование на прессах и колесопрокатном стане, упрочнение обода колеса путем вертикальной прерывистой закалки, отличающийся тем, что в процессе упрочнения обода колеса производят одно- или двухкратное циклическое охлаждение диска и участков перехода в обод и ступицу при вращении колеса в вертикальном положении в закалочной машине, при этом температура обода колеса перед закалкой составляет 940-780°C, а диска 860-720°C. (Патент RU №2138565, МПК C21D 9/34, опубликовано 27.09.1999 г.)

При этом циклическое охлаждение диска и участков перехода в обод и ступицу производят сжатым воздухом под давлением 1-3 кгс/см2, причем продолжительность охлаждения соответственно составляет 2,0-0,7 от продолжительности охлаждения обода. Регулирование интенсивности охлаждения диска и участков перехода в обод и ступицу производят за счет изменения расхода сжатого воздуха, причем с увеличением содержания углерода в пределах марки стали расход сжатого воздуха уменьшают.

Предлагаемый режим охлаждения диска обеспечивает формирование зерна перлита 7-8 баллов, при этом подавляется выделение массивной сетки избыточного феррита за счет увеличения скорости охлаждения диска. Это обуславливает рост прочностных и пластических характеристик, ударной вязкости и предела выносливости диска колес. Механические свойства дисков колес, изготовленных по предлагаемому способу, выше, чем по технологии с охлаждением диска на воздухе. Временное сопротивление металла диска выше на 5,8 кгс/мм2, относительное удлинение выше на 8%, относительное сужение - на 10%. Ударная вязкость металла диска по предлагаемому способу для всех температур испытания выше, чем по технологии прототипа, так, при температуре испытания +20°C - в 1,9 раза (в среднем по 3 значениям), при 0°C - в 1,8 раза, -20°C - более чем в три раза.

Недостатком данного способа является то, что он применим к технологии термоупрочнения колес с прокатного нагрева - практически все существующие стандарты в настоящее время предусматривают отдельный нагрев колес под термоупрочнение.

Известно опробование аналогичного способа прерывистого охлаждения дисков применительно к термоупрочнению колес с отдельного нагрева (Г.А. Филиппов, А.В. Сухов, В.А. Тарасова, А.А. Яндимиров, B.C. Максакова, Опыт увеличения усталостной прочности диска колеса путем принудительного охлаждения, Москва, СТАЛЬ, №9, 2007 г.). Двухстороннее охлаждение диска и мест его перехода в обод и ступицу колес сжатым воздухом из 2 щелевых форсунок длиной 150 мм с шириной щели 5 мм с продолжительностью охлаждения от 130 до 200 секунд при давлении воздуха 50 Па привело к повышению значений предела прочности металла дисков колес на 30-50 Н/мм2, твердости по сечению диска на 15-26 НВ, относительного удлинения до 4-6% (абс.), относительного сужения на 18-44%, ударной вязкости на 41-48% по сравнению с результатами испытаний колес с нормализованным диском. Результаты сравнительных испытаний на усталостную долговечность образцов из дисков, подвергнутых принудительному охлаждению сжатым воздухом и нормализации, показали, что число циклов нагружения до их разрушения в зависимости от величины приложенных напряжений увеличивается в 1,62-2,1 раза.

Недостатком данного способа принудительного охлаждения диска с использованием щелевых форсунок является повышенный расход сжатого воздуха, при работе одновременно нескольких закалочных машин суммарный расход не обеспечивается заводской магистралью сжатого воздуха, требуется установка дополнительного компрессора. Также при обдуве диска через щелевые форсунки резко увеличивается уровень шума на производственном участке (с 60 до 100-120 дБ), что выше нормативного уровня (80 дБ), установленного Санитарными нормами СН 2.2.4/2.1.8.562-96, а в зоне диска, прилегающего к ободу, создаются области разряжения, при этом отраженная от боковых поверхностей обода охлаждающая вода попадает на диск колеса. Последнее чревато возможностью образования на поверхностных слоях диска у обода локальных участков со сдвиговыми структурами распада аустенита, резко уменьшающих его усталостную прочность и создающих угрозу аварийных разрушений колес в эксплуатации.

Техническим результатом изобретения является повышение конструктивной и усталостной прочности колес за счет повышения одновременно прочностных, пластических и вязких характеристик металла их дисков, уровня сжимающих напряжений в колесе без увеличения себестоимости, снижения производительности технологического процесса термической обработки, ухудшения условий труда, при этом обеспечивается удовлетворение повышенных требований стандартов на колеса.

Указанный технический результат достигается тем, что при термической обработке цельнокатаных железнодорожных колес, включающей нагрев колес до полной аустенизации, прерывистое трехстороннее охлаждение обода вращающегося в вертикальной плоскости колеса водой из спрейерных устройств, отпуск, производят двухстороннее принудительное охлаждение диска и мест перехода диска в обод и ступицу сжатым воздухом из не менее двух форсунок с каждой стороны, присоединенных к общей воздушной магистрали, при этом соседствующие форсунки с каждой из сторон охлаждения располагаются друг относительно друга на расстоянии, при котором пятна обдува от форсунок перекрываются на величину их радиусов, а давление воздуха в воздушной магистрали поддерживается в пределах 4-5 атмосфер, время охлаждения диска и мест перехода диска в обод и ступицу составляет 0,8-1,5 от заданного времени охлаждения обода. При этом существенно уменьшается межпластинчатое расстояние цементита в перлите и объемная доля структурно-свободного феррита по сечению диска, что и позволяет обеспечить достижение технического результата.

За счет такого перекрытия пятен обдува обеспечивается равномерность охлаждения диска колеса. Давление сжатого воздуха в 4-5 атмосфер обеспечивается цеховой магистралью, что не требует установки дополнительного компрессора. При времени охлаждения диска менее 0,8 от времени охлаждения обода степень измельчения перлита уменьшается, а охлаждение более 1,5 от времени охлаждения обода уже не оказывает влияния на дальнейшее изменение структуры. Необходимую скорость охлаждения, обеспечивающую оптимальную микроструктуру металла диска для каждой марки колесной стали, устанавливают путем подбора количества форсунок, их расстояния до поверхности диска, времени охлаждения - ее значение всегда ниже критической.

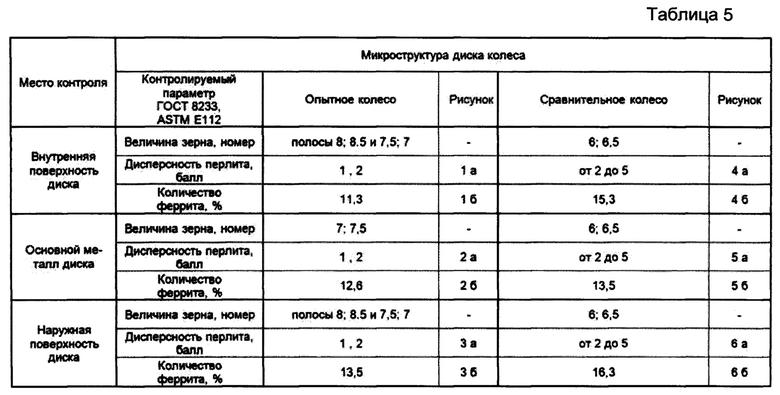

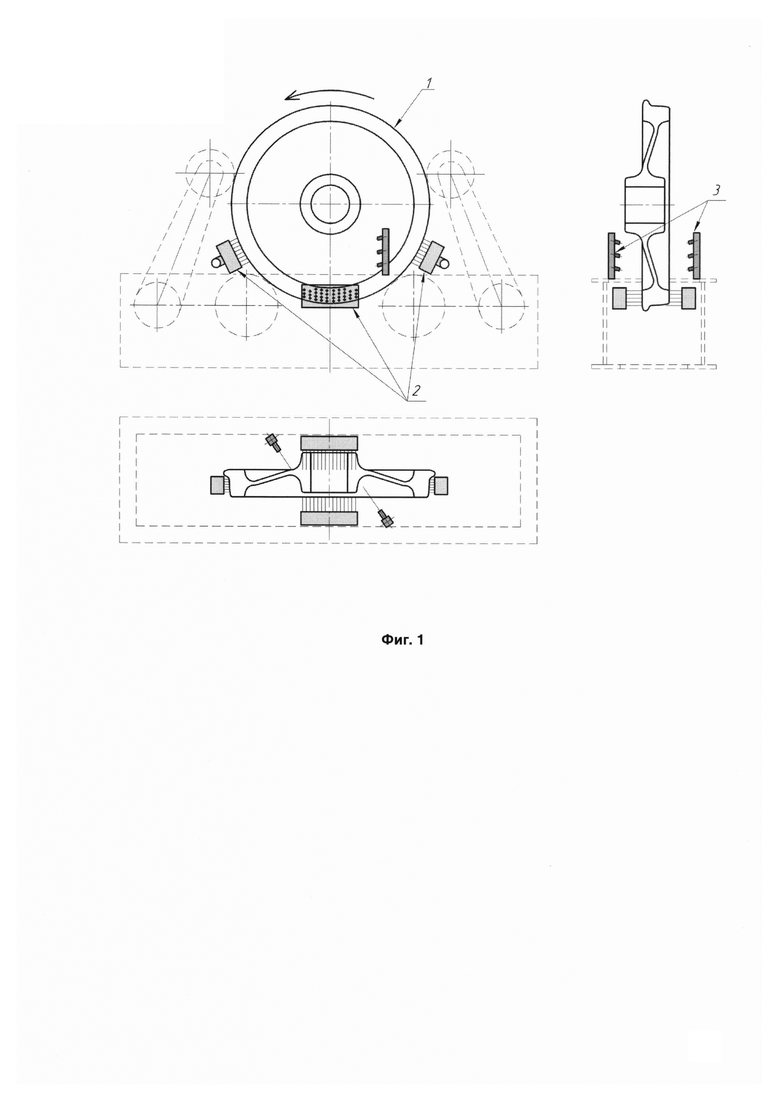

Сущность изобретения поясняется чертежами на Фиг. 1 и Фиг. 2. Трехстороннее прерывистое охлаждение обода вращающегося в вертикальной плоскости колеса 1 осуществляется водой, подаваемой из четырех спрейерных устройств 2, два из которых охлаждают обод с поверхности катания, два - с боковых поверхностей обода с наружной и внутренней стороны колеса. Двухстороннее прерывистое охлаждение диска и мест перехода диска в обод и ступицу сжатым воздухом осуществляется через форсунки 3 с общим подводом воздуха из единой магистрали через штуцер 5. Основание 4 предназначено для механического крепления форсунок на закалочной машине.

Пример реализации изобретения.

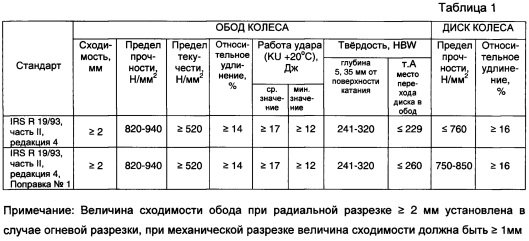

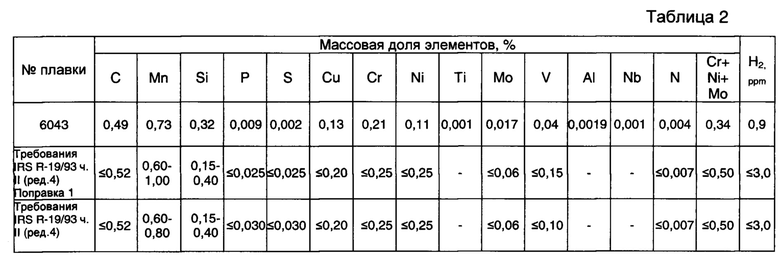

Для термической обработки были отобраны колеса плавки №6043 диаметром 918 мм, изготавливаемые в соответствии с требованиями стандарта Индийских железных дорог IRS R 19/93, часть II, редакция 4, Поправка №1. Ранее указанные колеса изготавливались без требований, изложенных в Поправке №1. Требования стандарта IRS R 19/93, часть II, редакция 4, Поправка №1 и стандарта IRS R 19/93, часть II, редакция 4 представлены в Таблице 1. В соответствии с требованиями Поправки №1 существенно повысились предел прочности металла диска и твердость в точке A в месте перехода диска в обод. Так как механические свойства нормализованной колесной стали определяются ее химическим составом, Поправкой №1 увеличено содержание марганца и ванадия (Таблица 2), что создает условия для удовлетворения указанного повышения прочностных характеристик, но при этом увеличивается себестоимость изготовления колес.

Химический состав стали плавки 6043 представлен в Таблице 2.

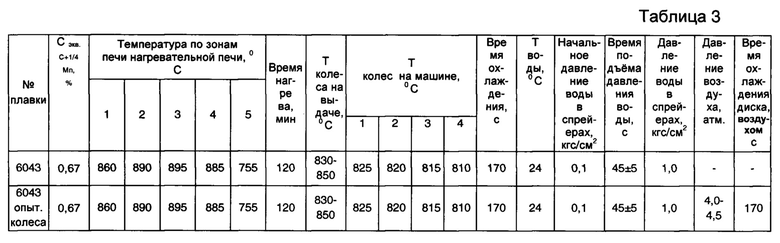

Часть колес плавки 6043 прошла термическую обработку по действующей технологии (без охлаждения диска сжатым воздухом), другая часть колес была термообработана с применением двухстороннего прерывистого охлаждения диска сжатым воздухом через воздушные устройства с 3-мя форсунками с каждой стороны в течение всего времени трехстороннего охлаждения обода колеса водой через спрейерные устройства. Режимы термической обработки колес плавки 6043 представлены в Таблице 3. Отпуск колес проводили при температуре 500-520°C в течение 130 минут.

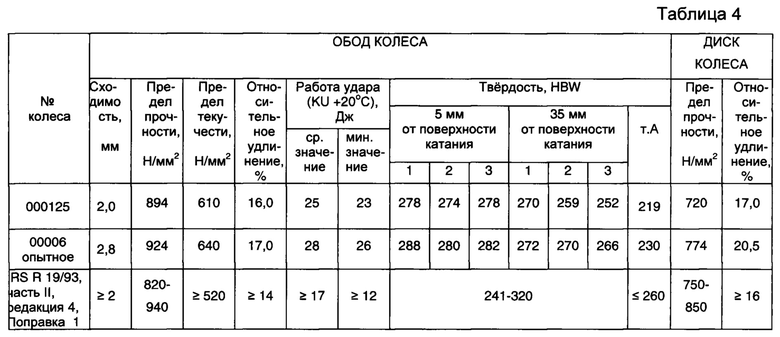

Результаты механических испытаний колес плавки 6043 представлены в Таблице 4

По результатам замеров разрывных образцов из дисков определяли значения относительного сужения, для колеса №00125 оно составило 38,7%, для колеса №00006 - 50,8%. Дополнительно были проведены испытания образцов из диска на ударный изгиб при температуре +20°C, при этом на колесе №00125 значение ударной вязкости составило 49 Дж/см2, а на колесе №00006 - 72 Дж/см2.

Уровень шума, замеренный на рабочих местах, составил 70-75 дБ.

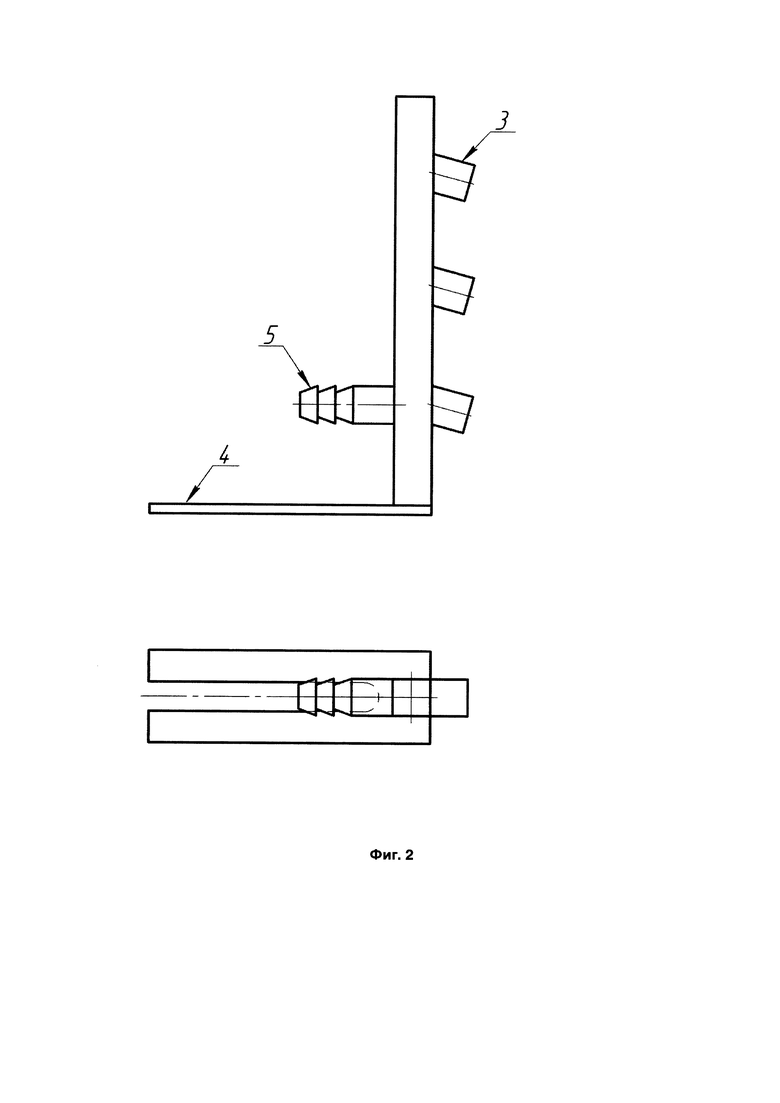

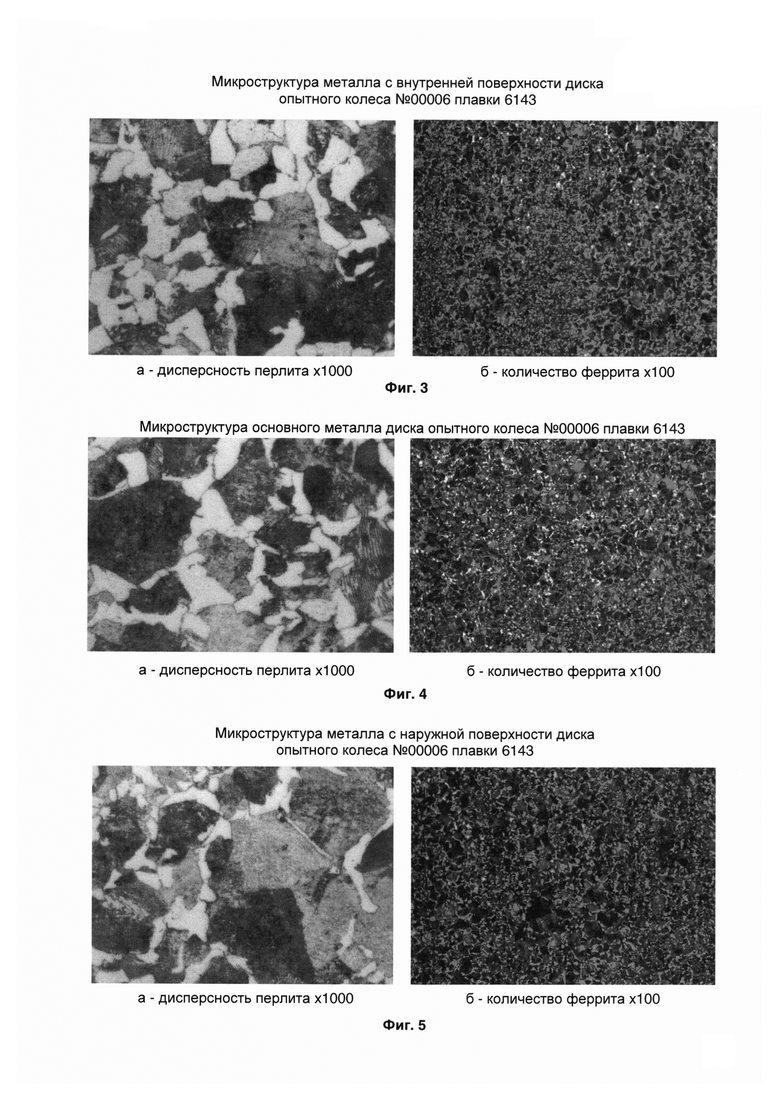

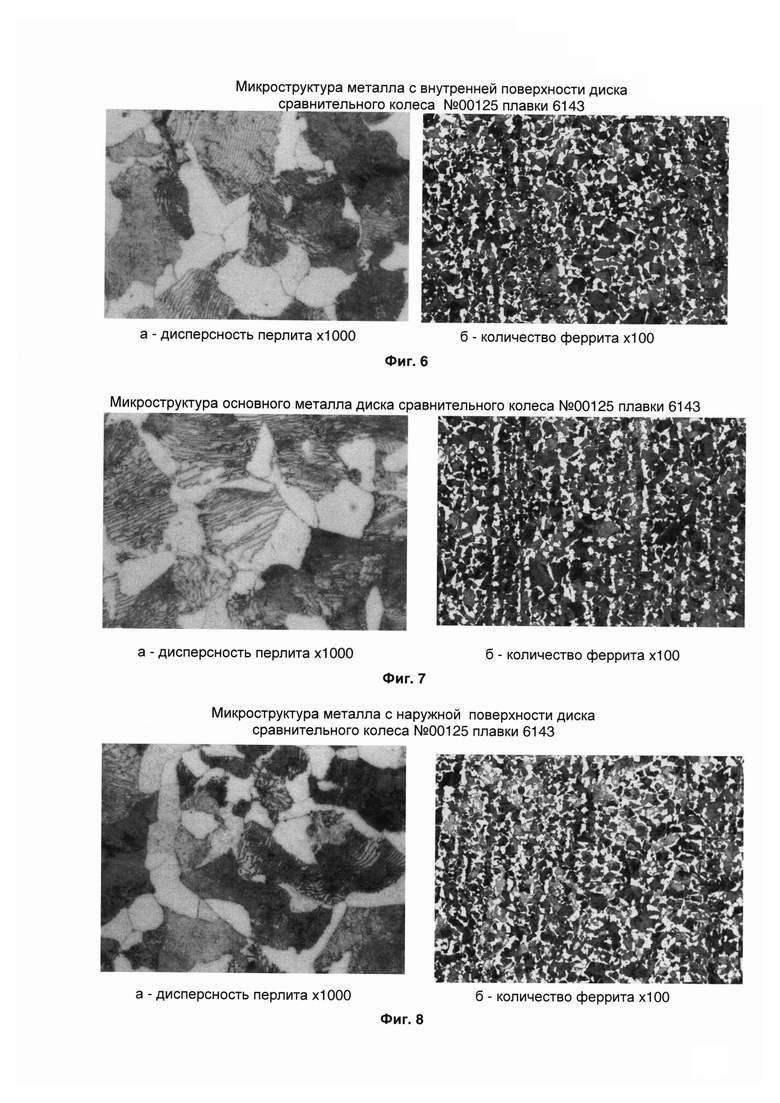

Исследование микроструктуры металла дисков опытного колеса 00006 и сравнительного колеса №00125 проводили по всему их сечению. Фотографии микроструктур приведены на Фиг. 3-8. При исследовании микроструктуры использовались возможности программно-аппаратного комплекса Thixomet Pro. Подробное описание микроструктуры металла дисков опытного и сравнительного колеса приведено в таблице 5. Результаты исследований показали, что микроструктура металла диска опытного колеса №00006 плавки 6043 по сравнению с микроструктурой сравнительного колеса №00125 имеет более мелкое зерно 8; 8,5; 7,5; 7 н по ASTM E 112, более дисперсную перлитную составляющую (межпластинчатое состояние перлита соответствует сорбитообразному и скрытопластинчатому 1 и 2 б по ГОСТ 8233) и меньшее содержание феррита. В колесе, термоупрочненном по текущей технологии без обдува диска воздухом, величина зерна 6, 6,5 н, перлит имеет строение от скрытопластинчатого до мелкопластинчатого (от 2 до 5 б). В микроструктуре металла по всему сечению диска опытного колеса структур, отличных от перлитного превращения, не наблюдается (бейнит, мартенсит).

Таким образом, использование заявляемого изобретения позволило за счет повышения дисперсности перлитной структуры и уменьшения доли феррита в металле диска повысить без изменения химического состава стали как прочностные, так и пластические, вязкие характеристики: предел прочности диска - на 54 Н/мм2, твердость в точке A - на 11HBW, относительное удлинение - на 20,5%, относительное сужение - на 31,2%, ударную вязкость - на 46,9%, значение сходимости обода после огневой порезки - на 40% без увеличения себестоимости, снижение производительности технологического процесса термической обработки. При этом удовлетворены полностью возросшие требования стандарта Индийских железных дорог IRS R 19/93, часть II, редакция 4, Поправка №1 к уровню механических свойств колес.

Уровень шума, замеренный на рабочих местах, составил 70-75 дБ, что не превышает нормативного уровня, установленного Санитарными нормами СН 2.2.4/2.1.8.562-96.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| Сталь и цельнокатаное колесо, изготовленное из неё | 2016 |

|

RU2615425C1 |

| Устройство для охлаждения обода при термоупрочнении железнодорожных колёс | 2015 |

|

RU2612479C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1995 |

|

RU2088678C1 |

| Способ термической обработки железнодорожных колес | 1987 |

|

SU1433992A1 |

| Способ изготовления цельнокатанных железнодорожных колес | 1992 |

|

SU1836451A3 |

| Способ термической обработки цельнокатаных железнодорожных колес | 1982 |

|

SU1087557A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2138565C1 |

| Способ изготовления цельнокатаныхжЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU829697A1 |

Изобретение относится к области термической обработки. Для повышения конструктивной и усталостной прочности цельнокатаных железнодорожных колес за счет повышения одновременно прочностных, пластических и вязких характеристик металла их дисков, уровня сжимающих напряжений в колесе осуществляют нагрев колес до температуры аустенизации, последующее прерывистое трехстороннее охлаждение обода вращающегося в вертикальной плоскости колеса водой из спрейерных устройств, двухстороннее принудительное охлаждение диска и мест перехода диска в обод и ступицу сжатым воздухом из не менее двух форсунок с каждой стороны, присоединенных к общей воздушной магистрали, при этом соседствующие форсунки с каждой из сторон охлаждения располагаются друг относительно друга на расстоянии, при котором пятна обдува от форсунок перекрываются на величину их радиусов, а давление воздуха в воздушной магистрали поддерживается в пределах 4-5 атмосфер, время охлаждения диска и мест перехода диска в обод и ступицу составляет 0,8-1,5 от заданного времени охлаждения обода. 1 з.п. ф-лы, 8 ил., 5 табл.

1. Способ термической обработки цельнокатаных железнодорожных колес, включающий нагрев колес до температуры аустенизации, прерывистое охлаждение обода водой, охлаждение диска и мест перехода диска в обод и ступицу сжатым воздухом вращающегося в вертикальной плоскости колеса и отпуск, отличающийся тем, что охлаждение диска сжатым воздухом производят с каждой из сторон из не менее двух форсунок, присоединенных к общей воздушной магистрали, при этом форсунки с каждой из сторон охлаждения диска располагают друг относительно друга на расстоянии, при котором пятна обдува от форсунок перекрываются на величину их радиусов.

2. Способ по п. 1, отличающийся тем, что давление воздуха в воздушной магистрали поддерживают в пределах 4-5 атмосфер, а время охлаждения диска и мест перехода диска в обод и ступицу составляет 0,8-1,5 от времени охлаждения обода.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1998 |

|

RU2138565C1 |

| ОБРАБОТКА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2008 |

|

RU2495144C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2010 |

|

RU2451093C2 |

| Способ термической обработки железнодорожных колес | 1987 |

|

SU1433992A1 |

| US 6394793 B1, 28.05.2002. | |||

Авторы

Даты

2017-10-05—Публикация

2016-10-28—Подача