Настоящее изобретение относится к способу и установке для извлечения сырьевых материалов из потока оставшегося или собранного материала, образующегося при производстве бумаги, а также к фабрике для производства бумаги.

При производстве бумаги на бумажной фабрике в качестве сырья, из которого изготавливают бумагу, используют свежие или полученные из отходов бумаги волокна или смеси таких волокон, которые обрабатывают на установке, расположенной до бумагоделательной машины. В зависимости от качества конечного продукта в этом исходном бумажном материале могут содержаться смеси волокон самого различного качества. Оставшийся или собранный после обработки исходного материала и после получения бумаги материал отводится из установки для обработки исходного материала и из бумагоделательной машины в потоке технологической воды. В таком оставшемся или собранном материале помимо всего остального содержатся различные грубые примеси, такие как куски пластмассы и металла, волокнистый материал, черные частицы в виде сажи и остатков используемой при печати краски, а также различные наполнители с большим содержанием каолина, красящих веществ, карбоната кальция и двуокиси титана. Сливающаяся из имеющегося на бумажной фабрике оборудования технологическая вода, в которой содержится оставшийся или собранный материал и которая в дальнейшем описании называется потоком оставшегося или собранного материала, обычно подвергается соответствующей обработке. Образующийся при этом фильтрат возвращается в технологический цикл производства бумаги, а осадок направляется в отходы. Настоящее изобретение относится к обработке потока оставшегося или собранного материала, отбираемого из имеющегося на бумажной фабрике технологического оборудования.

Более близким аналогом описываемой группы изобретений является способ и установка для извлечения сырьевых материалов из потока оставшегося или собранного материала, образующегося при производстве бумаги, а также фабрика для производства бумаги, известная из DE 4034054 C1.

Из указанного источника информации известен способ извлечения сырьевых материалов из потока оставшегося или собранного материала, содержащего большое количество различных материалов, остающихся при производстве бумаги на бумажной фабрике, и/или в оборудовании для обработки исходного материала, и/или в бумагоделательной машине и отбираемого из них, при этом поток оставшегося или собранного материала подают на установку для извлечения из него пропусканием через сита по крайней мере одной содержащейся в этом потоке фракции волокна и для извлечения из него зольной фракции, содержащей черные частицы.

Далее известна установка для извлечения сырьевых материалом из потока оставшегося или собранного материала, содержащего большое количество различных материалов, остающихся при производстве бумаги на бумажной фабрике, и/или в оборудовании для обработки исходного материала, и/или в бумагоделательной машине и отбираемого из них, причем в этой установке имеются по крайней мере один сетчатый сепаратор для извлечения волокна и один сепаратор для извлечения зольной фракции, содержащей черные частицы.

Известна также фабрика для производства бумаги, в которой имеются оборудование для обработки исходного материала и бумагоделательная машина.

В описанном в патенте процессе весь оставшийся или собранный материал в виде потока сточной воды подается на установку для осветления содержащей остатки материалов сточной воды и подвергается отстаиванию с необязательным использованием флокулянтов. Образующийся при этом в сборнике отстоя осветлителя разбавленный осадок выводится из классификатора. Смешением этого разбавленного осадка со сточной водой его консистенцию доводят до требуемого уровня. Грубые примеси, содержащиеся в потоке оставшегося или собранного материала, затем удаляются из потока сточной воды при его пропускании через сетчатые фильтры. После фильтрации сетками поток оставшегося материала подвергается центрифугированию на установке, состоящей из нескольких гидроциклонов, на которых из него выделяются черные частицы. Прошедший через гидроциклоны поток проходит через сетчатые фильтры, которые позволяют извлечь из него фракции, содержащие волокна и агломераты, а также красящие вещества и наполнители. При последующей обработке красящие вещества и наполнители отделяют друг от друга. В итоге извлеченные из потока оставшегося материала волокна, красящие вещества и наполнители возвращают в качестве повторно используемого сырья в технологический процесс производства бумаги.

Этот известный способ обладает рядом существенных недостатков. Оборудование для осветления и для центрифугирования с гидроциклонами является очень дорогостоящим и неэкономичным в эксплуатации. Кроме того, работа установки для осветления и прежде всего характеризующаяся сравнительно большим перепадом давления работа гидроциклонов требует значительного расхода энергии. Кроме того, от точности регулирования консистенции осадка в поступающем в гидроциклоны потоке, связанной с большими затратами, существенно зависит работа гидроциклонов, которые при несоблюдении необходимой концентрации разбавленного в воде осадка либо вообще перестают работать, либо начинают работать с низкой эффективностью. Работающая по такому способу известная установка спроектирована исключительно для использования в промышленности, связанной с обработкой древесной пульпы, а волокна, получаемые на ней из потока сточной воды, представляют собой по существу волокна технической целлюлозы. Подобная известная установка совершенно непригодна для использования в тех случаях, когда необходимо обрабатывать отходы бумажного производства, поскольку в этих случаях получаемое на ней из оставшегося или собранного материала волокно представляет собой очень большое количество коротких и рваных волокон, которые очень трудно или даже практически невозможно использовать на большинстве производящих бумагу фабрик.

Задачей изобретения является устранение вышеописанных недостатков. Поставленная задача достигается описываемым способом извлечения сырьевых материалов из потока оставшегося или собранного материала, содержащего большое количество различных материалов, остающихся при производстве бумаги на бумажной фабрике, и/или в оборудовании для обработки исходного материала, и/или в бумагоделательной машине, и отбираемого из них, при этом поток оставшегося или собранного материала подают на установку для извлечения из него пропусканием через сита по крайней мере одной содержащейся в этом потоке фракции волокна и для извлечения из него зольной фракции, содержащей черные частицы, при котором согласно изобретению извлечение фракции, содержащей волокна, пропусканием через сита осуществляют до извлечения зольной фракции, содержащей черные частицы, при этом поток оставшегося или собранного материала из оборудования для обработки исходного материала и/или из бумагоделательной машины подают непосредственно на установку для извлечения фракций без промежуточного осветления или обработки водой и, в частности, без предварительного регулирования его консистенции.

Предпочтительно содержащую волокно фракцию классифицируют в зависимости от необходимого размера волокна по крайней мере на два различных класса, предпочтительно на длинные волокна, короткие волокна и/или разорванные волокна, используя для этого в каждом случае соответствующие сита.

Поставленная задача решается также способом извлечения сырьевых материалов из потока оставшегося или собранного материала, содержащего большое количество различных материалов, остающихся при производстве бумаги на бумажной фабрике, и/или в оборудовании для обработки исходного материала, и/или в бумагоделательной машине, и отбираемого из них, при этом поток оставшегося или собранного материала подают на установку для извлечения из него пропусканием через сита по крайней мере одной содержащейся в потоке оставшегося или собранного материала фракции волокна и для извлечения из него зольной фракции, содержащей черные частицы, в котором согласно изобретению содержащую волокно фракцию классифицируют в зависимости от необходимого размера волокна по крайней мере на два различных класса, предпочтительно на длинные волокна, короткие волокна и/или разорванные волокна, используя для этого в каждом случае соответствующие сита, причем классификацию содержащей волокна фракции пропусканием ее через сита проводят соответственно для каждого класса волокон.

Предпочтительно извлечение фракции, содержащей волокна, пропусканием через сита осуществляют до извлечения зольной фракции, содержащей черные частицы.

Предпочтительно также грубую фракцию, в которой содержатся, например, пластмассы и/или металлы, извлекают из потока оставшегося или собранного материала, в частности пропусканием его через сита, до извлечения из него фракции, содержащей волокно или классы волокна, по крайней мере один из которых после его извлечения из потока оставшегося или собранного материала и классификации предпочтительно сгущают и/или сушат, а извлечение зольной фракции осуществляют предпочтительно пропусканием потока материала через сита, флотацией, отстаиванием и/или фильтрацией.

Кроме того, предпочтительно красители, наполнители и черные частицы по крайней мере частично извлекают из зольной фракции предпочтительно флотацией и/или пропусканием ее через гидроциклоны, а красители, наполнители и/или черные частицы после их извлечения из зольной фракции предпочтительно классифицируют.

Предпочтительно поток оставшегося или собранного материала подают на установку для извлечения фракций в мокром виде при содержании в нем собственно материала не более 6% от веса воды. При этом более предпочтительно содержание собственно материала в потоке оставшегося или собранного материала составляет не более 1% от веса воды.

Далее, предпочтительно после выделения зольной фракции фильтрат подают в оборудование для обработки исходного материала и/или в бумагоделательную машину, и/или в поток оставшегося или собранного материала, и/или в установку для извлечения фракций или в сточную воду и извлечение грубой фракции пропусканием потока через сита и последующее разделение волокон на отдельные классы с помощью сит осуществляют каскадом.

Поставленная задача решается также установкой для извлечения сырьевых материалов из потока оставшегося или собранного материала, содержащего большое количество различных материалов, остающихся при производстве бумаги на бумажной фабрике, и/или в оборудовании для обработки исходного материала, и/или в бумагоделательной машине, и отбираемого их них, причем в этой установке имеется по крайней мере один сетчатый сепаратор для извлечения волокна и один сепаратор для извлечения зольной фракции, содержащей черные частицы, в которой согласно изобретению сепаратор для извлечения зольной фракции расположен за сетчатыми сепараторами для извлечения волокна, при этом установка предназначена для осуществления прежде всего вышеописанного способа.

Предпочтительна установка, в которой для извлечения волокна сепараторами используются по крайней мере два сетчатых классификатора, в частности сетчатый классификатор длинного волокна, сетчатый классификатор короткого волокна и/или сетчатый классификатор разорванного волокна.

Далее, поставленная задача достигается установкой для извлечения сырьевых материалов из потока оставшегося или собранного материала, содержащего большое количество различных материалов, остающихся при производстве бумаги на бумажной фабрике, и/или в оборудовании для обработки исходного материала, и/или в бумагоделательной машине, и отбираемого из них, причем в этой установке имеется по крайней мере один сетчатый сепаратор для извлечения волокна, в которой согласно изобретению для извлечения волокна сепараторами используются по крайней мере два сетчатых классификатора, в частности сетчатый классификатор длинного волокна, сетчатый классификатор короткого волокна и/или сетчатый классификатор разорванного волокна, при этом установка предназначена прежде всего для осуществления вышеописанного способа.

При этом предпочтительна установка, в которой сепаратор для извлечения золы расположен за сетчатыми сепараторами для извлечения волокна.

Предпочтительна также установка, в которой перед сетчатыми сепараторами для извлечения волокна имеется сетчатый сепаратор для извлечения грубых частиц, а сепаратор для извлечения золы предпочтительно выполнен в виде сетчатого сепаратора, флотационной установки, установки для отстаивания и/или фильтра.

Кроме того, поставленная задача решается фабрикой для производства бумаги, в которой имеются оборудование для обработки исходного материала и бумагоделательная машина, в которой согласно изобретению исходный материал для производства бумаги подается в оборудование для его обработки, где он разделяется на два потока, один из которых в качестве сырья для производства бумаги подается в бумагоделательную машину, а другой образует поток оставшегося или собранного материала, который выводится из оборудования для обработки исходного материала и/или из бумагоделательной машины, и в ней имеется вышеописанная установка, которая расположена за оборудованием для обработки исходного материала и/или за бумагоделательной машиной, а производство бумаги осуществляется прежде всего вышеописанным способом.

Настоящим изобретением описывается абсолютно новая технологическая схема. Эта схема представлена двумя альтернативными, предпочтительно реализуемыми в комбинации вариантами описываемого изобретением способа, которые выполняются на вышеописанных установках. Говоря об описываемых изобретением способах, следует прежде всего отметить незначительные силы адгезии, с которыми содержащиеся в сточной воде черные частицы прилипают к волокнам и к грубым частицам примесей. При разделении содержащей волокна фракции часть черных частиц достаточно легко отделяется от грубых примесей и волокон под действием турбулентности, возникающей при прохождении потока через сетчатые фильтры. По этой причине отпадает необходимость в предварительном извлечении из потока всех черных частиц описанным выше известным дорогостоящим способом. Отделение от волокон черных частиц при прохождении потока через сетчатые фильтры сопровождается более высокой по сравнению с центрифугированием степенью осветления потока технологической воды. Способ по настоящему изобретению исключает необходимость в использовании для предварительного отделения от волокон черных частиц специального дорогостоящего оборудования.

Еще одной отличительной особенностью изобретения является возможность простого и экономичного использования выделяемой из потока собранного материала фракции, содержащей волокна, даже при большом количестве содержащихся в этой фракции коротких и разорванных волокон за счет пропускания содержащей волокна фракции через классификатор с соответствующими сетками, выбор которых зависит от размеров извлекаемых из потока волокон для различных классов волокна, в частности длинных волокон, коротких волокон и/или рваных волокон. При этом даже в тех случаях, когда речь идет об обработке отходов волокна, можно вторично использовать извлеченное из отходов волокно для производства конечной продукции по соответствующей схеме в зависимости от требований, предъявляемых к конечной продукции. Те сорта или классы волокна, которые нельзя использовать для производства данного сорта бумаги, можно в зависимости от конкретных требований использовать, в частности продавать, для производства других сортов бумаги или в других отраслях промышленности.

Описываемый изобретением способ можно существенно упростить, если поток оставшегося или собранного материала из оборудования для обработки исходного сырья и/или из бумагоделательной машины подавать непосредственно, т.е. без промежуточного осветления или обработки воды, и, в частности, без предварительного регулирования консистенции, на установку для извлечения из него содержащей волокно фракции. Следует отметить также, что осуществлять такой способ можно на относительно простой установке.

Описываемый изобретением способ позволяет, кроме того, до процесса классификации содержащей волокно фракции выделить из потока оставшегося или собранного материала фракцию с грубыми примесями, например, из пластмассы и/или металла, при прохождении этого потока через фильтрующие сетки. Затем содержащая волокно фракция разделяется на волокна различных классов. На последнем этапе, используя для этого сетчатый фильтр, из потока извлекают зольную фракцию. Используя сетчатые фильтры по крайней мере для разделения или классификации грубых примесей и для классификации волокон, с помощью установленных каскадом соответствующих сеток можно обеспечить по существу под действием силы тяжести необходимое разделение или классификацию фракций и извлекать из потока волокна разных классов. Такая технология извлечения из потока волокон различных классов позволяет свести к минимуму необходимые для этого энергозатраты.

Кроме того, при обработке потока оставшегося или собранного материала описываемым изобретением способом получаемый фильтрат имеет настолько высокое качество, что при этом необходимость в дальнейшей обработке воды просто отпадает. Фильтрат, качество которого в зависимости от требований можно соответствующим образом регулировать, можно возвращать сразу же в оборудование для обработки исходного материала, и/или в бумагоделательную машину, и/или смешивать его с потоком оставшегося или собранного материала и/или подавать на установку для извлечения из него содержащей волокна фракции или же смешивать его со сточной водой.

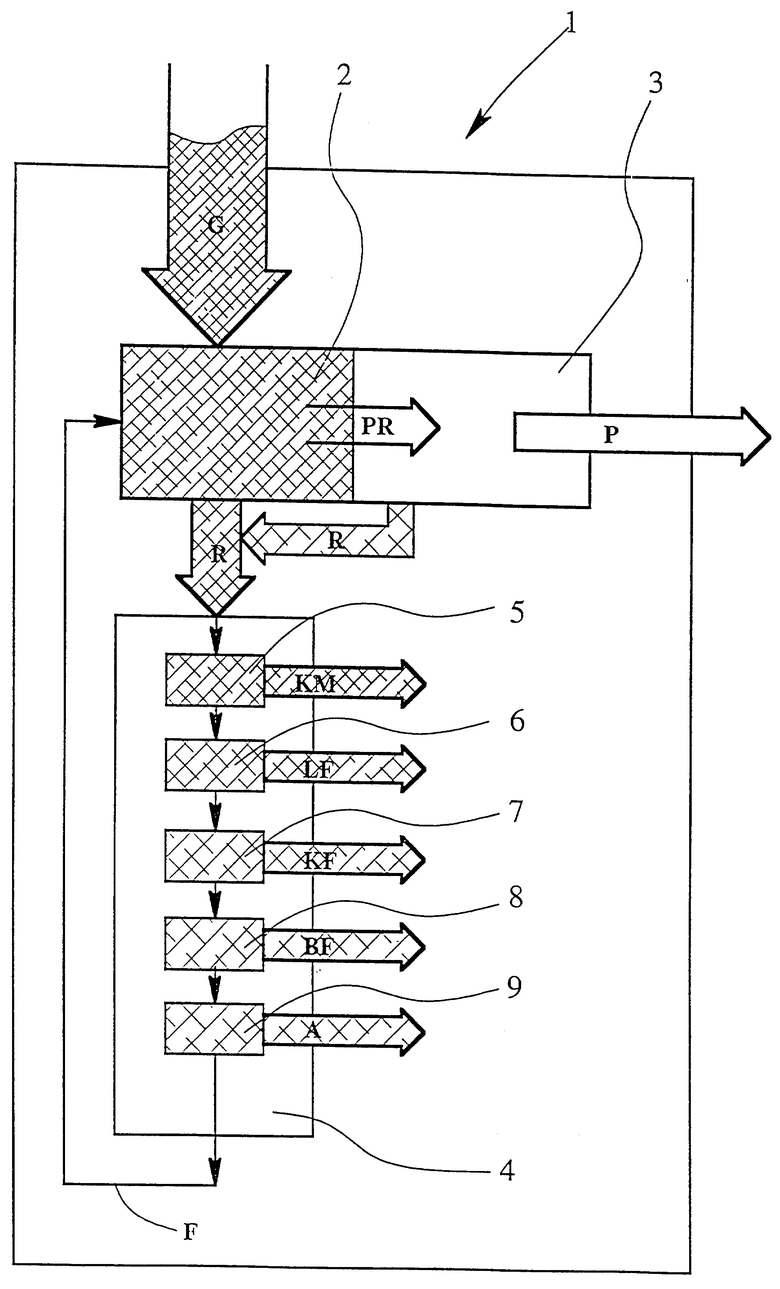

На чертеже, иллюстрирующем изобретение (фиг. 1), изображена схема фабрики 1 по производству бумаги. На фабрике 1 имеются оборудование 2 для обработки исходного материала и бумагоделательная машина 3. Отличительной особенностью показанной на чертеже схемы является наличие в ней установки 4, которая смонтирована непосредственно за оборудованием для обработки исходного материала и за бумагоделательной машиной 3. В этой установке 4 происходит обработка потока оставшегося или собранного на оборудовании 2 для обработки исходного материала и в бумагоделательной машине 3 материала R, в котором содержатся различные извлекаемые из потока на установке 4 и по крайней мере частично используемые в дальнейшем материалы.

Установка 4 состоит из пяти сепараторов или классификаторов 5, 6, 7, 8, 9, через которые последовательно проходит поток оставшегося или собранного материала R. Следует подчеркнуть, что количество сепараторов или классификаторов в предлагаемой установке может быть другим и отличаться от показанного на чертеже как в большую, так и в меньшую сторону. Фактическое количество сепараторов или классификаторов зависит от конкретных обстоятельств и определяется, во-первых, свойствами конечных продуктов, а во-вторых, количеством классов, на которые их необходимо разделить. В каждом сепараторе или классификаторе от 5-8 имеются сита, в частности вибрационные сита. Размер отверстий в сите или ситах в сепараторе 5 составляет приблизительно от 1 до 2 мм. Размер отверстий в сите или ситах в классификаторе 6 лежит в пределах от 0,5 до 0,3 мм, в классификаторе 7 от 0,1 до 0,3 мм, а в классификаторе 8 от 0,04 до 0,1 мм. При использовании хотя бы одного сита в сепараторе 9 минимальный размер его отверстия составляет около 10 мкм. Следует заметить, что на стадии 9 вместо пропускания воды через очень мелкое сито можно осуществлять ее флотацию, отстаивание и/или фильтрацию.

Технологический процесс, описываемый настоящим изобретением, протекает следующим образом.

Исходный материал G, из которого получают бумагу, подается в имеющееся на бумажной фабрике 1 оборудование 2 для обработки исходного материала. Этот материал состоит из бумажных отходов, целлюлозы и других побочных материалов. В зависимости от требований, которые предъявляются к получаемой бумаге, исходный материал G определенным образом обрабатывается на оборудовании 2 и разделяется на сырье PR для изготовления бумаги и на поток оставшегося или собранного материала R, который выводится из оборудования 2. Сырье PR для изготовления бумаги подается в бумагоделательную машину 3, на которой из него получают бумагу P, являющуюся конечным продуктом, получаемым на фабрике 1, как показано на чертеже. Поток оставшегося или собранного материала R подается из оборудования 2 на установку 4. Вместе с ним на установку 4 подается поток оставшегося или собранного материала из бумагоделательной машины 3.

Необходимо подчеркнуть, что наиболее целесообразно подавать на установку 4 из оборудования для обработки исходного материала и из бумагоделательной машины все количество оставшегося или собранного в них материала R. При этом однако следует иметь в виду, что помимо оставшегося или собранного материала из оборудования для обработки исходного материала и из бумагоделательной машины на установке 4 можно также обрабатывать полностью или частично другие потоки оставшегося или собранного материала R, содержащего самые различные компоненты. Однако наиболее предпочтительна именно показанная на чертеже технологическая схема, в соответствии с которой потоки оставшегося или собранного материала R из оборудования 2 и бумагоделательной машины 3 не подвергаются предварительно, как это имеет место в известной технологии, физико-химическому осветлению или обработке на установке для обработки сточной воды, а сразу же подаются на установку 4. Касательно осветления следует заметить, что в принципе перед установкой 4 можно смонтировать оборудование для осветления, однако при этом это оборудование не будет полностью выполнять своих функций и будет работать малоэффективно или вообще неэффективно. Тем не менее описанная группа изобретений не исключает выполнение таких технологических схем.

В рассматриваемом технологическом процессе производства бумаги используется очень большое количество технологической воды. Обычно бумагу получают так называемым "мокрым" способом. Поэтому оставшийся или собранный материал R выходит из оборудования 2 для обработки исходного материала в потоке технологической воды и на установке 4 осуществляется его мокрое сепарирование или мокрая классификация. В зависимости от конкретных требований на установке 4 происходит разделение сильно разбавленного, средне разбавленного или густого материала или, иначе говоря, поступающий на установку 4 материал может иметь низкую, среднюю или высокую консистенцию. При низкой консистенции в технологической воде содержится от 0 до 1% оставшегося или собранного материала. При средней консистенции содержание в технологической воде оставшегося или собранного материала лежит в пределах от 1 до 6%, а при высокой консистенции - от 6 до 18%. Проведенные опыты показали, что наиболее эффективно процесс классификации волокон и/или извлечения из воды золы и черных частиц происходит при обработке потока воды с низким содержанием в нем оставшегося или собранного материала, поскольку при этом появляется возможность достаточно просто осуществить разделение волокон на отдельные классы.

При мокрой сепарации отдельные сепараторы 5, 6, 7, 8 располагаются каскадом один за другим. Вначале поток оставшегося или собранного материала R поступает в первый сепаратор 5, в котором из него при прохождении через сита извлекаются частицы пластмассы К и металла М и другие примеси, такие как песчинки, щепки и т.п. Длинные волокна LF извлекаются из потока оставшегося или собранного материала с помощью сит в следующем классификаторе 6, короткие волокна KF извлекаются в третьем классификаторе 7, а разорванные волокна BF извлекаются в четвертом классификаторе 8. Размеры ячеек в соответствующих ситах классификаторов 6, 7, 8 указаны выше.

И, наконец, в пятом сепараторе 9 извлекают золу A. В золе содержатся черные частицы, такие как сажа или остатки печатной краски, а также наполнители с большим содержанием каолина, красящие вещества и другие дополнительные материалы, такие как карбонат кальция и двуокись титана. Полное или частичное разделение золы A на отдельные компоненты можно осуществлять либо сразу же в сепараторе 9, либо позже в установленных за ним сепараторах. Отбираемый из сепаратора 9 фильтрат F возвращается в оборудование 2 для обработки исходного материала. Фильтрат можно использовать, по крайней мере частично, для разбавления и регулирования до требуемого уровня концентрации подаваемого в установку 4 потока оставшегося или собранного материала R; кроме того, фильтрат можно подавать и в бумагоделательную машину.

Независимо от того, каким способом осуществляется мокрая сепарация материала в сепараторах 5, 6, 7, 8, продукты, которые получают в процессе такой сепарации, можно в дальнейшем соответствующим образом обрабатывать. Так, например, фракцию KM с грубыми частицами пластмассы и металла, выделяемую из потока оставшегося материала в сепараторе 5, можно разделять на пластмассу и металл или же сразу пускать в отходы. Длинные волокна LF, короткие волокна KF и разорванные волокна BF, извлеченные из оставшегося или собранного материала в классификаторах 6, 7, 8, можно сгущать путем, например, прессования и/или сушки. После такой обработки отдельные классы волокна можно добавлять к исходному материалу G, подаваемому на обработку в оборудование 2, либо использовать в других целях. Оставшийся в пятом сепараторе 9 на ситах и представляющий собой золу А материал в дальнейшем предпочтительно разделяется флотацией, просеиванием, отстаиванием, фильтрацией и/или центрифугированием на отдельные указанные выше составляющие.

Следует подчеркнуть, что обработку потока оставшегося или собранного материала R на установке 4 не обязательно проводить мокрым способом. Очевидно, что можно осуществлять и его сухое разделение на отдельные составляющие. Предпочтительно такую технологию использовать в тех случаях, когда на установку 4 из установки для обработки исходного материала и/или бумагоделательной машины подается поток сухого материала, т.е. когда оборудование для обработки исходного материала и/или бумагоделательная машина сами работают в сухом режиме. Оставшийся или собранный материал R можно предварительно высушить, отделив от технологической воды при ее использовании в оборудовании для обработки исходного материала и в бумагоделательной машине, и пропустить через сепараторы установки 4 в потоке сухого воздуха.

Для сухой сепарации оставшегося или собранного материала R на установке 4 его необходимо измельчить в порошок. Для этого можно использовать, например, соответствующую мельницу. После классификации потока измельченного оставшегося или собранного материала R из него получают отдельные компоненты и волокно указанных выше классов. Классификацию можно проводить, например, с помощью воздушных классификаторов, центрифугированием или с помощью циклонов, сит и т.п. Очевидно, что при сухой сепарации отпадает необходимость в дальнейшей обработке полученных материалов KM или различных волокон LF, KF и BF. И только фракцию A можно подвергнуть флотации и/или другой обработке.

Изобретение предназначено для использования при производстве бумаги. Способ извлечения сырьевых материалов из потока оставшегося или собранного материала, содержащего большое количество различных материалов, остающихся при производстве бумаги на фабрике для производства бумаги, и /или в оборудовании для обработки исходного материала, и/или в бумагоделательной машине, и отбираемого из них, при этом поток оставшегося или собранного материала подают на установку для извлечения из него пропусканием через сита по крайней мере одной содержащейся в потоке оставшегося или собранного материала фракции и для извлечения из него зольной фракции, содержащей черные частицы. Для экономически эффективного извлечения сырьевых материалов предлагается, во-первых, проводить извлечение содержащей волокно фракции с использованием сит до извлечения зольной фракции, содержащей черные частицы, а во-вторых, проводить с помощью сит классификацию бумажной фракции в зависимости от требуемого размера бумаги по крайней мере на два различных класса вoлoкнa: предпочтительно на длинное волокно, короткое волокно и/или разорванное волокно. Фабрика для производства бумаги имеет оборудование для обработки исходного материала и бумагоделательную машину, при этом исходный материал подается в оборудование для его обработки, где он разделяется на два потока, один из которых в качестве сырья подается в бумагоделательную машину, а другой в виде потока оставшегося или собранного материала выводится. Фабрика имеет указанную установку, производство бумаги осуществляется указанным способом. Обеспечивается упрощение технологии изготовления и снижение энергозатрат. 5 с. и 11 з.п. ф-лы, 1 ил.

Приоритет по пунктам:

03.06.95 по пп.1, 4, 6 - 11, 14 - 16;

14.02.95 по пп.2, 3, 5, 12 и 13.

| DE 4034054 C1, 02.04.92 | |||

| US 4983258 A, 08.01.91 | |||

| Способ очистки водных стоков производства бумаги и картона | 1978 |

|

SU891826A1 |

Авторы

Даты

1999-04-10—Публикация

1996-02-09—Подача