ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу, связанному с изготовлением бумаги и картона. Способ предназначен для нивелирования разбросов по качеству выпускаемой продукции, а также для повышения этого качества путем возвращения в производство остаточных отходов производства, так называемого брока.

По сравнению со стандартными технологиями возвращенные в производство отходы преобразуются в бумагу или картон более контролируемым образом.

УРОВЕНЬ ТЕХНИКИ

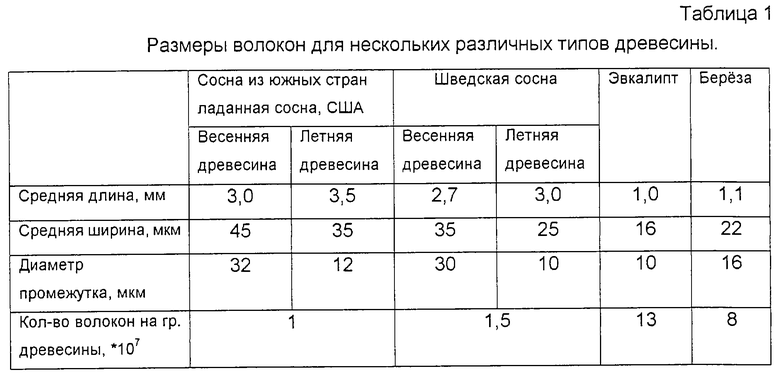

При производстве бумаги и картона из целлюлозных волокон особое значение придают составу волокон разных продуктов для того, чтобы наилучшим образом использовать параметры волокон. Так, например, бумагу и картон производят из различных по составу материалов, имеющих разное процентное содержание волокон, и бумажных масс различных типов в зависимости от того, какие параметры конечного продукта требуются. Несмотря на то, что качество определенной бумаги или картона подразумевает некоторый номинальный состав волокон, волокнистому сырью присущи естественные колебания параметров, поскольку различные породы древесины имеют различные характеристики волокон (табл.1), к отклонениям параметров волокон древесины относятся естественные отклонения по длине, ширине, толщине стенок волокон и т.д. Длина волокон в бумажной массе из древесины мягких пород произрастающих в Швеции деревьев, ограничивается диапазоном от долей миллиметра до 6-7 мм. Для березовой бумажной массы соответствующая величина ограничивается диапазоном от долей миллиметра до, приблизительно, 3-4 мм. Это означает, что волокнам свежеприготовленной целлюлозной массы присущ значительный разброс параметров (Norman В. "Papperstechnik", 1991, Stockholm, Institute for Paper Engineering, Kungliga Tekniska Hogskolan).

При производстве бумаги и картона всегда получается некоторое количество остаточного материала, так называемый брок. Этот брок может содержать краевые узкие куски, рулоны полос конечного продукта, образующиеся из-за того, что полная ширина машины не может быть целиком использована, второсортные изделия и т. д. Из рассмотрения указанных причин, приводящих к образованию брока, становится понятно, что его количество изменяется со временем. Если производится продукция, которая отвечает качественным требованиям и используется вся ширина машины, то количество брока будет невелико. Если же по каким-либо причинам существуют проблемы, связанные с удовлетворением требований по качеству, например, при изменении характеристик машины, или же если не может быть использована полная ширина машины, то количество брока возрастает.

В табл.2 представлены результаты расчетного примера о том, как изменение количества брока влияет на состав волокон трехслойного изделия при различных вариантах подмешивания брока. Пример относится к случаю, когда брок преобразуют непосредственно в средний слой.

Бумага и картон всех сортов содержат большее или меньшее номинальное количество брока. Отклонений по качеству, обусловленных номинальным содержанием волокон в бумажной или картонной продукции, можно избежать только в тех случаях, когда полное количество брока может быть использовано непосредственным образом, с соответствующей обработкой или без нее, то есть если, например, 15% продукции переходит в брок, то сорт производимой продукции должен подразумевать 15% содержание брока. Во всех других случаях брок влияет на отклонения по качеству по причине изменения состава волокна, который отклоняется от своего номинального значения в силу следующих обстоятельств: излишка брока, подлежащего сохранению; недостаточного количества брока; в силу того, что запасенный брок имеет состав волокна, отличающийся от того, который подлежит использованию, и т.д. Рано или поздно отклонения брока по количеству приводят к отклонениям по качеству для всех сортов бумаги и картона.

В соответствии с известными технологиями брок можно обрабатывать различным образом - в зависимости от его количества. Расщепленный брок обычно преобразуют в бумагу или внутренний слой многослойной бумаги и многослойного картона либо без промежуточных этапов, после накопления его в баке/накопителе башенного типа либо после накопления его в виде рулона. В идеальном случае брок разводят в воде, где его впоследствии соответствующим образом обрабатывают путем размола или измельчения, и вновь используют для производства непосредственно вместе с изначально загруженной целлюлозной массой. Однако отклонения брока по количеству зачастую сказываются на необходимости его запасать и хранить. Такое хранение можно осуществлять двумя способами. Первый заключается в том, что после расщепления и возможной последующей обработки расщепленный брок хранят в накопительной цистерне/башне. Другой способ заключается в том, что имеют в запасе рулоны заведомо более высокого качества, которые расщеплены и при необходимости проходят перед использованием соответствующую обработку.

При выпуске многослойной бумаги или картона проблемы возникают не только из-за отклонений брока по количеству. Вследствие переработки брока во внутренний слой картона этот внутренний слой, к которому добавлен расщепленный брок, содержит бумажную массу с волокнами, произошедшими от наружного слоя. По этой причине многослойная бумага или картон, в пересчете на общий вес, содержит более высокую, чем номинальная, долю волокон того типа, который предназначен для использования в наружном слое бумаги или картона, и меньшую долю, чем номинальная, волокон того типа, которые предназначены для использования во внутреннем слое бумаги или картона (см. результаты в табл.2).

Известно, что волокна в потоке волокон могут быть разделены на фракции посредством сетчатого фильтра или гидроциклона, причем фильтр используют главным образом для разделения потока на фракции по длине волокон, а гидроциклон - для разделения волокон различной толщины, а значит - и разной гибкости. Исследования показали, что в процессе разделения на фракции по размеру с помощью фильтра из потока можно выделить большую часть коротких волокон (Fredlund M. et al., "Förbättrade kvalitetsegenskaper hos kartong genom fractionering", STFI-rapport TF 23, 1996, Stockholm, STFI; Greundström K-J, "STFIs silteknik höjer kvaliteten vid kommersiell drift", Industrikontakt, 1995, no 1, p.7-8). Также документами подтверждено то, что при использовании гидроциклона можно отделить гибкие волокна от более жестких (Wood J.R., Kornis A., "Distribution of fibre specific surface of papermaking pulps", Pulp & Paper Canada 80 (1979): 4, p.73-78; Bliss Т., "Secondary fibre fractioning, using centrifugal cleaners", Tappi Pulping Conference, 1984, 217pp.; Paavilainen L., "The possibility of fractionating softwood sulphate pulp according to cell wall thickness", Appita 45 (1992): 5, p.319-326). В документе US 5002633 описан процесс разделения на фракции, направленный на отделение длиннейших волокон от коротких волокон, заполнителей, загрязняющих примесей и т.д., в массе для повторного использования длиннейших волокон при производстве бумаги.

Кроме этого, известен факт объединения различных приспособлений для фракционирования в системы фракционирования, предназначенные для разных целей. Согласно документу US 5403445 на фракции разделяют волокна, повторно направляемые на производство бумаги с 70% содержанием повторно используемых волокон, а в соответствии с US 5061345 для выделения волокон из заполнителя используют ряд сетчатых фильтров. Некоторые системы фракционирования предназначены для разделения волокон с разными характеристиками для того, чтобы обеспечить возможность использования полученных фракций волокон в разных слоях. Это описано в документе US 5147505, где волокна массы разделяют в соответствие с их грубой структурой, при этом более грубые волокна используют для одного слоя, а более тонкие волокна используют для другого слоя. В документе ЕР 0653516 А1 аналогичным образом отмечено, что волокна мягкой древесины разделяют на фракцию с толстостенными волокнами, которую используют для одного слоя, и на фракцию с тонкостенными волокнами, которую используют для другого слоя.

В документе (Volmer H., "Simulering av fraktioneringssystem", STFI Report TF 81, 1997, STFI, Stockholm) показано, какими характеристиками могут быть наделены разделители на фракции для разных условий работы, и как они при заданных условиях работы разделяют на разные фракции волокна с различными параметрами. Таким образом, можно предсказать параметры состава выделяемых во фракцию волокон, если известны условия работы для выбранной комбинации разделителей на фракции и если известны параметры состава волокон входного потока.

Также известны принципы определения характеристик волокна в режиме реального времени. Такие системы описаны, например, в работах Fransson P-I "Mätningar med STFI FiberMaster i et kartongbruk", STFI Report TF 74, 1997, STFI, Stockholm; Karsson H. Et al., "STFI FiberMaster", STFI Report TF 70, 1997, STFI, Stockholm; Thomsson L. Et al., "Uppskattning av andelen CTMP I centerskikt vid kartongtillverkning", STFI Report TF 78, 1997, Stockholm, STFI.

С учетом естественных различий в сырьевых материалах для волокон, изменений количества и состава брока становится ясно, что невозможно полностью избежать отклонений по качеству продукции. Однако эти отклонения определяют проблему, связанную с повышением требований к качеству бумаги и картона. Повышение требований к эффективности производства и снижению себестоимости усиливает необходимость оптимального использования волокнистых материалов. А это влечет за собой необходимость улучшенного использования волокнистых материалов, применяемых в производстве бумаги и картона, то есть волокнистые материалы следует использовать для того, для чего они наилучшим образом подходят. Ни один из вышеуказанных документов не обсуждает вопросы о возможности направления брока в производство бумаги или картона, о возможности осуществления разделения брока на фракции, после чего фракциями можно управлять таким образом, что волокна различных типов из брока могут быть введены в регулируемом количестве в наиболее подходящий слой/подходящие слои производимой бумаги или картона.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно данному изобретению предлагается способ, связанный с изготовлением бумаги или картона, в котором остаточный материал производства, так называемый брок, используют повторно оптимальным образом. Благодаря изобретению можно управлять качеством продукции могут быть улучшены функциональные свойства продукции и может быть сглажен разброс по качеству выпускаемой бумаги или картона.

Эти и другие цели достигаются посредством предложенного в изобретении способа, связанного с изготовлением бумаги или картона, состоящих из одного или нескольких слоев и предназначенного для получения бумаги или картона с неизменным и высоким уровнем качества, при этом в предложенном способе определяют состав волокон отходов производства бумаги или картона, так называемого брока, после чего указанный брок разделяют на фракции и затем по меньшей мере одну полученную таким образом фракцию волокон вводят в определенный слой бумаги или картона, причем указанное разделение на фракции регулируют таким образом, что полученный состав волокон во фракциях волокон соответствует составу волокон исходной бумажной массы для указанного заданного слоя.

В соответствии с одним аспектом изобретения композицию волокон брока устанавливают посредством осуществляемой в реальном режиме времени операции определения одной или более характеристик волокна, а именно длины волокна, ширины волокна, грубости структуры волокна, формы волокна, гибкости волокна, в то время как композицию волокна в создаваемой фракции или создаваемых фракциях волокна определяют тем же образом, или рассчитывают, при этом композицию волокон во входной бумажной массе для указанного данного слоя устанавливают путем периодического определения одного или нескольких указанных параметров. Кроме того, процесс разделения на фракции регулируют на основе одного или нескольких параметров композиции волокон во входной бумажной массе для указанного заданного слоя, композиции волокон в броке и композиции волокон по меньшей мере в одной создаваемой фракции или создаваемых фракциях волокон.

В соответствии с еще одним аспектом изобретения разделение на фракции осуществляют с использованием приспособления для фракционирования, характеристики которого периодически определяют, причем определение производят в отношении эффективности разделения на фракции для различных композиций волокон, подаваемых в приспособление для фракционирования, и в отношении условий работы, относящихся к входному потоку, направленному в приспособление, к соотношению между входным потоком и отфильтрованной его частью, к концентрации входного потока, или к подобным условиям работы, определение характеристик которых создает основу для указанного управления процессом разделения на фракции. Процесс разделения на фракции в предпочтительном случае регулируют непрерывно посредством изменения по меньшей мере одного из условий работы приспособления для фракционирования, причем условия включают в себя характеристики входного потока, направленного в приспособление, соотношение между входным потоком и отфильтрованной его частью, концентрацию входного потока или подобные условия работы.

В предложенном способе указанный брок перед разделением на фракции могут расщеплять до состояния суспензии волокон, которую затем при необходимости обрабатывают посредством операций размола или измельчения.

Разделение брока на фракции могут производить по меньшей мере за один этап для получения первой фракции волокон, состоящей в основном из волокон первого типа, которые по составу сходны с исходной бумажной массой для первого заданного слоя, и получения второй фракции волокон, состоящей в основном из волокон второго типа, которые по составу сходны с исходной бумажной массой для второго заданного слоя, после чего первую фракцию волокон вводят в указанный первый слой, а вторую фракцию волокон вводят в указанный второй слой.

Первую фракцию волокон могут регулировать таким образом, чтобы она содержала в основном короткие волокна, а указанную вторую фракцию регулируют таким образом, чтобы она содержала в основном длинные волокна.

Первую фракцию волокон могут регулировать также таким образом, чтобы она содержала в основном гибкие волокна, а указанную вторую фракцию волокон регулируют таким образом, чтобы она содержала в основном жесткие волокна.

В соответствии с еще одним аспектом изобретения разделение на фракции выполняют по меньшей мере в два этапа, вследствие чего первую фракцию регулируют так, чтобы она в основном содержала короткие волокна, другую же регулируют так, чтобы она содержала в основном длинные волокна. Фракцию с длинными волокнами регулируют на втором этапе посредством разделения на фракции для того, чтобы выделить в ней вторую фракцию, содержащую в основном длинные гибкие волокна, и третью фракцию, содержащую в основном длинные жесткие волокна, после чего указанные первую, и/или вторую, и/или третью фракции распределяют в требуемой пропорции в указанном заданном слое или в нескольких заданных слоях при производстве бумаги или картона.

Указанное распределение требуемой пропорции могут осуществлять путем сравнения рассчитанного состава волокон в заданном слое, после смешивания с фракцией или фракциями волокон, с номинальным составом волокон в указанном заданном слое.

Вторую фракцию волокон перед распределением в требуемой пропорции в одном или нескольких указанных заданных слоях дополнительно могут подвергать размолу и/или разделению на фракции.

Предложенный способ также может включать операции промежуточного хранения и, при необходимости, последующей обработки посредством размола или измельчения одной, нескольких или всех фракций волокон.

В соответствии с дополнительным аспектом изобретения разделение на фракции по длине волокон в предпочтительном случае выполняют с использованием сеточного фильтра, а разделение на фракции по толщине волокон, а следовательно, и по гибкости волокон, в предпочтительном случае выполняют с использованием гидроциклона.

Используя предложенный в изобретении способ, брок в имеющейся химической массе с короткими волокнами (предпочтительно, в вышеуказанной первой фракции), в химической массе с длинными волокнами (предпочтительно, в вышеуказанной второй фракции, которая содержит длинные гибкие волокна) и в полученной механическим способом бумажной массе (предпочтительно, в вышеуказанной третьей фракции, которая содержит длинные жесткие волокна) может быть в желаемой пропорции преобразован в желаемый слой, что дает более высокое и более равномерное качество продукции, поскольку несмотря на отклонения брока по количеству и состав брока, состояние продукции можно отрегулировать до номинального состава волокон в слое/слоях.

При использовании данного изобретения для изготовления многослойной бумаги или картона в броке находятся

химические короткие волокна, которые в предпочтительном случае могут быть преобразованы во внешний слой, который является их первопричиной и к которому предъявляют строгие требования, относящиеся к свойствам поверхности;

произведенная механическим способом бумажная масса, которая в предпочтительном случае может быть преобразована во внутренний слой, который является ее первопричиной и к которому предъявляют строгие требования, связанные с заполнением;

химические длинные волокна, которые могут быть использованы, по выбору, после возможного соответствующего размола и/или разделения на фракции, во внешнем слое и/или во внутреннем слое, для его упрочнения. Если фракцию, содержащую главным образом химические длинные волокна, подвергают дальнейшему разделению на фракции, то высокодисперсная фракция может быть введена в наружный слой, а грубая фракция, после размола, может быть введена во внутренний слой для его упрочнения.

Преимущество способа, предложенного в изобретении, состоит в том, что благодаря разделению различных составляющих брока, можно регулировать желаемые соотношения составляющих волокон, которые подлежат введению в определенной слой конечного продукта в установленной пропорции. В частности, определение характеристик волокна, осуществляемое в режиме реального времени, определение характеристик фракционатара и расчет параметров состава волокон различных фракций делают возможным, с помощью соответствующей комбинации разделяющего на фракции приспособления, применение процесса разделения на фракции для обеспечения очень высокой вероятности оптимального управления процессом разделения на фракции на каждом отдельном этапе. Несколько последовательных этапов разделения на фракции совместно могут образовать метод разделения на фракции для изготовления фракций по специальному заказу с заданными параметрами состава волокон. Заданные параметры состава волокон определенной фракции могут впоследствии поддерживать в требуемом соотношении в соответствии с номинальными параметрами состава волокон, который должен быть введен в заданный слой. Продукция, то есть бумага или картон, в связи с этим будет хорошего качества, причем уровень этого хорошего качества будет неизменным несмотря на то, что в производственный процесс был включен брок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение описано со ссылками на чертежи, на которых:

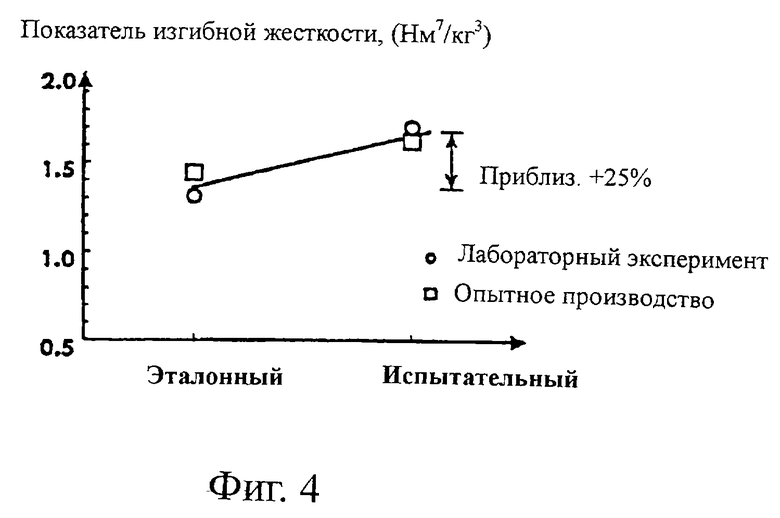

фиг. 1 дана упрощенная схема предлагаемого варианта выполнения изобретения;

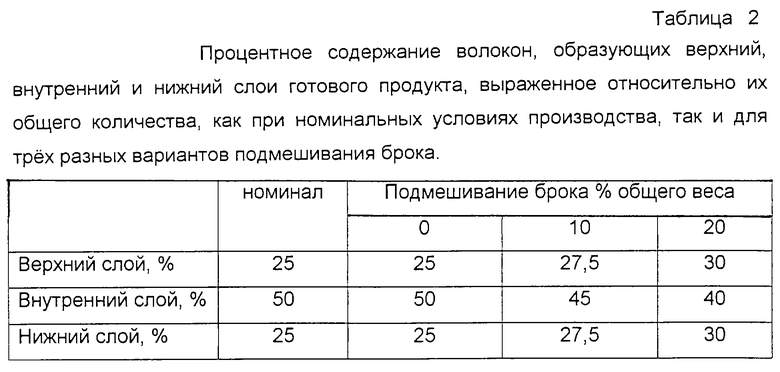

фиг. 2А - график, который для сетчатого фильтра показывает зависимость степени пропускания волокон от их длины;

фиг. 2В - график, который для циклона показывает зависимость степени пропускания волокон от их длины;

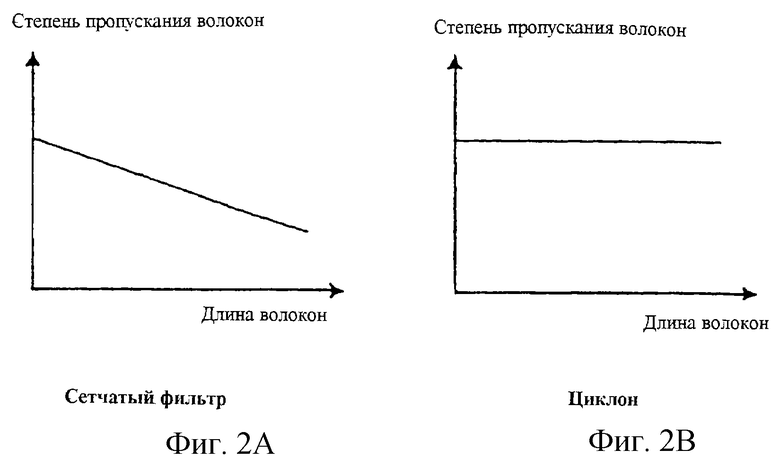

фиг. 3 - изменение графической зависимости, изображенной на фиг.2А, при этом изменение вызвано увеличением соотношения между тем, что отфильтровывается сетчатым фильтром, и тем, что поступает в него;

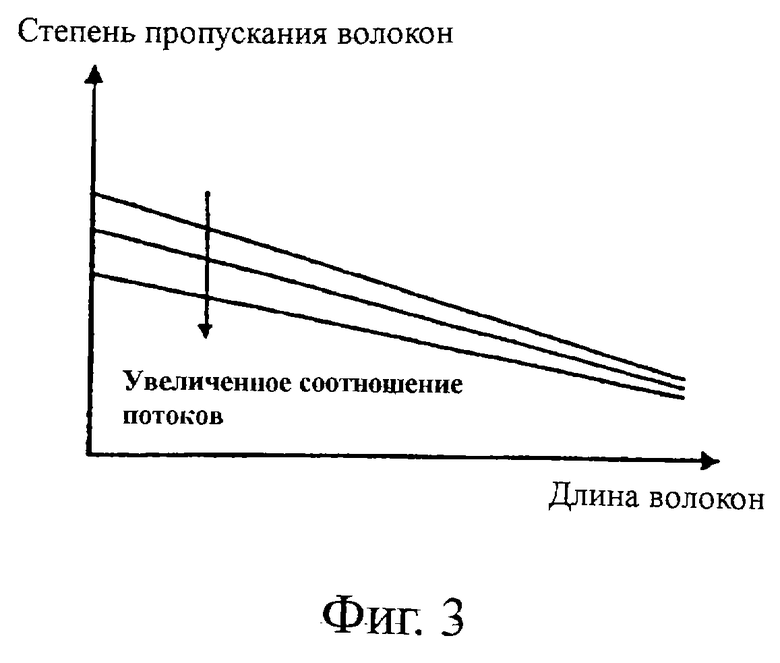

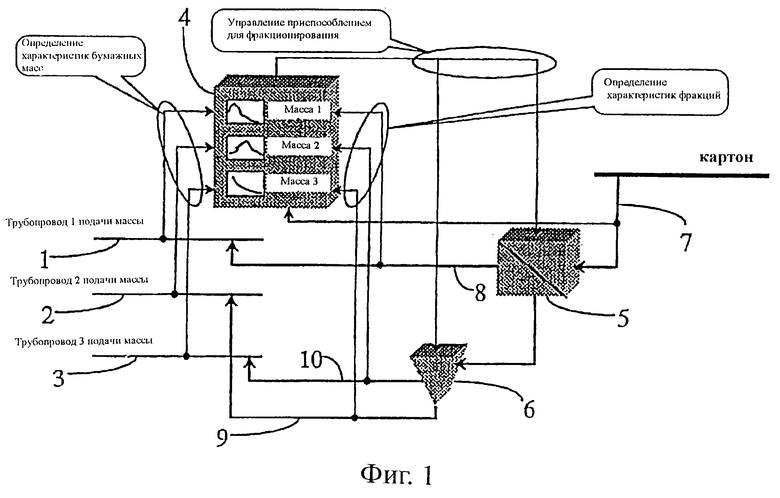

фиг. 4 - результат сравнения показателей изгибной жесткости для картона, произведенного в соответствии с предлагаемым изобретением, и для обыкновенного картона, взятого в качестве эталона.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предлагаемый вариант выполнения изобретения упрощенно изображен на фиг. 1. С помощью этого чертежа может быть поэтапно описан один аспект изобретения.

Этап 1. Определение характеристик бумажной массы

Каждую бумажную массу 1, 2, 3, предназначенную для соответствующего слоя выпускаемого картона или бумаги, исследуют с помощью приспособления 4, определяющего характеристики волокна в режиме реального времени. Таким образом, массу исследуют в отношении различных параметров ее волокон/состава волокон, например длины волокна, ширины волокна, грубости структуры волокна (вес волокна определенной длины), формы волокна, гибкости волокна и т.д. Для обеспечения распределения волокон, отвечающего различным параметрам каждой массы, исследуют достаточное количество волокон. Эти параметры волокна/состава волокна используют в качестве исходных данных для последующего определения характеристик фракционатора.

После того, как осуществлено определение характеристик массы/масс 1, 2, 3, становится ясным распределение (распределения) параметров массы/масс.

Этап 2. Определение характеристик фракционатора

Фракционатор или фракционаторы 5, 6, характеристики которых подлежат определению, снабжают вводимой в них массой, характеристики которой уже определены в отношении параметров волокна согласно этапу 1. В ходе эксперимента по определению характеристик систематически изменяют условия работы и приспособления фракционатора. Например, приспособление, представляющее собой некоторую разновидность сетки, используют в случае, если фракционатором является сетчатый фильтр, а если фракционатором является циклон 6, то используют приспособление наподобие выпускного патрубка. Таким образом, приспособление определяет ограничения для фракционатора, связанные с его конструктивными особенностями. Условия работы определяются, например, вводимым потоком, соотношением между потоком, который отфильтровывается, и указанным вводимым потоком, концентрацией вводимой бумажной массы, то есть параметрами, которые определяют работу фракционатора некоторой конструкции.

В ходе систематических изменений условий работы и приспособлений определяют характеристики отфильтрованного и пропущенного потоков, причем их определяют точно так же, как и характеристики вводимого согласно этапу 1 потока. Если приспособления не предполагают изменять, то достаточно систематически изменять условия работы. Поскольку распределения параметров волокон вводимого, задержанного и пропущенного потоков определены, то для каждого условия работы фракционатора можно построить графики пропускания и фильтрации потока. Соответствующий графический пример изображен на фиг.2А и 2В.

Из графиков, изображенных на фиг.2А и 2В, следует, что из всех волокон данной совокупности, имеющих определенную длину, некоторая их часть пропускается, а оставшаяся часть - отфильтровывается. Например, волокна с длиной x1, y1% пропускаются. Соответственно, (100-y1)% отфильтровываются. Если волокна с длиной х2, у2% пропускаются, то (100-у2)% - отфильтровываются. Указанные два графика также иллюстрируют описанное выше обстоятельство, что сетчатый фильтр 5 осуществляет разделение на фракции по длине волокон, тогда как циклон 6 осуществляет разделение на фракции по другим характеристикам волокна (одна и та же степень пропускания независимо от длины волокон). При изменении условий работы сетчатого фильтра или циклона кривая соответствующего графика смещается, как это изображено на фиг.2А и 2В. Фиг.3 дает графическое преставление о том, что происходит, если изменяют соотношение между отфильтрованным и подаваемым потоками. Увеличение соотношения потоков приводит к уменьшению доли пропускаемых волокон определенной длины.

После завершения определения характеристик данного фракционатора становится ясно, как этот фракционатор должен быть спроектирован и как он должен функционировать для того, чтобы, подавая в него массу с определенными характеристиками распределения параметров волокна, можно было обеспечить требуемые прохождение и фильтрацию волокна, соответствующие распределению его параметров.

Осуществление описанных выше этапов 1 и 2, применимо к данному изобретению, не обязательно выполнять непрерывно, в частности, не требуется непрерывного определения характеристик фракционатора. С другой стороны, может быть полезно иметь в своем распоряжении непрерывно поступающие сведения о характеристиках входящих масс. Характеристики фракционатора верны в течение всего времени пока он неизменяем, но нуждаются в повторном определении при изменении приспособлений фракционатора или при таком изменении рабочих параметров, при котором они выходят из некоторых интервалов, в пределах которых эти параметры изменялись во время определения характеристик. Если характеристики исходной массы не определяют непрерывным образом, то их можно определить вновь - после изменения процесса образования массы, смены района заготовки древесины, существенных сезонных изменений и т.д.

Этап 3. Определение характеристик брока

Характеристики частей произведенных бумаги или картона, возвращаемых в производство как брок 7, определяют так же, как и характеристики исходных масс на этапе 1. Брок расщепляют и, при необходимости, подвергают обработке размолом и измельчением.

Определение характеристик брока завершает накопление базисных данных, использующих распределение параметров волокон брока для определения способа управления фракционатором, при котором можно обеспечить требуемые прохождение и фильтрацию волокна, соответствующие распределению его параметров.

Этап 4. Управление фракционатором

Информация о том, как работает каждый фракционатор 5, 6 при данном распределении параметров волокна, полученная на этапе 2, а также информация о распределении параметров брока 7, полученная на этапе 3, образуют базисные данные для управления условиями эксплуатации фракционаторов 5, 6 таким образом, чтобы распределения параметров волокон во фракциях брока были настолько близки к распределениям параметров волокон в исходных массах 1, 2, 3, насколько это возможно. Поскольку распределения параметров волокна в первоначальных исходных массах 1, 2, 3 известны из этапа 1, то, основываясь на распределении параметров волокна в броке 7, можно рассчитать состав волокон в броке. Этот рассчитанный состав волокна должен влиять на рабочие характеристики фракционатора таким образом, чтобы рабочие условия обеспечивали требуемое разделение волокон. При этом разделение на фракции регулируют таким образом: например, производят первую фракцию 8, содержащую в основном волокна первого типа, которые сходны с первой 1 из исходных масс; вторую фракцию 9, содержащую в основном волокна второго типа, которые сходны со второй 2 из исходных масс; и третью фракцию 10, содержащую в основном волокна третьего типа, которые сходны с третьей 3 из исходных масс, после чего различные фракции направляют в соответствующие слои. Указанное выше сходство волокон подразумевает сходство составов волокон.

Для того чтобы удостовериться, что управление осуществляется точно, характеристики фракций 8, 9, 10 определяют 4 таким же образом, что и характеристики исходных масс 1, 2, 3 на этапе 1. Сравнение распределений параметров волокон исходных масс и распределений параметров волокон фракций показывает, нужна ли корректировка условий работы, которая в таком случае выполняется автоматически. Физическая проверка фракций 5, 6 осуществляется путем сбора данных, относящихся к характеристикам волокон, в управляющий компьютер, который обрабатывает всю требуемую информацию. Управляющий компьютер подает сигналы к управляющему приспособлению в зависимости от результата обработки данных, например сигнал на регулировку вентилей, насосов и т.д., для того чтобы подрегулировать условия работы или выдать сигнал тревоги в случае, если приспособление для разделителей на фракции 5, 6 подлежит преобразованию.

Для того чтобы данное изобретение функционировало наилучшим образом, этапы 3 и 4 в ходе работы следует выполнять непрерывно.

Четыре описанных выше этапа образуют способ разделения брока, использующий знание распределений параметров волокон исходных масс 1, 2, 3 (этап 1) и метод работы фракционаторов 5, 6 (этап 2), исследование брока (этап 3) и управление фракционатором (этап 4) таким образом, что получаемые из брока фракции сходны по своим характеристикам с исходными массами.

При разделении брока на несколько фракций, чьи распределения параметров волокон в значительной степени соответствуют первичным массам, обеспечивается возможность повышения уровня качества и лучшего показателя его равномерности путем преобразования требуемых регулируемых количеств разных фракций в бумагу или картон. Если продукция многослойная, то также существует возможность преобразования в определенный слой необходимого и регулируемого количества определенной фракции. При желании иметь постоянное, повторно используемое количество определенной фракции в определенном слое, зависящее от номинального состава волокон в бумаге или картоне, может возникнуть потребность промежуточного хранения различных фракций в накопительном баке или накопительной башне. Для оптимального использования фракций может быть полезным подвергать их последующей обработке размолом и измельчением. Эти процедуры могут быть проведены в режиме реального времени, если фракции не подвергают промежуточному хранению, или во время промежуточного хранения фракций.

Промежуточное хранение особенно выгодно при производстве бумаги или картона, состоящих только из одного слоя. В соответствии с данным изобретением существует возможность введения в этот слой фракции брока, полученной из произведенных ранее бумаги или картона, причем параметры волокон этой фракции соответствуют составу волокон в однослойном продукте. Естественно, что тот же принцип также применяют при промежуточном хранении при производстве многослойной продукции. Промежуточное хранение обеспечивает дополнительные возможности достижения стабильности продукции. Предлагаемое изобретение особенно предпочтительно при производстве бумаги или картона из двух или более слоев.

ПРИМЕР

Приведенный ниже пример основан на результатах опытного производства. В ходе опытов на экспериментальной бумагоделательной машине изготавливали трехслойный картон с номинальным базисным весом 200 г/м2. Наружные слои имели номинальный базисный вес по 40 г/м2 каждый, средний слой имел номинальный базисный вес 120 г/м2. Наружные слои картона состояли из полученных химическим путем коротких волокон и полученных химическим путем длинных волокон, в сочетании 50 на 50, а центральный слой состоял из волокон, полученных механическим путем и брока, в сочетании 50 на 50. Эталонный картон сравнивали с испытательным картоном, который имел такие же номинальные базисные веса слоев и такие же исходные бумажные массы. Разница была в том, что брок разделяли на фракции в три этапа. На первом этапе деления на фракции, которое выполняли посредством сетчатого фильтра, выделяли фракцию, обозначенную как химическое короткое волокноброк. На втором этапе разделения на фракции длинные волокна отделяли во фракцию гибких волокон химические длинные волокнаброк и во фракцию жестких волокон механические волокнаброк. Фракцию химические длинные волокнаброк разделяли на третьем этапе на пропускаемую фильтром фракцию, состоящую из более коротких, более тонких волокон - химическое длинное волокноброк,нерафи нирова нный и отфильтрованную фракцию, состоящую из более длинных и более грубых волокон, - химическое длинное волокноброк,рафинир ованный. Отфильтрованную часть подвергали тщательному размолу для упрочнения бумажной массы. Во внешних слоях испытательного картона состав волокон содержал (химическое короткое волокно + химическое короткое волокноброк) и (химическое длинное волокно + химическое длинное волокноброк,нерафин ированный), в сочетании 50 на 50. Состав для центрального слоя содержал механические волокна/механические волокнаброк + химические длинные волокнаброк, рафинир ованный в сочетании 55 на 45. При преобразовании в наружные слои испытательного картона химических волокон, которые в эталонном картоне вводили в центральный слой, было достигнуто значительное увеличение изгибной жесткости, так как химические волокна, выведенные из центрального слоя, можно было заменить повышенным количеством механических волокон. Фиг.4 иллюстрирует улучшенную изгибную жесткость, выраженную как некоторый показатель изгибной жесткости. Продукцию опытного производства проверяли в ходе лабораторных экспериментов, при этом трехслойные лабораторные листы были произведены из того же сырья, которое использовали в опытном производстве. Испытательный картон имел по сравнению с эталонным картоном более высокий показатель изгибной жесткости - выше примерно на 25%. Это означает, что можно производить картон с тем же показателем изгибной жесткости, но с базисным весом на 8% меньше. Такое сокращение базисного веса влечет за собой снижение стоимости сырья и в связи с этим снижение стоимости производства.

Предлагаемое изобретение не ограничено вариантом выполнения, изображенным выше, и может быть изменено в пределах объема правовой охраны, установленной в последующей формуле изобретения. Особенно ясно следует понимать, что разделение на фракции и их введение, включая любое промежуточное хранение, может различаться неуловимым образом, в связи с чем каждая фабрика обладает уникальной возможностью производить на заказ продукцию с заданными свойствами, в том числе нестандартными. Если фабрики расположены сравнительно близко, может быть выгодным перевозить фракции друг к другу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 2000 |

|

RU2210650C2 |

| Способ приготовления бумажной массы | 1978 |

|

SU746004A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| Способ автоматического управления процессом фракционирования бумажной массы | 1978 |

|

SU777125A1 |

| Способ получения вторичных целлюлозных волокон из макулатуры | 1980 |

|

SU998616A1 |

| Способ получения картона | 1978 |

|

SU771223A1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| Способ изготовления двухслойного картона | 1976 |

|

SU606913A1 |

| ВОЛОКНА ЦЕЛЛЮЛОЗЫ С УВЕЛИЧЕННОЙ ПЛОЩАДЬЮ В ВОЛОКНИСТОМ ЦЕМЕНТЕ | 2015 |

|

RU2670294C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРТОНА-ОСНОВЫ И КАРТОН-ОСНОВА ДЛЯ СЛОИСТОГО МАТЕРИАЛА | 2014 |

|

RU2623405C2 |

Способ относится к производству бумаги или картона. В способе определяют состав волокон отходов производства бумаги или картона, так называемого брока, после чего указанный брок разделяют на фракции и затем по меньшей мере одну полученную таким образом фракцию волокон вводят в определенный слой бумаги или картона, причем указанное разделение на фракции регулируют таким образом, что полученный состав волокон во фракциях волокон соответствует составу волокон исходной бумажной массы для указанного заданного слоя. Данный способ отличается оптимальным использованием остаточного материала. 12 з.п. ф-лы, 5 ил., 2 табл.

| US 5147505 А, 15.09.1992 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1994 |

|

RU2126865C1 |

| БУМАЖНАЯ ОСНОВА ОБОЕВ С ПЛАСТМАССОВЫМ ПОКРЫТИЕМ И ОБОИ С ПЛАСТМАССОВЫМ ПОКРЫТИЕМ | 1998 |

|

RU2146737C1 |

| US 4376012 A, 08.03.1983. | |||

Авторы

Даты

2003-12-20—Публикация

2000-01-13—Подача