Изобретение относится к технологии огнеупорных материалов и может быть использовано в огнеупорной промышленности при изготовлении углеродсодержащих огнеупоров, применяемых для футеровки высокотемпературных металлургических агрегатов, в частности конвертеров, электросталеплавильных печей, сталеразливочных ковшей.

Известен состав и способ изготовления углеродсодержащих огнеупоров, по которому 70-98 мас. % основного огнеупорного материала, преимущественно периклаза и 2-30 мас. % углеродистого материала с 0,5-10 мас. частей углеродных волокон диаметром 5-30 мкм и длиной 0,5-10 мм и 0,5-6 мас. частей алюминиевого волокна или волокна из алюминиевого сплава смешиваются с фенольной смолой обычным способом (Патент Японии №08-239258, С04В 35/043).

Огнеупор, полученный по известному техническому решению, характеризуется низкой кажущейся плотностью и высокой открытой пористостью. Низкая плотность и повышенная пористость изделий после коксования не позволяют применять огнеупоры в напряженных участках футеровки металлургических агрегатов, в частности, в зоне падения струи металла.

Известен способ изготовления углеродсодержащих огнеупоров, по которому 70-98 мас. % основного огнеупорного компонента, 2-30 мас. % углеродного материала, включающего 0,01-5 мас. % углеродного волокна диаметром 1-100 мкм и длиной 1-50 мм, покрытого эпоксидной смолой, смешиваются с фенольной смолой (патент Японии №2007-055876, С04В 35/043).

Способ не обеспечивает равномерное распределение углеродного волокна в массе. Введение волокон длиной до 50 мм понижает подвижность массы и вызывает определенные трудности при формировании порций материала при загрузке в форму для прессования изделий. Плотность огнеупорных изделий, полученных по известному способу, недостаточно высока и отличается высокой нестабильностью значений.

Известен способ изготовления углеродсодержащих огнеупоров, который включает смешение 70-97 мас. % огнеупорною компонента, 3-30 мас. % комплексного твердого углеродного наполнителя, содержащего графит и технический углерод с удельной поверхностью 8-10 м2/г в количестве, обеспечивающем соотношение технического углерода к графиту (1:5) - (1:10), и сверх 100%, 0,1-10 мас. % антиоксиданта и 4-8 мас. % комплексного органического связующего, содержащего пек и фенольную смолу, при этом смешение осуществляют в два этапа: на первом этапе технический углерод гомогенно распределяют среди антиоксиданта, порошкообразной части комплексного органического связующего и тонкодисперсной части огнеупорного компонента, а затем перемешивают приготовленную тонкодисперсную часть массы с зернистым огнеупорным компонентом, графитом и жидкой частью комплексного связующего (патент RU 2214378, С04В 35/035).

Использование способа изготовления массы указанного состава позволяет получить огнеупор с высоко сбалансированным сочетанием прочности и шлакоустойчивости. Однако приготовление сухой смеси технического углерода, антиоксиданта, порошкообразной части комплексного органического связующего и тонкодисперсной части огнеупорного компонента требует применения специального оборудования, при разгрузке которого неизбежны проблемы с обеспечением экологической чистоты производственной среды. Достаточно высокое содержание антиокислителя 0,1-10 мас. % повышает стойкость этого огнеупора к окислению. Однако для обеспечения на должном уровне взрывобезопасности изготовления огнеупора принимаются дорогостоящие меры по аппаратурному оформлению процесса.

Наиболее близким к заявляемому является способ изготовления углеродсодержащих огнеупоров, который включает зернистый и тонкодисперсный огнеупорный компонент, комплексный твердый углеродный компонент, фенольное связующее, органический растворитель, твердое термопластичное связующее каменноугольного происхождения, серу и углеродное волокно диаметром 5-15 мкм и длиной 2-25 мм при следующем соотношении компонентов, мас. %: зернистый огнеупорный компонент - 60-85; тонко дисперсный огнеупорный компонент - 10-25; комплексный твердый углеродный компонент - 5-15; твердое термопластичное связующее каменноугольного происхождения, сверх 100% - 0,5-5,0; углеродное волокно, сверх 100% - 0,01-0,5; сера, сверх 100% - 0,1-2; связующее фенольное порошкообразное, сверх 100% - 0,5-4,0; органический растворитель, сверх 100% - 0,5-1,5 (патент RU 2489402, С04В 35/103).

Огнеупор, полученный по известному способу, характеризуется нестабильностью свойств показателей: предела прочности при сжатии, предела прочности на изгиб и предела прочности при растяжении, вследствие неравномерного распределения статичных углеродных волокон в объеме шихты при смешивании.

Технический результат изобретения заключается в создании огнеупоров, характеризующихся высокими термомеханическими свойствами при температуре эксплуатации, обладающих высокой устойчивостью к окислению.

Для повышения высокотемпературной прочности изделий при сжатии и изгибе вводится углеродное волокно диаметром 6-9 мкм и длиной 0,9-4 мм в количестве 0,05-0,2 мас. %. Введение углеродного волокна в количестве менее 0,05 мас. % не обеспечивает получения армированной структуры огнеупора с достаточно высокой прочностью при сжатии и изгибе. При введении углеродного волокна в количестве более 0,2 мас. % формирование структуры огнеупора затруднено из-за понижения пластичности формовочной массы. При использовании углеродного волокна диаметром менее 6 мкм происходит его чрезмерное разрушение в процессе приготовления массы. Введение волокна диаметром более 9 мкм не обеспечивает равномерное распределение углеродного волокна в массе из-за понижения его гибкости. При длине волокон менее 0,9 мм не происходит армирования структуры, при длине волокон более 4 мм понижается подвижность массы и возникают трудности при формировании порций материала при загрузке в форму для прессования изделий.

В заявляемом техническом решении предлагается использовать порошкообразную фенольную смолу резольного или новолачного типа.

Введение углеродного волокна, обработанного этиленгликолем способствует равномерному распределению в шихте, обеспечивает качественную адгезию связующего на поверхности волокна и формирует армированную структуру матрицы огнеупора.

Указанный технический результат достигается также в результате того, что по способу изготовления углеродсодержащих огнеупоров, включающему смешивание зернистого и тонкодисперсного плавленого периклаза, чешуйчатого крупнокристаллического графита, фенольного порошкообразного связующего, этиленгликоля, вылеживание массы в пределах 2-6 часов, формование изделий при удельном давлении 160 МПа и термообработку при температуре свыше 180°C. Согласно изобретению перемешивание осуществляют в несколько этапов: на первом этапе углеродное волокно диаметром 6-9 мкм и длиной 0,9-4 мм размешивают в отдельной емкости с этиленгликолем 0,5% по масс, доле замеса, тем самым снимается статический заряд волокон, на втором этапе в смесителе интенсивного действия зернистый плавленый периклаз смешивают с этиленгликолем и раствором волокон с этиленгликолем до полной гомогенизации смеси, на третьем этапе к полученной смеси добавляют, чешуйчатый графит и тонкодисперсный плавленый периклаз, на четвертом этапе в полученную массу вводят порошкообразную фенольную смолу при следующем соотношении компонентов, мас. %:

Заявляемое изобретение обеспечивает получение углеродсодержащих огнеупоров с высокими термомеханическими и антиокислительными свойствами, с высокой коррозионной и эрозионной устойчивостью к воздействию металла и шлаков и термостойкостью.

Для усиления микроструктуры огнеупора с формированием в результате термической деструкции высокопрочного графитоподобного кристаллического каркаса в массу вводится чешуйчатый кристаллический графит в количестве 6-10 мас. %. Введение графита в количестве менее 6 мас. % затрудняет прессуемость изделий из-за повышения коэффициента трения массы. В результате повышается открытая пористость изделии.

Введение графита в количестве более 10 мас. % способствует интенсивному росту упругого расширения огнеупора после снятия прессовой нагрузки, результатом которого является трещинообразование и понижение механической прочности изделий.

Введение крупночешуйчатого графита на третьем этапе перемешивания не только улучшает реологические свойства массы, но и позволяет сформировать мелкопористую структуру огнеупора, что ослабляет капиллярную миграцию шлака в поры.

Введение компонентов в заявленной последовательности и в заявленном количестве обеспечивает получение изделий с высокими термомеханическими свойствами при температуре эксплуатации с высокой коррозионной и эрозионной устойчивостью к воздействию металла и шлака и термостойкостью.

Предлагаемое техническое решение обладает новизной, изобретательским уровнем и промышленно применимо, позволяет получать изделия с показателями свойств, превосходящими прототип.

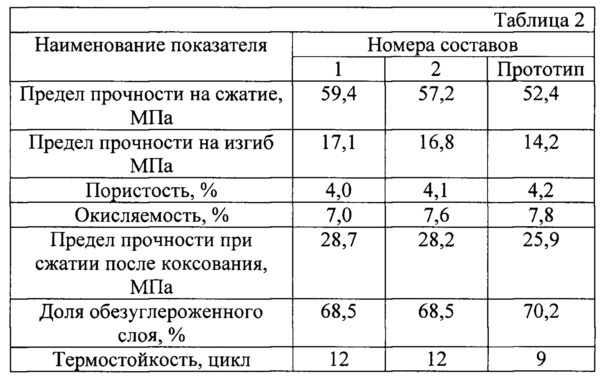

Ниже приводятся примеры приготовления масс по заявляемому способу и примеры реализации состава. Составы масс приведены в таблице 1, свойства изготовленных огнеупоров - в таблице 2.

Примеры

Массу, содержащую 74,2 мас. % зернистого плавленого периклаза, 13,3 мас. % тонко дисперсного плавленого периклаза, 8 мас. % чешуйчатого графита, 3,0 мас. % связующего фенольного порошкообразного, 1,5 мас. % этиленгликоля и 0,05 или 0,2 мас. % (сверх 100%) углеродного волокна (состав 1,2 таблицы 1) готовят следующим образом.

Предварительно в отдельной емкости готовится раствор, содержащий 0,5 мас. % этиленгликоля и 0,05 или 0,2 мас. % углеродного волокна путем перемешивания до получения однородной массы. Далее приготовление формовочной массы осуществляют в смесителе интенсивного действия фирмы «Айрих», куда в количествах, соответствующих составу массы, загружают зернистый плавленый периклаз и 1,0 масс. % этиленгликоля, перемешивают в течение 2 минут, затем к полученной смеси добавляют раствор этиленгликоля с волокнами и перемешивают в течение 2х минут, добавляют графит и тонкодисперсный плавленый периклаз и перемешивают 2 минуты, затем в полученную массу вводят порошкообразную фенольную смолу и перемешивают 10 минут, производят вылеживание массы в течении 2-6 часов, после чего формуют изделия при удельном давлении 160 МПа и термообрабатывают при температуре 200°C без предварительной выдержки.

Для определения значений показателей «предел прочности на сжатие» и «предел прочности при трехточечном изгибе» из термообработанных изделий выпиливают образцы размером 100×100×100 мм и 30×30×80 мм соответственно.

Для определения показателя пористость выпиленный образец размером 50×50×50 мм взвешивают, вакуумируют и насыщают керосином. Затем испытуемый образец взвешивают в насыщающей жидкости и на воздухе. На основании проведенных взвешиваний и значения истинной плотности материала, определенной по ГОСТ 2211, вычисляют пористость.

Для определения показателя «предела прочности при сжатии после коксующего обжига» из изделий выпиливают образцы размером 50×50×50 мм после чего помещают в короб с коксовой засыпкой, закрывают крышкой и нагревают в печи в течение 10 часов до температуры 1000°C. Выдержка при 1000°C составляет 2 часа.

Для определения показателя «окисляемость» из изделий выпиливают образцы размером 50×50×50 мм, взвешивают и нагревают до 1200°C с выдержкой в течение 5 часов в окислительной среде. «Окисляемость» определяется как отношение изменения веса к первоначальной величине.

Для определения показателя «доля обезуглероженного слоя» из изделий выпиливают образцы размером 50×50×50 мм и нагревают до 1500°C с выдержкой в течение 5 часов в окислительной среде. После охлаждения в естественных условиях образцы распиливают по центральной оси. «Доля обезуглероженного слоя» определяется как отношение площади обезуглероженной зоны к общей площади образца.

Термостойкость образцов определяется в высокотемпературной печи с инертной средой азота с нагревом до 1000°C и последующим охлаждением на воздухе до температуры 27°C. Термоциклирование продолжается до потери массы образца 20%. Свойства изделий приведены в таблице 2.

Для изготовления изделий по известному способу (прототипу) массу готовят следующим образом.

Перемешивание всех компонентов массы осуществляют в смесителе интенсивного действия фирмы «Айрих», куда в количествах, соответствующих составу массы, загружают зернистый плавленый периклаз, заливают этиленгликоль и перемешивают в течение 2 минут, затем вводят графит и тонкодисперсный периклаз и перемешивают 2 минуты; добавляют порошкообразную фенольную смолу и окончательно перемешивают все компоненты в течение 10 минут. Формование изделий, их термообработку, коксование, окисление и определение свойств производят, как в описанном примере заявляемого способа. Свойства изделий приведены в таблице 2.

Таким образом, предлагаемые состав и способ изготовления обеспечивают получение огнеупоров с показателями свойств, превосходящими по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2012 |

|

RU2489402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2011 |

|

RU2490229C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2004 |

|

RU2245863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1998 |

|

RU2155731C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

Изобретение относится к технологии огнеупорных материалов и может быть использовано при изготовлении огнеупоров для особо ответственных участков футеровки сталеплавильных, сталеразливочных и других металлургических агрегатов. Техническим результатом изобретения является повышение стойкости футеровок тепловых агрегатов, благодаря модифицированию плотной армированной структуры оксидноуглеродистых формованных изделий. Состав массы для углеродсодержащих огнеупоров включает следующие компоненты, мас.%: зернистый плавленый периклаз 70-75; тонкодисперсный плавленый периклаз 13,3; чешуйчатый крупнокристаллический графит 6-10; углеродное волокно диаметром 6-9 мкм и длиной 0,9-4 мм, сверх 100% 0,05-0,2; связующее фенольное порошкообразное 2,5-4,0; органический растворитель – этиленгликоль 0,7-2,0. Перемешивание компонентов осуществляют в несколько этапов. На первом этапе готовят раствор, содержащий 0,5 мас.% этиленгликоля и углеродное волокно. Далее в смеситель интенсивного действия загружают зернистый плавленый периклаз и этиленгликоль, перемешивают, добавляют раствор этиленгликоля с волокнам, затем графит и тонкодисперсный плавленый периклаз. В последнюю очередь вводят порошкообразную фенольную смолу. Из приготовленной массы формуют изделия и обжигают. 2 н.п. ф-лы, 2 табл.

1. Состав массы для углеродсодержащих огнеупоров, включающий зернистый и тонкодисперсный плавленый периклаз, чешуйчатый крупнокристаллический графит, фенольное связующее и этиленгликоль, согласно изобретению дополнительно содержит углеродное волокно диаметром 6-9 мкм и длиной 0,9-4 мм при следующем соотношении компонентов, мас. %:

2. Способ изготовления углеродсодержащих огнеупоров, включающий смешение зернистого и тонкодисперсного плавленого периклаза графита крупночешуйчатого, фенольного связующего, этиленгликоля, формование изделий и термообработку, отличающийся тем, что перемешивание осуществляют в несколько этапов: на первом этапе в отдельной емкости готовится раствор, содержащий 0,5 мас. % этиленгликоля и 0,05 или 0,2 мас. % углеродного волокна путем перемешивания до получения однородной массы; далее приготовление формовочной массы осуществляют в смесителе интенсивного действия фирмы «Айрих», куда в количествах, соответствующих составу массы по п. 1, загружают зернистый плавленый периклаз и этиленгликоль, перемешивают, затем к полученной смеси добавляют раствор этиленгликоля с волокнами, добавляют графит и тонкодисперсный плавленый периклаз и в последнюю очередь в полученную массу вводят порошкообразную фенольную смолу.

| СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2012 |

|

RU2489402C1 |

| Шихта для изготовления графитсодержащих огнеупоров | 1991 |

|

SU1827376A1 |

| Съемное приспособление для прикрепления дискового фонаря к вагону | 1928 |

|

SU10171A1 |

| US 8450228 B2, 28.05.2013 | |||

| CN 103304248 A, 18.09.2013. | |||

Авторы

Даты

2018-11-20—Публикация

2017-07-24—Подача