Изобретение относится к машиностроению и может быть использовано в конструкциях быстроходных компрессоров, газовых и паровых турбин насосов и других роторных машин.

Известен способ образования гидродинамического слоя жидкой или газовой среды [1].

Сущность: при движении одной или обеих образующих гидродинамический слой жидкой или газовой среды поверхностей изменяют давление в слое посредством создания в нем переменных по величине сил вязкости трения и соответствующих вязкостных напряжений между средой и этими поверхностями внутри слоя. Кроме этого, увеличивают вязкостные напряжения, действующие на слой со стороны большей части поверхности, только ограничивающей слой. В зонах, расположенных вдоль выходной и боковых граней или только выходной грани, или при снижении давления в слое только входной грани слоя, обеспечивают повышенные и переменные по высоте слоя вязкостные напряжения, уменьшающие вытекание среды из слоя так, что между вязкостными напряжениями у одной из поверхностей в этих зонах и вязкостными напряжениями у остальных частей поверхностей, образующих слой, соблюдается соответствующее неравенство. Для этого в указанных зонах слоя создают повышенную и переменную по толщине слоя вязкость среды, или вводят в слой твердые тела, имеющие максимальный размер больше минимального и меньше максимального размера слоя, или твердые тела выполняют в виде цилиндрических втулок, у которых максимальный размер равен максимальному слою, и обеспечивают движение образующих слой поверхностей только в одном направлении.

Недостатком известного способа образования гидродинамического слоя жидкой или газовой среды является сложность конструкции, что не позволяет использовать данный способ при больших мощностях (например 16 МВт) и больших крутящих моментах.

Известна конструкция опоры скольжения, выбранная в качестве прототипа [2] . Опора выполнена в виде размещенной в корпусе цапфы вала, которую обхватывает втулка с тремя симметрично расположенными прорезями с каждой стороны, причем прорези с одной стороны втулки смещены относительно прорезей другой стороны на угол 60o. На внешних сторонах секторов, образованных прорезями, выполнены выступы, которые контактируют с конусными втулками, размещенными в корпусе. Конусные втулки поджаты к выступам с помощью пружин, закрепленных в корпусе с помощью колец с резьбой, в результате чего создается контакт между секторами втулки и цапфой вала в трех точках с каждой стороны втулки. Для подбора необходимой жесткости секторов и ее согласования с жесткостью пружины на наружной цилиндрической поверхности секторов выполнены канавки. Обеспечивается постоянная радиальная жесткость в процессе эксплуатации.

Недостатком предлагаемой опоры скольжения является то, что предлагаемая опора представляется работоспособной лишь при небольших мощностях, т.е. малых крутящих моментах и не может обеспечить достаточно длительный срок эксплуатации.

Задачей изобретения является повышение долговечности и надежности подшипника скольжения.

Технический результат достигается тем, что на втулке выполнено шесть пазов, в которых размещены текстолитовые пластины, входящие в контакт с корпусом подшипника, причем втулка выполнена с возможностью скольжения по слою смазки, не входя в контакт с корпусом.

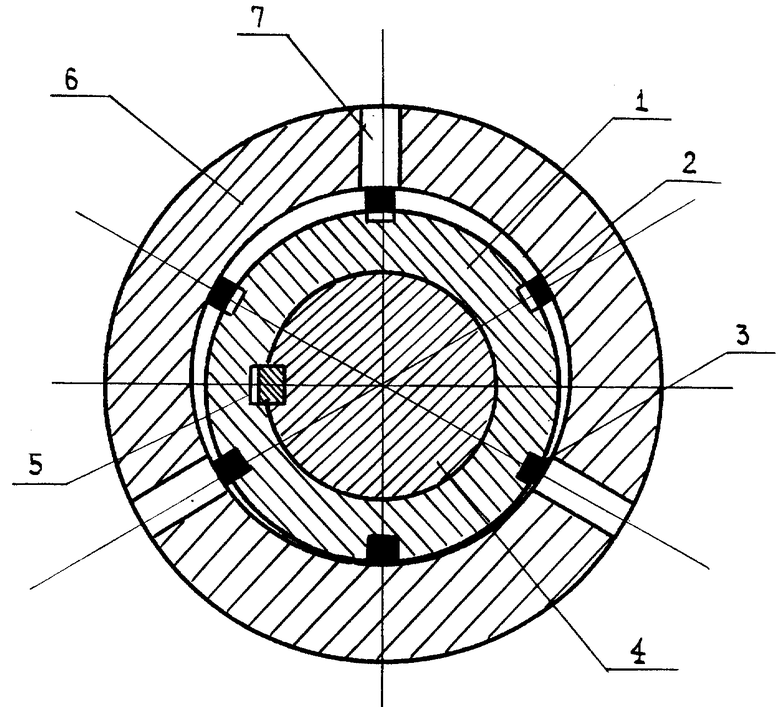

На чертеже изображен предлагаемый подшипник скольжения.

В предлагаемом подшипнике скольжения на втулке 1 имеется шесть пазов 2, в которые помещаются текстолитовые пластины 3. Втулка напрессована на цапфу вала и для усиления передачи вращательного момента имеет шпонку 5. Втулка 1 помещается в корпус 6 подшипника. Смазка к трущейся паре подается через радиальные отверстия 7.

Подшипник работает следующим образом: при вращении вала 4 за счет центробежной силы текстолитовые пластины 3 выходят из пазов 2 и постоянно находятся в поджатом состоянии к внутренней расточке корпуса 6. Так как в верхней части между наружной поверхностью и внутренней поверхностью расточки корпуса имеется зазор, то смазка перед пластиной имеет больший объем, чем объем в нижней части подшипника. Следовательно при перемещении объема смазки перед пластиной происходит постепенное уменьшение объема, а следовательно увеличивается давление. Поэтому при подходе пластины к нижнему положению это давление достигает величины, достаточной для создания силы гидростатического давления, необходимой для отрыва втулки вверх от корпуса подшипника.

Таким образом нижняя часть вращающейся втулки скользит по слою смазки, не входя в контакт с корпусом подшипника. При прохождении нижней точки пластины пространство перед ней увеличивается, жидкость расширяется, давление в ней снижается. Таким образом компенсируются утечки масла из подшипника.

Источники информации, принятые во внимание

1. Патент N 2002135, БИ 39-40, опубл. 30.10.93.

2. Патент N 1817821, БИ 19, опубл. 23.05.93 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ МАШИНА | 1998 |

|

RU2155880C2 |

| РОТОРНАЯ МАШИНА | 1996 |

|

RU2106497C1 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2001 |

|

RU2208709C2 |

| РОТОРНАЯ МАШИНА | 1999 |

|

RU2177063C2 |

| СПОСОБ ФОРМИРОВАНИЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124617C1 |

| РОТОРНАЯ МАШИНА | 1999 |

|

RU2180700C2 |

| КОМБИНИРОВАННАЯ ОПОРА | 2003 |

|

RU2243425C2 |

| КОРОБКА ПЕРЕДАЧ | 2001 |

|

RU2196688C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЗАЩИТЫ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ПОЛИМЕРНЫМ МАТЕРИАЛОМ | 1998 |

|

RU2137019C1 |

| КОРОБКА ПЕРЕДАЧ | 1999 |

|

RU2175916C2 |

Изобретение относится к машиностроению и может быть использовано в конструкциях быстроходных компрессоров, газовых и паровых турбин насосов и других роторных машин. Технический результат - повышение долговечности и надежности подшипника скольжения. Сущность изобретения - на втулке выполнено шесть пазов, в которых размещены текстолитовые пластины, входящие в контакт с корпусом подшипника, причем втулка выполнена с возможностью скольжения по слою смазки, не входя в контакт с корпусом. 1 ил.

Подшипник скольжения, содержащий корпус, втулку, насаженную на цапфу вала, отличающийся тем, что на втулке выполнено шесть пазов, в которых размещены текстолитовые пластины, входящие в контакт с корпусом подшипника, причем втулка выполнена с возможностью скольжения по слою смазки, не входя в контакт с корпусом.

| Опора скольжения | 1991 |

|

SU1817821A3 |

| Способ образования гидродинамического слоя жидкой или газовой среды | 1991 |

|

RU2002135C1 |

| Опора скольжения | 1974 |

|

SU522351A1 |

| Опора скольжения | 1978 |

|

SU773322A1 |

| Сырьевая смесь для изготовления поризованного керамзитобетона | 1984 |

|

SU1217835A1 |

| Опора скольжения | 1984 |

|

SU1254217A1 |

| Опора скольжения | 1988 |

|

SU1564422A2 |

Авторы

Даты

1999-04-27—Публикация

1997-08-13—Подача