Изобретение относится к способам регенерации отработанных растворов, содержащих токсичные соединения хрома, например, кожевенного производства. Трудности регенерации и очистки подобных растворов заключается в высокой концентрации органических примесей, взвешенных веществ и соединений хрома. В отработанных растворах стадии дубления кожевенного производства содержание взвешенных веществ достигает 2000-4000 мг/л, соединений хрома от 2 до 6,3 г хрома/л, жиров от 50 до 4000 мг/л. Величина ХПК составляет 1700-7000 мг/л (270-3500 мг/г хрома) при pH 3,5-5 [1]. Вследствие указанных причин от 22 до 35% соединений хрома, содержащихся в исходных растворах, не используются в технологическом процессе вторично и сбрасываются в производственные стоки.

Предложен ряд технических решений [1] по методам повторного использования хромовых соединений, основанных на выделении последних из отработанных растворов стадии дубления. Они заключаются в осаждении хрома в виде гидроксида с помощью щелочных реагентов, в выделении флотацией или электрофлотацией в виде пенопродукта, в температурном концентрировании отработанных растворов, в ионообменном выделении хрома или в выделении методом обратного осмоса. Перечисленные методы имеют ряд недостатков, которые сдерживают их практическую реализацию, а именно: сложность практического осуществления из-за образования плохоотделяющихся осадков или пенопродуктов ввиду их загрязненности взвешенными или органическими соединениями, из-за высоких затрат реагентов или энергии, неустойчивости работы фильтров, невозможности регенерации ионитов и мембран.

Известен способ регенерации отработанных дубильных растворов, заключающийся в использовании на стадии дубления свежих концентратов и 10-20% концентратов отработанных дубильных растворов [2]. При таком соотношении качество дубления кож, используемых для низа обуви, не ухудшается. По мере увеличения содержания концентратов отработанных дубильных раствором с 20 до 40% в составе дубильного раствора, доброкачественность и степень использования дубильного раствора снижается, а содержание свободных фенолов и минеральных веществ в отработанных растворах возрастает. Концентрат отработанных дубильных растворов предлагают получать ультрафильтрацией.

К недостаткам способа относятся трудности выделения примесей методом ультрафильтрации, неполнота выделения соединений хрома из отработанных растворов в концентрат, низкий процент замены свежего дубителя на концентрат отработанного, образование хромсодержащих сточных вод.

В уровне техники известны способы удаления органических примесей из водных стоков с помощью обработки их полихроматическим УФ-излучением в присутствии пероксида водорода, например, в фотографической промышленности [3] . Предлагается обрабатывать щелочные растворы при pH примерно 10,5 с ХПК по меньшей мере 5000 мг/л, при расходе пероксида водорода, способном обеспечить выделение кислорода, в 0,5-3 раза превышающем ХПК обрабатываемого раствора.

Данный метод неприемлем для кожевенного производства, т.к. технологические процессы дубления проходят в кислой среде; далее, описанный метод относится к обработке щелочных стоков, не имеющих примесей взвешенных веществ, жиров, белковых соединений и, следовательно, он не дает объяснения о способах их удаления, которое необходимо для качественного дубления кожевенного сырья регенерированными дубильными растворами. Негативным фактором этого метода также является большой расход пероксида водорода.

Наиболее близким к заявляемому является способ очистки сточных вод кожевенных заводов от хрома (III), заключающийся в извлечении и регенерации хромовых соединений из отработанных растворов [4]. Отработанный раствор после дубления поступает в резервуар для отделения жировых всплывающих отстаиванием, выделения кожевенных волокон и твердых примесей на сетчатом фильтре. Освобожденный от указанных примесей раствор подается на смешение с каустической содой и полимерами. При перемешивании с содой и полимерами очищенного от взвешенных веществ и жиров раствора в течение 2-х часов происходит нейтрализация кислых растворов, pH изменяется до 8,5, образуется гидроксид хрома (III), который отделяется и обезвоживается на вакуумном фильтре. Степень извлечения хрома достигает 99%. Высушенный осадок обрабатывается серной кислотой для растворения гидроксида хрома и возврата его на стадию дубления.

К недостаткам метода относятся: трудности отделения осадка гидроксида хрома от раствора из-за его плохой фильтруемости, большие затраты каустической соды, полимеров, серной кислоты, многостадийность процесса. Даже при выделении 99% соединений хрома остаточная концентрация его в сточных водах составляет 20-40 мг/л при ПДК 0,5 мг/л [5], а сточные воды содержат большое количество органических примесей, вследствие чего имеют высокое значение ХПК.

Техническим результатом изобретения является упрощение процесса регенерации хромовых соединений из отработанных растворов, исключение образования сточных вод, уменьшение затрат реагентов.

Технический результат достигается тем, что сначала проводят выделение жировых веществ и крупных твердых частиц отстаиванием и фильтрованием аналогично прототипу. Далее выделяют тонкодисперсные взвешенные частицы центрифугированием до достаточного содержания тонкодисперсных взвешенных частиц не более 150 мг/л. Далее раствор смешивают с реагентом - пероксидом водорода в количествах от 10 до 150% от стехиометрического количества в расчете на ХПК. Затем раствор подвергают обработке УФ-лучами в течение 15-120 минут при интенсивности облучения 15-60 кВт/м3, а обработанную жидкость используют на смешение со свежим дубителем.

Процесс деструкции органических примесей УФ-облучением осуществляют до остаточной величины ХПК не более 400 мг на грамм хрома, содержащегося в отработанном растворе при температурах раствора, выходящего со стадии дубления. Указанная остаточная величина ХПК (400 мг/г хрома) обусловлена составом свежего раствора дубителя [6]. Процесс деструкции (окисления) органических примесей отработанного раствора дубителя происходит без изменения состава хромовых соединений и pH раствора. Содержание хрома в отработанных растворах дубителя колеблется от 1,5 до 4 г/л, а величины ХПК до 4000 мг/л (1000 мг/г хрома). При обработке раствора по заявляемому способу в течение 15-120 минут абсолютная величина ХПК может изменяться до 300-1000 мг/л или до 200-300 мг/г хрома, причем, органические примеси окисляются до диоксида водорода и воды. Согласно экспериментальным данным, содержание взвешенных веществ в обрабатываемом растворе не более 150 мг/л не оказывает существенного влияния на конечные результаты УФ-обработки, тогда как большее содержание взвешенных веществ препятствует УФ-обработке, процесс заметно удлиняется, значение ХПК изменяется не закономерно.

Применение нормы пероксида водорода 10-150% от стехиометрии на ХПК отработанного раствора способствует ускорению процесса окисления и уменьшению необходимой продолжительности обработки. Использование более высоких норм незначительно ускоряет процесс, однако приводит к возрастанию затрат реагентов, а использование норм менее 10% влияет на то, что деструкция органических примесей УФ-обработкой протекает медленно и требует затрат большего количества энергии и больших объемов аппаратов.

При интенсивности облучения менее 15 кВт/м3 скорость деструкции примесей недостаточна, для достижения остаточной величины ХПК требуется более 2-х часов и дополнительных затрат энергии. Увеличение интенсивности облучения свыше 60 кВт/м3 приводит к ненужным затратам энергии за счет значительного поглощения света растворителем и соединениями хрома.

При продолжительности обработки растворов менее 15 минут при указанных условиях не достигается требуемой величины ХПК (не более 400 мг/г хрома) в отработанном растворе, а увеличение продолжительности обработки свыше 120 минут нецелесообразно из-за затрат энергии на достижение низких значений ХПК, не требующихся при регенерации растворов хромового дубления.

Полученный раствор соединений хрома с малым содержанием примесей подают на смешение со свежим сухим дубителем, растворяют его и раствор подают на стадию дубления. Количество свежего дубителя, которое подается на смешение с отработанным регенерированным раствором, рассчитывают, исходя из содержания хрома в отработанном дубильном растворе и необходимой концентрации хрома в дубящем растворе, которая зависит от технологического регламента кожевенного производства [7].

При осуществлении процесса регенерации отработанного дубильного раствора по заявленному способу все соединения хрома возвращаются на стадию дубления, не образуется сточных вод, упрощается технология регенерации хрома, т.к. исключается стадия нейтрализации каустической содой, фильтрации осадков гидроксида хрома, его сушки и последующего растворения серной кислотой. Количество стадий переработки уменьшается, исключаются затраты дорогостоящих реагентов.

Кроме непосредственно отработанных дубильных растворов в технологическом процессе кожевенного производства к отработанным растворам стадии дубления относятся также промывные воды, тоже содержащие повышенные количества органических примесей и хрома: ХПК до 1000 мг/л (2000 мг/г хрома), хром до 0,5 г/л.

Для полного исключения попадания хромовых соединений в сточные воды УФ-обработке подвергают и промывные воды после стадии дубления при указанных выше режимах. Обработанные промывные воды используют в качестве добавки к дубильным регенерированным растворам для восполнения потерь жидкой фазы с осадками, а также для приготовления растворов пикелевания (стадии, предшествующей стадии дубления).

В целом предложенное решение позволяет упростить технологию регенерации соединений хрома, исключить попадание в сточные воды высокотоксичных соединений хрома и значительно сократить затраты дорогостоящих хромсодержащих реагентов в производстве. Ниже приведены примеры осуществления процесса регенерации.

В примерах используют отработанные дубильные растворы и промывные воды после выделения из них жировых веществ и крупных взвешенных частиц отстаиванием и фильтрованием. После указанных стадий в отработанных растворах содержание взвешенных частиц составляло от 600 мг/л в промывных водах от 2600 мг/л в отработанных дубильных растворах при ХПК соответственно 560-3350 мг/л (692-1400 мг/г хрома) и pH 4,4-4,6 и 3,4-3,9. Такие растворы подвергали центрифугированию при 3000 об/мин в течение 2 - 5 минут. После центрифугирования величины pH раствора и ХПК не изменялись, а остальное содержание взвешенных веществ составляло не более 150 мг/л, что допустимо для УФ-обработки. Затем растворы подавали на смешение с пероксидом водорода в количествах 10 - 150% от стехиометрии в расчете на ХПК, после чего растворы обрабатывали УФ-лучами полихроматическими с длинами волн 240 - 320 нм (примеры 1 - 2 и 7 - 9) или монохроматическими с длиной 254 нм (примеры 4 - 6 и 10 - 14). Обработанные таким образом жидкости использовали на смешение со свежим дубителем до концентрации хрома в растворе 7,8 - 8,0 г/л и возвращали их на стадию дубления.

В примерах 1 - 12 использовали растворы после дубления шкур крупного рогатого скота и козлины, в примерах 12 - 14 использовали промывные воды стадии дубления.

Пример 2. Отработанный раствор стадии дубления шкур крупного рогатого скота после отстаивания, фильтрования и центрифугирования, проходившего при 3000 об/мин в течение 5-ти минут, содержал: хрома 2,4 г/л, взвешенных частиц 100 мг/л, ХПК 1850 мг/л (771 мг/г хрома). Раствор смешивали с пероксидом водорода при норме в расчете на ХПК 100% или 3,93 г/л. После смешивания с пероксидом водорода раствор обрабатывали УФ-лучами при интенсивности 30 кВт/м3 в течение 60 минут. В отработанном растворе содержание хрома и pH осталось неизменными, а величина ХПК уменьшилась до 648 мг/л (270 мг/л хрома). В раствор вводили сухой дубитель до содержания хрома 7,8 г/л и возвращали его на стадию дубления. Количество регенерированного раствора отвечало технологическим требованиям [7].

Пример 6. Отработанный раствор хромового дубления шкур козлины после отстаивания, фильтрования и центрифугирования, проходившего при 3000 об/мин в течение 3-х минут, содержал: взвешенных частиц 60 мг/л, хрома 2,6 г/л, имел pH 3,9 и ХПК 1800 мг/л (692 мг/г хрома). Раствор смешивали с пероксидом водорода при норме 150% от стехиометрии в количестве 5,7 г/л и обрабатывают УФ-лучами в течение 15 минут при интенсивном облучении 60 кВт/м3. Концентрация хрома и pH не изменилось, а величина ХПК составила 884 мг/л по абсолютному значения или 340 мг/г хрома.

После обработки в раствор вводили сухой дубитель до содержания хрома 8 г/л согласно технологическому режиму и раствор направляли на стадию дубления новой партии шкур. Вновь полученный отработанный раствор снова был подвергнут обработке при тех же технологических режимах и возвращен на стадию дубления. Таким образом использовали раствор в 4-х циклах дубление-регенерация в условиях Тверского кожевенного завода. Качество дубления сырья в указанных циклах отвечало требованиям производственного контроля [8].

Пример 13. Промывные воды стадии дубления после отставания, фильтрования и центрифугирования, проходившего при 3000 об/мин в течение 2-х минут, содержали: хрома 0,4 г/л, pH 4,6, взвешенных веществ 60 мг/л при ХПК 560 мг/л (1400 мг/г хрома). Раствор смешивали с пероксидом водорода при норме 100% от стехиометрии на ХПК или 1,2 г/л, после чего обрабатывали УФ-лучами в течение 60 минут при интенсивности 30 кВт/м3. После обработки при прежнем содержании хрома и прежнем значении pH величина ХПК уменьшилась до 140 мг/л (350 мг/г хрома). Обработанные воды использовали для приготовления дубильных растворов.

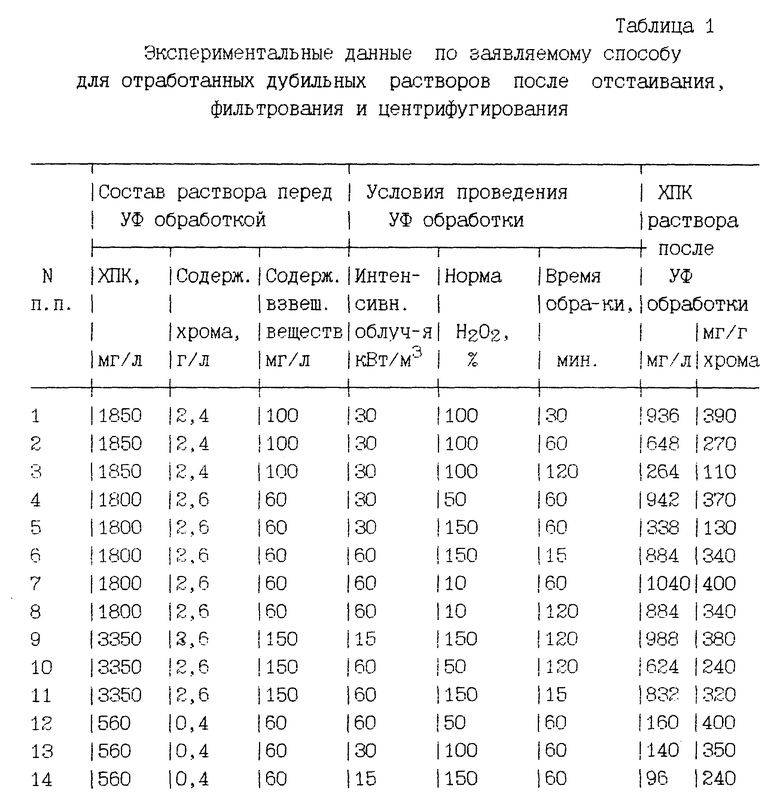

Экспериментальные данные по заявленному способу для отработанных дубильных растворов приведены в табл. 1.

Таким образом, проведенные эксперименты свидетельствуют о достижении при указанных режимах очистки отработанных дубильных растворов до требуемых содержаний органических примесей по величине ХПК без изменения содержания хрома и pH. Очищенные растворы пригодны для приготовления рабочих дубильных растворов при смешении их со свежим дубителем. По заявленному методу исключается попадание хрома в сточные воды, уменьшаются затраты хрома в технологическом процессе, объемы сточных вод, затраты реагентов на их очистку и упрощается процесс регенерации отработанных растворов.

Источники информации

1. Ласков Ю.М., Федоровская Т.Г. Жмаков Г.Н. Очистка сточных вод предприятий кожевенной и меховой промышленности. М.: Легкая и пищевая промышленность. 1984. с.146-154.

2. Использование отработанных дубильных растворов для производства кож низа обуви. Известия ВУЗов. Технология легкой промышленности, 1990. 33 N 4, с.29-31.

3. Патент Франции N 2704543. Способ обработки жидких отходов фотографической промышленности УФ-светом в присутствии пероксида водорода.

4. Способ очистки сточных вод кожевенных заводов. Leather Manuf. -1991, N 2. c.7,8-17.

5. Шариков Л.П. Охрана окружающей среды: Справочник. Л."Судостроение". 1978. с.216.

6. Дубитель хромовый. Хром основной сернокислый. Технические условия. ТУ 6-18-23-87.

7. Дубинский М.З. Чистякова Н.В. Технология кожи: Учебник для техникумов. -М.: Легпромбытиздат. 1991. с.177.

8. Еремина И.А., Иванова Р.А Технический анализ и контроль кожевенного производства. М. Легпромбытиздат. 1989. с.137-141.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ РАСТВОРОВ ХРОМОВОГО ДУБЛЕНИЯ | 2003 |

|

RU2230794C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ РАСТВОРОВ ХРОМОВОГО ДУБЛЕНИЯ | 2010 |

|

RU2404259C1 |

| СПОСОБ ОЧИСТКИ СУЛЬФИДСОДЕРЖАЩИХ РАСТВОРОВ И СТОЧНЫХ ВОД | 1999 |

|

RU2158236C1 |

| СПОСОБ ВЫДЕЛКИ КОЖИ ИЗ ШКУР РЫБ | 2000 |

|

RU2172778C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДОВ | 1995 |

|

RU2099292C1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОКОНЦЕНТРИРОВАННЫХ ЩЕЛОЧНЫХ СТОЧНЫХ ВОД | 2003 |

|

RU2234463C1 |

| ФИЛЬТРОВАЛЬНАЯ ЗАГРУЗКА ДЛЯ ОЧИСТКИ ВОДЫ ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ И МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1993 |

|

RU2044556C1 |

| ТЕКСТИЛЬНЫЙ ОБЪЕМНЫЙ ВОЛОКНИСТЫЙ КАТАЛИЗАТОР | 1997 |

|

RU2118908C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗБЫТОЧНОГО АКТИВНОГО ИЛА, СОДЕРЖАЩЕГО ТЯЖЕЛЫЕ МЕТАЛЛЫ | 1998 |

|

RU2133231C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ИЗБЫТОЧНОГО АКТИВНОГО ИЛА | 2000 |

|

RU2174964C1 |

Изобретение относится к способам регенерации отработанных растворов, содержащих токсичные соединения хрома, например, кожевенного производства. При осуществлении способа проводят выделение жировых веществ и крупных твердых частиц отстаиванием и фильтрованием аналогично прототипу. Далее выделяют тонкодисперсные взвешенные частицы центрифугированием при числе оборотов не менее 3000 об/мин при продолжительности не менее 2-х мин до остаточного содержания тонкодисперсных взвешенных частиц не более 150 мг/л. Далее раствор смешивают с реагентом-пероксидом водорода в количествах 10 - 150% от стехиометрического количества в расчете на ХПК. Затем раствор подвергают обработке УФ-лучами в течение 15-120 мин при интенсивности облучения 15-60 кВт/м3, а обработанную жидкость используют на смешение со свежим дубителем. Техническим результатом изобретения является упрощение процесса регенерации хромовых соединений из отработанных растворов, исключение образования сточных вод, уменьшение затрат реагентов. 1 табл.

Способ регенерации отработанных растворов хромового дубления кожевенного производства, включающий выделение жировых и крупных взвешенных веществ отстаиванием и фильтрованием, смешение раствора с реагентом, возврат раствора соединений хрома на стадию дубления, отличающийся тем, что после стадии фильтрования тонкодисперсные взвешенные вещества выделяют центрифугированием до остаточного содержания не более 150 мг/л, а в качестве реагента при смешении используют пероксид водорода в количествах 10 - 150% от стехиометрического количества в расчете на ХПК, затем смесь обрабатывают ультрафиолетовыми лучами в течение 15 - 120 мин при интенсивности облучения 15 - 60 кВт/м3, а обработанную жидкость используют на смешение со свежим дубителем.

| Способ лечения многоплоскостной деформации проксимального отдела бедренной кости у детей | 2019 |

|

RU2704543C1 |

| Способ очистки сточных вод органических соединений | 1975 |

|

SU718376A1 |

| US 4437999 A, 20.03.84 | |||

| Способ очистки сточных вод от органических соединений | 1975 |

|

SU567683A1 |

| US 4792407 A, 20.12.88. | |||

Авторы

Даты

1999-05-10—Публикация

1998-03-17—Подача