Изобретение относится к промышленности синтетического каучука и может быть использовано в производстве бутилкаучука при выделении его из полимеризата, полученного сополимеризацией изобутилена с изопреном в среде метилхлорида в присутствии хлористого алюминия.

Известен способ выделения каучуков, полученных в растворе углеводородов, осуществляемый в двух последовательно соединенных дегазаторах при температуре 98 - 100oC и 130 - 132oC соответственно, при этом в первом по ходу дегазаторе (первая ступень дегазации) поддерживается давление 0,1 - 0,2 МПа, а во втором (вторая ступень дегазации) 0,2 - 0,3 МПа (А.П.Кирпичников и др. Альбом технологических схем основных производств промышленности синтетического каучука, Л.: Химия, 1986, с. 132).

Перед дегазатором первой ступени раствор подвергается диспергированию паром и циркуляционной водой для получения крошки. Водная пульпа (взвесь каучука в воде) с содержанием полимера 5 мас.% после дегазатора первой ступени направляется на концентрирование до 10% и далее на вторую ступень дегазации. Осветленная вода из концентратора направляется в дегазатор первой ступени.

После второй ступени дегазации пульпа каучука направляется на сушку.

Этот способ водной дегазации не может быть использован для дегазации бутилкаучука, полученного в среде метилхлорида, т.к. при указанных параметрах (температура и давление) происходит гидролиз метилхлорида, в результате которого образуются продукты, приводящие к ухудшению качества получаемого каучука, а концентрация пульпы 5 и 10% на первой и второй ступени дегазации соответственно неприемлема из-за сильной агломерации и комообразования.

Известен способ водной дегазации растворов полимеров (авторское свид. СССР 712260, кл. C 08 F 6/12, 1980). Согласно способу с целью повышения степени отгонки растворителя из крошки каучука процесс осуществляют в аппаратах первой и второй ступеней выделения и последовательно установленных после каждого аппарата концентраторах.

По ходу технологического процесса между концентратором первой ступени и дегазатором второй ступени устанавливают емкость с диспергирующей мешалкой.

Разделение циркуляционной воды на два контура - загрязненной и очищенной - позволяет осуществить более глубокое удаление растворителя из крошки полимера.

Недостатком этого способа является то, что мелкие фракции крошки полимера, проходя по всей схеме, выводятся с избытком воды в промышленные стоки, что загрязняет их или требует дорогостоящих методов очистки.

Кроме того, выделившаяся в концентраторе крошка требует специального транспортирующего устройства (в данном случае - шнек), которое чрезвычайно трудно загерметизировать из-за необходимости визуального контроля.

Выход паров, загрязненных растворителем, в окружающую среду влечет за собой его потери и ухудшение санитарного состояния рабочей зоны. Для дегазации бутилкаучука, полученного в среде токсичного и легколетучего метилхлорида с образованием очень мелкой крошки, эти недостатки приобретают особую остроту.

Наиболее близким является способ водной дегазации (В.И.Ермаков и др. Инженерные методы расчета процессов получения и переработки эластомеров, Л.: Химия, 1982, с. 61 - 62), который осуществляется в две ступени.

Согласно способу ввод полимеризата (раствора каучука в растворителе) в дегазатор первой ступени осуществляется через специальные приспособления, обеспечивающие интенсивное контактирование раствора каучука с острым водяным паром. Сюда же подается циркуляционная горячая вода, заправленная антиагломератом крошка каучука и острый водяной пар. Из первого дегазатора пульпа насосом передается во второй дегазатор для окончательной дегазации каучука.

При работе по данной схеме в дегазаторах поддерживается следующий технологический режим: первая ступень - температура 92 - 98oC, давление 0,11 - 0,12 МПа; вторая ступень - температура 99 - 105oC, давление 0,12 - 0,14 МПа.

Этот способ имеет ряд недостатков, связанных с особенностями суспензионной технологии получения бутилкаучука в среде метилхлорида.

Во-первых, поскольку полимеризат представляет собой тонкодисперсную взвесь каучука в метилхлориде, неизбежно образующаяся мелкодисперсная фракция каучука выносится с водой из системы дегазации и приводит к потерям каучука и загрязнению сточных вод.

Во-вторых, обладая повышенной липкостью крошка бутилкаучука требует низкой концентрации пульпы, чтоб влечет за собой увеличение объема оборудования для обеспечения необходимого времени пребывания, тем не менее имеют место потери метилхлорида с местными вытяжными вентиляционными выбросами на стадиях усреднения и сушки, поскольку система дегазации даже с использованием вакуума не позволяет достигать необходимой степени освобождения воды и каучука от остатков метилхлорида.

Вентиляционные выбросы, содержащие метилхлорид, или загрязняют атмосферу, или требуют дорогостоящей системы очистки воздуха. Наконец, при использовании громоздкого оборудования на узлах концентрирования и усреднения теряется большое количество тепла в окружающую среду.

Изобретение направлено на снижение загрязнения сточных вод и газовых выбросов, повышение эффективности работы узла дегазации за счет снижения затрат сырья и энергетики.

Указанный результат достигается способом выделения бутилкаучука, полученного сополимеризацией изобутилена с изопреном в среде метилхлорида в присутствии хлористого алюминия, из полимеризата, включающим смешение полимеризата с водяным паром и циркуляционной водой в крошкообразователе с получением водной пульпы каучука с концентрацией 2 - 3 мас.% и последующую дегазацию водной пульпы каучука при повышенной температуре, в двух последовательно установленных дегазаторах, первый из которых работает при давлении 0,1 - 0,12 МПа, второй - под вакуумом, согласно которому дегазацию проводят при температуре 70 - 80oC, пульпу каучука после первого дегазатора разделяют на два потока, один из которых, содержащий воду, метилхлорид и 0,2 - 0,5 мас.% крошки каучука в виде мелких фракций, направляют в крошкообразователь, второй поток с концентрацией, в 1,5 - 3 раза превышающей ее концентрацию в пульпе, выходящей из первого дегазатора, направляют во второй дегазатор, после которого пульпу направляют в концентратор, в который осуществляют подачу чистой воды, из концентратора пульпу делят на два потока, первый из которых, содержащий воду, метилхлорид и 0,1 - 0,3 мас.% крошки каучука в виде мелких фракций, направляют в крошкообразователь, причем этот поток по количеству равен потоку, выходящему из второго дегазатора, второй поток пульпы из концентратора с концентрацией крошки, в 1,5 - 3 раза превышающей концентрацию ее в пульпе, выходящей из второго дегазатора, направляют в усреднитель крошки каучука.

Предпочтительно потоки пульпы, направляемые в крошкообразователь, собирать в емкость, работающую под вакуумом.

В усреднитель может быть подан инертный газ, а пары воды и инертного газа, содержащие метилхлорид, пропускают через последовательно установленные конденсатор и оросительный скруббер, орошаемый углеводородным растворителем, причем конденсат из конденсатора, загрязненный метилхлоридом, направляют в емкость, работающую под вакуумом.

Разделение пульпы бутилкаучука после первой ступени дегазации на два потока, первый из которых содержит мелкие фракции бутилкаучука и метилхлорид, а второй - повышенную концентрацию каучука в пульпе, позволяет, во-первых, возвратить мелкие фракции каучука в начало водной дегазации, что не только сокращает их вынос с водой, но и позволяет улучшить процесс агломерации мелкодисперсной взвеси бутилкаучука на стадии крошкообразования, т.к. каждая сформированная крошка каучука является центром агломерации. Во-вторых, повышение концентрации пульпы, соответственно, увеличивает время пребывания на стадии вакуумной дегазации, что благоприятно отражается на содержании метилхлорида в воде и крошке каучука.

Разделение пульпы бутилкаучука после второй ступени дегазации на два потока и полная замена циркуляционной воды позволяет практически полностью освободиться от мелких фракций крошки бутилкаучука в воде и метилхлориде, а также сохранить тепловой потенциал циркуляционной воды.

Продувка инертным газом усреднителя с последующей конденсацией паров воды и абсорбцией метилхлорида углеводородным растворителем позволяют практически полностью исключить вынос метилхлорида из системы дегазации.

Таким образом, поставленная цель снижения потерь каучука, метилхлорида и энергии, снижения загрязнения сточных вод и газовых выбросов может быть решена при использовании данного изобретения.

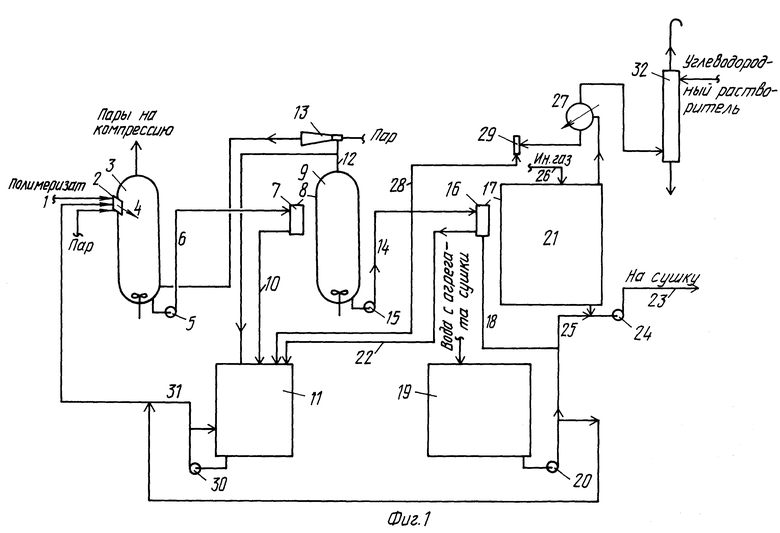

Способ выделения бутилкаучука осуществляется по следующей технологической схеме (фиг. 1).

Полимеризат из полимеризатора (на схеме не показан), содержащий взвесь бутилкаучука в метилхлориде (поток 1), подают в крошкообразователь 2. Полученную в крошкообразрователе 2 смесь направляют в дегазатор первой ступени 3 (поток 4). Пульпу из дегазатора 3 насосом 5 (поток 6) откачивают в инерционный конденсатор 7, откуда сконцентрированную в 1,5 - 3 раза пульпу (поток 8) направляют в вакуумный дегазатор 9, а пульпу, содержащую 0,2-0,5% мелких фракций бутилкаучука и метилхлорида (поток 10), направляют в емкость 11, работающую под вакуумом. Пары воды, содержащие метилхлорид (поток 12), из дегазатора 9 пароэжектором 13 направляют в дегазатор первой ступени 3 и далее из дегазатора 3 на компрессию и дальнейшую переработку. Пульпу из дегазатора второй ступени 9 (поток 14) насосом 15 подают в концентратор-водообменник 16. Пульпу с концентрацией каучука, превышающей концентрацию пульпы, выходящей из дегазатора второй ступени 9 в 1,5 - 3 раза (поток 17) и образующейся в результате подачи воды (поток 18) из сборника 19, насосом 20, направляют в усреднитель 21. Пульпу из концентратора-водообменника 16, содержащую 0,1 - 0,3% мелких фракций крошки бутилкаучука и остатки метилхлорида (поток 22), направляют в емкость 11, работающую под вакуумом. Пульпу из усреднителя 21 (поток 23) насосом 24, предварительно разбавленную чистой водой, подаваемой из сборника чистой воды 19 насосом 20 (поток 25), подают на сушку каучука.

В усреднитель 21 подают инертный газ (поток 26), который, захватывая пары воды и остатки метилхлорида, проходит через конденсатор 27, где конденсируются пары воды и частично метилхлорид. Этот конденсат (поток 28) через сепаратор 29 сливается в емкость 11, откуда насосом 30 пульпа, содержащая мелкие фракции каучука и метилхлорида (поток 31), направляется в крошкообразователь 2. Инертный газ, содержащий следы метилхлорида, через скруббер 32, орошаемый углеводородным растворителем для очистки от метилхлорида, сбрасывается в атмосферу.

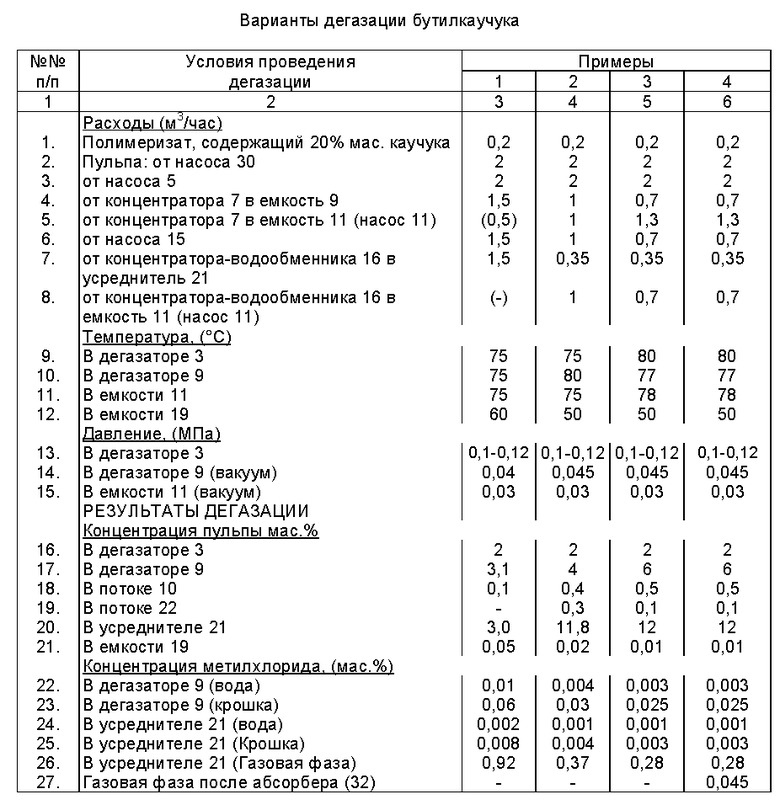

Изобретение иллюстрируется следующими примерами.

Пример 1.

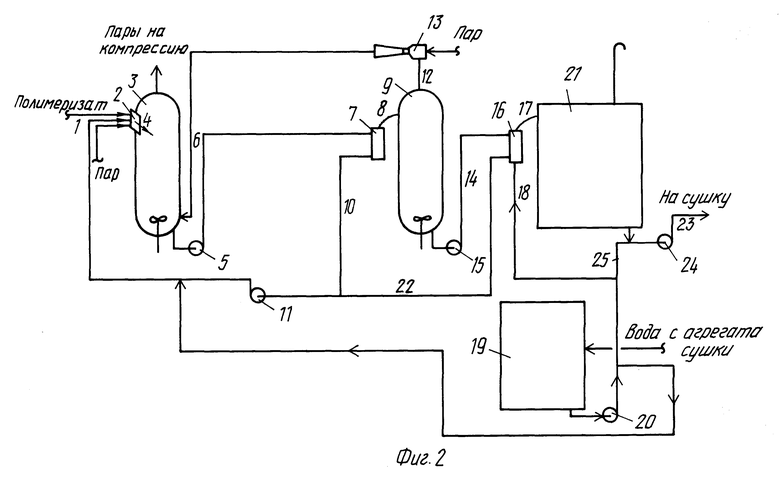

Дегазацию полимеризата, содержащего 20% бутилкаучука, в метилхлориде, проводили по схеме, изображенной на фиг. 2.

Основное оборудование изготовлено из нержавеющей стали и имеет следующую краткую характеристику.

Дегазаторы 3 и 9 - емкостные полые аппараты вместимостью 1,5 м3 и снабженные мешалками.

Емкость для усреднения пульпы каучука 21 вместимостью 5 м3 снабжена рамной мешалкой.

Емкость для чистой воды 19 вместимостью 3 м3.

Инерционный концентратор 7 - цилиндрический аппарат вместимостью 0,03 м3, снабженный тангенциальным входом в верхней части, тангенциальным выходом в нижней части и центральным выходом в верхней части (Патент РФ 2027592, кл. B 29 B 15/02, 1995).

Концентратор-водообменник 16, аналогичный концентратору 7, дополнительно снабженный центральным входом в нижней части.

Полимеризат - поток 1 - подавали в крошкообразователь 2. Полученную в крошкообразователе 2 смесь направляли в дегазатор 3 первой ступени дегазации потоком 4.

Пульпу из дегазатора 3 насосом 5 (поток 6) откачивали в инерционный концентратор 7, откуда сконцентрированную пульпу (поток 8) направляли в вакуумный дегазатор 9, а пульпу, содержащую мелкие фракции бутилкаучука и растворенный метилхлорид, подавали потоком 10 на всасывание насоса 11, которым подавали ее в крошкообразователь 2.

Пары воды, содержащие метилхлорид (поток 12), из дегазатора 9 пароэжектором 13 направляли в первую ступень дегазации (дегазатор 3) и далее на компрессию.

Пульпу из дегазатора второму ступени 9 (поток 14) насосом 15 подавали в концентратор-водообменник 16.

Пульпу с концентрацией каучука, не превышающей концентрацию пульпы, выходящей из дегазатора второй ступени 9, потоком 17 и получаемую за счет того, что не подавали чистую воду (поток 18), из сборника 19 насосом 20 направляли в усреднитель 21.

Пульпу, содержащую мелкие фракции бутилкаучука и остатки растворенного метилхдорида (поток 22), не отбирали.

Из усреднителя 21 предварительно разбавленную пульпу (поток 23) насосом 24 направляли на сушку. Разбавление производили потоком чистой воды (поток 25), подаваемой из емкости чистой воды 19 насосом 20.

Воду из агрегата сушки направляли в емкость для чистой воды 19 и далее на первую ступень дегазации в крошкообразователь 2, для замыкания цикла насосом 20.

Паровая фаза усреднителя 21 сообщалась с атмосферой.

Условия проведения дегазации и результаты представлены в таблице.

Отвод пульпы, содержащей мелкие фракции бутилкаучука и метилхлорид (поток 10), позволил выделить 0,1% мелких фракций (строка 18 таблицы) и сконцентрировать пульпу в 1,5 раза концентрация 2% и 3,1% соответственно (строки 16 и 17), направленную в дегазатор второй ступени.

Увеличение времени пребывания в вакуумном дегазаторе 9 и сокращение количества подаваемого с водой метилхлорида позволило примерно в 1,5 раза сократить количество метилхлорида в воде и крошке (строки 22 и 23 таблицы) по сравнению с прототипом, где аналогичные показатели составляют 0,015% и 0,17% соответственно.

Газовая фаза в усреднителе (строка 26 таблицы) содержала значительное количество метилхлорида.

Тепловой потенциал воды, направленной на циркуляцию насосом 20, на 15oC ниже необходимого (60o против 75) (строка 12 таблицы).

Пример 2.

Дегазацию полимеризата проводили по схеме, изображенной на фиг. 1 без подключения системы улавливания метилхлорида из инертного газа (апп. 27, 29, 32).

В данном примере отбор пульпы, содержащей мелкие фракции бутилкаучука (поток 10), составлял половину от исходного потока 6 (строка 5 таблицы), а отбор пульпы, содержащей мелкие фракции бутилкаучука (поток 22), был равным исходному потоку 14 (строка 8 таблицы). Количество чистой воды, подаваемой в концентратор-водообменник 16 (поток 18), было таким, чтобы концентрация пульпы на выходе (поток 17) была в 3 раза выше, чем в исходном потоке 14 (строки 17 и 20 таблицы).

Все это позволило сократить как содержание метилхлорида в воде и крошке, так и количество выносимых мелких фракций каучука с водой (строка 21 таблицы).

Тепловой потенциал циркуляционной воды (строка 11 таблицы) практически сравнялся с необходимым, одновременно снизились температура в емкости для чистой воды 19 (строка 12 таблицы). Это связано с тем, что циркуляция воды в системе дегазации происходит, практически минуя усреднитель 21 и емкость для чистой воды.

Снизилось по сравнению с примером 1 содержание метилхлорида в газовой фазе усреднителя 21 (строка 26 таблицы).

Пример 3.

Дегазацию полимеризата проводили по схеме, как в примере 2.

В этом примере количество пульпы, содержащей мелкие фракции бутилкаучука (поток 10), составляло 1,3 м3 (строка 5 таблицы). При этом в потоке 8 концентрация каучука была в 3 раза выше, чем в исходном потоке 6 (строки 16 и 17 таблицы).

Количество пульпы, содержащей мелкие фракции каучука (поток 22), по количеству было таким же, как исходный поток 14 (строки 6 и 8), а концентрация каучука в потоке 17 составляла 12% (строка 20 таблицы) или в 2 раза выше, чем в исходном потоке 14 (строка 17 таблицы).

В данном примере достигнуто снижение содержания метилхлорида в крошке каучука в усреднителе (строка 25 таблицы) и снижение содержания метилхлорида в газовой фазе усреднителя (строка 26 таблицы).

Пример 4.

Дегазацию полимеризата проводили по схеме, изображенной на фиг. 1 и в условиях примера 3.

Исчерпывание метилхлорида из газовой фазы усреднителя 21 проводили пропусканием ее последовательно через конденсатор, работающий при температуре 1 - 2oC, и далее через оросительный скруббер, орошаемый бензином-раствориетелем (температура кипения 60 - 75oC) при температуре минус 10-12oC.

Газовая фаза после системы конденсации воды и абсорбции бензином освобождалась от метилхлорида более чем на 80% (строки 26 и 27 таблицы).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРОВ | 1996 |

|

RU2129126C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2235732C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ КАУЧУКОВ | 2000 |

|

RU2198186C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2261870C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКОГО ЦИС-1,4-ПОЛИИЗОПРЕНА И ПОЛИИЗОПРЕН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2015 |

|

RU2603643C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1997 |

|

RU2125576C1 |

Изобретение относится к промышленности синтетического каучука, конкретно к выделению бутилкаучука. Способ включает смешение полимеризата бутилкаучука с водяным паром и водой в крошкообразователе, дегазацию полученной пульпы в двух последовательных дегазаторах. Второй дегазатор - вакуумной. После обоих дегазаторов образуются по два технологических потока, потоки, содержащие мелкие фракции крошки каучука, направляют в крошкообразователи. Второй поток из первого дегазатора с более крупной крошкой направляют во второй дегазатор. Второй поток из второго дегазатора после концентратора с более крупной крошкой направляют в усреднитель крошки каучука. Способ характеризуется режимами дегазации и дополнительными технологическими узлами, связанными с вышеперечисленными приспособлениями. 3 з.п.ф-лы, 2 ил., 1 табл.

| Кирпичников П.А., Береснев В.В., Попова Л.М | |||

| Альбом технологических схем основных производств промышленности синтетического каучука.- Л.: Химия, 1986, с.132 | |||

| SU, авторское свидетельство 712260, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Ермаков В.И., Шеин В.С., Рейхсфельд В.О | |||

| Инженерные методы расчета процессов, получения и переработки эластомеров | |||

| Л.: Химия, 1983, с.61 - 62. | |||

Авторы

Даты

1999-05-10—Публикация

1996-05-14—Подача