Изобретение относится к технологии получения синтетических каучуков растворной полимеризации, применяемых в производствах шин и РТИ, и может быть использовано в нефтехимической промышленности.

Известен способ получения стереорегулярных синтетических каучуков полимеризацией мономеров, включающий приготовление катализатора, приготовление шихты, полимеризацию мономеров, дезактивацию катализатора стоппером, заправку раствора полимера антиоксидантом, усреднение раствора полимера и его подачу на выделение водным методом в токе острого водяного пара и горячей циркуляционной воды с последующим направлением дисперсии каучука в воде на обезвоживание и сушку каучука, а паров отогнанных при дегазации растворителя и незаполимеризовавшихся мономеров на переработку ректификацией и осушкой для повторного использования [О.Б.Литвин. Основы технологии синтеза каучуков. - М.: Химия, 1972, с.382-396].

Недостатком указанного способа получения синтетических каучуков являются высокие энергетические расходы, получение неоднородной крошки каучука, размеры которой лежат в пределах от 1 до 20 мм, и ее потери с циркуляционной избыточной водой, что приводит к увеличенным расходам сырья и материалов.

Наиболее близким по своей технической сущности к заявляемому способу получения синтетических каучуков является способ получения бутадиенового и изопренового каучуков, получаемых растворной полимеризацией мономера с последующими дезактивацией катализатора, водной отмывкой от остатков катализатора, стабилизацией полимера антиоксидантом, усреднением раствора полимера и его подачу насосом на эмульгирование горячей циркуляционной водой с дальнейшим выводом полученной эмульсии полимеризат : вода на обработку острым водяным паром в крошкообразователь и на водную дегазацию каучука в двух последовательно соединенных дегазаторах, образующуюся дисперсию каучука в воде направляют на обезвоживание и сушку каучука, горячую циркуляционную воду из концентраторов крошки каучука заправляют антиагломератором и подают на обработку раствора полимера, а избыток циркуляционной воды перерабатывают известным методом, отогнанный при дегазации каучука углеводородный растворитель и незаполимеризовавшийся мономер направляют на переработку и возвращают на приготовление шихты для полимеризации [П.А.Кирпичников, В.В.Береснев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. - Л.: Химия, 1986, с.130-166].

Недостатком этого способа также являются значительные потери энергоресурсов, в частности электроэнергии, потребляемой двигателями каждого насоса для подачи раствора полимера на соответствующую систему дегазации каучука, сложность регулирования давления в линии подачи раствора полимера путем сброса на всас насоса, что способствует увеличению удельных расходов электроэнергии, неудовлетворительный фракционный состав крошки каучука, а также потери мелкой крошки каучука с избытком циркуляционной воды.

Задачей изобретения является экономия энергоресурсов, упрощение управления процессом и снижение удельных расходов сырья и материалов.

Указанная задача решается тем, что в предлагаемом способе получения синтетических каучуков растворной полимеризацией мономеров, включающем полимеризацию мономеров, дезактивацию катализатора, водную отмывку от остатков катализатора и стабилизацию полимера антиоксидантом, усреднение раствора полимера, эмульгирование усредненного раствора полимера горячей циркуляционной водой и обработку острым водяным паром, водную дегазацию в двух и более системах дегазации, концентрирование и сушку каучука в червячно-отжимных сушильных агрегатах или воздушных сушилках, раствор полимера из усреднителей направляют в первый общий коллектор и выводят на предварительное эмульгирование горячей циркуляционной водой, подаваемой в количестве 5-25% от объема раствора полимера в линию всаса насосов, повышают давление до 1,0-1,3 МПа, выводят во второй общий коллектор и подают на окончательное эмульгирование раствора полимера горячей циркуляционной водой и обработку острым водяным паром, затем на каждую из систем водной дегазации избыток горячей циркуляционной воды, выводимой из концентраторов крошки каучука, направляют на очистку от мелкой крошки каучука с дальнейшим использованием ее в производстве. Давление эмульсии раствора полимера во втором общем коллекторе стабилизируют путем регулирования вывода эмульсии раствора полимера из второго общего коллектора на усреднение раствора полимера.

В качестве горячей циркуляционной воды на предварительное эмульгирование при необходимости используют водный конденсат паров дегазации с температурой 60-75°С или смесь горячей циркуляционной воды, выводимой из концентраторов крошки каучука, и водного конденсата паров дегазации.

В отличие от известного способа предлагаемым способом получения синтетических каучуков обеспечивают экономию электроэнергии за счет использования меньшего количества насосов для подачи раствора полимера, снижают расход водяного пара в результате уменьшения крупной крошки каучука и повышения ее однородности и пористости, что является результатом эмульгирования непосредственно перед дегазацией, а также уменьшают удельные расходы мономеров, антиоксиданта и антиагломератора благодаря снижению потерь мелкой крошки каучука. Кроме того, в результате регулирования давления эмульсии раствор полимера : вода сбросом последней в усреднитель достигают повышения величины сухого остатка раствора полимера в усреднителе за счет частичного испарения растворителя еще до дегазации каучука, что способствует снижению удельного расхода водяного пара и стабилизации работы систем дегазации. Благодаря предварительному эмульгированию раствора полимера снижают вязкость раствора полимера и увеличивают нагрузку на каждую из систем водной дегазации каучука.

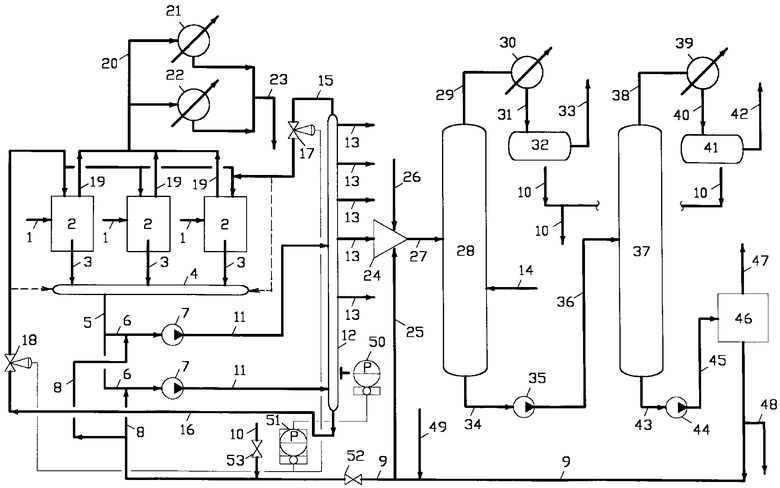

Предлагаемый способ осуществляют, например, по схеме, приведенной на чертеже, следующим образом.

Углеводородную шихту, содержащую растворитель и мономер, смешивают с катализатором и проводят полимеризацию в каскаде из 2-5 реакторов (на схеме не показано). Полученный раствор полимера подают на дезактивацию катализатора, подвергают отмывке от остатков катализатора, заправляют антиоксидантом (на схеме не показано) и подают по линиям 1 в усреднители раствора полимера 2. Из усреднителей раствора полимера 2 раствор полимера по линиям 3 выводят в первый общий коллектор 4, откуда по линии 5 и далее по линиям 6 направляют на всас насосов 7. Предварительно по линиям 8 на всас насосов 7 для подачи раствора полимера на водную дегазацию подают горячую циркуляционную воду, вводимую по линиям 9 из концентраторов крошки каучука или по линии 10 из емкостей для сбора продуктов конденсации паров дегазации, из ее нижней части, где собирают водный конденсат паров дегазации. Полученную в насосах 7 в процессе предварительного эмульгирования эмульсию раствор полимера : вода, содержащую воду в количестве 5-25% от объема раствора полимера, при давлении 1,0-1,3 МПа направляют по линиям 11 во второй общий коллектор 12, из которого эмульсию раствор полимера : вода разбирают по системам водной дегазации каучука на окончательное эмульгирование горячей циркуляционной водой и обработку острым водяным паром. При использовании для предварительного эмульгирования раствора полимера горячей воды - водного конденсата паров дегазации температуру его выдерживают в пределах 60-75°С. При использовании же в качестве горячей воды для предварительного эмульгирования циркуляционной воды из концентраторов крошки каучука, поступающей с температурой 85-98°С, ее дозируют также в количестве 5-25% от объема раствора полимера. Температуру полученной эмульсии - раствор полимера : вода выдерживают предпочтительно в пределах от 65 до 75°С. Из второго общего коллектора эмульсию раствор полимера : вода подают на системы дегазации каучука по линиям 13, а водный раствор щелочи по линии 14. Вывод эмульсии раствор полимера : вода из общего коллектора 12 при стабилизации давления в последнем осуществляют по линиям 15 и 16 изменением степени закрытия клапанов 17 и 18. Пары растворителя и непрореагировавшего мономера выводят из усреднителей 2 по линиям 19 и далее по линии 20 в конденсаторы 21 и 22, охлаждаемые, например, рассолом или захоложенной водой. Углеводородный конденсат отбирают по линии 23.

Выводимую по линии 13 эмульсию полимеризат : вода направляют при давлении 1,0-1,3 МПа в крошкообразователь 24, куда вводят по линии 25 горячую циркуляционную воду из концентраторов крошки каучука для окончательного эмульгирования, а по линии 26 - острый водяной пар для диспергирования эмульсии. Образующуюся парожидкостную смесь по линии 27 подают на дегазацию каучука в дегазатор 28. В отличие от известного способа выдерживанием давления предварительной эмульсии раствор полимера : вода в интервале 1,0-1,3 МПа достигают наибольшего выхода крошки каучука размером 3-7 мм, что облегчает дегазацию углеводородов из каучука. При необходимости перед подачей эмульсии полимеризат : вода в крошкообразователь 24 осуществляют дополнительную ее обработку острым водяным паром (на схеме не показано). Пары дегазации из дегазатора 28 по линии 29 подают в конденсатор 30, откуда конденсат по линии 31 собирают в емкости 32. Углеводородный конденсат из емкости 32 выводят по линии 33 на переработку возвратного растворителя, а водный конденсат паров дегазации по линии 10 направляют на смешение с раствором полимера в насосах 7 либо подают на переработку любым известным способом.

Образующуюся в дегазаторе 28 дисперсию каучука в воде направляют по линии 34 на всас насоса 35, затем подают на окончательную дегазацию по линии 36 в дегазатор 37. Пары дегазации по линии 38 выводят в конденсатор 39, конденсат из которого по линии 40 сливают в емкость 41. Углеводородный конденсат по линии 42 направляют на переработку возвратного растворителя, а водный конденсат по линии 10 направляют на всас насосов 7 либо на переработку любым известным способом.

Дисперсию каучука в воде из дегазатора 37 по линии 43 насосом 44 и далее по линии 45 подают на установку 46 концентрирования крошки каучука, обезвоживания и сушки каучука в червячно-отжимных сушильных агрегатах. Готовый каучук по линии 47 подают на брикетирование и упаковку (на схеме не показано), а циркуляционную воду по линии 9 возвращают в крошкообразователь 24 либо подают по линиям 8 на всас насосов 7. Избыток циркуляционной воды по линии 48 подают на очистку от мелкой крошки каучука и используют в производстве. Суспензию антиагломератора крошки каучука вводят по линии 49.

Давление эмульсии раствор полимера : вода во втором общем коллекторе 12 измеряют при помощи манометра 50, импульс с которого подают в регулятор 51. Регулирующее воздействие с регулятора 51 направляют на клапаны 17 и 18. При условии использования в качестве горячей циркуляционной воды водного конденсата паров дегазации задвижкой 52 закрывают горячую циркуляционную воду из концентраторов крошки каучука, подаваемую по линии 9, и направляют водный конденсат паров дегазации, открыв задвижку 53.

При необходимости снижения температуры горячей циркуляционной воды, выводимой по линии 9 на эмульгирование раствора полимера, ее разбавляют более холодным водным конденсатом, подаваемым по линии 10. Тогда задвижки 52 и 53 открывают и степенью открытия регулируют температуру воды, подаваемой на эмульгирование раствора полимера.

В отличие от известного способа получения синтетических каучуков предлагаемым способом достигают наиболее эффективного использования электродвигателей насосов для подачи раствора полимера и оптимального фракционного состава крошки каучука, позволяющего снижать расход пара в диффузионной стадии дегазации каучука в дегазаторе 37. За счет увеличения нагрузки на системы дегазации, являющейся следствием устойчивой эмульсии раствор полимера : вода, и сокращения времени дегазации в дегазаторе 37, а также уменьшения потерь мелкой крошки каучука с избытком циркуляционной воды существенно снижают удельные затраты сырья и материалов, а также энергоресурсов.

Способ используют при получении бутадиенового, изопренового, бутадиен-стирольного, этилен-пропиленового, бутадиен-изопренового и бутадиен-изопрен-стирольного каучуков растворной полимеризации.

Способ иллюстрируют следующие примеры.

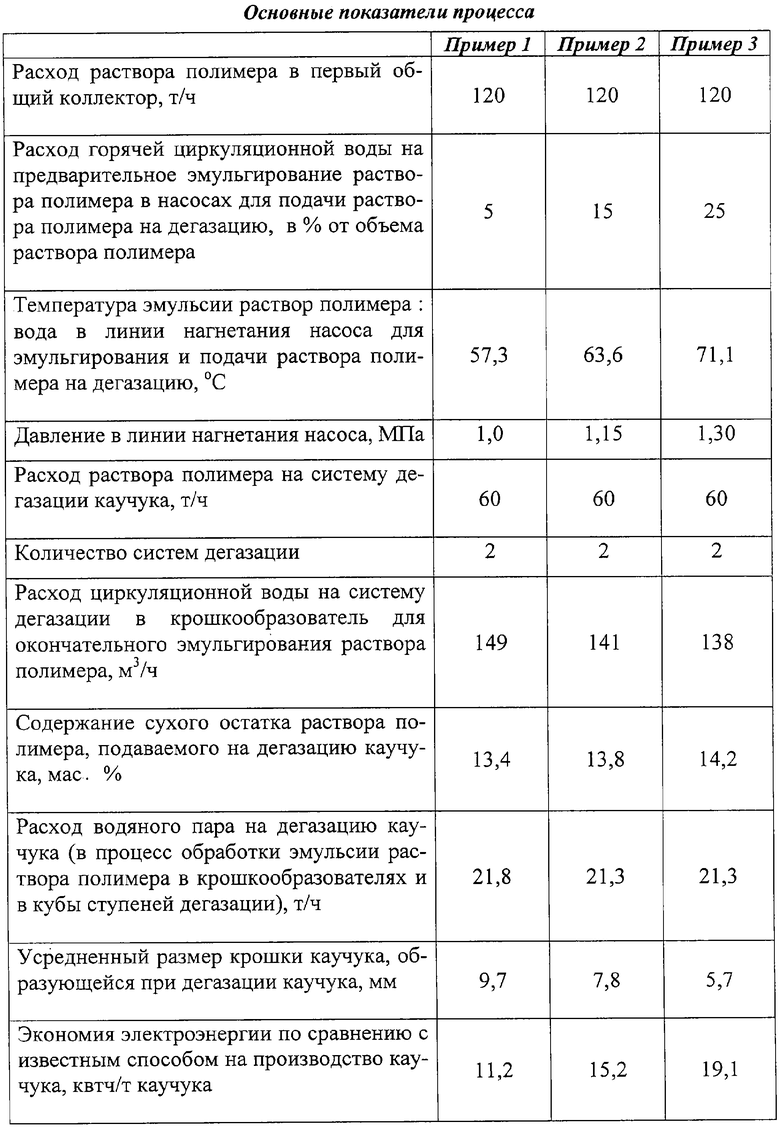

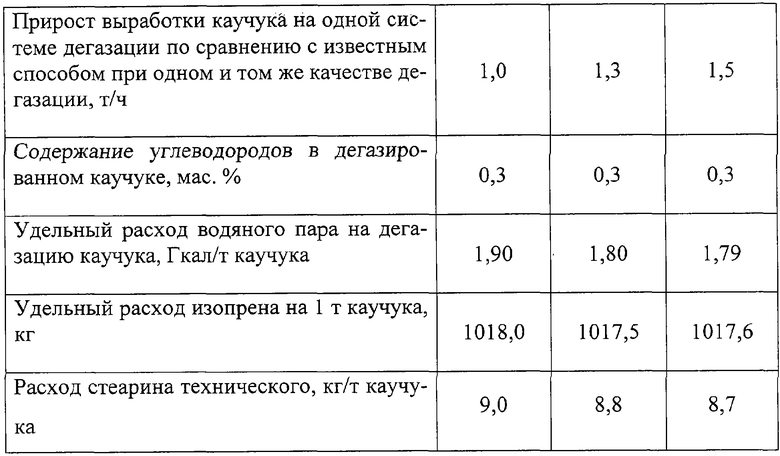

Примеры 1-3

Изопреновый каучук получают по предлагаемому способу. Полимеризацию изопрена проводят в двух последовательно соединенных реакторах объемом по 20 м3 каждый. Нагрузку по шихте на каждый каскад реакторов выдерживают 30 т/ч, содержание изопрена в шихте 17 мас.%. Температуру во втором реакторе каскада доводят до 52°С, температуру шихты на входе в первый реактор - до минус 5°С. В работе находятся четыре каскада реакторов. Катализатор для полимеризации - модифицированный катализатор Циглера-Натта. Раствор полимера в изопентане с содержанием сухого остатка 13 мас.% направляют на усреднение. Из усреднителя раствор полимера подают в первый общий коллектор и на всас насоса, куда также вводят горячую циркуляционную воду, отобранную из концентратора крошки каучука для предварительного эмульгирования. Полученную эмульсию с давлением 1,0-1,3 МПа направляют во второй общий коллектор, откуда подают на окончательное эмульгирование горячей циркуляционной водой и обработку острым водяным паром в крошкообразователе, после чего дросселируют в дегазатор первой ступени. Полученную дисперсию каучука подают на завершающую дегазацию во вторую ступень дегазации, откуда дисперсию каучука выводят в концентратор крошки каучука, концентрированную крошку направляют на отжим от воды и сушку в червячно-отжимных сушильных агрегатах, а воду возвращают на эмульгирование раствора полимера.

Таблица 1

По известному способу расход изопрена на 1 т каучука составляет 1019,5 кг, а технического стеарина, поступающего на приготовление стеарата кальция - антиагломератора крошки каучука, 9,5 кг/т каучука. Удельный расход водяного пара 2,1 Гкал/т каучука.

Пример 4

Бутадиеновый каучук получают по предлагаемому способу. Углеводородную шихту, содержащую 11 мас.% бутадиена в толуол-гексановой смеси, полимеризуют в присутствии катализатора Циглера-Натта, дезактивируют водным раствором едкого калия, стабилизируют агидолом-2, усредняют и направляют в первый общий коллектор. В работе находятся четыре каскада полимеризации по четыре реактора в каждом. Среднюю нагрузку по шихте на каскад реакторов выдерживают в пределах 25-30 т/ч. На всас насосов на подаче раствора полимера из усреднителей после первого общего коллектора подают горячую циркуляционную воду в количестве 20% от объема раствора полимера для предварительного эмульгирования. Горячую циркуляционную воду отбирают из концентраторов крошки каучука с температурой 97°С. Давление в линии нагнетания насосов выдерживают 1,1 МПа. Эмульсию раствор полимера : вода с указанным давлением направляют на дополнительную обработку острым водяным паром, затем во второй общий коллектор, из которого направляют на окончательное эмульгирование и обработку острым водяным паром в крошкообразователе, в который вводят горячую циркуляционную воду из концентраторов крошки каучука и острый водяной пар. В работе одновременно используют три системы дегазации. Давление эмульсии раствор полимера : вода во втором общем коллекторе стабилизируют сбросом эмульсии в усреднители раствора полимера. Водную дегазацию каучука осуществляют в двух последовательно соединенных дегазаторах. В качестве антиагломератора используют сульфонол. Сушку каучука осуществляют в червячно-отжимном сушильном агрегате.

Основные показатели процесса

По известному способу удельный расход водяного пара на дегазацию каучука составляет 6,0 Гкал/т каучука, а расход бутадиена на производство 1 т каучука по известному способу достигает 1010-1015 кг.

Расход электроэнергии, потребляемой двигателями насосов, снижают по предлагаемому способу по сравнению с известным на 44-53 квтч/т каучука.

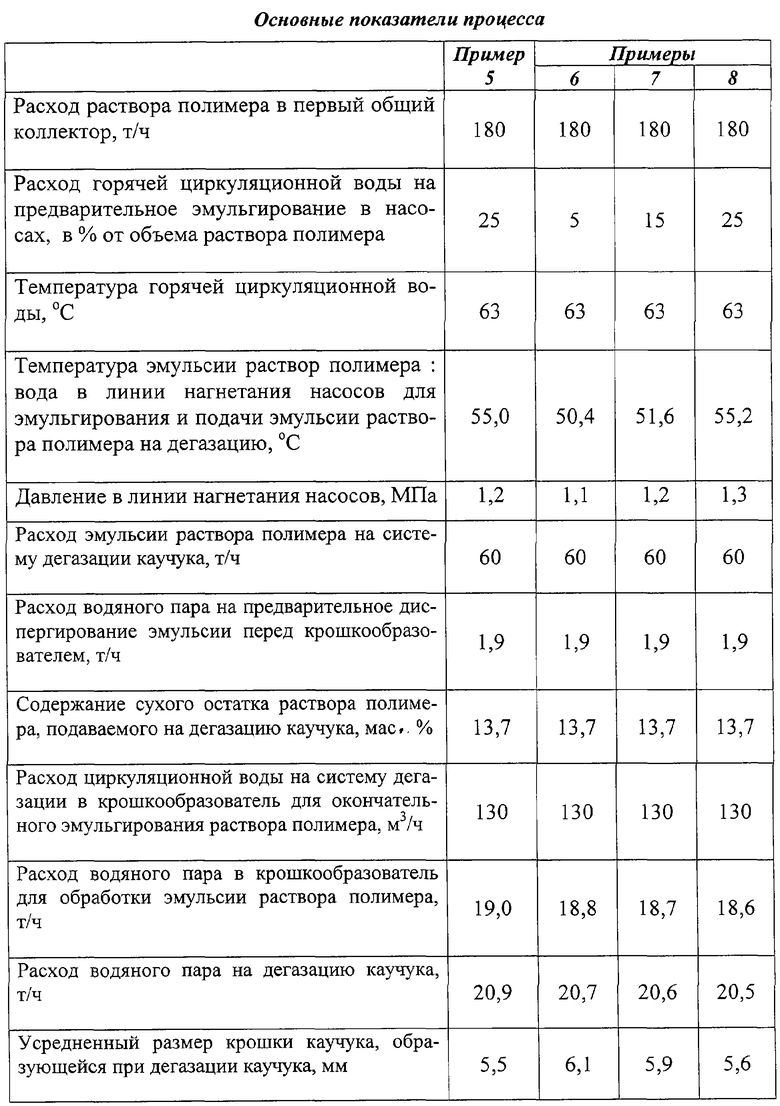

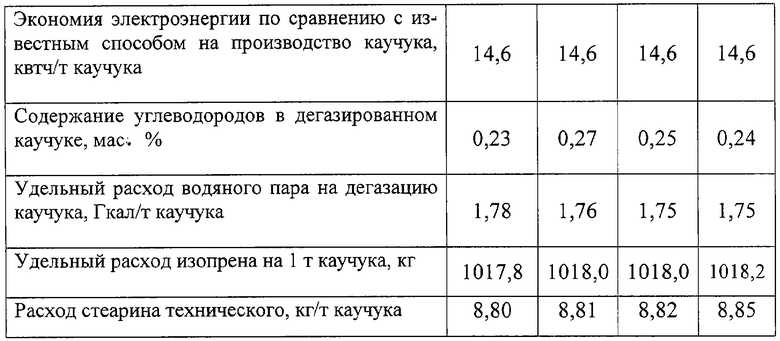

Примеры 5-6

Изопреновый каучук получают по предлагаемому способу. Полимеризацию изопрена проводят в четырех каскадах полимеризации по три реактора в каждом. Содержание изопрена в шихте 17 мас.%. Применяют катализатор Циглера-Натта, приготовленный при низкой температуре. Температура в третьем реакторе каскада 58°С. Дезактивацию катализатора проводят в процессе водной отмывки от остатков катализатора, стабилизацию полимера осуществляют ДФФД в толуольном растворе. Стабилизированный раствор полимера выводят в четыре усреднителя, из общего коллектора которых при температуре 50°С подают на всас двух насосов, куда также вводят для предварительного эмульгирования смесь циркуляционной воды из концентраторов крошки каучука и водного конденсата паров дегазации (пример 5) или только водный конденсат паров дегазации (примеры 6-8). Полученную эмульсию раствор полимера : вода направляют во второй общий коллектор, из которого распределяют в крошкообразователь каждой из трех систем водной дегазации каучука. В каждый крошкообразователь подают горячую циркуляционную воду для окончательного эмульгирования раствора полимера и острый водяной пар для обработки полученной эмульсии. Из систем дегазации дисперсию каучука выводят в концентраторы крошки каучука, откуда крошку каучука подают на отжим и сушку в червячно-отжимных сушильных агрегатах.

Таблица 2

Как видно из примеров, использование предлагаемого способа получения синтетических каучуков позволяет снизить удельный расход водяного пара на 0,2-0,35 Гкал/т каучука, расход электроэнергии на 11,2-53 квтч/т каучука, уменьшить расход мономера на 1,3-1,7 кг/т каучука и расход антиагломератора. Кроме того, увеличивается производительность систем дегазации на 1,0-1,5 т/ч по каучуку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2255091C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2235732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ КАУЧУКОВ | 2000 |

|

RU2198186C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2003 |

|

RU2249013C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 1997 |

|

RU2125576C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1993 |

|

RU2049795C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТИЛКАУЧУКА | 1996 |

|

RU2130037C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

Изобретение относится к технологии получения синтетических каучуков растворной полимеризации, применяемых в производствах шин и РТИ, и может быть использовано в нефтехимической промышленности. Способ получения синтетических каучуков растворной полимеризацией мономеров, включает полимеризацию мономеров, дезактивацию катализатора, водную отмывку от остатков катализатора и стабилизацию полимера антиоксидантом, усреднение раствора полимера, эмульгирование усредненного раствора полимера горячей циркуляционной водой и обработку острым водяным паром, водную дегазацию в двух и более системах дегазации, концентрирование и сушку каучука в червячно-отжимных сушильных агрегатах или воздушных сушилках. Раствор полимера из усреднителей направляют в первый общий коллектор и выводят на предварительное эмульгирование горячей циркуляционной водой, подаваемой в количестве 5-25% от объема раствора полимера в линию всаса насосов, повышают давление до 1,0-1,3 МПа, выводят во второй общий коллектор и подают на окончательное эмульгирование раствора полимера горячей циркуляционной водой и обработку острым водяным паром, затем на каждую из систем водной дегазации. Избыток горячей циркуляционной воды, выводимой из концентраторов крошки каучука, направляют на очистку от мелкой крошки каучука с дальнейшим использованием ее в производстве. Техническим результатом способа является экономия энергоресурсов, упрощение управления процессом и снижение удельных расходов сырья и материалов. 3 з.п. ф-лы, 1 ил., 2 табл.

| П.А.КИРПИЧНИКОВ и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1986, с.130-166 | |||

| О.Б.ЛИТВИН Основы технологии синтеза каучуков | |||

| - М.: Химия, 1972, с.382-396 | |||

| Способ выделения синтетических каучуков | 1977 |

|

SU726105A1 |

Авторы

Даты

2005-10-10—Публикация

2003-10-06—Подача