Изобретение относится к машиностроению, а именно к технологии сборки его изделий, может быть использовано при сборке зубчатых передач, в частности шестеренных насосов.

Известны аналогичные способы сборки зубчатых передач (патент N 1834986, F 04 C 2/08, 18/08, 23/00, а.с. N 1184972, F 04 C 2/04, Д.С.Белецкий. Технология насосостроения. М. : Машгиз, 1956, с. 465), например, гидромашин, включающие установку ведущего вала с одним рабочим колесом, в том числе шестерней, и другого рабочего колеса, например зубчатого, в корпус, последующее присоединение крышки к корпусу. Аналогичные способы сборки повышают производительность и надежность работы сборочной единицы. Однако аналогичные способы сборки имеют и недостаток, заключающийся в том, что они не обеспечивают требуемой величины бокового зазора в рабочих колесах.

В качестве прототипа по своей технической сущности наиболее близко к изобретению подходит способ сборки (Технология машиностроения. Специальная часть: Учебник для машиностроительных специальностей вузов. Гусев А.А., Ковальчук Е.Р., Колесов И.М. и др. - М.: Машиностроение, 1986. - 480 с., 38 - 39), включающий установку комплекса ведущего вала с шестерней и зубчатого колеса в корпус с одновременным соединением их зубьев, последующее присоединение крышки к корпусу, контроль бокового зазора. Способ-прототип обеспечивает достаточно высокую производительность процесса сборки. Однако способ сборки-прототип имеет недостаток - он не обеспечивает уменьшения бокового зазора, т. к. зубья собирают произвольно. В связи с этим шестеренные насосы имеют относительно большую утечку рабочей жидкости. Заявляемый способ сборки лишен указанного недостатка.

Сущность изобретения заключается в том, что в способе сборки зубчатых передач, например шестеренных насосов, включающем установку комплекта входного вала с шестерней и зубчатого колеса в корпус с одновременным соединением их зубьев, последующее присоединение крышки к корпусу, контроль бокового зазора, до установки комплекта входного вала с шестерней и зубчатого колеса в корпус наносят номера на зубьях шестерни и зубчатого колеса, а соединение зубьев шестерни и зубчатого колеса разделяют на предварительное и окончательное; причем при предварительном соединении выполняют контроль бокового зазора при всех возможных сочетаниях соединений зубьев шестерни и зубчатого колеса по их номерам, последовательно поворачивая шестерню и зубчатое колесо на один угловой шаг, фиксируя каждый раз фиксатором положение одного из элементов зубчатой передачи, например зубчатого колеса, до полного оборота их для каждого возможного сочетания соединений их зубьев; при окончательном соединении вводят в контакт ту пару зубьев шестерни и зубчатого колеса, для которой на основе контроля бокового зазора найдены наименьшие величины его математического ожидания и среднеквадратического отклонения, после чего присоединяют крышку к корпусу.

Сущность изобретения выражается в совокупности следующих признаков: на поверхности шестерни и зубчатого колеса возле зубьев наносят номера их зубьев; процесс соединения зубьев разделяют на предварительное и окончательное; при предварительном соединении зубьев контролируют боковой зазор между зубьями последовательно при всех возможных сочетаниях соединений зубьев шестерни и зубчатого колеса по их номерам, поворачивая их на один угловой шаг, фиксируя после этого один из элементов зубчатой передачи, например, зубчатое колесо, в течение полного оборота их - для каждого возможного сочетания соединений их зубьев; при окончательном соединении зубьев вводят в контакт ту пару зубьев шестерни и зубчатого колеса, для которой на основе контроля бокового зазора между зубьями найдены наименьшие величины его математического ожидания и среднеквадратического отклонения, после чего присоединяют крышку к корпусу.

Следовательно изменена структура способа сборки, так как введены новые действия и изменена последовательность выполнения других действий. Так, введены операции нанесения номеров зубьев на шестерни и зубчатом колесе; ввод в контакт поочередно всех возможных сочетаний зубьев и последовательный поворот шестерни и зубчатого колеса на один угловой шаг в течение их полного оборота с фиксацией фиксатором при каждом повороте; окончательное соединение зубьев при вполне определенных их номерах. Операция по контролю бокового зазора между зубьями выполняется совсем в других временных отрезках, а именно на этапе предварительного многократного соединения последовательно всех возможных сочетаний соединений зубьев шестерни и зубчатого колеса. Этих новых действий нет в способе-прототипе, при котором контроль бокового зазора производится лишь после полной сборки зубчатой передачи. Изменение структуры способа сборки приводит к достижению дополнительного технологического результата в виде, например, уменьшения утечки рабочей жидкости в насосах, либо повышения кинематической точности в других зубчатых передачах. При этом предлагаемый способ сборки обеспечивает повышение эксплуатационных свойств сборочной единицы с зубчатой передачей без увеличения точности и качества изготовления деталей, входящих в сборочную единицу.

Названные выше отличительные признаки влияют на достигаемый новый технический результат, то есть находятся в причинно-следственной связи с ним. Следовательно, признаки являются существенными.

Таким образом, заявляемый способ сборки позволяет решить задачу повышения эксплуатационных свойств зубчатых передач без изменения их конструкции и технологии изготовления отдельных деталей за счет перераспределения бокового зазора между зубьями передачи. Как известно, в шестеренных насосах уменьшение бокового зазора наиболее эффективно уменьшает возможные утечки масла. В способе-прототипе это достигнуть невозможно, так как зубья шестерни и колеса соединяют случайно. В заявляемом способе сборки выявляют все резервы, таящиеся в каждом экземпляре сборочной единицы. Предлагается целенаправленный путь отыскания такой пары зубьев, контактирование которых дает наименьший боковой зазор. Логический приведенный анализ доказывает, что с помощью заявленного способа сборки возможно достигнуть дополнительный технический результат увеличения, в частности, производительности шестеренных насосов.

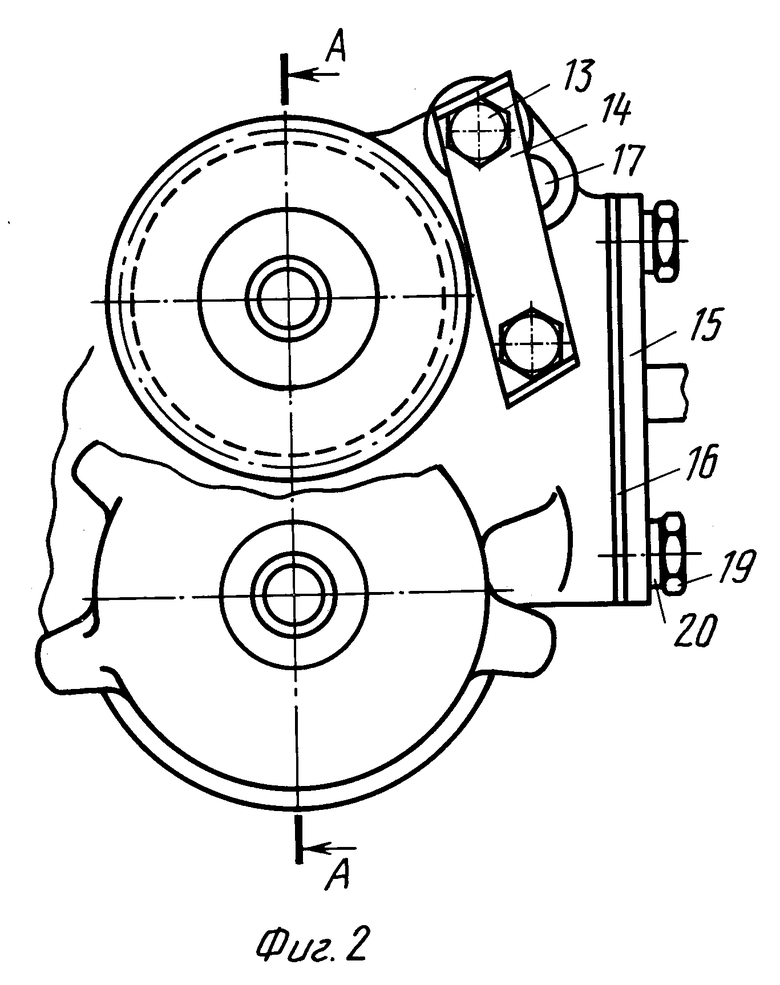

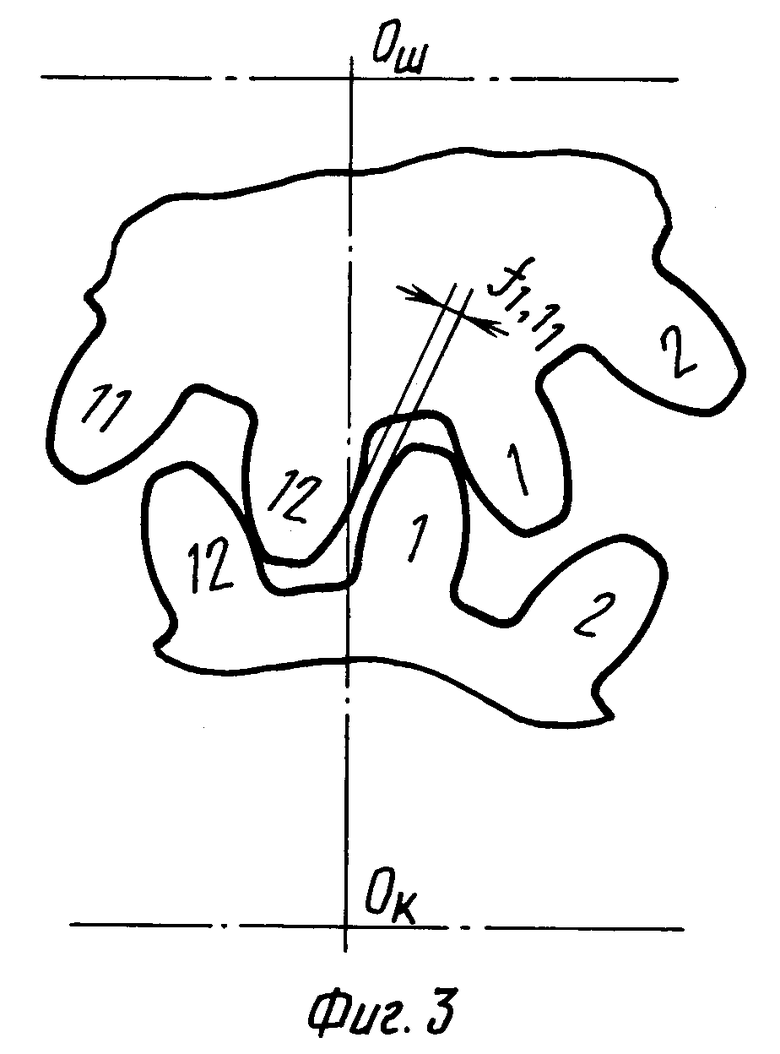

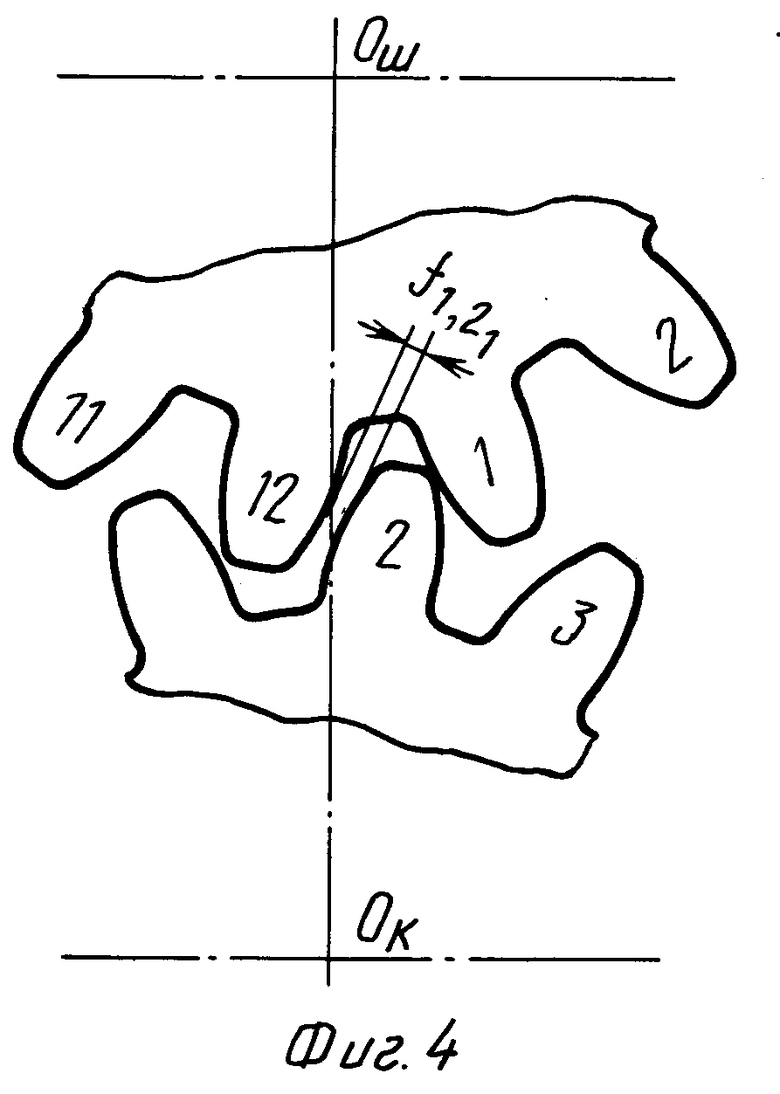

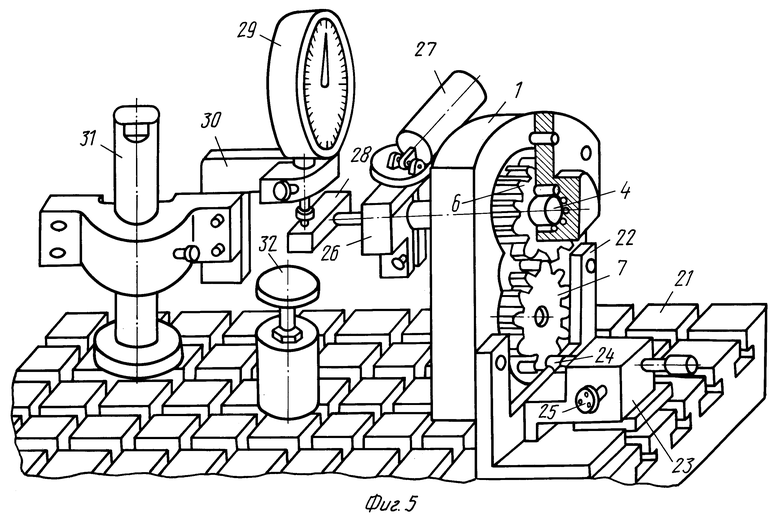

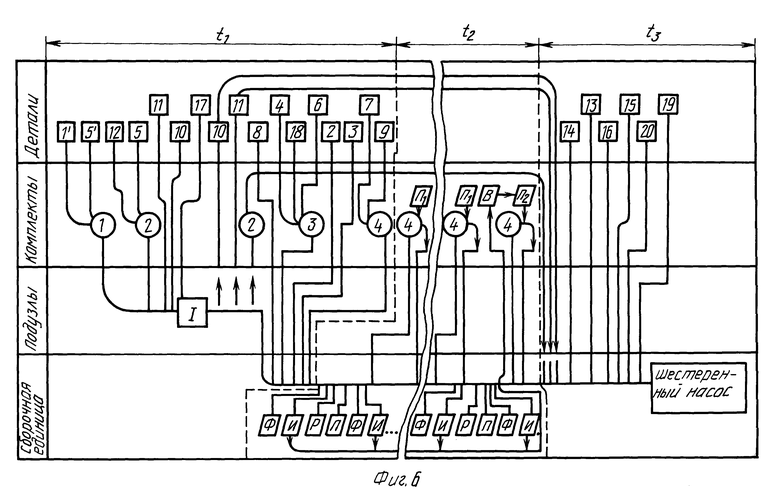

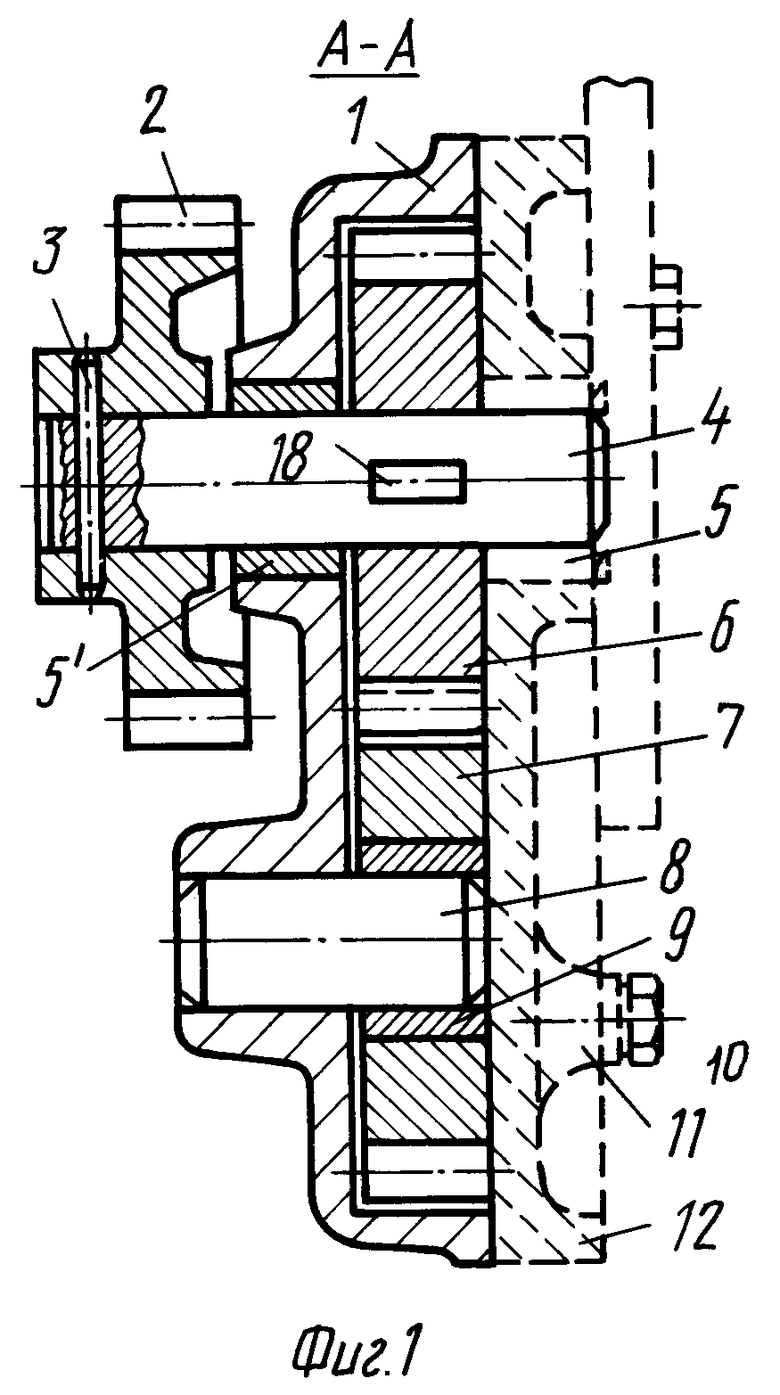

На фиг. 1 представлен пример конструкции зубчатой передачи в шестеренном насосе, разрез А-А; фиг. 2 - то же, вид сбоку; фиг. 3 - схема первого сочетания зубьев; фиг. 4 - схема второго сочетания зубьев; фиг. 5 - схема устройства для сборки насоса; фиг. 6 - схема сборки шестеренного насоса.

Шестеренный насос, подлежащий сборке, состоит из корпуса 1 с зубчатой передачей внутри, вращательное движение которой передается посредством внешней шестерни 2, установленной посредством штифта 3 на входном валу 4, имеющим возможность вращаться в соосных втулках 5 и 5'. На входном валу 4 установлена шестерня 6, имеющая возможность зацепляться с зубчатым колесом 7. Зубчатое колесо 7 имеет возможность вращаться на пальце 8, запрессованном в корпус 1. Контакт зубчатого колеса 7 с пальцем 8 происходит по поверхности втулки 9, запрессованной в зубчатое колесо 7. К корпусу 1 посредством винтов 10 и шайб 11 прикреплена крышка 12, в которой запрессована втулка 5. Втулка 5' запрессована в корпус 1. Посредством болтов 13 и стопорных пластин 14 насос может быть закреплен на основании машины (не показана). Труба 15 приемника с прокладкой 16 присоединена к корпусу посредством болтов 19 и шайб 20. Собранный насос может быть соориентирован на основании машины посредством штифтов 17. Шестерня 6 соединена с входом валом 4 посредством шпонки 18. Сборку насоса имеется возможность производить посредством устройства, выполненного, например, в виде стенда, имеющего плиту 21 с Т-образными пазами, угольник 22 с закрепленным на нем корпусом 1 полусобранного насоса, кронштейном 23 с фиксатором 24, его винтом 25, хомута 26, закрепляемого на входном валу 4 насоса, груза 27 противовеса, наконечника 28, измерителя 29, например, в виде индикатора, держателя 30, стойки 31 и упора 32.

Способ сборки зубчатых передач в динамике. Перед началом сборки при изготовлении шестерни 6 и зубчатого колеса 7 на их торцах в районе зубьев наносят номера зубьев сквозной нумерацией, как показано на фиг. 3 и 4. Шестеренный насос, собранный без крышки 12, показан на фиг. 1 линиями сплошного контура. Действия соединения деталей 1, 5', 12, 5, 11, 10, 17, 8, 4, 18, 6, 2, 3, 7, 9 в комплекты 1, 2, 3 и 4 на схеме сборки (фиг. 5) показаны квадратиками и соединительными линиями, выполняют за время t1 и они полностью повторяют действия в способе-прототипе. При этих действиях запрессовывают втулку 5' в корпус 1, а втулку 5 - в крышку 12. Присоединяют к корпусу 1 крышку 12 четырьмя винтами 10, поставив предварительно шайбы 11. Сверлят и развертывают в корпусе 1 два отверстия под штифты 17, устанавливают в них два штифта 17. Растачивают втулки 5' и 5. Устанавливают шпонку 18 и напрессовывают шестерню 6 на входном валу 4. Запрессовывают ось 8 в корпус 1. Устанавливают комплект 3 в корпус 1. Устанавливают внешнюю шестерню 2 на входной вал 4, сверлят и развертывают их совместно и фиксируют его штифтом 3. Устанавливают зубчатое колесо 7 в корпус 1. В таком состоянии шестеренный насос устанавливают в устройстве посредством штифтов 17 и болтов 13. Фиксируют положение зубчатой пары относительно друг друга вводом фиксатора 24 во впадины зубчатого колеса 7. Надевают хомут 26 на свободный конец входного вала 4. При этом место контактирования наконечника 28 измерителя 29 и хомута 26 подбирают на расстоянии от оси входного вала 4, равном радиусу делительной окружности шестерни 6. На этапе времени t2 выполняют все дополнительные операции, введенные в заявляемый способ сборки. Контакт зубьев шестерни 6 и зубчатого колеса 7 в собранном без крышки 12 и укрепленном на устройстве шестеренном насосе происходит, допустим, так, что зуб N 1 шестерни 6 касается зуба N1 зубчатого колеса 7 (фиг. 3). При этом положение зубьев фиксируют фиксатором 24. На фиг. 6 это действие обозначено параллелограммом с буквой Ф. Далее измеряют величину бокового зазора  Действие обозначено параллелограммом с буквой И. Изменение величины бокового зазора выполняют известными способами, например, определением "мертвого" хода в зацеплении. В этом случае вначале боковой зазор выбирается в одну сторону (первое положение, например, левое). Затем поворотом шестерни 6 с установленным на ней хомутом 26 во второе положение, например правое, выбирают зазор поворотом груза 27. Разница в показаниях индикатора (измерителя) 29 в мм при первом и втором положениях шестерни 6 составляет величину искомого бокового зазора

Действие обозначено параллелограммом с буквой И. Изменение величины бокового зазора выполняют известными способами, например, определением "мертвого" хода в зацеплении. В этом случае вначале боковой зазор выбирается в одну сторону (первое положение, например, левое). Затем поворотом шестерни 6 с установленным на ней хомутом 26 во второе положение, например правое, выбирают зазор поворотом груза 27. Разница в показаниях индикатора (измерителя) 29 в мм при первом и втором положениях шестерни 6 составляет величину искомого бокового зазора  Далее наконечник индикатора 29 отводят. Отводят и фиксатор 24, расфиксируя положение зубчатой пары. Действие обозначено параллелограммом с буквой Р. Производят поворот зубчатой пары 6 и 7 на один угловой шаг. Действие обозначено параллелограммом с буквой П. Фиксируют положение зубчатого колеса фиксатором 24. Действие обозначено параллелограммом с буквой Ф. Производят изменение величины бокового зазора

Далее наконечник индикатора 29 отводят. Отводят и фиксатор 24, расфиксируя положение зубчатой пары. Действие обозначено параллелограммом с буквой Р. Производят поворот зубчатой пары 6 и 7 на один угловой шаг. Действие обозначено параллелограммом с буквой П. Фиксируют положение зубчатого колеса фиксатором 24. Действие обозначено параллелограммом с буквой Ф. Производят изменение величины бокового зазора  способом, описанным выше. Действие обозначено вторым параллелограммом с буквой И. Так, все действия с индексами Ф, И, Р, П повторяют n раз для измерения боковых зазоров

способом, описанным выше. Действие обозначено вторым параллелограммом с буквой И. Так, все действия с индексами Ф, И, Р, П повторяют n раз для измерения боковых зазоров  где n - число зубьев шестерни 6 и зубчатого колеса 7. Иначе говоря, за описанный цикл сборки шестерни 6 и зубчатому колесу 7 сообщают один полный оборот вокруг их осей, т.е. последовательно перебирают условия контакта всех зубьев при начальном соединении зуба N1 шестерни 6 и зуба N1 зубчатого колеса 7. Далее выполняют второй этап - соединение зуба N1 шестерни 6 и зуба N2 зубчатого колеса 7. Схема этого соединения изображена на фиг. 4. Для осуществления указанного соединения комплект номер

где n - число зубьев шестерни 6 и зубчатого колеса 7. Иначе говоря, за описанный цикл сборки шестерни 6 и зубчатому колесу 7 сообщают один полный оборот вокруг их осей, т.е. последовательно перебирают условия контакта всех зубьев при начальном соединении зуба N1 шестерни 6 и зуба N1 зубчатого колеса 7. Далее выполняют второй этап - соединение зуба N1 шестерни 6 и зуба N2 зубчатого колеса 7. Схема этого соединения изображена на фиг. 4. Для осуществления указанного соединения комплект номер  (на фиг. 6 он обозначен кругом) из зубчатого колеса 7 и втулки 3 извлекают из полусобранного шестеренного насоса. Действие обозначено вертикальной стрелкой. Извлечение и установку комплекта

(на фиг. 6 он обозначен кругом) из зубчатого колеса 7 и втулки 3 извлекают из полусобранного шестеренного насоса. Действие обозначено вертикальной стрелкой. Извлечение и установку комплекта  выполняют известными способами, например, с помощью специальных захватов, в том числе, магнитных. После извлечения комплекта

выполняют известными способами, например, с помощью специальных захватов, в том числе, магнитных. После извлечения комплекта  его поворачивают вокруг собственной оси на один угловой шаг. Действие обозначено на фиг. 6 на поле "комплекты" параллелограммом с буквой П1. Затем комплект

его поворачивают вокруг собственной оси на один угловой шаг. Действие обозначено на фиг. 6 на поле "комплекты" параллелограммом с буквой П1. Затем комплект  зубчатого колеса 7 и втулки 9 устанавливают на место в корпус 1, надевая на палец 8. При контакте зубьев N1 шестерни 6 и N2 зубчатого колеса 7 (фиг. 4) фиксируют зубчатое колесо 7 (параллелограмм с буквой Ф), измеряют боковой зазор

зубчатого колеса 7 и втулки 9 устанавливают на место в корпус 1, надевая на палец 8. При контакте зубьев N1 шестерни 6 и N2 зубчатого колеса 7 (фиг. 4) фиксируют зубчатое колесо 7 (параллелограмм с буквой Ф), измеряют боковой зазор  (параллелограмм с буквой И), расфиксируют зубчатое колесо 7 (параллелограмм с буквой Р), поворачивают зубчатое зацепление на один угловой шаг (параллелограмм П), снова фиксируют зубчатое колесо 7 (параллелограмм Ф), снова измеряют боковой зазор, теперь уже величину его

(параллелограмм с буквой И), расфиксируют зубчатое колесо 7 (параллелограмм с буквой Р), поворачивают зубчатое зацепление на один угловой шаг (параллелограмм П), снова фиксируют зубчатое колесо 7 (параллелограмм Ф), снова измеряют боковой зазор, теперь уже величину его  Так последовательно измеряют величины боковых зазоров

Так последовательно измеряют величины боковых зазоров

В дальнейшем, в процессе сборки продолжают извлечение, поворот и установку комплекта

В дальнейшем, в процессе сборки продолжают извлечение, поворот и установку комплекта  в корпус на палец 8, всего n раз, для обеспечения последовательного соединений зубьев шестерни 6 и зубчатого колеса 7 соответственно N1, и N3, N1 и N4... N1 и Nn. Далее извлекают комплект

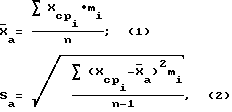

в корпус на палец 8, всего n раз, для обеспечения последовательного соединений зубьев шестерни 6 и зубчатого колеса 7 соответственно N1, и N3, N1 и N4... N1 и Nn. Далее извлекают комплект  в n+1 раз, но перед этим на основе измеренных величин бокового зазора при всех сочетаниях соединений зубьев шестерни 6 и зубчатого колеса 7 по их номерами вычисляют их математическое ожидание по формуле (I) и среднеквадратическое отклонение по формуле (2)

в n+1 раз, но перед этим на основе измеренных величин бокового зазора при всех сочетаниях соединений зубьев шестерни 6 и зубчатого колеса 7 по их номерами вычисляют их математическое ожидание по формуле (I) и среднеквадратическое отклонение по формуле (2)

где Xср - среднее значение интервала;

mi - частота попадания значений действительных величин бокового зазора в i - интервал,

n - количество зубьев шестерни 6 и зубчатого колеса 7.

Это действие обозначено на поле "комплекты" параллелограммом В. Затем поворачивают комплект  до такого сочетания зубьев шестерни 6 и зубчатого колеса 7, соединение которых обеспечивает наименьшие значения математического ожидания

до такого сочетания зубьев шестерни 6 и зубчатого колеса 7, соединение которых обеспечивает наименьшие значения математического ожидания  и среднеквадратического отклонения Sa Действие обозначено параллелограммом П2. Комплект

и среднеквадратического отклонения Sa Действие обозначено параллелограммом П2. Комплект  устанавливают в корпус 1 на палец 8. На этом заканчиваются все дополнительные действия на отрезке времени t2. Далее выполняют уже известные действия, содержащиеся в способе-прототипе - отрезок времени t3. При этом присоединяют к корпусу крышку (комплект

устанавливают в корпус 1 на палец 8. На этом заканчиваются все дополнительные действия на отрезке времени t2. Далее выполняют уже известные действия, содержащиеся в способе-прототипе - отрезок времени t3. При этом присоединяют к корпусу крышку (комплект  ) четырьмя винтами 10 с шайбами 11. Устанавливают стопорные пластины 14, прикрепляют их к корпусу 1 болтами 13. Устанавливают прокладку 16 и присоединяют трубу приемника 15 винтами 19 с шайбами 20. Таким образом, шестеренный насос полностью собран. Причем он обеспечивает наименьшие возможные для него утечки рабочей жидкости, чего невозможно было обеспечить любыми другими известными способами.

) четырьмя винтами 10 с шайбами 11. Устанавливают стопорные пластины 14, прикрепляют их к корпусу 1 болтами 13. Устанавливают прокладку 16 и присоединяют трубу приемника 15 винтами 19 с шайбами 20. Таким образом, шестеренный насос полностью собран. Причем он обеспечивает наименьшие возможные для него утечки рабочей жидкости, чего невозможно было обеспечить любыми другими известными способами.

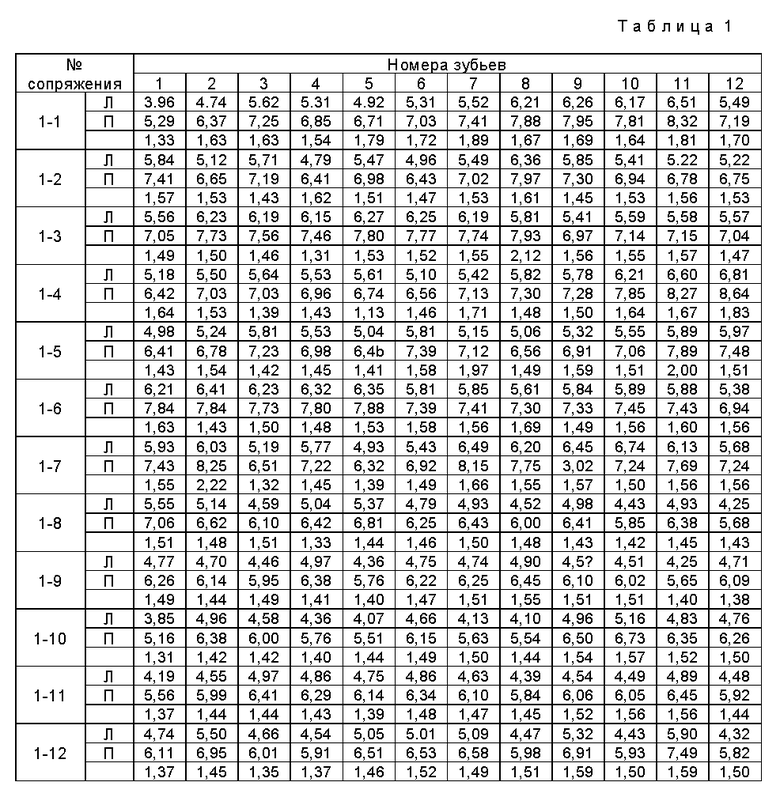

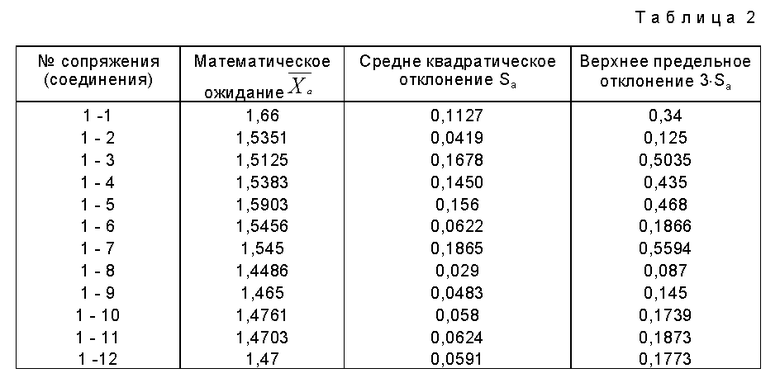

Пример конкретного выполнения. Требуется произвести сборку зубчатой передачи шестеренного насоса модели. Насос предназначен для подачи масла к трущимся поверхностям деталей под давлением 5 кгс/см2 (0,6 МПа) с производительностью 8 л/мин при частоте вращения 1450 1/мин. При изготовлении шестерни и зубчатого колеса на них выбивают цифры около зубьев, соответствующие их номерам. Число зубьев шестерни и зубчатого колеса равно 12. Допустимое значение бокового зазора равно 0,45 мм, допустимая утечка масла 4,49 л/мин. Полусобранный насос (без крышки) устанавливают в вертикальном положении в приспособлении, аналогичном показанному на фиг. 6. На входной вал насаживают измерительный рычаг посредством хомута и винтов. Фиксируют фиксатором неподвижное положение зубчатого колеса. Ножку индикатора подводят к измерительному рычагу. Измеряют величину бокового зазора путем определения "мертвого" хода. В таблицу 1 заносят показания индикатора в одном (левом - буква "л") и другом (правом - буква "п") положении измерительного рычага и их разность, представляющую величину бокового зазора. Последовательно вынимают фиксатор, поворачивают зубчатое колесо на один угловой шаг, вводят фиксатор и измеряют боковой зазор при всех положениях зубьев в течение полного оборота зубчатой передачи. Все необходимые действия повторяют для всех возможных вариантов соединений зубьев, т.е. 12 раз. Результаты вычислений математического ожидания  и среднеквадратического отклонения Sa заносят в таблицу 2. Туда же заносят и верхнее предельное отклонение, равное 3Sa. Анализ таблицы 2 показывает, что сопряжения зубьев N1 - N3, N1 - N5 и N1 - N7 недопустимы, т. к. приводят к браку. Наиболее эффективным соединением является вариант соединения зубьев N1 - N8, который обеспечивает наименьшую величину верхнего предельного отклонения бокового зазора в 0,087 мм, что меньше 0,45 мм более, чем в 5 раз. Хотя остальные варианты соединений, кроме названных выше, также обеспечивают допустимый боковой зазор. Но вариант N1 - N8 дает наименьшую утечку масла.

и среднеквадратического отклонения Sa заносят в таблицу 2. Туда же заносят и верхнее предельное отклонение, равное 3Sa. Анализ таблицы 2 показывает, что сопряжения зубьев N1 - N3, N1 - N5 и N1 - N7 недопустимы, т. к. приводят к браку. Наиболее эффективным соединением является вариант соединения зубьев N1 - N8, который обеспечивает наименьшую величину верхнего предельного отклонения бокового зазора в 0,087 мм, что меньше 0,45 мм более, чем в 5 раз. Хотя остальные варианты соединений, кроме названных выше, также обеспечивают допустимый боковой зазор. Но вариант N1 - N8 дает наименьшую утечку масла.

Заявляемый способ сборки может быть использован и для сборки зубчатых передач с передаточным отношением, отличным от единицы. В этом случае необходимо для каждого соединения зубьев увеличить число оборотов, в течение которого выполняют последовательное измерение бокового зазора через один угловой шаг. Например, для передачи с передаточным отношением 5/7 требуется 7 оборотов.

Экономическая эффективность заявляемого способа сборки зубчатых передач может быть определена, как разность экономии от повышения надежности машин, на которых установлена зубчатая передача, например, за счет уменьшения утечки масла, и дополнительных расходов на сборку в связи в введением дополнительных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ | 1996 |

|

RU2129668C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СБОРКИ ЗУБЧАТЫХ ПЕРЕДАЧ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295652C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЗАЗОРА МЕЖДУ ЗУБЬЯМИ КОЛЕС | 1999 |

|

RU2199687C2 |

| СПОСОБ РЕМОНТА КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102214C1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1999 |

|

RU2148454C1 |

| АВТОМОБИЛЬНЫЙ СТАРТЕР-ГЕНЕРАТОР | 1997 |

|

RU2150602C1 |

| СПОСОБ КОНТРОЛЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168150C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2157897C2 |

| ПЛАНЕТАРНЫЙ ТОРЦОВЫЙ МОТОР-РЕДУКТОР | 1998 |

|

RU2150623C1 |

Способ сборки зубчатых передач может быть использован в машиностроении при сборке шестеренных насосов и аналогичных сборочных единиц с зубчатыми передачами. При сборке соединяют те номера зубьев шестерни и зубчатого колеса для контактирования которых находят наименьшие значения математических ожиданий и среднеквадратического отклонения измеренных величин боковых зазоров для всех пар зубьев. Способ сборки обеспечивает улучшение эксплуатационных свойств зубчатой передачи и сборочной единицы без повышения точности изготовления их деталей. 6 ил., 2 табл.

Способ сборки зубчатых передач, например шестеренных насосов, включающий установку комплекта входного вала с шестерней и зубчатого колеса в корпус с одновременным соединением, последующее присоединение крышки к корпусу, контроль бокового зазора, отличающийся тем, что до установки комплекта входного вала с шестерней и зубчатого колеса в корпус наносят номера на зубьях шестерни и зубчатого колеса, а соединение зубьев шестерни и зубчатого колеса разделяют на предварительное и окончательное, причем при предварительном соединении выполняют контроль бокового зазора при всех возможных сочетаниях соединений зубьев шестерни и зубчатого колеса по их номерам, последовательно поворачивая шестерню и зубчатое колесо на один угловой шаг, каждый раз фиксируя фиксатором положение одного из элементов зубчатой передачи, например зубчатого колеса, до полного оборота их для каждого возможного сочетания соединений их зубьев; при окончательном соединении вводят в контакт ту пару зубьев шестерни и зубчатого колеса, для которой на основе контроля бокового зазора найдены наименьшие величины его математического ожидания и среднеквадратического отклонения, после чего присоединяют крышку к корпусу.

| Гусев А.А | |||

| Технология машиностроения | |||

| - М.: Машиностроение, 1986, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Способ обкатки шестеренных гидромашин | 1990 |

|

SU1712657A1 |

| SU 1184972 A1, 15.02.92 | |||

| Способ подземной разработки рудных месторождений подземным выщелачиванием | 1991 |

|

SU1834972A3 |

| Белецкий Д.С | |||

| Технология машиностроения | |||

| - М.: Машгиз, 1956, с.465. | |||

Авторы

Даты

1999-05-10—Публикация

1996-02-08—Подача