Изобретение относится к обработке металлов давлением, в частности к изготовлению профилей из листовых заготовок профилированием в валках, и может быть использовано в машиностроении, в первую очередь, в авиакосмической отрасли, при изготовлении тонкостенных гнутых профилей из широкой номенклатуры материалов.

Заявляемое изобретение направлено на решение народнохозяйственной задачи: расширение технологических возможностей при изготовлении профилей из листовых заготовок различных материалов.

Известно авт. св. СССР N 1114482, МПК6 B 21 D 5/06, опублик. 23.09.84, бюл. N 35, по которому гнутые профили из труднодеформируемых листовых материалов изготовляют в устройстве, содержащем установленные на станине формующие и тянущие клети с рабочими роликами, имеющими замкнутый калибр, и привод посредством шестеренной передачи, когда формующие клети выполнены неприводными и установлены в чередующемся порядке с тянущими, при этом шестерни привода промежуточной тянущей клети имеют на 1-2 зубьев больше, чем шестерни привода первой и последней тянущих клетей.

Недостатками данного аналога являются:

не обеспечивается возможность изготовления профилей широкой номенклатуры материалов;

не обеспечивается возможность гибки профилей с продольной кривизной;

затруднена подача заготовки из первой пары роликов во 2 и 4-ю волочильные пары.

Известно также устройство для изготовления гнутых листовых профилей, содержащее установленные на станине в чередующемся порядке неприводные формующие и приводные тянущие клети с профилированными роликами, размещенными на валах один над другим с образованием замкнутого калибра, в котором шестерни привода имеют неодинаковое число зубьев; имеется узел гибки - калибровки, размещенный за последней тянущей клетью, снабженный профилированными роликами, валы которых размещены с возможностью перемещения в дугообразных концентрично расположенных пазах, выполненных в корпусе, при этом нижний ролик выполнен приводным, а межосевые расстояния тянущих клетей неодинаковые, привод рабочих валов от двигателя осуществляют через внешнее зубчатое зацепление, в начальный метод работы все рабочие валы приводные, затем привод формующих клетей отключается (см., например, авт. св. СССР N 1207557, МПК6 B 21 D 5/06, опублик. 30.01.86, бюл. N 4).

Недостатками этого aнaлoгa можно считать:

усложнение конструкции за счет увеличенного количества клетей, двух рядов зубчатых передач, обеспечивающих отключение формующих клетей;

размещение вспомогательных валов привода с зубчатами передачами также усложняет конструкцию и увеличивает металлоемкость.

Наиболее близким по технической сущности к заявленному изобретению является выбранное в качестве прототипа авт. св. СССР N 1215792, МПК6 B 21 D 5/06, опублик. 07.03.86, бюл. N 9, по которому устройство для изготовления тонкостенных профилей стесненным изгибом из плоской заготовки, содержащее установленные на станине в технологической последовательности в чередующемся порядке приводные формующие и тянущие клети с роликовыми парами, имеющими замкнутый профилированный зазор, привод посредством шестеренной передачи с различным числом зубьев шестерен; шестерни формующих клетей не находятся в зацеплении, обеспечивая привод формующих роликов, расположенных на верхних и нижних валах в одном направлении с помощью паразитных шестерен, создающих единую кинематическую цепь, при этом все зубчатые передачи расположены в одной вертикальной плоскости.

У прототипа и заявленного изобретения имеются следующие сходные существенные признаки:

на станине в корпусе в технологической последовательности установлены в чередующемся порядке формующие клети, между которыми расположена тянущая клеть, включающие роликовые пары с профилированным замкнутым зазором между роликами;

привод осуществляется посредством зубчатых передач, расположенных в одной вертикальной плоскости и установленных на валах роликов;

шестерни привода верхнего и нижнего валов тянущей клети установлены с возможностью зацепления с шестернями привода формующих клетей через паразитные шестерни, образуя единую кинематическую сеть;

шестерни привода формующих и тянущей клетей выполнены с различным числом зубьев.

Недостатками прототипа являются:

для формообразования заготовки в первой формующей клети необходимо ее предварительно подгибать, иначе не обеспечить приведенную в описании степень деформации;

невозможно вести изготовление профилей с продольной кривизной;

сцепление верхних шестерен привода тянущих и формующих клетей существенно ограничивает диапазон профилей по глубине формования;

снижается интенсификация процесса при отсутствии осевого подпора и аксиального растяжения в зонах пластического формоизменения в формующих клетях.

Технический результат - расширение технологических возможностей за счет установки подающей клети и узла гибки - калибровки, сменной внешней зубчатой передачи и повышение качества профилей за счет создания осевого подпора и аксиального растяжения.

Устройство содержит подающую роликовую пару, формующие клети и размещенную между ними тянущую клеть, узел гибки-калибровки, установленные в технологической последовательности на станине, с роликовыми парами, имеющими профилированный замкнутый зазор; привод посредством зубчатых передач, установленных на валах роликов, расположенных в одной вертикальной плоскости. При этом шестерни привода верхних и нижних валов находятся в зацеплении между собой и посредством паразитных шестерен связаны единой кинематической цепью, число зубьев шестерен формующих и тянущих клетей не одинаковое.

Ролики формующих клетей вращаются в разные стороны, в начальной стадии процесса являются приводными, чтобы облегчить прохождение заготовки через все роликовые пары, затем отключаются с помощью специального устройства и становятся частично волочильными парами, что позволяет повысить степень деформации и профилировать в холодном состоянии труднодеформируемые материалы.

Для создания осевого подпора шестерни привода формующих клетей имеют увеличенное число зубьев по сравнению с приводом других клетей, причем равное для привода верхних и нижних валов, а поэтому их межосевое расстояние увеличено.

Тянущая клеть связана с электроприводом посредством дополнительного внешнего зубчатого зацепления, состоящего из комплекта сменных зубчатых колес, что позволяет при том же электроприводе создавать разные скорости профилирования и деформировать заготовки различной прочности и пластичности.

Вспомогательные валы, на которых закреплены паразитные шестерни, расположены между верхним и нижним рабочими валами, а паразитные шестерни находятся в зацеплении с шестернями привода только нижних или верхних валов.

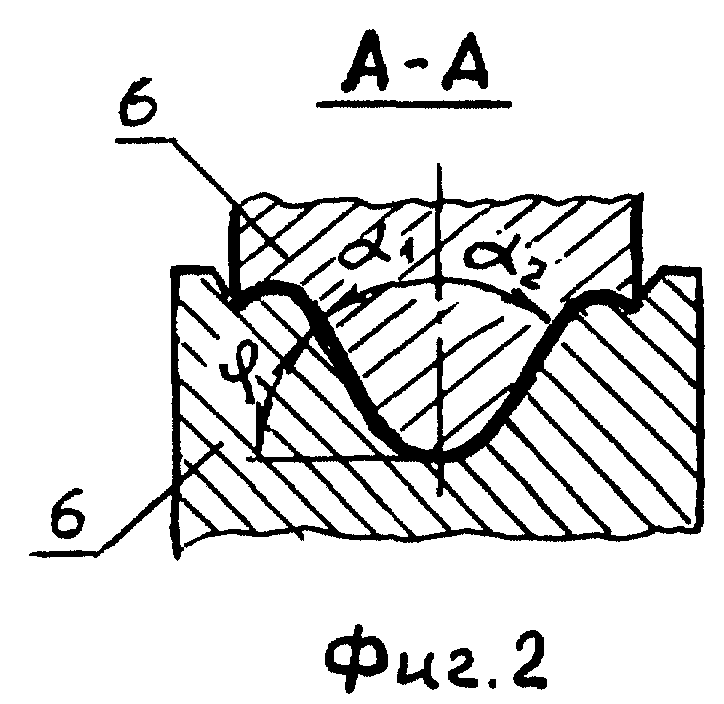

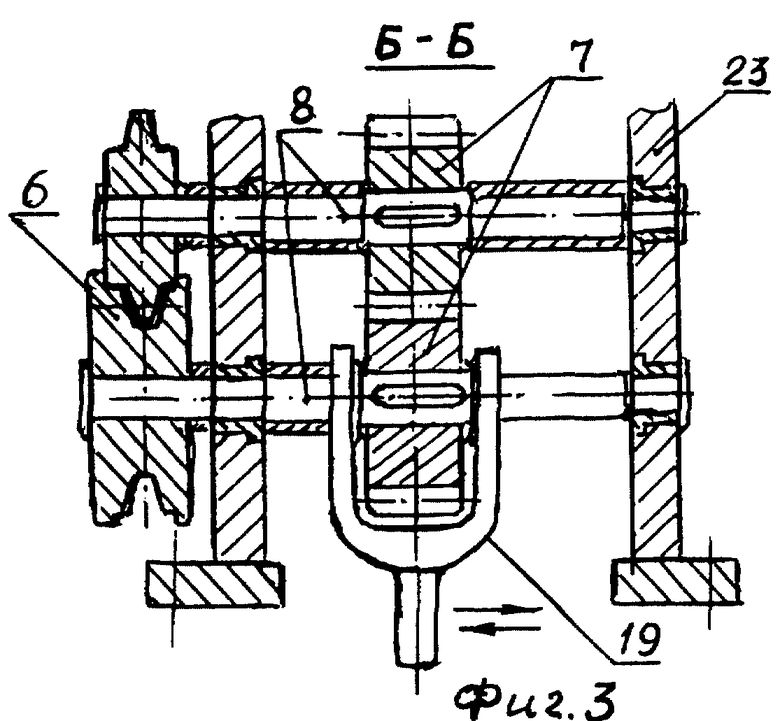

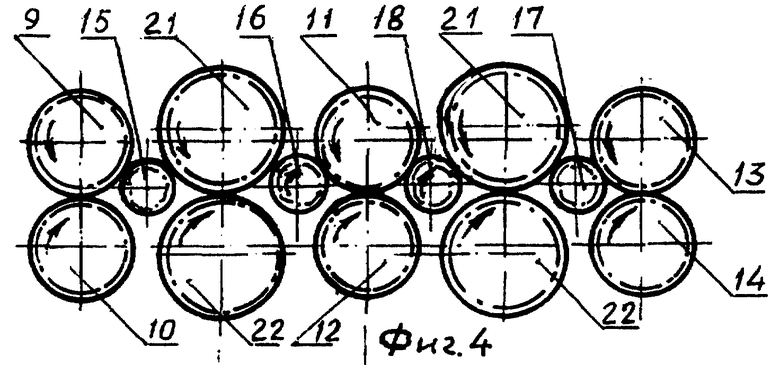

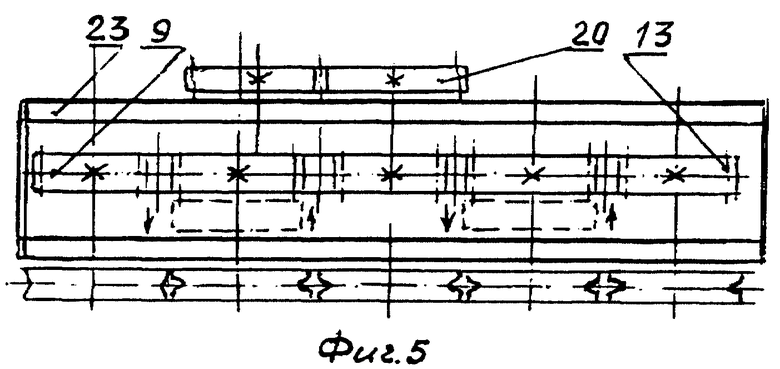

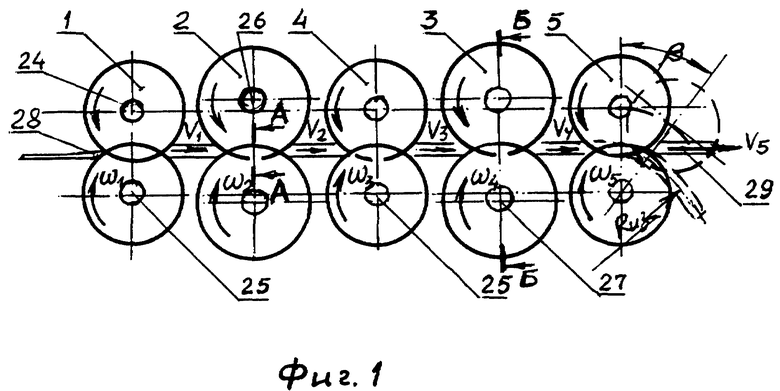

На фиг. 1 показана принципиальная схема устройства; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - кинематическая схема привода роликовых пар; на фиг. 5 - кинематическая схема привода, вид в плане.

Согласно первому пункту формулы изобретения заявляемое устройство для изготовления профилей содержит подающую клеть 1, формующие клети 2, 3, тянущую клеть 4, узел гибки-калибровки 5 (фиг. 1), включающие роликовые пары 6 с профилированным замкнутым зазором (фиг. 2, 3), привод посредством зубчатых передач 7 (фиг. 3), установленных на валах роликов 8, при этом шестерни привода верхних и нижних валов подающей 9, 10, тянущей 11, 12 клетей и узла гибки-калибровки 13, 14 находятся в зацеплении между собой (фиг. 4) и посредством паразитных шестерен 15, 16, 17, 18 связаны единой кинематической цепью. Ролики формующих клетей 2, 3 имеют возможность отключаться от привода посредством специального устройства 19 (фиг. 3). Тянущая клеть 4 связана с электроприводом посредством дополнительного внешнего зубчатого зацепления 20 (фиг. 3). Шестерни привода 21 и 22 верхних и нижних формующих клетей имеют одинаковое число зубьев, увеличенное по сравнению с шестернями привода других роликовых пар, и соответственно увеличенное межосевое расстояние.

Все элементы устройства установлены в едином корпусе 23 (фиг. 3), на станине в технологической последовательности.

Согласно второму пункту формулы изобретения в заявленном устройстве паразитные шестерни 15, 16, 17, 18 закреплены на вспомогательных валах, расположенных между верхними 24 и нижними 25 рабочими валами приводных роликовых пар, а также между валами 26, 27 формующих клетей и находятся в зацеплении, например, с шестернями привода верхних валов 9, 11, 13, 21 всех клетей устройства.

Согласно третьему пункту формулы изобретения в заявленном устройстве зубчатая пара внешнего зацепления 20 (фиг. 5) включает комплект сменных зубчатых колес с разным числом зубьев, одно из которых закреплено на выходном валу тянущей клети, а другое - на валу, связанном с электродвигателем при одном межосевом расстоянии.

В процессе работы подающая клеть 1 подает заготовку 28 со скоростью V1 в формующую клеть 2, на выходе из которой скорость V2 < V1 за счет увеличенного числа зубьев шестерен 21 и 22, благодаря чему создают осевой подпор и улучшают условия деформирования, тем самым повышают степень деформации заготовок. Роликовая пара 2 в начале профилирования приводная и подает заготовку в тянущую клеть 4, после чего с помощью устройства 19 одна из шестерен выводится из зацепления и ролик, в данном случае нижний, становится неприводным, а процесс близким к процессу волочения. Роликовая пара 4 тянущей клети не производит деформирования профилированной заготовки, благодаря силам трения между заготовкой и поверхностью замкнутого профилированного зазора роликов (фиг. 2), подает ее в формующую клеть 3 со скоростью V3. При этом V3 = V1 > V2 и создают осевой подпор в очаге деформации заготовки роликов 3, где заготовка в условиях стесненного изгиба приобретает форму профиля заданного поперечного сечения. Роликовая пара 5 производит калибровку профиля, а при необходимости его изгиб с радиусом Rиз в вертикальной плоскости. Угловые скорости вращения роликовых пар соответственно ω1, ω2, ω3, ω4, ω5. После прохождения полученного профиля 29 (фиг. 1) через роликовую пару 5 с помощью устройства 19 выводят из зацепления один из роликов формующей клети 3 и обеспечивают профилирование заготовки неограниченной длины в условиях, близких к процессу волочения, в формующих клетях 2 и 3 с созданием осевого подпора на входе и осевого растяжения на выходе из них.

Меняя комплект зубчатой передачи 20 внешнего зацепления (фиг. 5), обеспечивают профилирование заготовки 28 с различными скоростями V1, V2, V4, тем самым расширяя технологические возможности процесса, что необходимо для изготовления профилей из материалов с разными механико-технологическими свойствами.

Увеличение числа зубьев шестерен привода роликов формующих клетей по сравнению с другими роликовыми парами для создания осевого подпора и растяжения потребовало увеличения межосевого расстояния при расположении зубчатых передач в одной вертикальной плоскости, что способствует снижению металлоемкости устройства за счет компактности привода рабочих валов роликовых пар.

Установка паразитных шестерен привода 15, 16, 17, 18 на вспомогательных валах, расположенных между рабочими валами, и их зацепление только с верхними или нижними шестернями зубчатых валов обеспечивает вращение всех роликовых пар в направлении профилирования заготовки, уменьшает габариты устройства, приближает их к оптимальным параметрам, а значит снижает металлоемкость устройства.

Комплект сменных зубчатых пар внешнего зацепления 20 (фиг. 5) при одном межосевом расстоянии делает устройство универсальным, так как сохраняются неизменным электропривод и корпус устройства, что кроме расширения технологических возможностей снижает его металлоемкость.

Экспериментальная отработка отдельных существенных признаков производилась на установке ВПУ-120/7,5, где шестерни привода тянущей клети имеют неодинаковое число зубьев по сравнению с формующими и другое межосевое расстояние (изготовлена согласно авт. св. N 1114482). На базе проведенных расчетов, конструкторской проработки изготовлена экспериментальная гибочная установка ЭГУ-1, позволившая использовать внешнее зубчатое зацепление. Другие существенные признаки подтверждены методом расчетов. Это подтверждает, что заявляемое изобретение может быть использовано в народном хозяйстве, так как по сравнению с прототипом обладает рядом преимуществ, указанных выше. Заявляемое устройство для изготовления профилей представляет интерес для народного хозяйства так как позволит:

изготовлять в холодном состоянии гнутые профили из широкой номенклатуры материалов, в том числе из новых труднодеформируемых, так как расширен диапазон скоростей профилирования и обеспечены осевой подпор и аксиальное растяжение, позволяющие сделать схему деформирования приближенной к условиям всестороннего объемного сжатия в очаге наибольших пластических деформаций;

снизить металлоемкость конструкций по сравнению с прототипом и имеющимися установками ВПУ, ГПС, профилирующими заготовки в условиях стесненного изгиба, в пределах 20%;

повысить точностные возможности процесса и качество профилей за счет сочетания процессов прокатки и волочения, создания аксиального растяжения, позволяющего выровнить остаточные напряжения по сечению.

Заявляемое техническое решение не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1999 |

|

RU2148455C1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2002 |

|

RU2223834C1 |

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| Устройство для изготовления тонкостенных профилей | 1985 |

|

SU1319967A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2252095C1 |

| КЛЕТЕВОЙ МОДУЛЬ ВОЛОЧИЛЬНО-ПРОКАТНОЙ УСТАНОВКИ | 2004 |

|

RU2267374C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ГНУТЫХ ПРОФИЛЕЙ | 2000 |

|

RU2184634C2 |

| Устройство для изготовления гнутых листовых профилей | 1983 |

|

SU1207557A2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

Изобретение относится к области обработки металлов давлением, может использоваться в машиностроении при изготовлении тонкостенных гнутых профилей с целью расширения технологических возможностей и снижения металлоемкости конструкции. Устройство содержит установленные на станине в технологической последовательности подающую роликовую пару, формующие клети, между которыми размещена тянущая клеть, и узел гибки калибровки, включающие роликовые пары с профилированным замкнутым зазором и их привод посредством зубчатых передач, установленных на валах роликов, находящихся в зацеплении между собой и связанных единой кинематической цепью паразитными шестернями. Ролики формующих клетей в начальной стадии выполнены приводными, затем отключаются и профилирование ведется в условиях волочения, тянущая клеть связана с электроприводом посредством дополнительного внешнего зубчатого зацепления. Шестерни привода формующих клетей имеют увеличенное число зубьев по сравнению с шестернями привода других роликовых пар, а паразитные шестерни закреплены на вспомогательных валах, расположенных между верхними и нижними рабочими валами, и находятся в зацеплении с шестернями привода только нижних или верхних валов. Внешнее зубчатое зацепление включает комплект сменных зубчатых колес с разным числом зубьев при одном межосевом расстоянии. Техническим результатом устройства является расширение технологических возможностей, снижение металлоемкости конструкции, повышение качества профилей. 2 з.п. ф-лы, 5 ил.

| Способ изготовления тонкостенных профилей и устройство для его осуществления | 1984 |

|

SU1215792A2 |

| SU 1334461 A1, 27.12.1985 | |||

| УСТРОЙСТВО к ПРЕССУ для ГИБКИ ИЗДЕЛИЙ ИЗ ПРОФИЛЬНЫХ ЗАГОТОВОК | 0 |

|

SU405625A1 |

| Спуск для корнеплодов | 1986 |

|

SU1498670A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 2006 |

|

RU2308439C1 |

Авторы

Даты

2000-05-10—Публикация

1999-02-16—Подача