Изобретение относится к химической технологии, а именно к производству 1,1,2,2-тетрафторэтана (хладон-134, HFC-134), перспективного гидрофторуглерода, заменяющего (в смесевой композиции СМ-1) озоноразрушающий холодильный агент - дифтордихлорметан (хладон-12) с использованием существующего холодильного оборудования без его реконструкции и замены масла.

Известен способ синтеза 1,1,2,2-тетрафторэтана, который включает фторирование 1,1,2,2-тетрабромэтана фторидом ртути (II)

CBr2HCBr2H + 4HgF2 __→ CF2HCF2H + 2Br2 + 4HgF

(см. Промышленные фторорганические продукты. Справочник, 2-е издание, "Химия", Санкт-Петербург, 1996 г, стр. 73).

Этот способ синтеза 1,1,2,2-тетрафторэтана не может быть использован в промышленном масштабе из-за образования чрезвычайно больших количеств побочных продуктов.

Наиболее близким способом к предложенному по совокупности существенных признаков является способ получения 1,1,2,2-тетрафторэтана и 1,1,2-трифторэтана каталитическим гидрированием тетрафторэтилена при повышенной температуре (до 150oC) над восстановленной окисью никеля (авторское свидетельство СССР N 110936, опубл. 14.11.57). Общий выход 1,1,2,2-тетрафторэтана и 1,1,2-трифторэтана составляет 75%, при этом выход 1,1,2,2-тетрафторэтана находится на уровне 62%, а 1,1,2-трифторэтана - 13%.

1,1,2-трифторэтан в настоящее время не находит промышленного применения, что осложняет реализацию известного способа в промышленном масштабе. Требуется разработка методов утилизации указанного продукта или его обезвреживания. Образование 1,1,2-трифторэтана в процессе производства 1,1,2,2-тетрафторэтана приводит к адекватному увеличению расходного коэффициента сырья, снижению выхода целевого продукта, ухудшению экологической безопасности процесса.

Предложен способ получения 1,1,2,2-тетрафторэтана каталитическим фторированием тетрафторэтилена при повышенной температуре, катализатором является металлический палладий в количестве 2 мас.%, нанесенный на α- окись алюминия (АПК-2). Гидрирование проводится при нагрузке по тетрафторэтилену 0,11-1,45 л/ч на 1 г катализатора, температуре 100±10oC при соотношении высоты контактной массы к ее диаметру 0,9-18,6. Процесс проводится в изотермических условиях, т.е. тепло, выделяемое в результате реакции гидрирования, отводится через стенку реактора и утилизируется, например, для генерации насыщенного водяного пара. Возможна утилизация тепла и другими способами: для нагрева воздуха или испарения хладоагентов.

Поддержание температуры 100±10oC в зоне реакции возможно и в адиабатических условиях - за счет изменения массы подводимых реагентов или рецикла продуктов реакции.

Предложенный способ, основанный на замене катализатора из восстановленной окиси никеля на алюмопалладиевый катализатор, позволил повысить селективность процесса - увеличить выход 1,1,2,2-тетрафторэтана, подавить образование 1,1,2-трифторэтана и адекватно повысить экологическую безопасность процесса.

Изобретение иллюстрируется следующими примерами.

Пример 1. В стеклянную колонку диаметром 15 мм, снабженную рубашкой для подачи водяного пара, загружали гранулированный катализатор АПК-2 в количестве 46 г (соотношение высоты контактной массы к ее диаметру 18,6). После подачи в рубашку колонки водяного пара в колонку подавали тетрафторэтилен со скоростью 5 л/ч. (Удельная нагрузка по тетрафторэтилену 0,11 л/ч на 1 г катализатора и около 6 л/ч водорода). Продукты гидрирования тетрафторэтилена анализировали хроматографическим методом. По результатам анализа найдено, об.%:

Тетрафторэтилен - 0,07

Октафторциклобутан - 0,06

Трифторэтилен - 0,01

1,1,2,2 -Тетрафторэтан - 0,16

1,1,2-Трифторэтан - 1,13

1,1,2,2-Тетрафторэтан - 74,58

Водород - 23,99

По результатам анализа рассчитаны конверсия тетрафторэтилена - 99,9%, выход 1,1,2,2-тетрафторэтана - 98,2%, выход 1,1,2-трифторэтана - 1,49%.

Процесс гидрирования тетрафторэтилена сопровождается выделением тепла. Изотермия процесса 100±10oC обеспечивалась постоянной подачей водяного пара в рубашку колонки.

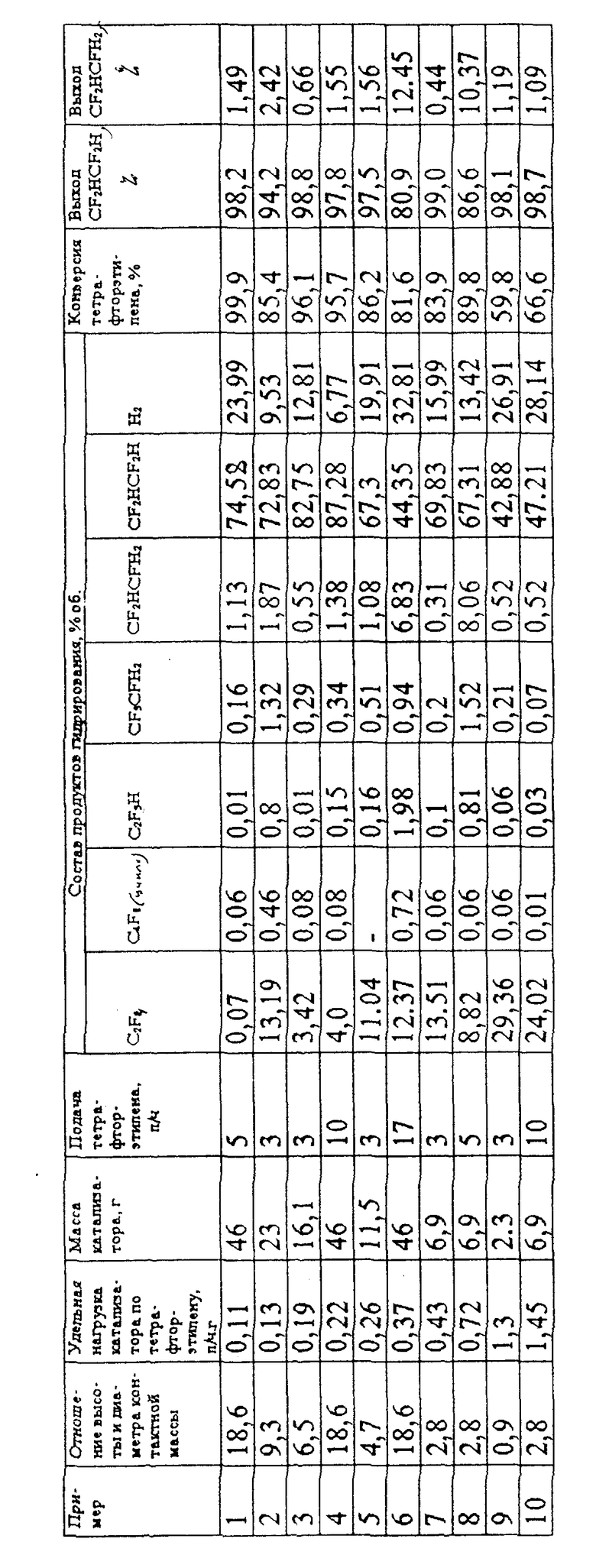

Примеры 2-10. В колонку, описанную в примере 1, загружали различное количество катализатора АПК-2 (от 2,3 до 46 г), что соответствовало соотношению высоты контактной массы к ее диаметру от 0,9 до 18,6. Процесс гидрирования тетрафторэтилена вели аналогично примеру 1. Скорость подачи тетрафторэтилена меняли в диапазоне от 3 до 17 л/ч, что соответствовало удельной нагрузке контактной массы по тетрафторэтилену от 0,13 до 1,45 л/ч на 1 г катализатора.

Скорость подачи водорода поддерживали близкой к стехиометрическим количествам к тетрафторэтилену. Анализ продуктов гидрирования, расчеты конверсии и выходов вели аналогично примеру 1. Результаты приведены в таблице.

Предложенный способ получения 1,1,2,2-тетрафторэтана с использованием катализатора АПК-2, как это видно из примеров, характеризуется высокой конверсией по тетрафторэтилену 59,8-99,9% и высокой селективностью процесса по 1,1,2,2-тетрафторэтану (выход 1,1,2,2-тетрафторэтана на конвертированный тетрафторэтилен) - 80,9-99,9%.

В качестве параллельных процессов имеют место гидрирование тетрафторэтилена до трифторэтилена с последующим получением 1,1,2-трифторэтана (селективность от 0,44 до 12,45%), изомеризация 1,1,2,2-тетрафторэтана до 1,1,1,2-тетрафторэтана и циклодимеризация тетрафторэтилена до октафторциклобутана.

Тепло реакции, выделяющееся в процессе гидрирования тетрафторэтилена желательно использовать для генерации насыщенного водяного пара при атмосферном давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2,2-ТЕТРАФТОРЭТАНА | 1995 |

|

RU2098400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРЦИКЛОБУТАНА | 1995 |

|

RU2076858C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1997 |

|

RU2136652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1991 |

|

RU2097369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1991 |

|

RU2097370C1 |

| СПОСОБ УДАЛЕНИЯ ТЕТРАФТОРЭТИЛЕНА ИЗ ГАЗОВОЙ СМЕСИ | 1994 |

|

RU2086295C1 |

| БИНАРНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2121488C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРЦИКЛОБУТАНА И ГЕКСАФТОРПРОПИЛЕНА | 2001 |

|

RU2186052C1 |

| СПОСОБ ОЧИСТКИ ХЛОРОФОРМА | 1995 |

|

RU2096400C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА (ХЛАДОНА-134А) | 1997 |

|

RU2132839C1 |

Изобретение относится к способу получения 1,1,2,2-тетрафторэтана, заключающемуся в каталитическом гидрировании тетрафторэтилена при повышенной температуре с использованием в качестве катализатора алюмопалладиевого катализатора. Металлический палладий наносят на α-оксид алюминия в количестве 2 мас. %. Оптимально гидрирование проводят при температуре 100± 10oC при соотношении высоты контактной массы к диаметру 0,9 - 18,6 в изотермических условиях при нагрузке по тетрафторэтилену 0,11 - 1,45 л/ч на 1 г катализатора. Способ позволяет повысить конверсию по тетрафторэтилену до 99,9% и выход целевого продукта до 99,9%. 4 з.п.ф-лы, 1 табл.

| Способ получения 1, 1, 2-трифторэтана и 1, 1, 2, 2-тетрафторэтана | 1957 |

|

SU110936A1 |

| US 5364991 A, 15.11.94 | |||

| Устройство для непрерывного плав-лЕНия CAXAPA | 1978 |

|

SU810192A1 |

Авторы

Даты

1999-05-27—Публикация

1998-04-10—Подача