Изобретение относится к области машиностроения и может быть использовано в антиблокировочных системах транспортных средств, а также при проектировании и расчетах тормозных механизмов.

Известно устройство для измерения тормозного момента, фактически реализуемого колесами задней оси грузового автомобиля, которое содержит элемент механического восприятия тормозного момента (усилия), состоящее из балки заднего моста и элемента регистрации возникающего тормозного момента с использованием тензодатчиков (Борисов Л.Л. Исследование возможностей динамического регулирования тормозных сил автомобилей и седельных автопоездов. Дисс. канд. Минск: 1974, стр. 203).

При торможении автомобиля, усилия, возникающие в пятне контакта задних колес с землей, воздействуют на балку моста, которая подвергается деформации. На балке моста установлен элемент регистрации деформации, исполненный в виде тензодатчиков. Участок балки заднего моста, подвергаясь деформации, передает воздействие на тензодатчики, которые преобразуют деформацию участка балки в электрический сигнал, пропорциональный тормозному моменту. Таким образом, балку заднего моста грузового автомобиля используют в качестве элемента восприятия тормозного усилия.

Недостатком устройства является слабая помехозащитность получаемых сигналов из-за того, что на балку, кроме тормозного момента, воздействуют большое число других нагрузок, балка имеет достаточно большую жесткость, разную в разных направлениях. Невысокая чувствительность используемых тензодатчиков приводит к огрублению результатов. Это в совокупности накладывается на большую жесткость балки. Другим недостатком этого устройства является то, что устройство невозможно использовать для измерения тормозного момента на каждом отдельном колесе автомобиля, а сигналы от тензодатчиков слабо пригодны при формировании из них сигналов управления торможением колес для использования в антиблокировочных системах транспортных средств.

Наиболее близким к изобретению является устройство, содержащее элемент механического восприятия тормозного момента, выполненный в виде реактивной штанги, один конец которой шарнирно прикреплен к корпусу машины, а другой - шарнирно к его неподрессоренной массе. Элемент регистрации тормозного момента выполнен в виде датчика электрических сигналов и установлен на реактивной штанге (патент US 4822113, кл. B 60 T 8/58, 18.04.89.)

При торможении транспортного средства возникающий тормозной момент передается реактивной штанге, вследствие чего происходит ее деформация. Датчик электрического сигнала воспринимает эту деформацию и формирует выходной сигнал, отождествляемый с тормозным моментом.

Недостатком устройства является то, что реактивная штанга одинаково воспринимает усилия, возникающие от взаимных колебаний подрессоренных и неподрессоренных частей транспортного средства, что существенно искажает информацию о действительном тормозном моменте. В силу этого полученный сигнал тормозного момента не может быть использован для формирования сигнала управления автоматических антиблокировочных систем торможением колеса, а также не может служить расчетным тормозным моментом при проектировании и расчетах тормозных механизмов. Другим недостатком этого устройства является невозможность измерения тормозного момента на каждом отдельном колесе в силу сложности его конструктивной реализации в транспортном средстве. Техническим результатом, на достижение которого направлено изобретение, является получение сигнала, соответствующего фактически реализуемому колесом тормозному моменту, пригодному для формирования сигнала управления торможением транспортных средств и позволяющего получить реальные расчетные нагрузки с целью их использования при проектировании и расчетах тормозных механизмов.

Указанный технический результат достигается тем, что в известном устройстве для измерения тормозного момента, содержащем элемент механического восприятия тормозного момента или усилия, элемент электрического преобразования сигнала и электроизмерительное устройство, согласно изобретению элемент механического восприятия тормозного момента выполнен в виде упругого элемента, взаимодействующего с тормозным устройством, причем упругий элемент закреплен на тормозном суппорте.

Кроме того, упругий элемент может быть выполнен в виде направляющей детали тормозного устройства.

Установка элементов механического восприятия и регистрации тормозного момента непосредственно на тормозном суппорте, а не на подрессоренной массе транспортного средства, исключает влияние усилий, возникающих от взаимных колебаний подрессоренной и неподрессоренной масс. Таким образом, полученный электрический сигнал адекватно отражает реальный тормозной момент или усилие и может быть использован для формирования сигнала управления торможением транспортного средства. Кроме того, применение устройства позволит измерять тормозной момент на каждом отдельном колесе транспортного средства, а выполнение датчика упругим позволит использовать при измерениях более грубые измерительные элементы и при этом получать сигнал значительной величины, который впоследствии можно использовать для автоматических систем управления тормозными устройствами.

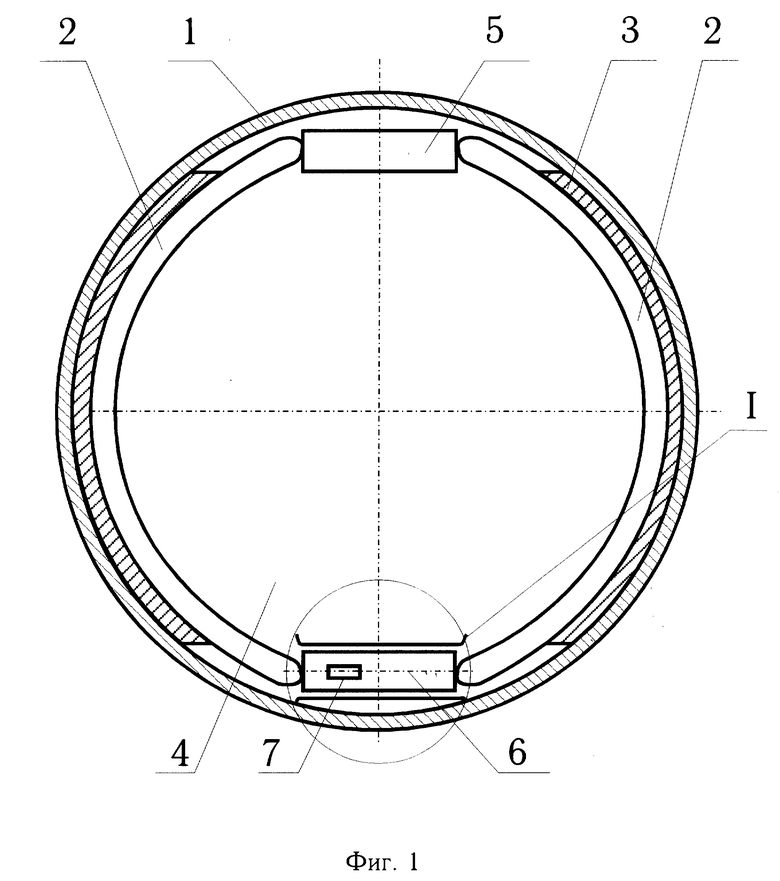

Сущность изобретения поясняется чертежами. На фиг. 1 изображена общая схема барабанного тормоза.

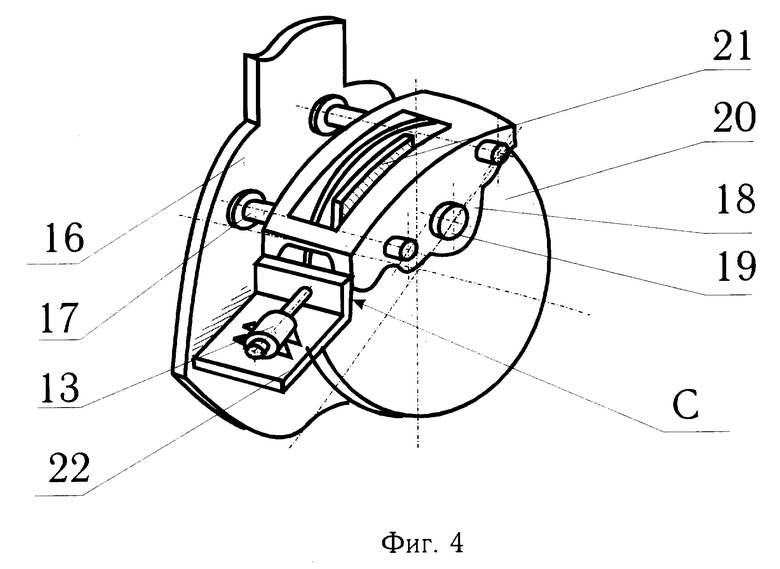

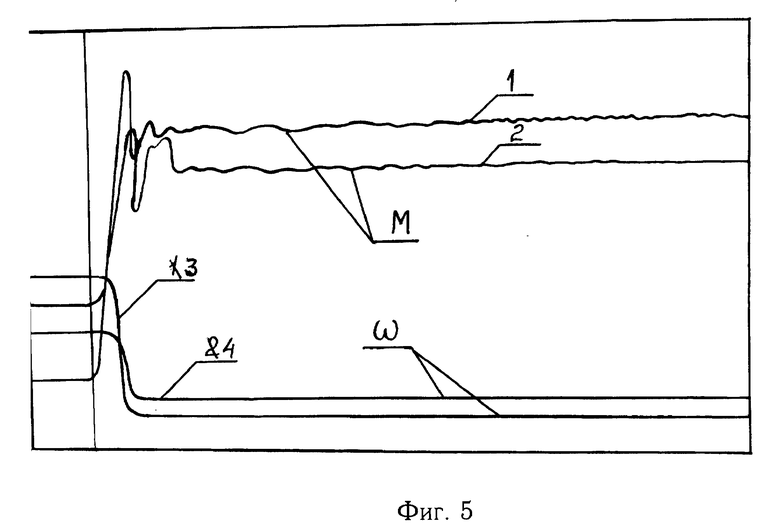

На фиг. 2 - участок 1 на фиг. 1 - отдельно представленное опорное устройство, укрепленное на тормозном щите барабанного тормоза. На фиг. 3 разрез А-А на фиг. 2 - разрез по опорной пластине и упругому элементу. На фиг. 4 схематично показано расположение элементов устройства измерения тормозного момента для дискового тормоза. На фиг. 5 представлены осциллограммы изменения тормозных моментов переднего дискового тормоза (кривая 1), заднего колодочного тормоза (кривая 2), а также кривые изменения угловых скоростей переднего (кривая 3) и заднего (кривая 4) колес, полученные при натурных испытаниях автомобиля ВАЗ-2108 с использованием настоящего изобретения.

Устройство для измерения тормозного момента состоит из тормозного барабана 1 (для случая барабанного тормоза), тормозных колодок 2 с фрикционными накладками 3. На тормозном щите 4 укреплены гидро-(пневмо-) цилиндр 5 и опорная пластина 6 с укрепленным на ней датчиком перемещения 7. Опорная пластина 6 выполнена в виде направляющей 8 опорной пластины с размещенными внутри нее опорными сухарями 9. С помощью кронштейна 10 и крепежных деталей 11 к тормозному щиту 4 прикреплен упругий элемент 12, выполненный в виде пластины. В направляющей 8 выполнено отверстие В, сквозь которое пропущен упругий элемент 12. К корпусу направляющей 8 прикреплен известным способом датчик перемещений 13, имеющий чувствительный элемент 14 и механизм регулирования 15. Устройство измерения тормозного момента с дисковым тормозом содержит тормозной суппорт 16, на котором установлены направляющие шпильки 17, несущие подвижный башмак 18 с гидроцилиндром 19. Колесо (не показано) жестко связано с тормозным диском 20 и взаимодействует с тормозными накладками 21, приводимыми в действие гидроцилиндром 19. На тормозном суппорте 16 укреплен кронштейн 22 с упругой пластиной С. На кронштейне 22 установлен датчик перемещения 13. Упругая пластина С кронштейна 22 взаимодействует с подвижным башмаком 18.

Устройство работает следующим образом. При включении тормоза гидро-(пневмо-) цилиндр 5 или 19 приводит в действие тормозные колодки 2 или накладки 21, при этом они вступают во взаимодействие с тормозным устройством. Для дискового тормоза тормозным устройством является тормозной диск 20, а для барабанного тормоза - тормозной барабан 1. Тормозное устройство связано с колесами автомобиля (не показаны) и при взаимодействии с тормозными элементами (накладками 21 или колодками 2) заставляет повернуться тормозной суппорт. Тормозным суппортом в данном случае является тормозной суппорт 16 для дискового тормоза или тормозной щит 4 для барабанного тормоза. Усилие от тормозного устройства на тормозной суппорт передается через опорные элементы. Для дискового тормоза это направляющие шпильки 17, для барабанного тормоза - опорная пластина 6. В случае торможения дисковым тормозом подвижный башмак пытается переместиться и изогнуть направляющие шпильки 17. На тормозном суппорте 16 установлен датчик перемещений, который фиксирует деформации шпилек и преобразует их в электрический сигнал, который впоследствии расшифровывается известными методами. Кронштейн для крепления датчика 22 снабжен упругой пластиной С, которая предохраняет чувствительный элемент 14 датчика 13 от трения с подвижным башмаком 18. В барабанном тормозе схема измерения деформаций похожа. Тормозные колодки 2, взаимодействуя с опорными сухарями 9, деформируют упругую пластину 12. Эту деформацию измеряет датчик перемещения 13, который выдает электрический сигнал, впоследствии обрабатываемый известными методами. Датчик 13 может быть снабжен регулировочным устройством 15.

В случае дискового тормоза в качестве упругого элемента выступают направляющие шпильки 17, укрепленные на тормозном суппорте консолью. При выполнении тормозного суппорта иной схемы шпильки могут быть размещены в виде балочек с опорой на другой части суппорта, размещенной с противоположной стороны тормозного диска 20.

В качестве электрического датчика перемещений можно использовать также тензодатчики сопротивления или полупроводниковые тензодатчики с креплением их непосредственно на упругий элемент, например на направляющие шпильки или на упругую пластину.

При использовании схемы барабанного тормоза в качестве упругого элемента использована упругая пластина, причем она также может быть закреплена консольно или с дополнительной опорой на направляющую (фиг. 3).

На фиг. 5 в качестве примера представлены осциллограммы изменения тормозных моментов на дисковом (кривая 1) и колодочном (кривая 2) тормозных механизмах автомобиля ВАЗ-2108. При этом характер изменения и абсолютная величина тормозного момента зависят от коэффициента сцепления колес с опорной поверхностью и нормальных реакций на колесах. Кривые 3 и 4 на осциллограммах относятся к угловым скоростям вращения соответственно передних и задних колес в процессе торможения. Приведенные осциллограммы, полученные с использованием настоящего устройства дают хорошее совпадение с теоретически ожидаемым поведением тормозной системы автомобиля в реальных условиях и адекватно отражают измеренный тормозной момент.

Эффект от использования изобретения достигается за счет упрощенного получения достоверного сигнала о величине усилия тормозного момента, при этом полученный сигнал используют для систем управления антиблокировочными системами, а также в исследовательских целях во время полевых испытаний тормозных систем автомобилей.

Практическая возможность реализации устройства доказана использованием изготовленных опытных образцов для измерения тормозных моментов в механизмах тормозов автомобиля ВАЗ-2108 (фиг. 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ АНТИБЛОКИРОВОЧНОЙ СИСТЕМОЙ ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2103191C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМОВ ДВИЖЕНИЯ МОБИЛЬНЫХ МАШИН | 1997 |

|

RU2125517C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА | 2002 |

|

RU2281868C2 |

| СИСТЕМА АКТИВНОЙ ВИБРОЗАЩИТЫ И СТАБИЛИЗАЦИИ | 2008 |

|

RU2406620C2 |

| Модулятор давления | 1983 |

|

SU1180284A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОРМОЖЕНИЕМ АВТОПОЕЗДА | 2005 |

|

RU2299140C1 |

| Система управления сцеплением и стояночным тормозом | 1983 |

|

SU1133131A1 |

| Автомат-стабилизатор | 1982 |

|

SU1049271A1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ СИЛОВЫХ УСТАНОВОК ТРАНСПОРТНЫХ СРЕДСТВ | 2006 |

|

RU2330257C1 |

| Устройство управления выравниванием остова транспортного средства | 1982 |

|

SU1098835A1 |

Изобретение относится к области машиностроения и может быть использовано в антиблокировочных системах транспортных средств, а также при проектировании и расчетах тормозных механизмов. Устройство содержит элемент механического восприятия тормозного момента или усилия, элемент электрического преобразования сигнала и электроизмерительное устройство. Элемент механического восприятия тормозного момента выполнен в виде упругого элемента, взаимодействующего с тормозным устройством. Упругий элемент закреплен на тормозном суппорте. Кроме того, упругий элемент выполнен в виде направляющей детали тормозного устройства. Технический результат заключается в получении достоверной информации о тормозном моменте, а также возможности измерения тормозного момента на каждом колесе. 1 з.п.ф-лы, 5 ил.

| US 4822113 А, 18.04.89 | |||

| RU 2003530 С1, 30.11.93. |

Авторы

Даты

1999-06-10—Публикация

1997-06-13—Подача