11

Изобретение относится к автомобилестроению, в частности к антиблокировочным гидравлическим тормозным системам транспортных средств.

Цель изобретения - повышение эффективности модулятора путем расширения рабочего диапазона частот циклической смены фаз регулирования при одновременном обеспечении безынерционного управления интенсивностью изменения величины давления в тормозном контуре электронной частью антиблокировочной системы.

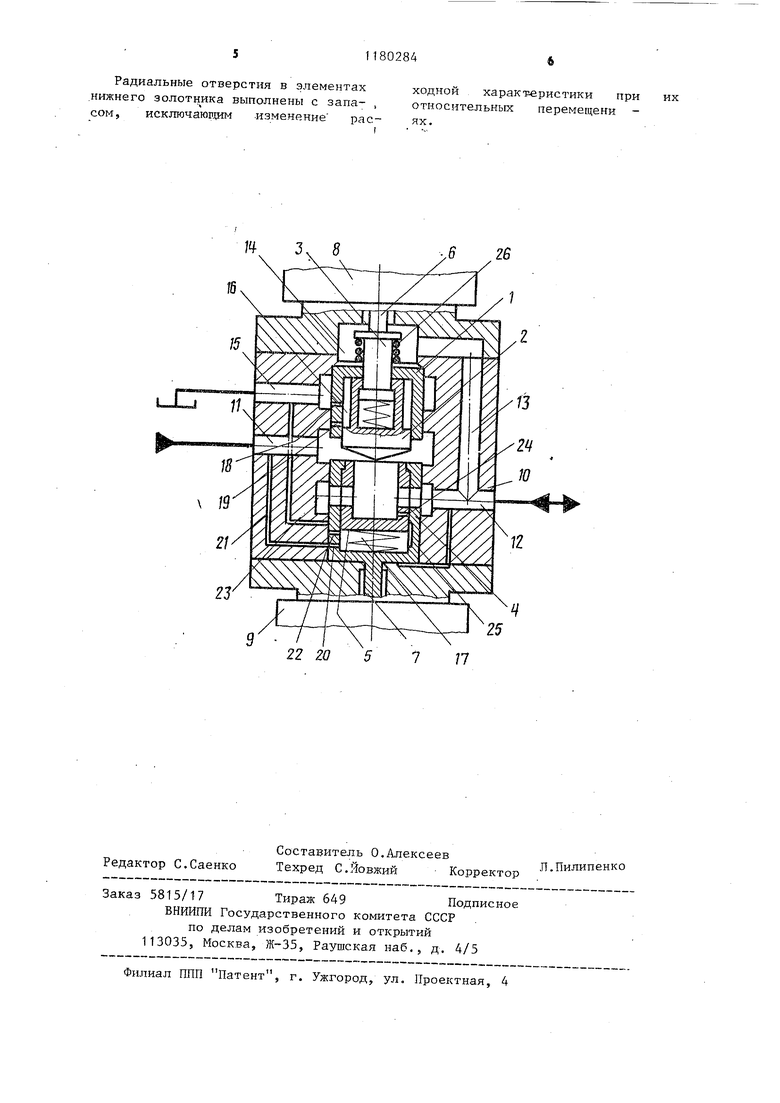

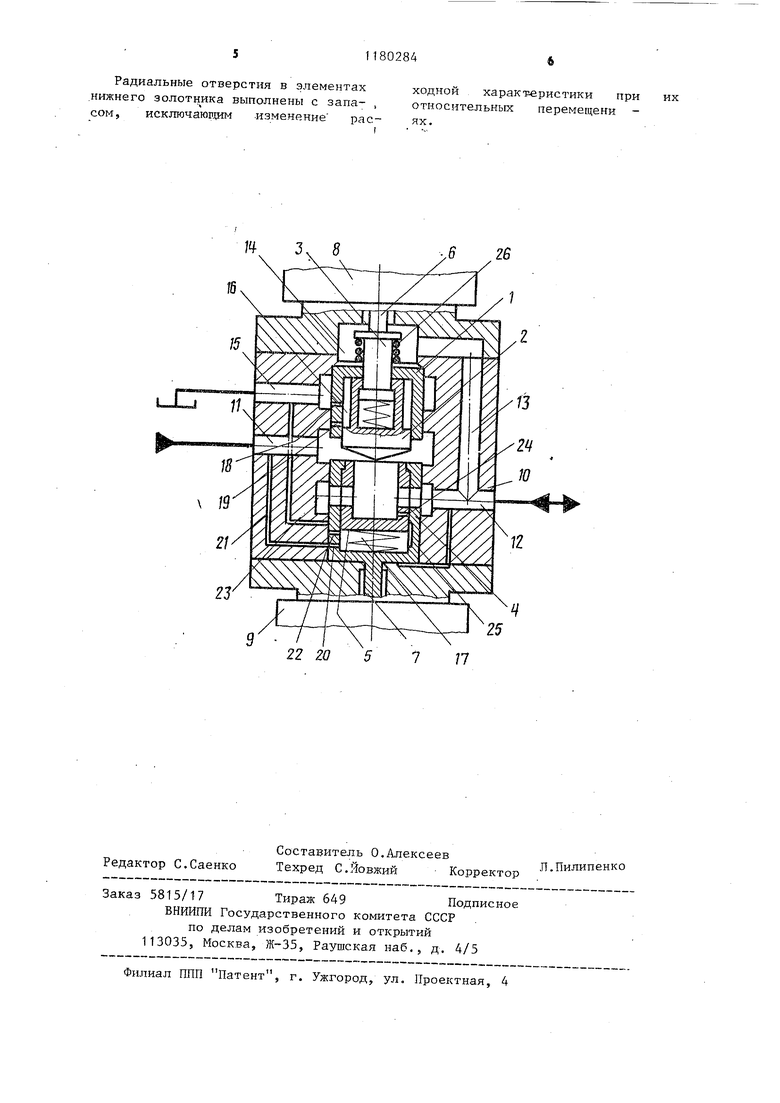

.На чертеже изображена конструктивная схема модулятора давления длтя адаптивной антиблокировочной тормозной системы транспортного средства.

Модулятор содер кит следзтощие тормозные элементы: верхний и нижний золотники, имеющие цилиндрические элементы 1 и 2, поршневые элементы 3 и 4 и подпружиненньш упор 5 верхнего .золотника,, толкатели 6 и 7 верхнего и нижнего золотников, соленоиды 8 и 9 управления золотниками, корпус 10 с золотниковой к амерой, канал 11, связьшающий модулятор с колесными цилиндрами, напорную 12 и сливную 13 магистрали, полость 14, каналы 15-17.

Соединение цилиндрических элементов 1 и 2 золотников с поршневыми элементами 3 и 4 выполнено таким образом, что оно образует внутри зо- . лотников полости 18 и 19 посредством каналов 20 - 24 и лыски 25 в золот никовых элементах каналов 16 и 17 в корпусе, имеющие возможность соединяться с напорной либо сливной магистралями.

Модулятор работает следующи образом.

В исходном положении при отсутствии сигналов управления на соленоидах 8 и 9 и отсутствии давления в. напорной магистрали (нет воздействия на тормозную педаль) верхний и нижний золотники могут находиться как в крайних положениях (фиг.1), так и в контакте (соответствует рабочему положению).

При торможении рабочая жидкость под давлением из тормо.зного крана через напорную магистраль 12 поступает в межторцовую полость золотников и раздвигает их в крайние положения . Далее жидкость поступает в

02842

осевое отверстие поршневого элемента 4 нижнего зодотника, его радиальные отверстия и через канал 11 подводится к колесным тормозным цилиндрам. При этом полость 18 посредством канала 20 соединяется со сливной магистралью 13, а полость 19 через каналы 22 и 16 - с напорной магистралью .

0 Для снижения давления в колесных цилиндрах на соленоид 8 подается электрический сигнал, величина напряжения которого обусловлена необходимостью того, чтобы толкатель 6, воздействуя на подпружиненный упор 5, переместил верхний золотник вниз до соприкосновения конической части поршневого элемента 3 с верхней кромкой поршневого элемента 4, далее произошло их совместное перемещение вниз до упора конической части поршневого элемента 3 в верхнюю кромку цилиндрического элемента 2. После этого толкатель 6 перемещает упор 5 вниз относи5 тельно цилиндрического 1 и поршневого 3 элементов, сжимая контактирующие с упором 5 пружины на величину, достаточную для прижатия пружиной 26 цилиндрического элемента 1, исключающего возможность его перемещения относительно поршневого элемента 3. В ходе перемещения происходят разобщение полости 18 со сливной магистралью 13 путем перекрытия канала 20, а затем - ее .сообщение- с напорной магистралью 12 через канал 21. Полость 18 заполняется рабочей жидкостью под давлением нагнетания. Результатом этого процесса является обеспечение

р фазы снижения давления в колесных цилиндрах .

Для изменения интенсивности снижения давления производится уменьшение величины напряжения электрического

5 сигнала, подаваемого на соленоид 8, что приводит к уменьшению усилия на толкателе 6, прижимающего верхний золотник к нижнему, а следовательно, и к обратному перемещению толкателя

Q и упора 5 вверх на величину, пропорциональную уменьшению напряжения на обмотках соленоида.

Уменьшение величины сжатия пружины 26, происходящее в результате

j этого, приводит к уменьшению усилия прижатия цилиндрического элемента 1 верхнего золотника к его поршневому элементу 3 (находящемуся в контакте

с нижним золотником), благодаря чему рабочая жидкость, находящаяся в полости 1В под давлением нагнетания (сообщаемым через канал 21), стремится увеличить объем полости 18 за счет перемещения цилиндрического элемента 1 вверх относительно поршневого элемента 3 и упора 5 путем сжатия пружины 26 до упора цилиндрического элемента 1 в образующий с ни клапанный узел, конический посадочны поясок в золотниковой камере корпуса 10, что ведет к прекращению слива и получению выдержки давления, В ходе перемещения цилиндрического элемента 1 происходят перекрывание канала 21 и сообщение полости 18 со сливной магистралью через канал 20, приводяще . к падению давления в полости 18, причем время перетекания рабочей жидкости из полости 18 на слив, определяемое расходной характеристикой канала 20 и величиной сжатия пружины 26, определяет время выдержки давления в колесных цилиндрах. Затем усилием пружины 26 цилиндрический элемент 1 возвращается вниз до упора своей торцовой частью в порщневой элмент 3 и цикл реГулирования повторяется далее аналогично описанному, причем с уменьшением усилия на толкателе 6, развиваемого соленоидом 8 в соответствии .с подаваемым на него напряжением, время слива уменьшается, а время вьщержки увеличивается. Минимальным является усилие, обеспечивающее удержание поршневого элемента 3 толкателем 6 через подпружиненный упор 5 в контакте с нижним золотником, при этом цилиндрический элемент 1 давлением жидкости из напорного канала удерживается в крайнем верхнем положении, перекрьгоая слив из колесных цилиндров и обеспечивая таким образом выдержку. Пол- ное снятие управляющего сигнала с соленоида 8 приводит к возврату верхнего золотника в исходное положение и осуществлению фазы наполнения.

А

Регулирование изменения величины

давления при наполнении осуществляется путем подачи аналогового управляющего сигнала на соленоид 9, причем при наименьшей величине напряжения подаваемого сигнала происходят перемещение нижнего золотника вверх до упора его поршневого элемента 4 в коническую часть поршневого элемента 3 верхнего золотника и осуществление вьздержки давления в колесных цилиндрах. Перемещение нижнего золотника вверх приводит к разобщению полости 19 с напорной магистралью 12 через каналы 22 и 16 и ее сообщению со сливной магистралью 13 через каналы 23 и 17. Последующее снижение давления жидкости в полости 19 ведет к перемещению поршневого элемента 4 вниз под. суммарным воздействием давления жидкости из напорной магистрали 12 на его верхнюю кромку и давления жидкости из колесных цилиндров (канал 11) через радиальные отверстия. Этот процесс приводит к возврту к фазе наполнения. Перемещение поршневого элемента 4 сопровождается перекрыванием канала 23 и подводом в полость 19 через лыску 25 и канал 24 рабочей жидкости из напорного канала 12, что в дальнейшем заставляет поршневой элемент 4 вновь переместиться вверх, осуществляя переход к фазе выдержки. Увеличение напряжения управляющего сигнала на соленоиде 9 приводит к прогрессирующему смещению после упора поршневого элемента 4 нижнего золотника в коническую часть поршневого элемента 3, цилиндрического элемента 2 вверх, обеспечивая дроссельный подвод рабочей жидкости из напорной магистрали 12 через щель, образованную им и конической частью поршневого элемента 3, к верхней кромке поршневого элемента 4, что увеличивает время пребьгеания последнего в контакте с поршневым элементом 3 и соответственно протяженность выдержки давления. Увеличению времени выдержки, чередуемой с наполнением, способствует приближение величины давления в колесных цилиндрах (канал 11) к подводимому (магистраль 12), т.е. уменьшение перепада давлений на поверхностях поршневого элемента 4.

Управляюпщй сигнал максимального напряжения, подаваемый на соленоид 9, приводит к упиранию цилиндрического элемента 2 в коническую поверхность поршневого элемента 3 и, таким образом, выдержке давления в колесных цилиндрах. Радиальные отверстия в элементах .нижнего золотника выполнены с запа.изменение исклгочаюрдам ходкой характеристики при относительных перемещени ях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самонастраивающийся модулятор давления | 1983 |

|

SU1110688A1 |

| Модулятор давления для противоблокировочной тормозной системы транспортного средства | 1980 |

|

SU927600A1 |

| Антиблокировочное устройство | 1989 |

|

SU1655298A3 |

| Ограничитель давления в тормозном приводе | 1983 |

|

SU1167080A1 |

| Гидростойка шахтной крепи | 1980 |

|

SU901558A1 |

| Гидравлическая тормозная система колесного транспортного средства | 1987 |

|

SU1532383A1 |

| Гидравлическая тормозная система автомобиля | 1978 |

|

SU1069614A3 |

| Гидравлическая активная тормозная система колесного транспортного средства | 1990 |

|

SU1740216A1 |

| Гидравлический привод тормозов транспортного средства | 1986 |

|

SU1421571A1 |

| Устройство для образования скважин в грунте | 1989 |

|

SU1647115A1 |

МОДУЛЯТОР ДАВЛЕНИЯ для антиблокировочной тормозной системы транспортного средства, содержа1ций корпус с золотниковой камерой, два соосных золотника, имеющих на обращенных один к другому торцах соответственно выступ, образующий клапанный элемент и кольцевое седло под клапанный элемент, и соленоиды управления золотниками , отличающийся тем, что, с целью повышения эффективности модулятора путем расширения рабочего диапазона частот циклической смены фаз регулирования при одновременном обеспечении безынерционного управления интенсивностью изменения величины давления в тормозном контуре электронной частью антиблокировочной системы, внутри каждого из золотников имеется полость переменного объема, образованная за счет I выполнения каждого золотника в виде пары подвижно соединенных и соос(Л но размещенных элементов, а клапанный элемент и кольцевое седло выполнены на внутренних элементах золотников.

п

22 20

26

25

| Самонастраивающийся модулятор давления | 1983 |

|

SU1110688A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1985-09-23—Публикация

1983-04-01—Подача