Изобретение относится к области авто-, тракторо-, самолетостроении и любых других мобильных машин и может быть использовано при проектировании систем управления движением транспортных и тяговых машин, обеспечивающих устойчивость их движения, эффективность торможения и улучшение их тягово-экономических показателей.

Известен способ обеспечения устойчивости и эффективности тормозного режима движением самолета, по которому оператор заранее устанавливает предел величины тормозного момента в зависимости от состояния взлетно-посадочной полосы, а в процессе торможения тормозная система самолета автоматически обеспечивает этот предел [патент США, N 4822113, кл. 303-100, 1987].

Недостатком известного способа является регулирование тормозного момента относительно предельной величины тормозного момента, установленного оператором, а не величины тормозного момента, оптимального с точки зрения процесса торможения.

Другим недостатком данного способа является невозможность его использования в транспортных средствах, при эксплуатации которых наиболее часто возникают режимы неустойчивого движения, например экстренного торможения, требующие максимальных реализаций колесами машины коэффициентов сцеплений с опорной поверхностью.

Известен также способ управления экстренным торможением транспортного средства, содержащий операции измерения тормозного момента, обработки и анализа полученных измерений с последующим регулированием параметров тормозной системы [патент РФ N 2034728, МПК6 B 60 T 8/58, 1995]. Сущность предлагаемого способа заключается в том, что при достижении тормозным моментом своего максимального значения тормозной привод отключается. Экстремум определяют с помощью дифференцирования сигнала тормозного момента, при котором его производная равна нулю. Именно это событие служит причиной формирования управляющего воздействия на принудительное отключение тормозного привода.

К недостаткам данного способа следует отнести неправильный выбор стратегии управления процессом торможения, которая опирается на стратегию регулирования экстренного торможения и распространяет ее на служебное торможение. Однако анализ экспериментальных данных, полученных автором настоящего изобретения и другими исследователями (см. например, Борисов Л.Л. Исследование возможностей динамического регулирования тормозных сил автомобилей и седельных автопоездов. Дисс. канд., Минск, БПИ, 1974, стр. 203), показывает, что характер изменения тормозного момента в начальный период экстренного торможения сопровождается его резким возрастанием до некоторого максимального значения, соответствующего предельной величине коэффициента сцепления, по достижении которого происходит его резкий спад в течение короткого интервала времени 0.1-0.15 с. В то же время характер изменения тормозного момента при служебном торможении отличается его плавным нарастанием до некоторого постоянного значения и не имеет явно выраженного резкого спада, что объясняется тем, что коэффициент сцепления не исчерпал своего предельного значения, после которого начинается спад.

Другим недостатком данного способа является то, что он не обеспечивает адаптацию к характеристикам системы "тормоз - колесо - опорная поверхность - режим торможения", которые в силу различных факторов (температура, влажность, инерционность элементов тормоза, проводимость и др.) могут оказывать существенное влияние на процесс регулирования.

К недостаткам указанного способа также следует отнести и то, что регулирование производится по одному измеряемому параметру - тормозному моменту, основанному на фиксации его максимального значения, что не обеспечивает в полной мере устойчивость движения машины при торможении, т.к. после наступления максимума тормозного момента происходит спад коэффициента сцепления колеса с дорогой при условии, что колеса блокированы. Фактически после наступления максимума момента, при экстренном торможении всегда возникает необходимость в регулировании, т.к. данный режим характеризуется своей неустойчивостью. Более того, при криволинейном движении машины возникает наибольшая вероятность более раннего спада боковых реакций, по сравнению с тормозными и касательными силами тяги в продольном направлении колеса из-за малого запаса коэффициента в боковом направлении, что резко ухудшает устойчивость движения машины.

Известен способ, реализуемый с помощью операций измерений величины тормозной силы и прижимного усилия колодок тормоза, анализа и обработки полученных измерений, регулирования величины прижимного усилия колодок тормоза. Сущность данного способа заключается в том, что измеряют тормозную силу (момент) и прижимное усилие колодок тормоза и при достижении тормозной силы максимального значения ограничивают дальнейшее увеличение прижимного усилия, а при изменении величины тормозной силы корректируют величину прижимного усилия так, чтобы отношение величин прижимного усилия и тормозной силы оставались постоянными [патент РФ N 2013250, МПК6 B 60 T 8/52, 1989].

Недостатком данного способа является сложность его реализации, заключающаяся в том, что в различных условиях (влажность, износ тормозных накладок, различные дорожные условия и пр.) невозможно сохранить постоянство отношения величины тормозной силы к величине прижимного усилия колодок, так как то, что подходит к одним условиям торможения, может не соответствовать иным условиям. Таким образом, предлагаемый способ может быть реализован только лишь для определенного дорожного условия.

Другим недостатком предлагаемого способа является то, что оценка регулирования производится с помощью измерения отношения тормозного усилия к прижимному усилию колодок, а не коэффициента сцепления колеса с опорной поверхностью.

Существенным недостатком предлагаемого способа является регулирование с помощью мгновенного сброса прижимных усилий колодок, что не обеспечивает плавного регулирования процесса торможения.

Известен также способ управления режимами движения, дополнительно включающий, кроме известных, операции регулирования частот собственных колебаний подвесок машин в транспортных режимах движения [Р.И.Фурунжиев, А.Н.Останин, Управление колебаниями многоопорных машин. - М.: Машиностроение, 1984, с. 25-29].

Сущность регулирования плавности хода по этому способу заключается в том, что обрабатывают и анализируют сигналы, пропорциональные кинематическим параметрам движущихся частей автомобиля (перемещение, скорость, ускорение). Из анализа этих параметров формируют сигнал управления, который используют для регулирования характеристик подвески автомобиля.

К недостаткам указанного способа следует отнести сложность получения сигналов, отражающих кинематические параметры подрессоренных и неподрессоренных частей транспортного средства, неэффективность стратегии регулирования частот собственных колебаний подвесок машины, что практически снижает качество управления, обеспечения устойчивости движения машины из-за отсутствия в функциональной структуре сигнала управления связи с другими силовыми факторами, оказывающими влияние на параметры движения.

Наиболее близким к предлагаемому является способ регулирования режимов движения мобильных машин, включающий измерение, обработку, анализ сигналов, характеризующих состояние сцепления колес с опорной поверхностью и подрессоренных масс, скорость остова, давления рабочей среды в исполнительных механизмах тормозов, операции автоматического выключения/включения тормозного привода в тормозном режиме, регулирования подачи топлива в двигатель с одновременным притормаживанием колес в транспортном режиме и повторение этих операций в течение всего времени соответствующих режимов движения [Автоэлектроника за рубежом. Информационный сборник. Вып. 1. - М.: 1992, с. 76-85].

Сущность способа заключается в том, что состояние взаимодействия колес с опорной поверхностью определяют на основе обработки сигналов, пропорциональных кинематическим параметрам колес и остова машины. При этом оценку состояния колеса производят по коэффициенту сцепления, непрерывно рассчитываемому на основании обработки сигналов угловых скоростей вращения колес и линейной скорости остова машины. При криволинейном движении машины дополнительно производят измерение сигналов, пропорциональных углам поворота управляемых колес, для уточнения расчетов коэффициентов сцеплений. Таким образом, наиболее важной особенностью данного способа является оптимизация коэффициентов сцепления колес с опорной поверхностью. На основе анализа коэффициентов проскальзывания в пятнах контактов колес с опорной поверхностью формируется сигнал управления режимом движения. При обнаружении проскальзывания колес сверх определенного уровня производят операцию автоматического выключения/включения тормозного привода (релейное регулирование тормозного момента) в режиме торможения или же регулирование подачи топлива в двигатель для снижения касательных сил тяги в транспортном режиме. Одновременно с ограничением подачи топлива в двигатель в транспортном режиме осуществляют притормаживание ведущих колес транспортного средства, находящихся в состоянии пробуксовывания (скольжения).

К недостаткам данного способа следует отнести возможности неточности расчетов коэффициентов сцепления колес машины с опорной поверхностью, объясняемые сложностью определения скорости остова машины и его замедления. Погрешность в расчетах неизбежно приводит к ошибочным прогнозам состояния опорной поверхности, снижает адаптацию способа к переменным дорожным условиям. Использование данного способа для обеспечения устойчивости движения машины в тормозном и в тяговых режимах требует дополнительных устройств для расширения логики регулирования. Так, например, введение измерения угла поворота управляемых колес, необходимого для более точных расчетов коэффициентов сцепления, требует сложных алгоритмов, связанных с расчетом боковых реакций. Допустимая погрешность измерений и расчетов должны исчисляться единицами процентов, т.к. значение коэффициента сцепления измеряется десятками процентов. Следовательно, при подобном способе регулирования расчеты коэффициентов сцепления колес машины с опорной поверхностью через косвенные кинематические показатели представляются весьма приближенными и соизмеримы с ошибкой опыта (измерения).

В современных автомобилях регулирование, с целью повышения эффективности торможения, устойчивости движения и тяговых качеств, осуществляют с помощью антиблокировочных систем (АБС) и противобуксовочных систем (ПБС). Работа АБС и ПБС основана на анализе коэффициентов скольжения поверхностей контактов колес относительно опорных поверхностей, полученных на основе обработки кинематических параметров. Причем в ПБС контроль коэффициента скольжения колес производят только для ведущих колес.

Регулирование подачи топлива в двигатель в системе ПБС производят комплексным воздействием на дроссельную заслонку, систему зажигания и впрыск топлива (А.К.Фрумкин, И.И.Алышев, А.И.Попов. Антиблокировочные и противоблокировочные системы легковых автомобилей. - М.: Центральный научно-исследовательский институт информации и технико-экономических исследований автомобильной промышленности, 1989, с. 39-50). Положение дроссельной заслонки изменяют с помощью системы, известной под названием "Электронная педаль акселератора".

Команды блока управления ПБС имеют приоритет по отношению к сигналам, поступающим от датчика перемещения педали акселератора. Например, если по команде водителя дроссельная заслонка открывается на угол, обеспечивающий подачу крутящего момента большего, чем можно реализовать по условиям сцепления колес с дорогой, то по команде от блока управления ПБС угол открытия дроссельной заслонки может быть уменьшен до 10 град, за 100 мс.

Недостатком способа регулирования, принятого за прототип, является то, что расчеты необходимых давлений в исполнительных механизмах тормозов производятся с учетом того, что характеристики тормозных механизмов остаются неизменными. В то же время экспериментальными исследованиями автора и многих других исследователей установлено, что характеристики тормоза не являются постоянными и зависят от физико-механических свойств и состояний элементов тормозного механизма и ряда иных как внутренних, так и внешних факторов.

Задачей, решаемой изобретением, является повышение устойчивости движения, эффективности торможения и тягово-экономических показателей мобильных машин с помощью регулирования их неустойчивых режимов движения.

В дальнейшем описании изобретения под регулированием неустойчивых режимов движения мобильных машин (транспортный, тормозной и тяговый) понимается регулирование, обеспечивающее такие характеристики режимов движения, при которых в пятне контактов колес с опорной поверхностью обеспечивается скольжение, что позволяет реализацию максимальных значений коэффициентов сцеплений колеса с дорогой, возможных по условиям их сцепления с опорной поверхностью, при совершении мобильной машиной любого вида движения (прямолинейное, криволинейное).

Характер режимов движения мобильных машин, в которых скольжение в пятнах контактов колес находится за пределами зон скольжения, где нет реализации максимальных значений коэффициентов сцеплений или она невозможна по условиям сцепления колес с опорной поверхностью, будем определять как устойчивые режимы.

Другой задачей, решаемой изобретением, является повышение топливной экономичности и тяговых качеств машин, работающих со значительными крюковыми нагрузками, при которых отмечаются значительные буксования ведущих колес.

Поставленная задача решается тем, что в известном способе регулирования режимов движения мобильных машин, содержащем операции измерения, обработки, анализа сигналов, характеризующих состояние сцепления колес с опорной поверхностью, скорость остова, давления рабочей среды в исполнительных механизмах тормозов, нормальных опорных реакций колес и их изменений, а также операции регулирования исполнительных механизмов и повторение этих операций в течение всего времени неустойчивых режимов движения, согласно изобретению операции регулирования исполнительных механизмов начинают при отрицательных знаках производных боковых реакций колес, фактически реализуемых колесами тормозных моментов, возникающих в пятне контактов колес машины с опорной поверхностью и/или крюковых усилий, превышения нормальных опорных реакций колес и их производной заданных значений, а завершают операции регулирования исполнительных механизмов при равенстве нулю или положительных знаках производных боковых реакций, фактически реализуемых колесами тормозных моментов и/или крюковых усилий, снижении нормальных опорных реакций колес и их производной ниже заданных значений.

Поставленная задача решается также и тем, что продолжительность отдельной операции регулирования в интервале времени от выключения до включения исполнительного механизма определяют в зависимости от электромеханических свойств исполнительного и приводного механизма.

Поставленная задача, кроме того, решается тем, что в транспортном режиме в качестве операции регулирования выполняют операцию регулирования подачи топлива с одновременным притормаживанием колес, причем операцию начинают при отрицательном знаке производных боковой реакции любого одного из колес с одновременным его притормаживанием.

Поставленная задача, кроме того, решается тем, что во всех режимах в качестве операции регулирования выполняют операцию регулирования параметров подвески колес, причем операцию начинают при превышении нормальных опорных реакций колес и их производной заданных значений.

Проставленная задача решается также и тем, что в режиме торможения в качестве операции регулирования выполняют операцию регулирования давления рабочей среды в тормозном приводе при отрицательных знаках производных тормозных моментов и при условии, что знаки производных боковых реакций, большие или равные нулю, в случае невыполнения последнего условия начинают операции выключения/включения тормозного привода, модуляторов давления потока рабочего тела и тормозных механизмов.

Выбор такой стратегии регулирования режимов движения транспортного средства позволяет прежде всего произвести оценку боковых усилий на колесах. При этом в процессе регулирования важны не столько сами боковые составляющие усилия, сколько их изменения и, в частности, отрицательные знаки их производных, после которого наступает резкий спад величин боковых реакций, обусловленный резким уменьшением коэффициента сцепления колеса с опорной поверхностью и выходом из неустойчивого режима. В этом случае последующие действия, связанные с изменением параметров тягового и тормозного режимов, практически не имеют смысла. Необходимо вернуть транспортное средство в режим неустойчивости с тем, чтобы регулировочные воздействия имели максимальный эффект, т. е. обеспечить максимально возможные боковых реакций из условий сцепления.

Повышение топливной экономичности и тяговых качеств решается регулированием подачи топлива в двигатель, при котором обеспечивается минимальный удельный расход и максимальное крюковое усилие. При этом регулирование подачи топлива в двигатель производится в случае обнаружения отрицательных знаков производных крюковых усилий, означающих уменьшение коэффициентов сцеплений колес и возрастание буксования тяговой машины. Здесь так же, как и в описанном выше случае, экстремум бокового усилия наступает ранее, чем экстремум крюкового усилия, характеризующего касательные силы тяги на ведущих колесах.

Такая стратегия управления режимами позволяет более эффективно воздействовать на управляемые элементы транспортного средства, поскольку один из параметров - максимум боковых составляющих наступает несколько раньше, чем максимум тормозного момента или усилия на крюке и управляющее воздействие не запаздывает. Иными словами в заявляемом способе при регулировании используют прогноз состояния.

Непрерывный расчет коэффициентов сцепления основывается на обработке измерений сигналов, пропорциональных силовым факторам. Регулирование давлений рабочей среды в исполнительных механизмах тормозов производят в соответствии с максимальными значениями фактически реализуемых колесами тормозных моментов по условиям сцепления, позволяющих реализовать наиболее эффективную диссипацию кинетической энергии в механизмах тормозов машины и исключающих проскальзывание в пятнах контактов колес и опорной поверхности.

Кроме того, улучшение плавности хода машин достигается за счет регулирования характеристик подвески машины на основе силовых факторов, что позволяет более эффективно гасить колебания и получить более достоверную информацию о силовых факторах. По существу, изменение нормальной реакции колеса на опорную поверхность представляет собой ускорение перемещения.

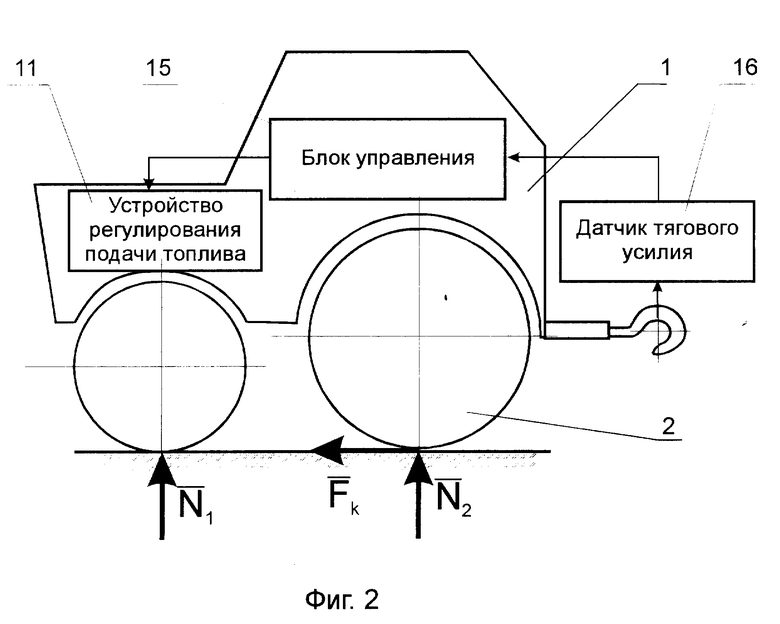

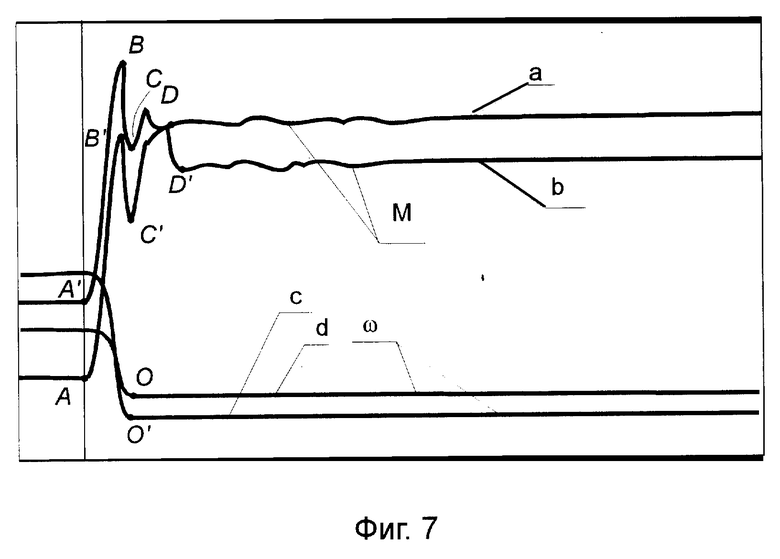

На фиг. 1 приведена принципиальная схема транспортного средства с указанием его элементов. На фиг. 2 представлена общая принципиальная схема управления двигателем тяговой машины. На фиг. 3 изображена модель качения колеса по опорной поверхности. На фиг. 4 изображена модель качения колеса в горизонтальной плоскости. На фиг. 5 приведены диаграммы изменения коэффициентов сцеплений колес с опорной поверхностью в продольном и в боковом направлениях колеса, соответствующих тормозному и тяговому режимам движения в зависимости от коэффициента проскальзывания пятна контакта в продольном направлении. На фиг. 6 приведены экспериментальные данные изменения касательной силы тяги (крюковое усилие) в зависимости от величины буксования ведущих колес колесного трактора. На фиг. 7 представлены экспериментальные данные натурных испытаний процесса торможения автомобиля ВАЗ 2108 по сухому асфальту. На фиг. 8 представлена осциллограмма записи изменений боковой реакции на колесо со стороны опорной поверхности и угловой скорости вращения колеса в процессе экстренного торможения автомобиля ВАЗ 2108 по уплотненной снежной поверхности. На фиг. 9 представлены осциллограммы изменения угловых скоростей вращения колес автомобиля ВАЗ 2108 без регулирования (кривая a), с регулированием только по боковой реакции (опорная поверхность с резко различающимися коэффициентами сцепления по бортам автомобиля) по предлагаемому способу (кривая b) и с регулированием по тормозному моменту по предлагаемому способу (кривая c). На фиг. 10 приведен обобщенный алгоритм способа регулирования режимов движения мобильных машин. На фиг. 12 приведен полный алгоритм способа регулирования режимов движения мобильных машин.

Способ регулирования режимов движения мобильных машин реализуется на схеме, условно показанной в виде остова 1 машины, четырех ее колес 2, главного тормозного цилиндра 3 с педалью тормоза, тормозных трубопроводов 4, тормозных механизмов 5. На колесах 2 установлены датчики 6 измерения фактически реализуемых колесами тормозных моментов и датчики 7 измерений вертикальных реакций на колеса автомобиля, датчики 8 измерений боковых реакций на колеса автомобиля. В цепи тормозного привода установлен блок 9 модулятора и блок 10 регулирования давлений в тормозном приводе. На схеме также обозначен исполнительный механизм 11 регулирования подачи топлива в двигатель и датчик 12 регистрации скорости остова автомобиля, укрепленный на остове 1 машины. Датчики 13 измерений давлений в рабочих цилиндрах тормозов установлены отдельно на каждом тормозном механизме и позволяют измерять давление в тормозном цилиндре каждого колеса 2. Вся информация поступает по каналам 14 в блок управления 15. Дополнительно в систему регулирования введен датчик 16 измерения тягового усилия и блок 17 регулирования параметров подвесок машины.

Колесо 2 движется с поступательной скоростью центра колеса V под действием сил: T - тормозная сила, G - вес машины, приходящийся на колесо, N - нормальная реакция на колесо со стороны опорной поверхности, Pк - касательная сила тяги; моментов: Mк - тяговый момент, Mт - момент в тормозном механизме. При этом rк - радиус качения колеса, а f - коэффициент сопротивления качению. Символом a обозначено пятно контакта колеса с дорогой.

Максимальные значения касательной силы тяги Pк и фактически реализуемой колесом тормозной силы T и момента Mк (Mф), ограничены нормальной реакцией и коэффициентом сцепления

Pк= N•ϕ; T = N•ϕ; Mк= N•ϕ•r, (1)

где ϕ - максимальный коэффициент сцепления колеса с опорной поверхностью.

Следовательно, максимальные значения сил Pк и T равны.

При угле поворота α продольной оси симметрии колеса относительно своего начального положения колесо совершает криволинейное движение. В зависимости от характеристик шин и скорости движения центра колеса возникает отклонение вектора скорости центра колеса от направления продольной оси, которая характеризуется углом δ и называется углом увода. Кроме того, при криволинейном движении колеса возникает боковая реакция Rб, которая связана с углом увода соотношением

Rб= kу•δ,

где kу - коэффициент сопротивления уводу.

Предельная величина боковой реакции Rб также ограничена значениями N и ϕ. Например, при превышении угла увода своего предельного значения δ > N•ϕ/kу последует процесс проскальзывания в пятне контакта колеса в боковом направлении, которое в последующем будет сопровождаться резким спадом коэффициента сцепления в боковом и в продольном направлениях. Вследствие этого в тормозном и в тяговом режимах производные dRб/dt и dT/dt будут характеризоваться отрицательными знаками.

Характер изменений коэффициентов сцеплений в зависимости от скольжения в продольном направлении колеса, соответствующих тяговому и тормозному режимам, приведены на фиг. 5 (скольжение в боковом направлении отсутствует). При этом кривая a соответствует изменению коэффициента сцепления в продольном направлении, а кривая b соответствует изменению коэффициента сцепления в боковом направлении. Точка A соответствует максимальным значениям коэффициентов сцеплений в тормозном и в тяговом режимах. Зоны обозначенные I и III будем считать устойчивыми областями, а зону II неустойчивой. Из диаграммы видно, что коэффициенты сцеплений в тормозном и в тяговом режимах достигают своего максимального значения при одном и том же коэффициенте проскальзывания в пятне контакта. Экспериментальные исследования показывают, что реализация максимального значения коэффициента сцепления колеса в тормозном и тяговом режимах происходит при одном и том же коэффициенте проскальзывания около 20% и ведет к уменьшению коэффициента сцепления в боковом направлении до величины ϕб. Величина ϕб является предельно возможным значением коэффициента сцепления в боковом направлении для реализации максимального значения коэффициента сцепления в продольном направлении без скольжения в боковом. Из диаграммы также следует, что при боковом скольжении колеса с учетом продольного скольжения в неустойчивой области коэффициент сцепления может претерпевать более резкий спад по сравнению с состоянием без скольжения в указанном направлении, что отрицательно скажется на устойчивости движения машины в целом при воздействии разворачивающих моментов на машину. На фиг. 5 пунктирной линией обозначен возможный спад коэффициента сцепления в боковом направлении, вызываемый детерминированными или случайными боковыми силами (моментами).

Следовательно, сохранение величины коэффициента сцепления ϕб, имеющего наиболее важное значение для обеспечения устойчивости движения, является приоритетной задачей регулирования неустойчивых режимов движения. Это обстоятельство должно быть предусмотрено в алгоритме способа регулирования.

На фиг. 6 приведены экспериментальные данные изменения касательной силы тяги (крюковое усилие) в зависимости от величины буксования ведущих колес колесного трактора. Кривые a, b и c соответствуют различным значениям вертикальной нагрузки: N = 35 кН (кривая a), N = 25 кН (кривая b), N = 15 кН (кривая c). Экспериментальные исследования проводились с установленным на колесный трактор шинами типоразмера 13,6 R38 и давлением в них Pш = 800 кПа. Из графиков видно, что максимального своего значения силы тяги достигают в интервале от 20 до 24% буксования колес. Как и на предыдущем графике, зоны обозначенные I и III, будем считать устойчивыми областями, а зону II неустойчивой областью (по аналогии с фиг. 5).

На фиг. 7 представлены экспериментальные данные (осциллограмма) натурных испытаний процесса торможения автомобиля ВАЗ 2108 по сухому асфальту. Кривые a и b представляют собой кривые изменения тормозных моментов (M) на правом переднем и левом заднем колесах автомобиля. Кривые c и d характеризуют изменения угловых скоростей вращения (ω) соответственно правого переднего и левого заднего колес автомобиля ВАЗ 2108 в процессе торможения.

Точки A и A' соответствуют началу процесса торможения автомобиля. Точки B и B' соответствуют максимальным значениям тормозного момента. В последующем значения тормозных моментов совершают колебания, нижние значения которых обозначены точками C и C', затем наблюдается их установление на некоторых постоянных значениях около точек D и D'.

Анализ полученных экспериментальных данных по различным опорным поверхностям, обладающих различными значениями коэффициентов сцеплений, показывает закономерность спада фактически реализуемых колесами тормозных моментов при экстренном торможении. Причем время полной блокировки колес приближенно совпадает с временем достижения максимума тормозным моментом. Указанные признаки являются характерными для режима экстренного торможения автомобиля независимо от состояния опорной поверхности.

На фиг. 8 представлена осциллограмма записи изменений боковой реакции (R) на колесо со стороны опорной поверхности и угловой скорости вращения колеса (ω) в процессе экстренного торможения автомобиля ВАЗ 2108 по уплотненной снежной поверхности. Представленные результаты натурных испытаний торможения (фиг. 8) снимались по опорной поверхности с резко различающимися коэффициентами сцепления по бортам автомобиля (поверхность типа "микст"). Из осциллограммы изменения боковых реакций видно, что после достижения боковой реакцией максимума E наблюдается ее резкий спад, отличающий процесс скольжения в пятне контакта шины в боковом направлении с соответствующим уменьшением коэффициента сцепления колеса в боковом направлении.

На фиг. 9 представлены осциллограммы изменений угловых скоростей вращения колес без регулирования (кривая a) и с регулированием. При этом кривая b соответствует регулированию угловой скорости вращения колеса автомобиля ВАЗ 2108 в зависимости от скорости спада боковых реакций на колесо по предлагаемому способу, а кривая c соответствует регулированию угловой скорости вращения колеса автомобиля ВАЗ 2108 в зависимости от изменений тормозных моментов, фактически реализуемых колесом в процессе торможения по предлагаемому способу.

Принципиальной особенностью стратегии предлагаемого способа регулирования режимов движения мобильных машин является то, что в основу формирования сигналов управления положен принцип анализа величин и знаков производных фактически реализуемых силовых факторов, возникающих в контакте колес машины с опорной поверхностью, а не кинематических параметров колес, которые являются следствиями силовых воздействий. Характер изменения силовых факторов во многом зависит от физико-механических свойств опорной поверхности, характера воздействия оператором машины на систему управления, конструктивных особенностей тормозных механизмов и привода, движителей, шин и ряда других факторов, имеющих место в системе "машина - водитель - опорная поверхность".

При всем многообразии отмеченных факторов, оказывающих воздействие на управляемую машину, экспериментальные исследования показали, что существуют определенные закономерности изменения некоторых силовых факторов. Установление закономерностей изменения силовых факторов весьма важны для анализа соответствующих групп сил, характер изменения которых оказывает наиболее существенное влияние на кинематические параметры движения машины.

Анализируя современные способы регулирования, изложенные в описании уровня техники, можно отметить, что они формируют сигналы управления из кинематических параметров, а управляющее воздействие направлено на регулирование силовых факторов для получения желаемых кинематических параметров движения машины. При этом главными задачами регулирования являются обеспечение устойчивости движения машин в тормозном и в тяговом режимах. Для достижения указанной цели иногда допускают снижение эффективности торможения, например, при использовании антиблокировочных систем (Я.Ф. Нефедьев, Конструкции и характеристики электронных антиблокировочных систем зарубежных фирм. - М.: Министерство автомобильной промышленности, с. 3-4).

Решение проблемы обеспечения устойчивости движения в современных машинах достигают в основном с применением антиблокировочных систем (АБС) и противобуксовочных систем (ПБС). Принцип работы данных систем основан на обработке и анализе кинематических параметров колес и остова машины, на основе которых определяют коэффициенты проскальзывания в пятнах контакта колес с опорной поверхностью. При изменении значений этих коэффициентов за пределы допустимого подается сигнал управления на исполнительные механизмы тормозов и двигателя. Использование АБС для регулирования процессом торможения предполагает контроль коэффициентов сцепления колес машины с опорной поверхностью в продольном направлении. Однако анализ экспериментальных исследований, проведенных автором, показывает, что в процессе торможения на опорной поверхности типа "микст" наиболее часто встречаются случаи более раннего спада значений коэффициентов сцеплений в боковом направлении (фиг. 8), чем в продольном ("заносе" машины). Следовательно, обеспечение устойчивости движения машины с помощью АБС происходит с некоторым запаздыванием, что исключает полную гарантию обеспечения устойчивости.

В современных системах ПБС при обнаружении проскальзывания колес ограничивают подачу топлива в двигатель и одновременно производят притормаживание колес, находящихся в состоянии проскальзывания. При этом, в основном, контролю подвергаются ведущие колеса машины, к которым прилагается тяговый момент от двигателя.

Основным недостатком систем ПБС, получивших наибольшее распространение, является то, что формирование сигналов управления осуществляют при возникновении разности угловых скоростей вращения колес ведущей оси машины при отсутствии контроля ведомых колес. Однако данный критерий не может быть достаточным основанием для формирования сигналов управления, так как на современных автомобилях используются в основном симметричные межколесные дифференциальные механизмы, обладающие свойством равноплечего рычага и распределяющего равным образом касательные силы тяги на колеса ведущих осей, обеспечивающих устойчивость движения.

Изобретение позволило решить задачу повышения эффективности торможения, устойчивости движения мобильных машин как в тормозном режиме, так и в тяговом режиме и повысить тягово-экономические показатели тяговых машин, а также плавность хода.

Сущность предлагаемого способа регулирования движением транспортных и тяговых машин состоит в следующем. Изменения коэффициентов сцепления в тяговых режимах движения косвенно связаны с буксованием движителей и выражаются в виде падения касательных сил тяги, а в тормозных режимах падением тормозных моментов и боковых реакций (фиг. 7, 8). Как видно из диаграмм, в тяговом и в тормозных режимах характер их изменений одинаков в смысле проявлений их спадов вне зависимости от характеристик опорной поверхности (мокрый асфальт, уплотненная снежная поверхность, гололед и т.п.). Доказательством тому является пример изменения боковой реакции опорной поверхности на колесо в процессе торможения автомобиля, представленный на фиг. 8. В практике регулирования транспортного и тягового режимов движения чаще всего пользуются коэффициентом проскальзывания в пятне контакта, который определяется уравнением:

S = ω•rк/Vд, (2)

где Vд - скорость центра колеса (остова машины);

rк - радиус качения колеса;

ω - угловая скорость тормозящего колеса.

Наибольшую сложность при расчетах коэффициента проскальзывания S представляет определение действительной скорости остова автомобиля. Поэтому в большинстве алгоритмов АБС и ПБС при расчете скорости остова машины в качестве исходных данных используют угловые скорости вращения колес, что является весьма приближенным. Кроме того, в современных АБС и ПБС при расчетах коэффициентов проскальзывания S значения радиусов качения колес принимаются постоянными. Подобные допущения привносят в точность измерения, а следовательно, в точность регулирования соответствующих погрешностей.

В предлагаемом способе нет необходимости в расчетах коэффициентов проскальзывания колес, так как анализу подвергаются сами силовые факторы. Диаграмма изменения коэффициентов сцепления (фиг. 5), используемая в современных АБС/ПБС, в предлагаемом способе не может служить критерием формирования сигналов управления по вышеизложенной причине. Из характера изменения силовых факторов, представленных на фиг. 6-8, видно, что после достижения тормозными моментами боковой реакции и касательной силы тяги максимальных значений, следует резкий спад, проявляющийся в появлении отрицательных знаков производных. Следовательно, при указанных условиях, т.е. в тяговом и в тормозном режимах, можно ожидать также спад коэффициентов сцеплений (2). В предлагаемом способе регулирования формирование сигналов управления осуществляют при обнаружении отрицательных знаков производных силовых факторов.

Отличительной особенностью изменений боковых реакций (фиг. 8) от кривых изменений тормозных моментов (фиг. 7) является более значительное уменьшение величины боковых реакций в результате спада по сравнению со спадом тормозных моментов (точки C, C', D и D' на фиг. 7). Этот факт еще раз подтверждает справедливость качественного изменения коэффициента сцепления в зависимости от S (фиг. 5). Таким образом для обеспечения устойчивости движения в транспортном и в тяговых режимах наиболее целесообразным представляется формирование сигналов управления на основе анализа знаков производных силовых факторов. Причем, автоматическую операцию регулирования начинают при отрицательных знаках производных боковых реакций. В случае отсутствия отрицательных знаков производных боковых реакций начинают автоматические операции регулирований давления рабочей среды в исполнительных механизмах тормозов в режиме торможения и ограничение подачи топлива в двигатель в тяговом режиме при отрицательных производных тормозных моментов и крюковых усилий. Предлагаемый способ по сравнению с существующим обеспечивает более надежное регулирование устойчивости движения в тормозном и транспортном режимах движения, так как основывается на анализе изменений боковых реакций на колеса машины, оказывающих решающее влияние на устойчивость его движения, и позволяет начинать использовать для регулирования тот показатель, где имеет место более выраженный спад.

Регулирование тягового режима движения, повышающих тягово-экономические показатели машины, основывается на анализе знаков производных крюкового усилия (фиг. 6). При обнаружении отрицательных знаков производных крюкового усилия формируют сигнал управления, который передается исполнительному устройству ограничения подачи топлива в двигатель, тем самым ограничивает буксование ведущих колес трактора и повышает тягово-экономические показатели машины. Регулирование тягового режима работы производится без притормаживания ведущих колес машины в отличие от транспортного.

Сущность способа плавного регулирования по величине тормозного момента (регулирование давления потока рабочей среды), соответствующего максимальному использованию коэффициента сцепления колес с опорной поверхностью, состоит в использовании идеализированного условия, предполагающего максимальное использование коэффициента сцепления, по которому уравнение замедления машины равно:

Vд= Vост-∑(ϕi•g•t),

где Vост - скорость остова машины перед началом торможения;

ϕi - коэффициент сцепления i-го колеса с опорной поверхностью;

g - ускорение свободного падения;

i - число колес автомобиля.

С другой стороны, полная кинетическая энергия автомобиля, подлежащая гашению в процессе торможения, равна:

U = m·V

где m - масса машины.

Момент, теоретически развиваемый тормозными механизмами, приближенно можно определить из уравнения:

Mmi = p • ki (4)

где p - текущее давление рабочей среды в главном тормозном цилиндре;

ki - постоянная тормозного механизма.

Постоянная тормозного механизма ki зависит от конструктивных особенностей самого механизма, характеристик фрикционных элементов, физико-механические свойства которых зависят в свою очередь от окружающей среды, режимов торможения и ряда других факторов, которую для предлагаемого способа можно для каждого момента времени определить из следующего соотношения:

ki = Mфi/p, (5)

где Mфi - фактически реализуемый колесом тормозной момент.

В существующих способах регулирования для определения ki используют расчетный тормозной момент, а не фактически реализуемый. Напомним, что фактически реализуемые колесами силовые факторы, при нашем способе управления, определяют непрерывно.

Подставляя уравнение (5) в уравнение (4), получим действительно необходимый тормозной момент:

Mдi = Mфi • pдi/p, (6)

где pдi - действительно необходимое давление рабочей среды в исполнительном тормозном механизме.

Тогда работа трения в тормозном механизме равна:

Ai= Mдi•γi, (7)

где γi - угол поворота i-го тормозящего колеса в каждый момент времени до полной остановки машины.

Для обеспечения условия чистого качения колеса без проскальзывания поверхностей контактов колес относительно опорной поверхности при торможении получим:

∑ Ai= U. (8)

С учетом того, что

γi= Vост•t/rк,

где t - текущее время торможения,

получим:

m•(Vост-g•ϕi•t)/2 = Mфi•p•t/pдi•rкi. (9)

Из полученного уравнения находим

pдi= Mфi•p•t/m(Vo-g•ϕi•t)•rкi. (10)

Кроме того, при известных значениях фактически реализуемого тормозного момента Mфi и давления рабочей среды в исполнительных цилиндрах тормозов Rдi можно определить мгновенное значение коэффициента сцепления.

Непрерывное регулирование давления рабочей среды в исполнительных механизмах тормозов выполняется из условия обеспечения максимальной диссипации кинетической энергии в механизмах тормозов при торможении машины за счет оптимального использования коэффициента сцепления каждым колесом, который зависит от характеристик опорной поверхности и состояния поверхности шины при условии отсутствия бокового скольжения колес. Подобное регулирование процесса торможения исключает релейное регулирование тормозными моментами, так как давления рабочей среды в исполнительных механизмах тормозов непрерывно приводится в соответствие с максимальными значениями коэффициентов сцепления колес с опорной поверхностью согласно уравнению (9).

Регулирование давлений рабочей среды в исполнительных механизмах тормозов по вышеизложенному способу повышает комфортабельность и эффективность торможения машины.

На фиг. 9 приведен пример реализации предлагаемого способа при управлении процессом торможения с использованием операции выключения/включения тормозного привода. Из анализа кривых видно, что эффективность торможения падает, объясняемая отсутствием блокировки колеса. Однако указанный недостаток в достаточной степени компенсируется обеспечением надежной устойчивости движения машины, крайне необходимой при ее движении по опорной поверхности типа "микст". Из анализа кривой (фиг. 9c) видно, что при регулировании по отрицательным знакам производных тормозного момента, эффективность торможения обеспечивается за счет частого вхождения тормозящего колеса в зону скольжения (блокировки колеса), однако устойчивость движения не гарантирована.

Способ регулирования режимов движения осуществляют следующим образом.

В режиме торможения машины оператор воздействует на педаль тормоза с усилием F. В главном тормозном цилиндре 1 (тормозной ресивер) возникает давление рабочей среды, которое по тормозным трубопроводам 4 передается исполнительным тормозным механизмам. Сигналы, пропорциональные фактически реализуемым тормозным моментам, измеряются датчиками 6. Одновременно производится измерение боковых реакций на колесах автомобиля датчиками 8. Величина нормальных реакций измеряется с помощью датчиков 7. В процессе торможения сигналы от датчиков 6, 7 и 8 поступают в блок управления 15. Дополнительно в качестве исходной информации перед началом каждого цикла торможения измеряют начальную скорость движения остова машины датчиком 12, сигнал от которого также поступает в блок управления 15. Датчики 13 непрерывно измеряют давления рабочей среды в тормозном приводе и посылают сигнал в блок управления 15. Блок управления 15 на основе анализа исходных параметров осуществляет формирование сигналов управления, которые в дальнейшем передаются исполнительным устройствам 9 и 10.

При транспортном режиме движения машины производится непрерывное измерение боковых реакций на колеса машины датчиками 8, сигнал от которых поступает на блок управления 15, где подвергается обработке и анализу. На основе анализа сигналов датчиков 8 блок управления 15 формирует сигнал, который поступает на устройство регулирования подачи топлива в двигатель 11. Одновременно с регулированием подачи топлива в двигатель блок управления 15 подает сигнал на устройство регулирования давления рабочей среды 10 в тормозном приводе, которое осуществляет притормаживание колес, находящихся в состоянии бокового скольжения.

На фиг. 2 схематично представлены элементы и принципиальная блок-схема регулирования тяговым режимом движения машины. В данном режиме работы машины датчиком 16 производится опознание знака производной тягового усилия. При отрицательном знаке производных от крюкового усилия сигнал поступает в блок управления 15, который формирует сигнал управления двигателем. Этот сигнал поступает на исполнительное устройство регулирования подачи топлива в двигатель (не показано). При положительных или нулевых знаках производной тягового усилия производят дальнейшее измерение сигналов без регулирования. После исполнения операции ограничения подачи топлива в двигатель регулирование двигателем мгновенно передается оператору при отсутствии команды от блока управления.

На фиг. 3 показаны N1 и N2 - нормальные реакции опорной поверхности на колеса тяговой машины, Fк - касательная сила тяги на ведущих колесах машины. Отметим, что спад касательной силы тяги согласно экспериментальным данным (фиг. 5) имеет место при определенных значениях буксования S колес (движителей), зависящих от характеристик опорной поверхности и конструктивных особенностей машины. Согласно теории тяговых машин при значительном буксовании движителей происходит резкое увеличение удельного крюкового расхода топлива и уменьшение тягового усилия. Следовательно, приведение мощности двигателя тяговой машины при его работе с крюковой нагрузкой в соответствие с возникающим буксованием ведущих колес непременно повысит тягово-экономические показатели машины.

Сущность предлагаемого способа регулирования движением транспортного средства поясняется блок-схемой алгоритма управления движением транспортного средства, представленном на фиг. 10 (обобщенный алгоритм) и фиг. 11 (полный алгоритм способа регулирования режимов движения мобильных машин). По данному алгоритму процедура регулирования происходит следующим образом.

В тормозном и транспортных режимах движения машины датчиками электрических сигналов производится измерение следующих параметров: p - давление рабочей среды в главном тормозном цилиндре; Mфi - фактически реализуемые колесами тормозные моменты в i-м колесе; Ni - нормальными реакциями колес на опорную поверхность; t - время движения; Vд - скорости машины перед началом каждого режима торможения.

В процессе регулирования на основе исходных данных измеряют и анализируют величину боковых реакций на колесах, фактически реализуемый колесами тормозной момент и давления в тормозном приводе. При отрицательном знаке производной формируется сигнал на ограничение подачи топлива в двигатель с одновременным притормаживанием колес, находящихся в состоянии бокового скольжения в транспортном режиме (давление в тормозном приводе равно нулю) или формируется сигнал на включение-выключение модулятора (давление в тормозном приводе не равно нулю). Если знак производной боковой реакции больше или равен нулю, то передается сигнал на дальнейшее измерение исходных параметров. После выполнения операции ограничения подачи топлива в двигатель производится проверка наличия тормозного момента и давления в приводе тормоза. При равенстве нулю указанных параметров продолжается проверка знака производной боковых реакций. Если имеет место отрицательный знак производной, операция ограничения подачи топлива в двигатель повторяется.

Признаком начала торможения является появление сигналов от датчиков давления в тормозном приводе и датчиках фактически реализуемого тормозного момента. При этом операция регулирования двигателем прекращают и цикл управления переходит на обработку сигналов фактически реализуемых колесами тормозных моментов и боковых реакций. В результате обработки сигналов устанавливают знаки производных от боковых реакций. При отрицательных производных боковых реакций осуществляют операции автоматического выключения/включения тормозного привода с помощью модулятора 9. В противном случае осуществляют операции регулирования давления в тормозном приводе согласно уравнению (9), обеспечивающего максимальное использование коэффициентов сцеплений колесами машины за счет полной диссипации кинетической энергии в тормозном механизме. После каждого расчета необходимого давления в приводе тормоза осуществляют проверку знака производной тормозного момента. Операцию регулирования давления осуществляют известными устройствами регулирования давлений 10.

При движении машины датчики нормальных реакций 7 производят непрерывное измерение нормальных реакций колес на опорную поверхность. Сигналы от датчиков поступают на блок управления, где подвергаются обработке, и формируется сигнал управления. При превышении производных от нормальных реакций или превышения самих реакций установленного допустимого уровня производят регулирование характеристик подвесок одного или всех колес путем изменения коэффициентов жесткости, демпфирования известными способами с помощью блока 17.

Блок управления 15 позволяет отрабатывать сигналы от силовых факторов и получать производные этих сигналов высоких порядков и при необходимости использовать их в алгоритме управления в зависимости от заданной точности регулирования режимов движения.

Возможность практической реализации предлагаемого способа регулирования движением транспортных и тяговых машин доказана изготовлением экспериментальных образцов устройств и проверкой из работоспособности путем проведения стендовых и натурных испытаний процесса торможения автомобиля ВАЗ 2108, оснащенных специальными, оригинальной конструкции датчиками измерения силовых факторов. Спроектированные и изготовленные специально для проверки работоспособности предлагаемого способа датчики измерения силовых факторов удачно вписываются в конструкцию барабанных и дисковых тормозов без существенных изменений их штатной конструкции.

Некоторые результаты натурных испытаний, подтверждающие возможность реализации предлагаемого способа, основанные на использовании силовых факторов, представлены на фиг. 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ АНТИБЛОКИРОВОЧНОЙ СИСТЕМОЙ ТОРМОЖЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2103191C1 |

| УСТРОЙСТВО ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА | 1997 |

|

RU2131365C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТОРМОЖЕНИЕМ АВТОПОЕЗДА | 2005 |

|

RU2299140C1 |

| СПОСОБ УПРАВЛЕНИЯ ДВИЖЕНИЕМ ПОЛНОПРИВОДНЫХ КОЛЕСНЫХ МАШИН | 2000 |

|

RU2187436C2 |

| ТОРМОЗНОЕ УСТРОЙСТВО ТРАНСПОРТНОГО СРЕДСТВА, СПОСОБ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТОРМОЗНОГО МОМЕНТА | 2002 |

|

RU2281868C2 |

| СПОСОБ УПРАВЛЕНИЯ АНТИБЛОКИРОВОЧНОЙ И ПРОТИВОБУКСОВОЧНОЙ СИСТЕМОЙ (АБС/ПБС) ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2324611C2 |

| Способ управления антиблокировочной системой, противобуксовочной системой и системой курсовой устойчивости транспортного средства и устройство для его осуществления | 2020 |

|

RU2751471C1 |

| СПОСОБ ОЦЕНКИ ПАРАМЕТРОВ СЕЛЬХОЗМАШИНЫ | 1989 |

|

RU2023359C1 |

| Способ управления агророботом | 1987 |

|

SU1556557A1 |

| ТОРМОЗ ПРИЦЕПА | 2019 |

|

RU2729334C1 |

Способ относится к области машиностроения и может быть использован в системах обеспечения устойчивости движения, эффективности торможения автомобилей, самолетов и любых других транспортных средств, а также для повышения топливной экономичности и тяговых показателей тракторов и машин высокой проходимости. Для повышения устойчивости движения, эффективности торможения, топливной экономичности и тяговых качеств мобильных машин операции регулирования исполнительных механизмов начинают при отрицательных знаках производных боковых реакций колес, фактически реализуемых колесами тормозных моментов, возникающих в пятнах контактов колес машины с опорной поверхностью, и/или крюковых усилий, а завершают операции регулирования исполнительных механизмов при равенстве нулю или положительных знаках производных боковых реакций колес, фактически реализуемых колесами тормозных моментов и/или крюковых усилий. Применение предлагаемого способа обеспечит по сравнению с прототипом более качественное управление транспортными и тормозными режимами движения, плавное регулирование тормозными моментами при максимальном использовании коэффициентов сцеплений колес по условиям сцеплений с опорной поверхностью, повысит топливную экономичность и тяговые качества машин в тяговом режиме, плавность хода, а также расширит возможности и точность регулирования режимов движения мобильных машин. 4 з.п.ф-лы, 11 ил.

| Автоэлектроника за рубежом | |||

| Информационный сборник | |||

| Вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ ТОРМОЖЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2034728C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭКСТРЕННОГО ТОРМОЖЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 1989 |

|

RU2013250C1 |

Авторы

Даты

1999-01-27—Публикация

1997-12-03—Подача