Изобретение относится к способу восстановления тонкоизмельченной руды с помощью восстановительного газа в псевдоожиженном слое и к установке для осуществления этого способа.

При восстановлении руд часто возникает необходимость в обработке тонкоизмельченных руд, которые имеют широкий диапазон размера частиц, от 0 (пылевидные) до 8 мм. В этом случае возникают трудности, которые связаны с выносом наиболее мелкой руды вместе с использованным и частично использованным восстановительным газом, после чего ее приходится отделять от газа и повторно вводить в технологический процесс восстановления.

Для преодоления этих трудностей применяют способ разделения тонкоизмельченной руды путем газовой сортировки при помощи восстановительного газа на две фракции, имеющие различное распределение размеров частиц, и затем практически полного раздельного восстановления этих двух фракций (АТ-В - 17829). Как описано в JP-A - 6-10021, определенным преимуществом обладает такое устройство, в котором два псевдоожиженных слоя размещают непосредственно друг над другом, в результате чего сокращается расход газа и сырья. Согласно JP-A - 6-10021, в первом реакторе, в котором сформирован первый псевдоожиженный слой, происходит вынос мелких частиц загруженной руды восстановительным газом. Восстановительный газ, выходящий из первого реактора, вводят во второй реактор, расположенный непосредственно сверху первого реактора, и там давление падает с образованием псевдоожиженного слоя, причем второй реактор имеет большую площадь поперечного сечения, чем первый реактор. Из обоих псевдоожиженных слоев полностью, соответственно практически полностью, восстановленная руда выгружается непосредственно. Подачу руды и восстановительного газа осуществляют только в первый (нижний) реактор.

Первый недостаток этого способа состоит в том, что оптимальный режим восстановления может быть отрегулирован только в одном из псевдоожиженных слоев путем подачи определенного количества восстановительного газа, имеющего определенный химический состав. Дальнейший процесс восстановления в верхнем псевдоожиженном слое будет функцией восстановления руды и, следовательно, функцией изменения химического состава восстановительного газа в нижнем псевдоожиженном слое. Кроме того, при таком способе трудно реализовать оптимальное разделение руды на фракции, имеющие различное распределение размеров зерна, поскольку количество водимого восстановительного газа необходимо регулировать в первую очередь как функцию грубозернистой фракции, которая содержится в нижнем реакторе, и степени металлизации, требуемой для нее, что, в свою очередь, приводит к выходу мелкозернистой фракции в очень узком количественном диапазоне, когда становится невозможным регулирование или оптимизация восстановления мелкозернистой фракции как таковой. В связи с этим возникает следующая трудность, заключающаяся в том, что может возникнуть обратный поток мелкозернистой фракции, отделяемой от восстановительного газа, поскольку скорость газа у стенок верхнего и нижнего реакторов стремится к нулю и поэтому имеет место движение частиц руды вниз, в направлении псевдоожиженного слоя, содержащего более крупные частицы руды.

Для устранения последнего недостатка, как известно из US-A -4975116, в трубопровод между двумя реакторами, расположенными друг над другом, вводят сужение, в котором восстановительный газ ускоряется. Вследствие этого снижается возможность примешивания к нему частиц руды из вышележащего псевдоожиженного слоя. Однако, согласно US-A - 4975116, вся руда проходит через оба реактора, в то время как выгрузка твердых веществ и газа осуществляется только из верхней части верхнего реактора. Следовательно, газовая сортировка руды на фракции с различным распределением размеров зерна не обеспечивается. Это влечет за собой тот недостаток, что для руды с различными размерами зерна получается различное время нахождения в псевдоожиженном слое и, соответственно, различная степень металлизации. Поэтому такой технологический процесс непригоден для руды, имевшей широкий диапазон размеров зерна.

Из заявок KR-14827/94, 10197/93, 14825/94, 14829/94 известен способ разделения руды путем газовой сортировки при помощи восстановительного газа на две или несколько фракций, имеющих различное распределение размеров зерна, восстановления каждой из фракций путем новой подачи восстановительного газа в раздельные псевдоожиженные слои, образующиеся за счет вновь введенного восстановительного газа, и выгрузки восстановленной руды из каждого псевдоожиженного слоя. В этом способе прохождение восстановительного газа из одного псевдоожиженного слоя в следующий осуществляется таким образом, что восстановительный газ вместе с захваченными им частицами тонкоизмельченной руды поступает в следующий реактор сборку, вызывая таким образом возмущения в формировании псевдоожиженных слоев.

Таким образом, после этого становится невозможным использовать восстановительный газ, продвигающийся вперед и все еще имеющий определенный восстановительный потенциал, в процессе восстановления, протекающем в следующем псевдоожиженном слое; наоборот, следующий псевдоожиженный слой формируется отдельно путем новой и непосредственной подачи восстановительного газа, так что этот известный способ отличается высоким уровнем потребления восстановительного газа и вытекающей отсюда высокой стоимостью. Кроме того, при этом большие количества восстановительного газа, все еще обладающего значительным восстановительным потенциалом, приходится рассматривать в качестве потери или использовать для других целей.

Изобретение направлено на преодоление этих недостатков и трудностей и ставит своей целью создание технологического процесса ранее описанного типа и установки для осуществления этого процесса, которая обеспечивает постоянную одинаковую степень металлизации даже при использовании руды, имеющей широкий диапазон размеров частиц. В частности, должно быть достигнуто оптимальное использование восстановительного газа, причем должна быть осуществима минимизация количества используемого восстановительного газа.

В соответствии с изобретением эта цель достигается путем сочетания следующих характерных особенностей:

тонкоизмельченную руду фракционируют при помощи восстановительного газа на как минимум две фракции, имеющие различное распределение размеров зерна, то есть как минимум одну крупнозернистую фракцию и как минимум одну мелкозернистую фракцию,

каждую фракцию восстанавливают при помощи восстановительного газа в отдельном псевдоожиженном слое, при этом

восстановительный газ поддерживает первый псевдоожиженный слой, содержащий крупнозернистую фракцию, отделяет мелкозернистую фракцию от крупнозернистой, ускоряется вместе с мелкозернистой фракцией, затем при падении давления образует следующий псевдоожиженный слой, в который его постоянно вводят снизу, и, кроме того, при этом

вторичный восстановительный газ дополнительно вводят непосредственно в следующий псевдоожиженный слой радиально симметричным образом в таком количестве и/или с таким химическим составом, чтобы обеспечить восстановление мелкозернистой фракции в этом псевдоожиженном слое до заданной степени металлизации в пределах заданного периода времени, и

восстановленную руду выгружают как из первого, так и из второго псевдоожиженных слоев.

Чтобы минимизировать количество восстановительного газа, требуемого для восстановления, предпочтительно распределение размеров зерна отделенной мелкозернистой фракции регулировать как функцию общего распределения размеров зерна путем регулирования количества восстановительного газа, подаваемого в первый псевдоожиженный слой в единицу времени, и одновременно регулировать степень восстановления мелкозернистой фракции путем регулирования вторичного восстановительного газа, дополнительно подаваемого непосредственно к этой фракции.

Установка для осуществления этого способа отличается следующими характерными особенностями:

первый реактор для принятия первого псевдоожиженного слоя, который включает трубопровод подачи тонкоизмельченной руды, питающий трубопровод для восстановительного газа, расположенный радиально симметрично, разгрузочное устройство для восстановленной руды и устройство отвода газа, отводящее использованный или частично использованный восстановительный газ,

как минимум один дополнительный реактор для принятия следующего псевдоожиженного слоя, который включает как минимум одно загрузочное отверстие для тонкоизмельченной руды и восстановительного газа, расположенное радиально симметрично в нижней части этого реактора, трубопровод, отводящий использованный восстановительный газ и разгрузочный трубопровод для руды, восстановленной в этом следующем псевдоожиженном слое, при этом

между устройством отвода газа первого реактора и загрузочным отверстием для тонкоизмельченной руды и восстановительного газа дополнительного реактора имеется сужение наподобие сопла, в котором осуществляется ускорение восстановительного газа, и

дополнительный реактор оснащен устройством подачи вторичного восстановительного газа, расположенным радиально симметрично, таким как газораспределительное дно, которое размещается в нижней части псевдоожиженного слоя, образуемого в этом реакторе.

Согласно предпочтительному варианту осуществления изобретения, дополнительный реактор размещен непосредственно над первым реактором и имеет большую площадь поперечного сечения по сравнению с первым реактором. Такая установка конструктивно проста, экономит производственную площадь, а кроме того, в ней обеспечивается малый расход газа и сырья.

Другой предпочтительный вариант осуществления отличается тем, что дополнительный реактор имеет большее поперечное сечение по сравнению с первым реактором за счет кольцеобразного расширения, радиально выступающего наружу, и тем, что в этом расширении размещается газораспределительное дно для подачи вторичного восстановительного газа.

Для оптимизации уровня потребления газа и степени металлизации предпочтительно снабдить трубопровод подачи газа в первый реактор и устройство подачи вторичного восстановительного газа в дополнительный реактор клапанами для регулирования объема.

Для минимизации выноса частиц тонкоизмельченной руды из псевдоожиженного слоя, содержащего мелкозернистую фракцию, предпочтительно снабдить дополнительный реактор в его верхней части расширением, консольно выступающим наружу в радиальном направлении, которое увеличивает площадь поперечного сечения и образует пространство для снижения скорости газа.

Для обратной передачи более крупных частиц тонкоизмельченной руды или агломератов руды, соответственно, устройство отвода газа у выхода из первого реактора предпочтительно имеет как минимум один вертикальный участок, а дополнительный реактор предпочтительно имеет наклонное дно, суживающееся к загрузочному отверстию для тонкоизмельченной руды и восстановительного газа.

Удобно в трубопроводе, выводящем восстановительный газ, установить пылеулавливающее устройство, предпочтительно циклон, и оснастить установку трубопроводом для повторного использования пыли.

Вариант осуществления изобретения, который можно легко реализовать, отличается тем, что дополнительный реактор имеет цилиндрическую форму.

Для минимизации количества выносимой пыли дополнительный реактор предпочтительно конически расширяется вверх.

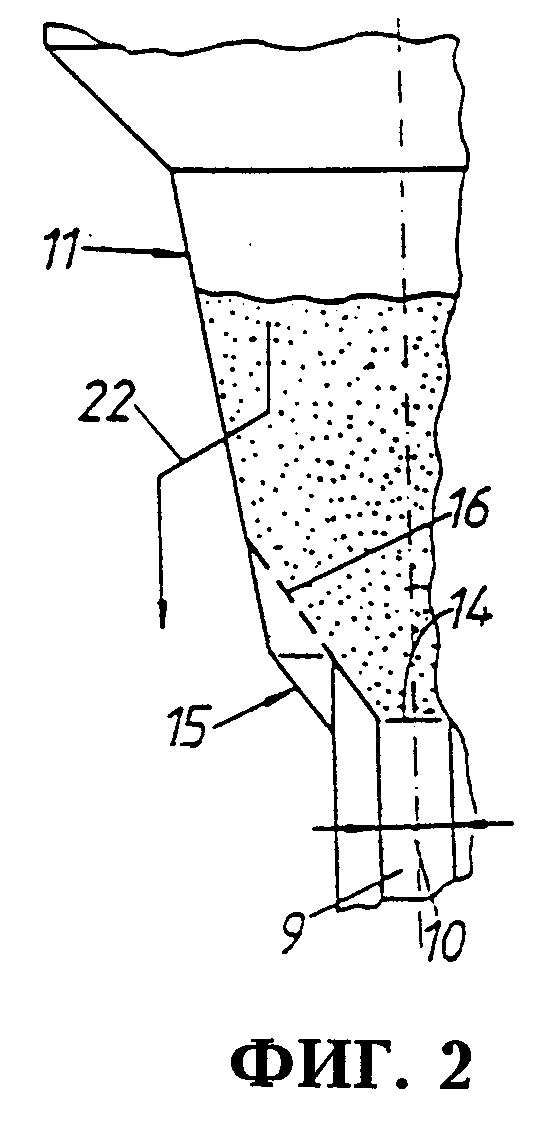

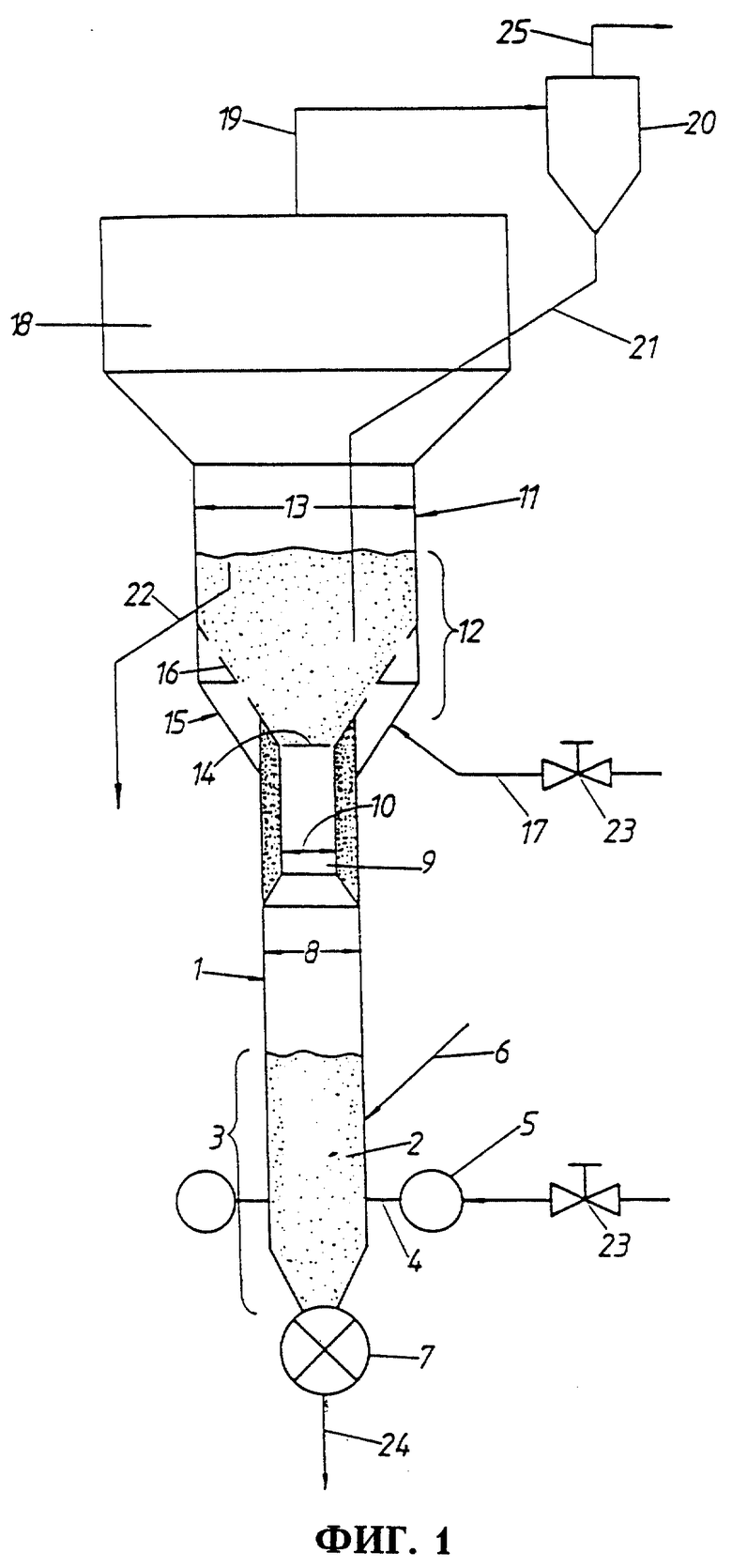

Далее изобретение поясняется более подробно при помощи примерных вариантов осуществления, представленных на фигурах, где каждая из фиг. 1 и 2 показывает осевой разрез установки по изобретению, схематически соответствующей одному из вариантов осуществления изобретения.

Установка для осуществления способа по изобретению содержит первый реактор 1 для принятия первого псевдоожиженного слоя 3, образующегося из руды 2. Восстановительный газ, поддерживающий псевдоожиженный слой 3, подают радиально симметричным образом через питающий трубопровод для восстановительного газа 4, выходящий из кольцеобразного трубопровода 5, подающий трубопровод для тонкоизмельченной руды 6. который входит в реактор 1 сбоку.

В нижней части реактора 1, суживающейся в форме усеченного конуса, имеется разгрузочное устройство 7 для восстановленной руды. В верхней части первого реактора 1, предпочтительно имеющей круглую форму поперечного сечения 8, на некотором расстоянии выше псевдоожиженного слоя 3 имеется устройство отвода газа 9, расположенное приблизительно вертикально, которое также предпочтительно имеет круглое поперечное сечение 10, меньшее по площади, чем поперечное сечение реактора 8. Таким образом, устройство отвода газа 9 образует сужение наподобие сопла. Вертикальное размещение устройства отвода газа 9 дает возможность повторного использования более крупных части руды, случайно вовлекаемых потоком восстановительного газа, идущим вверх, или агломератор руды, образующихся при восстановлении в псевдоожиженном слое 3.

Непосредственно над первым реактором 1 расположен дополнительный реактор 11 псевдоожиженного слоя 12. В этот дополнительный реактор 11, имеющий круглое поперечное сечение 13, большее, чем поперечное сечение 8 первого реактора 1, входит устройство отвода газа 9 первого реактора 1 через размещенное по центру, отверстие подачи газа 14, через которое в псевдоожиженный слой 12 подают восстановительный газ, выходящий из первого реактора и вовлекающий часть тонкоизмельченной руды, а именно ту часть, размер зерна которой лежит в нижнем диапазоне распределения размеров зерна; по мере подачи восстановительный газ поддерживает псевдоожиженный слой. Нижняя часть дополнительного ректора 11 также имеет форму усеченного конуса, при это дополнительный реактор 11 в радиальном направлении образует консоль относительно первого реактора в форме кольца, то есть выступающее наружу кольцеобразное расширение 15.

В этом расширении 15 дополнительный реактор 1 снабжен газораспределительным дном 16, расположенным радиально симметрично, для прямой подачи потока вторичного восстановительного газа, идущего через питающий трубопровод газа 17, который дополнительно, вместе с восстановительным газом, идущим из первого реактора 1, служит не только для поддержания псевдоожиженного слоя 12 в дополнительном реакторе 11, но также для достаточного восстановления тонкоизмельченной руды 2, присутствующей в этом псевдоожиженном слое 12. В этом случае используется остаточный восстановительный потенциал восстановительного газа, выходящего из первого реактора, газораспределительное дно 16, которое может быть выполнено в виде перфорированного дна, сетчатого дна, клапанного поддона, барботажной пластины, и т.п., суживается (приблизительно в виде усеченного конуса) по направлению к центрально расположенному отверстию для подачи газа 14 так, чтобы более крупные частицы руды или образованные из них агломераты падали обратно в псевдоожиженный слой 3 первого реактора 1. Дополнительный реактор 11 в верхней части снабжен расширением 18, также направленным радиально наружу, то есть таким, которое снаружи образует консоль, в результате чего скорость газа на некотором расстоянии выше псевдоожиженного слоя 12 заметно падает, приблизительно до половины того значения, которое она имеет в псевдоожиженном слое 12; это является причиной резкого снижения количества пыли, выносимого с использованным восстановительным газом, который отводится через верх реактора при посредстве отводного трубопровода 19. Использованный восстановительный газ очищается в циклоне 20, из которого отделенные мелкие частицы снова поступают в псевдоожиженный слой 12 дополнительного реактора 11 через рециркулирующий трубопровод 12. Дополнительный реактор 11 оснащен отдельным разгрузочным устройством 22 для тонкоизмельченной руды, восстановленной в нем.

В соответствии с изобретением, отделение загруженной тонкоизмельченной руды 2, которая имеет широкий диапазон размеров зерна (например, от 0 до 8 мм), в данной установке осуществляют путем газовой сортировки при помощи восстановительного газа. Разделение производится на крупнозернистую и мелкозернистую фракции, то есть фракции, имеющие различное распределение размеров зерна. Таким образом, появляется возможность оптимального регулирования параметров потока для создания псевдоожиженного слоя и времени нахождения руды в псевдоожиженном слое до спекания частиц.

Благодаря сужению наподобие сопла 9 предотвращается обратный поток мелких частиц, выносимых из первого реактора 1, поскольку они снова уносятся вверх восстановительным газом, проходящим вверх через сужение 9 с повышенной скоростью. Устройства регулирования объема, установленные в питающих трубопроводах для восстановительного газа 5 и 17, дают возможность обеспечить оптимальный поток газа и, следовательно, оптимальное время нахождения частиц руды в восстановительном газе для каждой фракции, то есть для каждого из псевдоожиженных слоев 3 и 12. Таким образом, создается возможность точного регулирования заданной степени металлизации тонкоизмельченной руды, как для крупнозернистой, так и для мелкозернистой фракции, при наименьшем возможном потреблении восстановительного газа и в пределах заданного периода времени.

Руда, восстановленная и отведенная из первого реактора 1 посредством разгрузочного устройства 7, передается дальше при помощи разгрузочного трубопровода для твердых веществ 24. Через трубопровод 25, подсоединенный к циклону 20, отводится очищенный газ вместе с остаточной пылью, содержащейся в этом отводимом газе.

Фиг. 2 показывает вариант дополнительного реактора 11, который, в отличие от реактора цилиндрической формы, представленного на фиг. 1, расширяется кверху.

Способ по изобретению может быть описан более подробно на примере следующего варианта осуществления.

В первый реактор 1 вводят тонкоизмельченную руду 2 с плотностью в массе 3900 кг/м3. Эта тонкоизмельченная руда имеет следующее распределение размеров зерна.

Распределение размеров зерна:

4 мм - 100%

2 мм - 65%

1 мм - 50%

0,5 мм - 38%

0,125 мм - 22%

0,063 мм - 8%

Загрузку этой тонкоизмельченной руды 2 осуществляют при посредстве псевдоожижающего агента, а именно восстановительного газа при 800oC и 4,5 бар (абс). Твердые вещества загружают в количестве 115 кг/ч. Выгрузка частично восстановленной руды из первого реактора 1 составляет до 64 кг/ч, а выгрузка частично восстановленной руды из дополнительного реактора 11 составляет 36 кг/ч. Потери пыли составляют до 2 кг/ч.

Реактор 1 установки имеет диаметр 126 мм и высоту 1,5 м. Вертикально расположенный над ним дополнительный реактор 11 имеет диаметр 295 мм и высоту также 1,5 м. Скорость газа (скорость в чистой трубе), реализуемая в этих реакторах 1 и 11, составляет 2,22 м/с в первом реакторе и 0,64 м/с во втором реакторе. Скорость газа в сужении наподобие сопла 9, расположенном между двумя реакторами 1 и 11, составляет до 5 м/с.

Распределение размеров зерна при выгрузке руды представлено ниже.

Распределение размеров зерна: выгрузка из первого реактора 1

4 мм - 100%

2 мм - 60%

1 мм - 40%

0,125 мм - 10%

0,063 мм - 2%

Распределение размеров зерна: выгрузка из дополнительного реактора 11

1 мм - 100%

0,125 мм - 53%

0,063 мм - 9%

Восстановительный газ подают в первый реактор 1 в количестве 87 нм3/ч, а в дополнительный реактор 11 - в количестве 50 Нм3/ч.

Химический состав восстановительного газа приведен ниже.

Свежий газ: - 55% CO - 15 % CO2 - 20% H2 - 5% H2O - 5% N2

Использованный газ: - 46,2% CO - 23,8% CO2 - 15,5% H2 - 9,5% H2O - 5% N2

Степень восстановления тонкоизмельченной руды постоянно составляет 40%.

Далее приведено описание другого варианта осуществления изобретения.

В первый реактор 1 загружают предварительно восстановленную тонкоизмельченную руду 2 с плотностью в массе 3450 кг/м3 и степенью восстановления 40%. Эта тонкоизмельченная руда имеет следующее распределение размеров зерна.

Распределение размеров зерна:

4 мм - 100%

2 мм - 74,5%

1 мм - 61,5%

0,125 мм - 25,5%

0,063 мм - 4,5%

Загрузку этой тонкоизмельченной руды 2 осуществляют при посредстве псевдоожижающего агента, а именно восстановительного газа при 850oC и 4,7 бар (абс). Твердые вещества загружают в количестве 100 кг/ч. Выгрузка из первого реактора 1 составляет до 52 кг/ч, а выгрузка из дополнительного реактора 11 составляет 30 кг/ч. Потери пыли составляют до 1,2 кг/ч.

Реактор 1 установки имеет диаметр 126 мм и высоту 1,5 м. Вертикально расположенный над ним дополнительный реактор 11 имеет диаметр 295 мм и высоту 1,5 м. Скорость газа (скорость в чистой трубе), реализуемая в этих реакторах 1 и 11, составляет 2,22 м/с в первом реакторе и 0,64 м/с во втором реакторе. Скорость газа в сужении наподобие сопла 9, расположенном между реакторами 1 и 11, составляет до 5 м/с.

Распределение размеров зерна при выгрузке руды представлено ниже.

Распределение размеров зерна: выгрузка из первого реактора 1

4 мм - 100%

2 мм - 85%

1 мм - 67%

0,125 мм - 11%

0,063 мм - 1%

Распределение размеров зерна: выгрузка из дополнительного реактора 11

1 мм - 100%

0,125 мм - 54%

0,063 мм - 10%

Восстановительный газ подается в первый реактор 1 в количестве 87 Нм3/ч, а в дополнительный реактор 11 - в количестве 50 Нм3/ч.

Химический состав восстановительного газа приведен ниже.

Свежий газ: - 65% CO - 4% CO2 - 25% H2 - 1% H2O - 5% N2

Использованный газ: - 53,7% CO - 15,3% CO2 - 19,3% H2 - 6,7% H2O - 5% N2

Степень восстановления тонкоизмельченной руды постоянно составляет 93%.

Если в обычных способах восстановления, например, тех, которые упомянуты во введении к данному описанию, в распределении размеров зерна загружаемой тонкоизмельченной руды 2 происходят изменения, это приводит к количественному сдвигу в соотношении крупнозернистой и мелкозернистой фракции. В соответствии с данным изобретением этого можно избежать очень простым способом. Если, например, доля крупнозернистой фракции в нижнем первом реакторе 1 увеличивается, это требует принудительного увеличения количества вводимого восстановительного газа, чтобы достичь желаемой степени металлизации. Однако увеличение количества восстановительного газа приведет к повышению скорости газа, за счет чего более весомая доля крупнозернистой фракции из первого реактора 1 будет вовлекаться восстановительным газом и переноситься в дополнительный реактор 11. Это снова приведет к состоянию равновесия.

Если доля крупнозернистой фракции снижается (например, до величины менее 50%), то важно отметить, что количество вводимого восстановительного газа не может быть принудительно снижено, поскольку при этом скорость восстановительного газа упадет до неприемлемого уровня и псевдоожиженный слой 3 разрушится. Однако определенное снижение доли крупнозернистой фракции не влечет за собой никаких нарушений, поскольку восстановительный газ, не используемый полностью в первом реакторе 1 из-за низкого содержания крупнозернистой фракции, будет обладать остаточным восстановительным потенциалом, то есть определенным содержанием CO, для восстановления мелкозернистой фракции во втором реакторе. В этом случае может быть снижено количество вторичного восстановительного газа, подаваемого в дополнительный реактор 11.

Изобретение не ограничивается представленными на фигурах и в описании вариантами осуществления и может быть модифицировано в различных аспектах. Например, можно установить более двух реакторов, содержащих псевдоожиженные слои, в каждом из которых восстанавливаются фракции с различными размерами зерна. В этом случае восстановительный газ также должен непосредственно подаваться в каждый псевдоожиженный слой отдельно и независимо от других псевдоожиженных слоев, чтобы достичь практически полного восстановления фракции тонкоизмельченной руды, содержащейся в соответствующем псевдоожиженном слое.

Сущность: в способе восстановления тонкоизмельченной руды ее фракционируют при помощи восстановительного газа на как минимум две фракции, имеющие различное распределение размеров зерна и каждую фракцию восстанавливают при помощи восстановительного газа в отдельном псевдоожиженном слое, восстановительный газ поддерживает первый псевдоожиженный слой, содержащий крупнозернистую фракцию, отделяет мелкозернистую фракцию от крупнозернистой, ускоряется вместе с мелкозернистой фракцией, затем при падении давления образует второй псевдоожиженный слой, в который он постоянно вводится снизу, В этот второй псевдоожиженный слой дополнительно вводят вторичный восстановительный газ непосредственно радиально-симметричным образом, а восстановленную руду выгружают как из первого, так и из второго псевдоожиженных слоев. Установка для осуществления способа содержит расположенные друг над другом по меньшей мере две реакционные емкости, при этом питающий трубопровод первой реакционной емкости расположен радиально-симметрично, а между устройством для отвода газа первой реакционной емкости и отверстием для загрузки тонкоизмельченной руды и восстановительного газа второй реакционной емкости выполнено сужение типа сопла для ускорения восстановительного газа. Вторая реакционная емкость выполнена с устройством для подачи вторичного восстановительного газа, расположенным радиально и симметрично в ее нижней части и выполненным в виде газораспределительного дна. Реализация изобретения позволит обеспечить равномерную и постоянную степень металлизации при оптимальном использовании восстановительного газа и минимизации его количества. 2 c. и 10 з.п.ф-лы, 2 ил.

| JP 06010021 A, 18.01.94 | |||

| SU 1488311 A, 23.06.89 | |||

| JP 63140020 H, 11.06.88 | |||

| Способ получения биокомпозита с регенерационными свойствами на основе гидрогеля бактериальной целлюлозы | 2019 |

|

RU2733137C1 |

| JP 62230909 A, 09.10.87 | |||

| JP 01184211 A, 21.07.89 | |||

| Состав для стабилизации поверхностных слоев изделий из полиамида | 1975 |

|

SU585190A1 |

Авторы

Даты

1999-06-10—Публикация

1996-03-11—Подача