Изобретение относится к производству плоских изделий из силикатных расплавов и может быть использовано в промышленности строительных материалов для изготовления декоративного облицовочного материала.

Известен способ получения стеклокристаллического материала, включающий формование ленты материала на поверхности расплавленного материала с последующей кристаллизацией, который является двухстадийным, что значительно повышает себестоимость изделий.

Наиболее близким к предлагаемому является способ защиты от окисления расплавленного металла в ванне для производства плоского стекла, включающий в себя нанесение порошкообразного инертного материала на поверхности расплава.

Недостаток этого способа заключается в том, что он не обеспечивает защиты поверхности расплавленного материала, так как защитный слой порошкообразного вещества не плавится при температуре работы ванны.

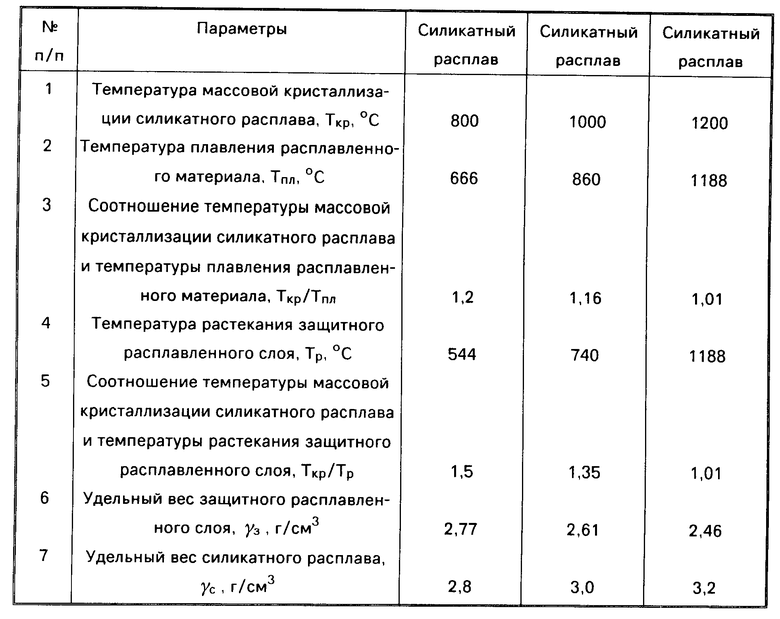

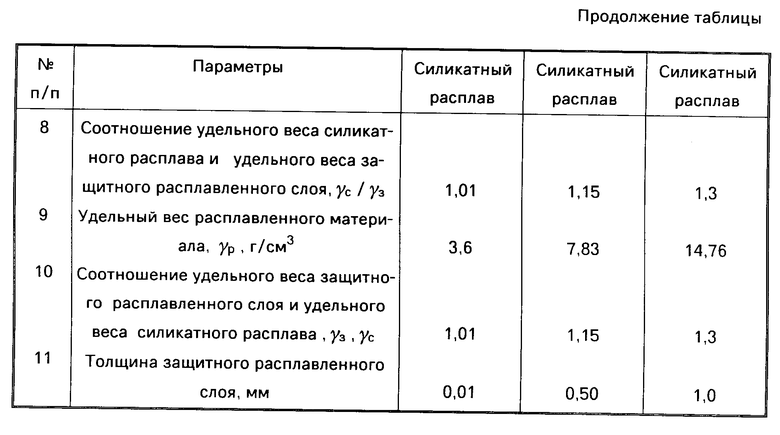

Цель изобретения получение плоских изделий с поверхностью, не требующей дополнительной обработки, что позволяет повысить механические и эксплуатационные свойства и снизить себестоимость получаемых изделий. Это достигается тем, что в способе получения плоских изделий из силикатных расплавов формование расплава и кристаллизацию осуществляют на расплавленном материале с защитным расплавленным слоем, позволяющим полностью защитить поверхность расплавленного материала от окисления, в одной температурной зоне в пределах 800-1200оС. В качестве защитного расплавленного слоя используют неорганический расплав толщиной 0,01-1,00 мм, причем удельный вес защитного расплавленного слоя меньше удельного веса силикатного расплава и расплавленного материала соответственно в 1,01-1,50 и 1,3-6,0 раза, а температура растекания защитного расплавленного слоя и температура плавления расплавленного материала меньше температуры массовой кристаллизации силикатного расплава соответственно в 1,01-1,50 и 1,01-1,20 раза.

В качестве расплавленного материала могут применяться чистые металлы, сплавы металлов, сплавы солей и другие неорганические материалы, удовлетворяющие приведенным выше условиям. В качестве защитного расплавленного слоя могут быть использованы различные силикатные расплавы, сплавы металлов, металлы и т.д. удовлетворяющие приведенным выше требованиям.

Формование и кристаллизация силикатного расплава может осуществляться на поверхности расплавленного материала с защитным расплавленным слоем в течение времени, необходимого и достаточного для одновременного образования в расплаве центров кристаллизации, кристаллизации основных минеральных фаз и получения отформованного закристаллизованного изделия. Длина температурной зоны или длина ванны определяется временем, необходимым для пребывания силикатного расплава при этой температуре, и линейной скоростью его перемещения.

Предлагаемый способ иллюстрируется примером.

В качестве силикатного расплава используется огненно-жидкий шлак ферросплавного производства следующего химического состава, мас. SiO2 48,2; Al2O3 8,37; CaO 19,8; MgO 5,3; FeO 0,36; Fe2O3 0,2 MnO 11,4; R2O 3,6; P2O5 0,012; Cr2O3 0,001; SO3 2,25. Удельный вес шлака 3,0 г/см3. Температура плавления 1300оС, температура массовой кристаллизации 1000оС. Остывший закристаллизованный шлак имеет зеленую окраску из-за содержания в нем закиси марганца.

Огненно-жидкий шлак при 1500оС, вылитый из металлургической печи в шлаковозный ковш, подается к миксеру для усреднения и сливается в него. В миксере поддерживается температура 1400-1450оС. Из миксера огненно-жидкий шлак через дозирующее устройство подается на поверхность расплавленного материала с защитным расплавленным слоем, находящимся в специальной ванне при 1000оС. Ванна закрыта со всех сторон стенками, а сверху сводом. В торцовых стенках ванны предусмотрены отверстия: одно для подачи огненно-жидкого шлака, второе для выхода из ванны отформованного и закристаллизованного изделия. При помощи системы электрических нагревателей и автоматических терморегуляторов поддерживается необходимая температура расплавленного материала, равная температуре массовой кристаллизации огненно-жидкого шлака, для одновременного протекания четырех процессов: формования изделия, продолжения образования центров кристаллизации, кристаллизации основных минеральных фаз и образования улучшенной поверхности.

В качестве расплавленного материала применяется латунь ЛС 59-1 следующего химического состава, мас. Cu 57-61; Pb 0,8-2,0; остальное Zn. Удельный вес 8,5 г/см3, температура плавления 890оС. В качестве защитного расплавленного слоя толщиной 0,3 мм применяется легкоплавкое щелочефосфатное стекло с удельным весом 2,6 г/см3 и температурой растекания 620оС.

Соотношение удельного веса огненно-жидкого шлака и удельного веса защитного расплавленного слоя 3,0/2,6 1,15. Соотношение удельного веса расплавленного материала (латуни ЛС 59-1) и удельного веса защитного расплавленного слоя 8,5/2,6 3,27. Соотношение температуры массовой кристаллизации огненно-жидкого шлака и температуры растекания защитного расплавленного слоя 1000/620 1,61. Соотношение температуры массовой кристаллизации огненно-жидкого шлака и температуры плавления расплавленного материала 1000/890 1,12.

В огненно-жидком шлаке приведенного выше состава при 1500оС начинается выделение сульфидов марганца (Mn), которые для этого материала являются центрами кристаллизации. При 1300-1400оС этот процесс ускоряется, усиливается микрогетерогенность расплавленного шлака, начинается коагуляция микрокристаллов Mn. При 1050-1200оС начинается массовая кристаллизация основных минеральных фаз марганецсодержащих пироксенов. При 1000оС протекает процесс интенсивного пироксенообразования.

При 1000оС из огненно-жидкого шлака на поверхности расплавленной латуни ЛС 59-1 формуется изделие толщиной 20 мм и одновременно с этим кристаллизуется расплавленный шлак, образуя стеклокристаллический плоский материал зеленого цвета с ровными гладкими поверхностями.

Для завершения формования и кристаллизации изделия толщиной 20 мм на поверхности расплавленной латуни ЛС 59-1 требуется 15 мин. Затем изделие из ванны с расплавленным материалом (латунью) поступает в печь отжига, где происходит постепенное его охлаждение.

Конкретные параметры режимов осуществления предлагаемого способа приведены в таблице.

При несоблюдении параметров способа получения плоских изделий требуется дополнительная обработка их поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2044699C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2044702C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1997 |

|

RU2131853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1997 |

|

RU2133713C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ МАГНИТОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2139898C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133254C1 |

| МАГНИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2129742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

| СПОСОБ КАПСУЛИРОВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2100302C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ИЗДЕЛИЙ | 1991 |

|

RU2022941C1 |

Изобретение может быть использовано в промышленности строительных материалов для производства декоративно-облицовочных изделий (плит) с улучшенным качеством поверхности при снижении себестоимости изделий. Способ получения плоских изделий из силикатных расплавов включает формование и кристаллизацию одновременно в одной температурной зоне на расплавленном материале с защитным расплавленным слоем, причем удельный вес защитного слоя меньше удельного веса силикатного расплава и расплавленного материала соответственно в 1,01-1,5 раза и 1,3-6 раза, а температура растекания защитного слоя меньше температуры плавления расплавленного материала и температуры кристаллизации силикатного расплава соответственно в 1,01-1,5 и в 1,01-1,2 раза. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА из силикатного расплава путем его формования и кристаллизации на расплавленной подложке, отличающийся тем, что на силикатном расплаве формируют защитный слой из неорганического материала толщиной 0,01 1 мм с удельным весом меньшим, чем удельные веса силикатного расплава и подложки соответственно в 1,01 1,5 и 1,3 6 раза, с температурой растекания защитного слоя, меньшей температуры плавления подложки и температуры массовой кристаллизации силикатного расплава соответственно в 1,01 1,5 и 1,01 1,2 раза.

| Способ количественного определения белка | 1984 |

|

SU1383201A1 |

Авторы

Даты

1995-09-27—Публикация

1992-01-27—Подача