Изобретение относится к неразрушающему контролю материалов и изделий ультразвуковым методом и может использоваться при дефектоскопии изделий преимущественно цилиндрической формы, например, труб, применяемых в нефтяной и газовой промышленности: обсадных, бурильных и насосно-компрессорных.

Известно устройство для неразрушающего ультразвукового контроля труб разного диаметра, содержащее каретку, привод ее перемещения, размещенный на каретке преобразователь и узел поджима каретки к контролируемой трубе, который выполнен из установленных на каретке противолежащих рычагов, каждый из которых состоит из двух звеньев, шарнирно соединенных между собой и стянутых упругим элементом, а на свободном конце звена каждого рычага шарнирно размещен кронштейн с роликом, предназначенным для контакта с контролируемой трубой (см. авторское свидетельство СССР N 996935, кл. G 01 N 29/04, опубл. 1983).

Недостатком этого устройства является нарушение качества акустического контакта из-за недостаточно эффективного слежения акустического блока за контролируемым изделием: неизбежные в подобной конструкции люфты в многочисленных шарнирных соединениях приводят к возникновению перекосов акустического блока относительно образующей трубы и отрыву преобразователей от поверхности ввода.

Известно также устройство для ультразвукового контроля труб, включающее основание, установленные на основании по крайней мере один ультразвуковой преобразователь нормальных волн, соединенный с ультразвуковым дефектоскопом, резервуар для контактной жидкости, сообщенный гидравлически с зоной контроля под ультразвуковым преобразователем, и узел фиксации основания относительно поверхности труб (см. авторское свидетельство N 1610430, кл.G 01 N 29/04, опубл. 1990)

Недостатком известного устройства является то, что оно не обеспечивает надежного возбуждения нормальных волн в стенках труб при больших толщинах стенок, когда толщина стенки h трубы многократно больше длины λ возбуждаемой ультразвуковой волны (h ≫ λ). Такими трубами являются трубы нефтяного сортамента, у которых толщина стенок от 6 до 12 мм в диапазоне диаметров от 73 до 245 мм. Это происходит за счет того, что известное устройство не обеспечивает четкую настройку и ориентацию ультразвукового преобразователя относительно труб и, тем самым, установку определенного заданного угла падения ультразвуковой волны на поверхность трубы и поддержание этого угла во все время проведения ультразвукового контроля труб одного типоразмера. Кроме того, известное устройство имеет низкую производительность проведения ультразвукового контроля из-за сложности осуществления постоянного перемещения его относительно поверхности контролируемых труб.

Задачей патентуемого изобретения является обеспечение надежного возбуждения нормальных волн в стенках труб нефтяного сортамента, толщина которых многократно больше длины ультразвуковой волны, и повышение производительности ультразвукового контроля труб.

Техническим результатом патентуемого изобретения является обеспечение четкой настройки и ориентации ультразвукового преобразователя относительно труб, тем самым, установки определенного заданного угла падения ультразвуковой волны на поверхность труб для возбуждения в них нормальной волны, поддержание этого угла во все время проведения ультразвукового контроля труб одного типоразмера и обеспечение постоянного облегченного перемещения устройства относительно поверхности контролируемых труб.

Указанная задача достигается тем, что в устройстве для ультразвукового контроля труб, включающем основание, установленный на основании по крайней мере один ультразвуковой преобразователь нормальных волн, соединенный с ультразвуковым дефектоскопом, резервуар для контактной жидкости, сообщенный гидравлически с зоной контроля под ультразвуковым преобразователем, и узел фиксации основания относительно поверхности труб, в отличие от устройства по прототипу, узел фиксации основания относительно поверхности труб выполнен в виде четырех магнитных колес, установленных на основании на поворотных рычагах с возможностью фиксации их взаимного углового положения при установке основания на поверхность труб определенного диаметра по крайней мере один ультразвуковой преобразователь нормальных волн подпружинен в радиальном направлении к поверхности труб и имеет механизм изменения его углового положения относительно поверхности труб для подстройки угла падения ультразвуковой волны на поверхность труб.

Указанная задача достигается также тем, что устройство снабжено иммерсионной камерой, установленной на основании и нижняя часть которой изолирована от ее верхней части и соединена гидравлически с резервуаром для контактной жидкости, а указанный ультразвуковой преобразователь размещен в нижней части иммерсионной камеры.

А также тем, что механизм изменения углового положения указанного ультразвукового преобразователя относительно поверхности труб выполнен в виде винтовой пары, гайка которой установлена неподвижно относительно основания, а винт - соединен с ультразвуковым преобразователем.

А также тем, что оно имеет несколько ультразвуковых преобразователей.

А также тем, что каждое магнитное колесо выполнено в виде кольцевого магнита с двумя кольцевыми дисками, закрепленными по его торцам и выполненными из магнитопроводного материала, причем кольцевой магнит с кольцевыми дисками установлен на подшипниках, размещенных на немагнитном сердечнике, жестко закрепленном на поворотном рычаге.

А также тем, что кольцевые диски выполнены из стали, а их наружный диаметр больше наружного диаметра кольцевого магнита.

А также те, что немагнитный сердечник выполнен из меди или ее сплава.

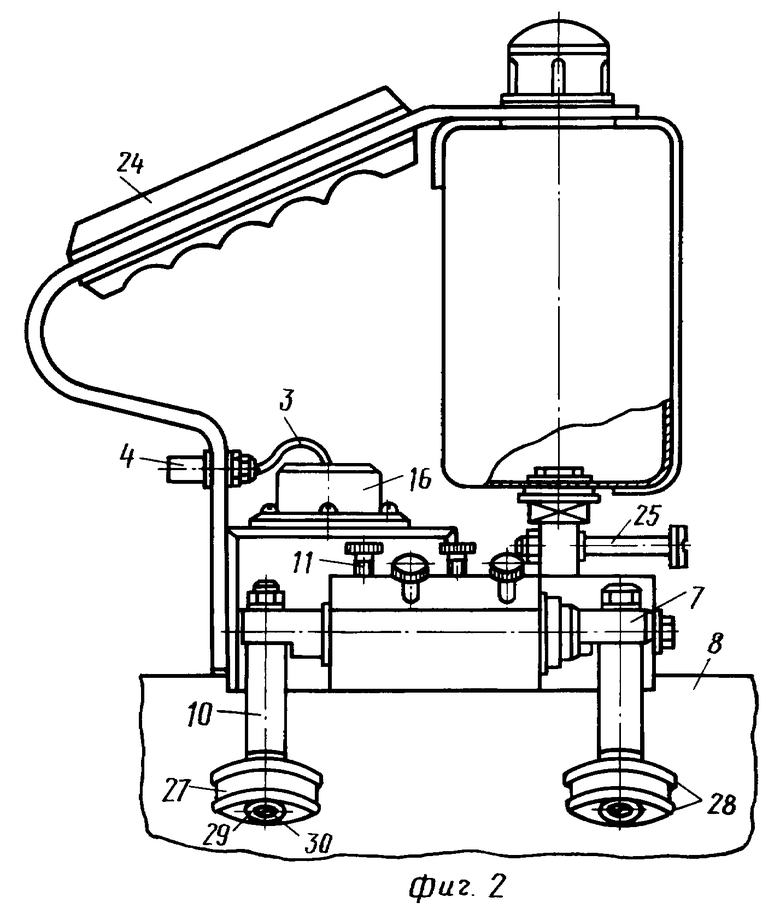

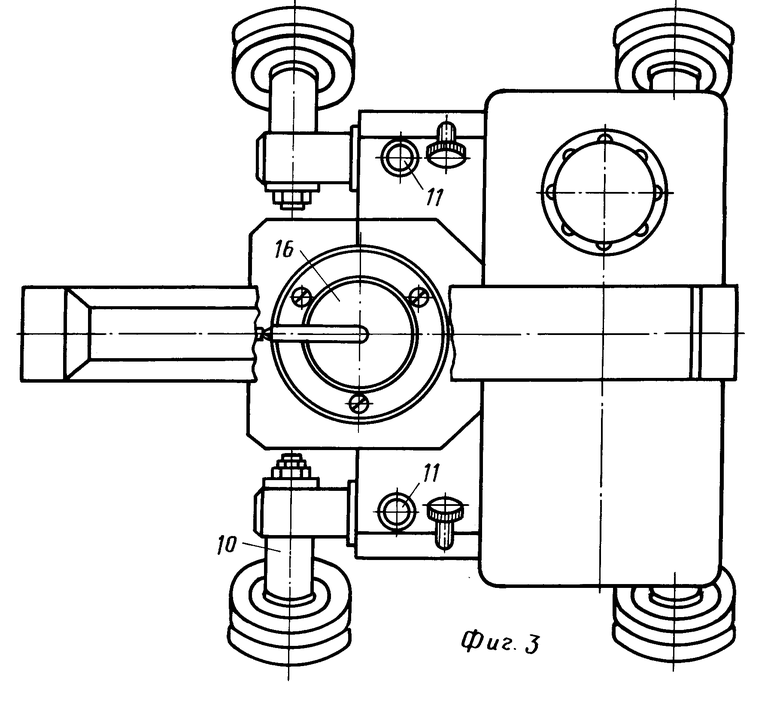

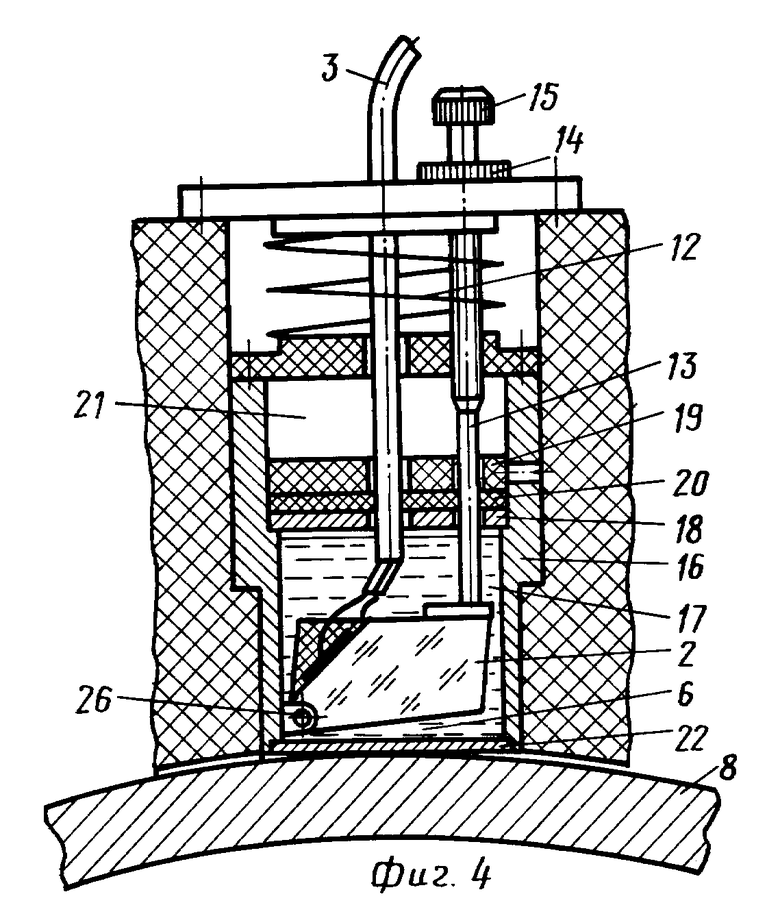

На фиг. 1 изображен общий вид устройства для ультразвукового контроля труб, на фиг. 2 - вид сбоку устройства; на фиг. 3 - вид сверху устройства; на фиг. 4 - схема блока ультразвукового преобразователя.

Устройство для ультразвукового контроля труб содержит основание 1, установленные на основании 1 по крайней мере один ультразвуковой преобразователь 2 нормальных волн, соединенный кабелем 3 через разъем 4 с ультразвуковым дефектоскопом (не показан), и резервуар 5 для контактной жидкости, соединенный гидравлически с зоной контроля 6 под ультразвуковым преобразователем 2. Устройство содержит также узел 7 фиксации основания 1 относительно труб 8. Узел 7 выполнен в виде магнитных колес 9, установленных на основании 1 на поворотных рычагах 10 с возможностью фиксации их взаимного углового положения при установке основания на поверхность труб определенного диаметра. Такую фиксацию осуществляют, например, фиксаторами 11, расположенными на основании 1. Ультразвуковой преобразователь 2 подпружинен пружиной 12 в радиальном направлении к поверхности труб 8 и имеет механизм 13 изменения его углового положения относительно поверхности труб 8 для подстройки угла падения ультразвуковой волны на поверхность труб. Механизм 13 может быть выполнен в виде винтовой пары, гайка 14 которой установлена неподвижно относительно основания 1, а винт 15 - соединен с ультразвуковым преобразователем 2. Устройство снабжается иммерсионной камерой 16, установленной на основании 1. Нижняя часть 17 иммерсионной камеры 16 изолирована шайбами 18 и 19 и резиновой манжетой 20 от ее верхней части 21 и соединена гидравлически с резервуаром 5 для контактной жидкости. Ультразвуковой преобразователь 2 размещают в нижней части 17 иммерсионной камеры 16. Устройство может иметь несколько ультразвуковых преобразователей 2. Иммерсионная камера 16 снизу перекрыта протектором 22 для защиты ультразвукового преобразователя 2. Для регулировки перемещения иммерсионной камеры 16 с ультразвуковым преобразователем служит винт 23. Для продольного перемещения устройства по трубе 8 служит ручка 24. Регулировка расхода контактной жидкости из резервуара 5 производится поворотным краном 25. Для изменения положения ультразвукового преобразователя 2 он устанавливается на оси 26, закрепленной в стенках иммерсионной камеры 16. Каждое магнитное колесо 9 может быть выполнено, например, из кольцевого магнита 27, намагниченного таким образом, что его полюса находятся по торцевым поверхностям. К торцевым поверхностям кольцевого магнита 27 с обоих сторон прикреплены плоские кольцевые диски 28 из магнитопроводного материала, например из стали марки ст. 3. Диаметр дисков 28 немного больше диаметра кольцевого магнита 27, чтобы обеспечить их контакт с трубой 8. Кольцевой магнит 27 с дисками 28 устанавливается с помощью подшипников 29 на немагнитном сердечнике 30, жестко закрепленном на поворотном рычаге 10. Немагнитный сердечник 30 выполнен из меди или из ее сплава, например латуни или бронзы. Величина магнитной индукции кольцевых магнитов 27 подбирается таким образом, чтобы обеспечить надежное удержание акустического блока на контролируемой трубе 8 и, в тоже время, обеспечить возможность перекатывания в ручную магнитных колес по этой трубе 8.

Устройство для ультразвукового контроля труб работает следующим образом.

Ультразвуковой преобразователь 2 подключен к ультразвуковому дефектоскопу (не показан) через разъем 4 и устройство устанавливается на трубе 8 соответствующего диаметра с помощью поворотных рычагов 10 и удерживается на трубе 8 с помощью магнитных колес 9, которые дисками 28 опираются на трубу 8, при этом, происходит замыкание магнитных силовых линий кольцевых магнитов 27 через трубу 8 и диски 28, являющиеся магнитопроводами. Для установки устройства фиксатор 11 ослабляют и поворотные рычаги 10 поворачивают таким образом, чтобы расстояние между ультразвуковым преобразователем 2 и поверхностью трубы 8 было минимальным, после чего фиксатором 11 зажимают поворотные рычаги 10 в этом положении. Затем с помощью поворотного крана 25 в зону контроля подается контактная жидкость и устанавливается ее необходимый расход. После этого винтом 15 производится изменение положения ультразвукового преобразователя 2 и установка определенного заданного угла падения ультразвуковой волны на поверхность трубы 8 и поддержание этого угла во все время проведения ультразвукового контроля труб одного типоразмера. Для каждого типоразмера труб заранее опытным путем определяются необходимые углы падения ультразвуковой волны, т.е. соответствующие им углы установки ультразвукового преобразователя 2 к поверхности труб 8. В результате вкручивания или выкручивания винта 15, ультразвуковой преобразователь 2 поворачивается вокруг оси 26, меняется угол его установки относительно поверхности трубы 8 и, тем самым, меняется угол падения ультразвуковой волны. Так устанавливается заданный угол для определенного типоразмера труб. Контроль трубы производится путем поступательного перемещения (перекатывания) устройства вдоль образующей трубы 8 на магнитных колесах 9. Это значительно облегчает перемещение и, тем самым, увеличивается производительность контроля. Во время поступательного перемещения ультразвуковой преобразователь 2 генерирует нормальные волны в теле трубы 8, которые распространяются по окружности во всем теле трубы. Изменение сечения, появление в нем различного рода неоднородностей, дефектов вызывает отражение нормальных волн. Изменения условия распространения волн будут вызываться не только поперечными, но и продольными дефектами, например, расслоениями, расположенными вдоль направления распространения волны, тем самым, выявляться будут все возможные дефекты в теле трубы 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБНОЙ КОНИЧЕСКОЙ РЕЗЬБЫ | 2005 |

|

RU2310837C2 |

| СПОСОБ КОНТРОЛЯ ТРУБОПРОВОДА С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКОЙ ТЕХНОЛОГИИ | 2021 |

|

RU2794338C2 |

| ВНУТРИТРУБНЫЙ СНАРЯД-ДЕФЕКТОСКОП С ОДОМЕТРАМИ | 2005 |

|

RU2306479C2 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО ИММЕРСИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРКИ | 1991 |

|

RU2036471C1 |

| МАГНИТНЫЙ ПРОХОДНОЙ ДЕФЕКТОСКОП | 1998 |

|

RU2144182C1 |

| Внутритрубный ультразвуковой дефектоскоп | 2016 |

|

RU2626744C1 |

| Устройство для контроля трубопровода с использованием электромагнитно-акустической технологии | 2022 |

|

RU2790942C1 |

| УСТРОЙСТВО ЦЕНТРИРОВАНИЯ СЛЕДЯЩЕЙ СИСТЕМЫ МОБИЛЬНОГО ДЕФЕКТОСКОПА | 2010 |

|

RU2438901C2 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

Изобретение относится к неразрушающему контролю материала. Устройство для ультразвукового контроля труб включает основание, установленные на основании по крайней мере один ультразвуковой преобразователь нормальных волн, соединенный с ультразвуковым дефектоскопом. Устройство включает также резервуар для контактной жидкости, сообщенный гидравлически с зоной контроля под ультразвуковым преобразователем, и узел фиксации основания относительно поверхности труб. Узел фиксации основания относительно поверхности труб выполнен в виде четырех магнитных колес, установленных на основании на поворотных рычагах с возможностью фиксации их взаимного углового положения при установке основания на поверхность труб определенного диаметра. По крайней мере один ультразвуковой преобразователь нормальных волн подпружинен в радиальном направлении к поверхности труб и имеет механизм изменения его углового положения относительно поверхности труб для подстройки угла падения ультразвуковой волны на поверхность труб. Техническим результатом, на достижение которого направлено данное изобретение, является обеспечение четкой настройки и ориентации ультразвукового преобразователя относительно труб, установки определенного заданного угла падения ультразвуковой волны на поверхность труб для возбуждения в них нормальной волны. 6 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пьезоэлектрический преобразователь | 1987 |

|

SU1610430A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Акустический блок для ультразвукового контроля | 1986 |

|

SU1367683A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 3844164 A, 29.10.74 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 4010636 A, 08.03.77. | |||

Авторы

Даты

1999-06-20—Публикация

1998-07-31—Подача