Изобретение относится к области исследования или анализа материалов путем определения их химических или физических свойств и, в частности, к исследованию или анализу материалов с помощью ультразвуковых, звуковых или инфразвуковых волн путем пропускания через них ультразвуковых или звуковых волн для обнаружения локальных дефектов в твердых телах.

Известно устройство для ультразвукового контроля трубной конической резьбы, содержащее подвижное основание с элементами фиксации на трубе и закрепленные на основании ультразвуковые преобразователи излучения ультразвукового сигнала (см., например, GB 2134255 G01N 29/04, 1984-08-08).

Недостатком этого устройства является, во-первых, невозможность его применения без разъединения резьбовых частей трубопровода и, во-вторых, сложность обеспечения качественного акустического контакта ультразвуковых преобразователей с торцевой поверхностью резьбовой части длинномерного участка трубопровода и с поверхностью резьбового участка.

Более предпочтительным для контроля соединенных резьбой частей трубопровода является техническое решение с применением ультразвуковых преобразователей, имеющих камеру для иммерсионной жидкости, расположенную в зоне контроля на внешней поверхности трубы.

Известное такое устройство содержит подвижное основание с магнитными колесами, установленными на поворотных рычагах с возможностью фиксации их взаимного положения соответственно кривизне поверхности трубы, по меньшей мере, два закрепленных на основании ультразвуковых преобразователя с механизмом изменения направления акустической оси излучения ультразвукового сигнала относительно поверхности трубы и с подпружиненной в направлении к поверхности трубы камерой для иммерсионной жидкости, расположенной в зоне контроля под ультразвуковым преобразователем (см. RU 2132054, G01N 29/04. 1999.06.20).

Указанное устройство, обеспечивая стабильность настройки и ориентацию направления акустической оси излучения ультразвукового сигнала, соответствующую толщине стенки трубопровода, не позволяет добиваться выделения локальных дефектных образований в зонах, осложненных нелинейными искажениями колебаний, обусловленных сопряжением разнонаправленных поверхностей раздела, характерных для соединения конической резьбой.

Задачей, на решение которой направлено заявляемое изобретение, является создание средства для обеспечения удобного и надежного контроля резьбового соединения трубопровода в собранном виде.

Техническим результатом, который может быть получен при осуществлении изобретения, является обеспечение надежного сканирования резьбового трубного соединения на наличие трещин и других дефектов, находящихся во впадинах конической резьбы.

Указанный результат достигается устройством для ультразвукового контроля трубной конической резьбы, содержащим подвижное основание с магнитными колесами, установленными на поворотных рычагах с возможностью фиксации их взаимного положения соответственно кривизне поверхности трубы, по меньшей мере, два закрепленных на основании ультразвуковых преобразователя с механизмом изменения направления акустической оси излучения ультразвукового сигнала относительно поверхности трубы и с подпружиненной в направлении к поверхности трубы камерой для иммерсионной жидкости, расположенной в зоне контроля ультразвукового преобразователя, за счет того, что, по меньшей мере, один ультразвуковой преобразователь выполнен с функцией излучателя ультразвукового сигнала, а, по меньшей мере, один другой ультразвуковой преобразователь, выполнен с функцией датчика ультразвукового сигнала, при этом, по меньшей мере, один из указанных ультразвуковых преобразователей закреплен на основании с возможностью изменения расстояния между зонами контроля в направлении вдоль образующей поверхности трубы.

А также за счет того, что указанные ультразвуковые преобразователи установлены с возможностью обеспечения расхождения направлений акустических осей излучения ультразвукового сигнала в пределах конусности резьбы.

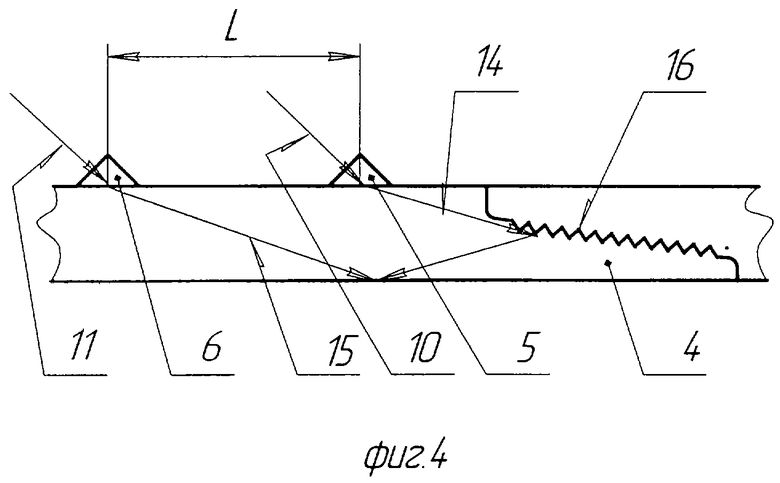

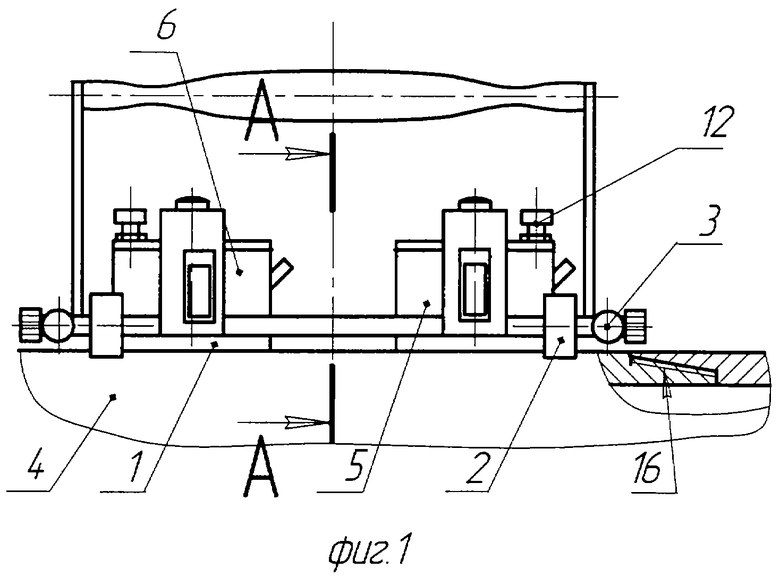

Сущность заявляемого технического решения поясняется чертежами, где на фиг.1 показан общий вид устройства в положении соединения трубопровода, а на фиг.2 - разрез А-А фиг.1, на фиг.3 - разрез Б-Б фиг.2, а на фиг.4 - схема акустического тракта.

Устройство для ультразвукового контроля трубной конической резьбы содержит подвижное основание в виде платформы 1 с магнитными колесами 2, установленными на рычагах 3 с возможностью фиксации их взаимного положения соответственно кривизне поверхности трубы 4. На платформе 1 закреплены, по меньшей мере, два ультразвуковых преобразователя 5 и 6, каждый из которых имеет расположенную в зоне контроля ультразвукового преобразователя камеру 7 со штуцером 8 для подвода иммерсионной жидкости, которая в свою очередь подпружинена следящей пружиной 9 относительно платформы 1 в направлении к поверхности трубы в зоне контроля. Каждый ультразвуковой преобразователь 5 и 6 имеет механизм изменения направления акустической оси соответственно 10 или 11 излучения ультразвукового сигнала относительно поверхности трубы 4, образованный шарнирным соединением (не показан) ультразвукового преобразователя 5 или 6 с платформой 1 и регулятором наклона ультразвукового преобразователя 5 или 6, например в виде винта 12 со стопорной гайкой 13.

По меньшей мере, один ультразвуковой преобразователь, например 5, выполнен с функцией излучателя ультразвукового сигнала, а, по меньшей мере, один другой ультразвуковой преобразователь, например 6, выполнен с функцией датчика ультразвукового сигнала. По меньшей мере, один из указанных ультразвуковых преобразователей, например 6, закреплен на основании 1 с возможностью изменения расстояния L между зонами контроля в направлении вдоль образующей поверхности трубы 4. Кроме того, указанные ультразвуковые преобразователи 5 и 6 могут быть установлены с возможностью обеспечения расхождения акустических осей (соответственно 14 или 15) направлений ультразвукового сигнала в пределах конусности резьбы 16 трубы 4.

Количество ультразвуковых преобразователей как с функцией излучателя, так с функцией датчика может быть различным, например, в виде соответствующих групп расположенных по дуге коаксиально трубопроводу.

Устройство для ультразвукового контроля трубной конической резьбы работает следующим образом.

Устройство устанавливают на цилиндрической поверхности трубопровода вблизи от конической резьбы 16 таким образом, чтобы заданный механизмом изменения направления ультразвуковой сигнал, исходящий из ультразвукового преобразователя 5 с функцией излучателя, с учетом направления его акустической оси 14 в материале трубы 4 находился в области, соответствующей пределам конусности резьбы 16. В таком положении устройство удерживается на поверхности трубы 4 силой сцепления магнитных колес 2, установленных соответственно кривизне поверхности трубы 4. В таком положении камеры 7, расположенные в зоне контроля соответственно ультразвукового преобразователя 5 и 6, плотно прижаты к поверхности трубы 4 следящими пружинами 9. В полость камер 7 через штуцеры 8 подают иммерсионную жидкость (например, воду) и ультразвуковым преобразователем 5 генерируют ультразвуковой сигнал, который в результате преломления на границе раздела иммерсионной жидкости и материала трубы 4 получает направление (акустическая ось 14) в область конусности резьбы 16. При обкатывании устройством поверхности трубы в диаметральной плоскости указанный сигнал, сканируя область конусности резьбы 14, порождает эхо-сигналы 17 от локальных дефектов и поверхностей резьбы 16, которые после отражения от внутренней поверхности трубы 4 в направлении акустической оси 15 воспринимаются ультразвуковым преобразователем 6, имеющим функцию датчика ультразвукового сигнала. Для достижения максимального выделения эхо-сигнала непосредственно от локального дефекта осуществляют смещение ультразвукового преобразователя 6 с изменением расстояния L между зонами контроля в направлении вдоль образующей поверхности трубы 4, контролируя нелинейные искажения колебаний, и по их появлению судят о наличии дефектов в исследуемом соединении. Для сканирования иных областей резьбы 16 устройство перемещают по трубе 4 и соответственно меняют направление акустической оси 14 излучения ультразвукового сигнала относительно поверхности трубы 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового исследования твёрдых материалов и устройство для его осуществления | 2019 |

|

RU2725107C1 |

| УЛЬТРАЗВУКОВОЙ ТОМОГРАФ | 2012 |

|

RU2530659C2 |

| Способ внутритрубной диагностики и устройство для его осуществления (варианты) | 2021 |

|

RU2766370C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2360240C2 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2001 |

|

RU2209426C2 |

| Устройство для иммерсионного ультразвукового контроля | 2020 |

|

RU2723913C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТРУБОПРОВОДОВ | 2003 |

|

RU2312334C2 |

| АКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕРАЗРУШАЮЩЕГО УЛЬТРАЗВУКОВОГО ЛОКАЛЬНОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2016 |

|

RU2623821C1 |

| Способ ультразвукового контроля дефектности металлических изделий | 2018 |

|

RU2695950C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

Использование: для ультразвукового контроля трубной конической резьбы. Сущность заключается в том, что устройство для ультразвукового контроля трубной конической резьбы содержит, по меньшей мере, один ультразвуковой преобразователь, выполненный с функцией излучателя ультразвукового сигнала и, по меньшей мере, один другой ультразвуковой преобразователь, выполненный с функцией датчика ультразвукового сигнала, при этом, по меньшей мере, один из указанных ультразвуковых преобразователей закреплен на основании с возможностью изменения расстояния между зонами контроля в направлении вдоль образующей поверхности трубы, указанные ультразвуковые преобразователи установлены с возможностью обеспечения расхождения акустических осей направлений ультразвукового сигнала в пределах конусности резьбы и, кроме того, указанные ультразвуковые преобразователи закреплены на подвижном основании с магнитными колесами, установленными на поворотных рычагах с возможностью фиксации их взаимного положения соответственно кривизне поверхности трубы, а также указанные ультразвуковые преобразователи выполнены с механизмом изменения направления акустической оси излучения ультразвукового сигнала относительно поверхности трубы и с подпружиненной в направлении к поверхности трубы камерой для иммерсионной жидкости, расположенной в зоне контроля ультразвукового преобразователя. Технический результат: обеспечение надежного сканирования резьбового трубного соединения на наличие трещин и других дефектов, находящихся во впадинах конической резьбы. 4 ил.

Устройство для ультразвукового контроля трубной конической резьбы, содержащее, по меньшей мере, один ультразвуковой преобразователь, выполненный с функцией излучателя ультразвукового сигнала, и, по меньшей мере, один другой ультразвуковой преобразователь, выполненный с функцией датчика ультразвукового сигнала, при этом, по меньшей мере, один из указанных ультразвуковых преобразователей закреплен на основании с возможностью изменения расстояния между зонами контроля в направлении вдоль образующей поверхности трубы, отличающееся тем, что указанные ультразвуковые преобразователи установлены с возможностью обеспечения расхождения акустических осей направлений ультразвукового сигнала в пределах конусности резьбы, кроме того, указанные ультразвуковые преобразователи закреплены на подвижном основании с магнитными колесами, установленными на поворотных рычагах с возможностью фиксации их взаимного положения соответственно кривизне поверхности трубы, а также указанные ультразвуковые преобразователи выполнены с механизмом изменения направления акустической оси излучения ультразвукового сигнала относительно поверхности трубы и с подпружиненной в направлении к поверхности трубы камерой для иммерсионной жидкости, расположенной в зоне контроля ультразвукового преобразователя.

| Способ ультразвукового контроля конических резьбовых соединений с упорными уступами | 1991 |

|

SU1792530A3 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБ | 1998 |

|

RU2132054C1 |

| Способ ультразвукового контроля изделий | 1985 |

|

SU1293638A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| Устройство для ультразвуковой дефектоскопии резьбовых соединений труб | 1990 |

|

SU1748044A1 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИЛЗАМЕЩЕННЫХ ФУЛЛЕРЕНОВ C | 1998 |

|

RU2134255C1 |

| Способ приготовления сырьевой смеси для пеносиликатных изделий | 1983 |

|

SU1235848A1 |

Авторы

Даты

2007-11-20—Публикация

2005-04-22—Подача