Заявленное изобретение относится к области ультразвукового контроля и предназначено для автоматизированного неразрушающего ультразвукового контроля сварных соединений стенки резервуаров толщиной стенки от 6 до 34 мм, выполненных всеми видами автоматической, полуавтоматической, ручной сварки плавлением и контактной стыковой сваркой оплавлением при строительстве, ремонте и реконструкции резервуаров.

Из уровня техники известна автоматизированная установка ультразвукового контроля, содержащая следующие устройства. Из известных в настоящее время устройств ультразвукового контроля наиболее близкими к полезной модели являются устройства автоматизированного ультразвукового контроля: PipeWIZARD (электронный ресурс: http://www.olympus-ims.com/ru/ - дата обращения 28.11.2015, производитель - Olympus, страна: Япония, Канада), Rotoscan (электронный ресурс: http://www.applus.com/en/ - дата обращения 28.11.2015 производитель - Applus, страна: Голландия), Argovision (электронный ресурс: http://www.mnpo-spektr.ru/; http://www.sonotronndt.com/ - дата обращения 28.11.2015 производитель - Applus, страна: Россия, Израиль), TVP128 (электронный ресурс: http://www.eclipsescientific.com/; http://www.sonotronndt.com/ - дата обращения 28.11.2015, производитель - Eclipse Scientific, страна: Канада). При этом, следует уточнить, что системы автоматизированного ультразвукового контроля не применяются для определения параметров качества сварных швов резервуаров.

Существующие устройства имеют следующие недостатки:

- необходимость привязки настройки устройства к конкретным геометрическим параметрам стыка;

- необходимость изготовления специального калибровочного блока сложной конструкции, индивидуального для каждого проекта и каждого типа сварного соединения;

- высокие требования к точности положения блоков ультразвуковых датчиков относительно центральной линии шва (вне зависимости от правильности положения валика облицовки относительно центральной линии).

Из-за этих недостатков вышеназванные устройства автоматизированного ультразвукового контроля применяют со специальными направляющими бандажами (обычно от сварочных аппаратов) с предварительной разметкой их установки (до проведения сварки). Вследствие невозможности применения бандажей, схожих с используемыми при контроле и сварке трубопроводов, а также необходимостью снижения трудозатрат за счет уменьшения объема применения различных строительных лесов и подмостков, возникает задача создания комплекса автоматизированного ультразвукового контроля сварных соединений стенок резервуаров без применения бандажа.

В качестве наиболее близкого аналога заявленного изобретения может быть принята полезная модель, раскрытая в документе RU 164 509 U1 опубл. 10.09.2016 и включающая несущую раму, на которой закреплены: электронный блок с установленными на нем блоками подачи контактной жидкости и соединенный электрическими кабелями с аккумуляторным отсеком, датчиком контроля положения шва, акустическими блоками, блоком управления приводом передвижения и модулем беспроводной передачи данных; кронштейн с поворотным рычагом, на котором установлены датчик контроля положения шва и привод передвижения; подвесы акустических блоков, на которых закреплены акустические блоки; при этом блоки подачи контактной жидкости расположены симметрично относительно продольной осевой линии несущей рамы и выполнены с возможностью подачи контактной жидкости непосредственно в зону контакта рабочих поверхностей акустических блоков с объектом ультразвукового контроля; при этом датчик контроля положения шва индуктивного типа вынесен вперед перед приводом передвижения, а его положение определяется геометрией расположения оси и винтов кронштейна с поворотным рычагом; при этом подвес акустического блока обеспечивает качание акустических блоков с тремя степенями свободы и регулировку расстояния между акустическими блоками; при этом акустические блоки состоят из двух акустических преобразователей, расположенных симметрично относительно продольной осевой линии несущей рамы; при этом электронный блок 6 выполнен с возможностью использования схем прозвучивания всего сечения сварного шва и околошовную зону на основе эхо-импульсного и дифракционного амплитудно-временного методов; при этом привод передвижения обеспечивает магнитное прижатие и удержание устройства к поверхности трубы с помощью магнитных колес, симметрично расположенных относительно сварного шва; при этом электронный блок формирует электрические сигналы, возбуждает колебания в акустических блоках, принимает и осуществляет аналого-цифровое преобразование пришедших с акустических блоков сигналов и передает по радиоканалу через модуль беспроводной передачи данных информацию на внешний персональный компьютер для последующей обработки; при этом блок питания обеспечивает электропитанием в автономном режиме электрическую схему устройства.

Недостатком известного устройства является невозможность его использования для контроля сварных соединений резервуаров.

Задачей заявленного изобретения является создание устройства для автоматизированного ультразвукового контроля (АУЗК) сварных соединений стенки резервуаров.

Технический результат заключается в повышении достоверности ультразвукового контроля сварных соединений стенки резервуаров.

Указанный технический результат достигается, а задача решается за счет того, что устройство для АУЗК сварных соединений стенки резервуаров, содержит несущую раму, закрепленные на ней: блок управления приводами передвижения, блок управления акустическими системами, соединенные электрическими кабелями с блоком аккумуляторов, пьезоэлектрические преобразователи, соединенные электрическими кабелями с блоком аккумуляторов и закрепленные на планках, установленных на несущей раме, баллоны для контактной жидкости, закрепленные посредством кронштейнов симметрично относительно продольной осевой линии несущей рамы и выполнены с возможностью подачи контактной жидкости непосредственно в зону контакта рабочих поверхностей пьезоэлектрических датчиков с объектом ультразвукового контроля, ходовую часть, и датчик пути, при этом ходовая часть содержит две шкворневые балки, каждая из которых закреплена на концах несущей рамы посредством С-образных кронштейнов, оси, четыре привода передвижения, соединенных электрическими кабелями с блоком аккумуляторов, четыре полиуретановых колеса, соединенных с приводами, и закрепленных симметрично относительно продольной оси несущей рамы, четыре неодимовых магнита, закрепленных на шкворневых балках посредством магнитного прижатия, по два на каждой шкворневой балке, два магнитопровода, закрепленных на шкворневых балках, при этом устройство снабжено двумя системами слежения за профилем сварного шва, выполненными в виде тележек, закрепленных на шкворневых балках посредством поворотного кронштейна, и вынесенных вперед перед шкворневыми балками по ходу движения, каждая из которых содержит планку, четыре вихретоковых датчика, закрепленных на ней, два колеса, закрепленных на тележке посредством ленивца, при этом датчик пути закреплен на несущей раме перед креплением шкворневой балки, блок управления акустическими системами выполнен с возможностью передачи данных на внешний персональный компьютер для последующей обработки, а блок аккумуляторов обеспечивает электропитанием в автономном режиме электрическую схему устройства.

Частными случаи выполнения устройства описаны ниже.

Привода передвижения содержат корпус с установленными в нем электродвигателями и редукторами, соединенными с полиуретановыми колесами.

Корпус привода передвижения выполнен в виде частично обрезиненной ручки для переноски, при этом не обрезиненная часть ручки для переноски имеет ромбическую насечку.

Пьезоэлектрические преобразователи содержат встроенные магниты, обеспечивающие прижатие пьезоэлектрических преобразователей к поверхности сварных соединений во всех пространственных положениях.

Пьезоэлектрические преобразователи, реализованные на базе фазированной антенной решетки с количеством элементов в решетке 16, работающие при рабочей частоте преобразователя для реализации эхо-импульсного метода контроля не менее 4 МГц и не менее 6 МГц при дифракционном амплитудно-временном методе прозвучивания при секторном сканировании в диапазоне углов от 40° до 75°.

Датчик пути обеспечивает измерение координаты сканирования вдоль оси сварного шва с погрешностью не более 1%.

Выполнение датчиков контроля положения шва в виде планки с вихретоковыми датчиками обеспечивает отсутствие акустического и механического контакта с объектом контроля, что в свою очередь исключает его износ и повышает достоверность ультразвукового контроля сварных соединений стенки резервуаров.

Исследования показали, что необходимую точность позиционирования обеспечивает датчик контроля положения шва, вынесенный вперед перед приводом передвижения.

Положение датчика контроля положения шва определяется геометрией расположения оси и винтов поворотного кронштейна, которая позволяет устанавливать зазор между вихретоковыми датчиками и поверхностью сварного соединения в диапазоне 5÷18 мм. Это обеспечивает сохранение регулировки баланса скорости вращения колес привода для обеспечения передвижения устройства, обеспечивающего возможность осуществления ультразвукового контроля.

Расположение датчика пути на несущей раме устройства для АУЗК сварных соединений стенки резервуаров непосредственно за креплением передней шкворневой балки и конструктивное его выполнение отдельно от привода передвижения снижает погрешность измерения пройденного устройством пути, что также повышает достоверность ультразвукового контроля (в случае если датчик пути конструктивно выполнен в едином блоке с ходовой частью возникает дополнительная погрешность, связанная с траекторией перемещения устройства для АУЗК сварных соединений стенки резервуаров особенно при сканировании горизонтальных сварных швов резервуаров).

Устройство для АУЗК сварных соединений стенки резервуаров поддерживает следующие схемы контроля:

1) поиск продольных дефектов осуществляется при помощи эхо-импульсного и дифракционного методов, реализуемых при помощи четырех фазированных антенных решеток (ФАР): две реализуют дифракционный метод контроля, две -эхо-импульсный. Контроль акустического контакта пьезоэлектрического преобразователя ФАР осуществляется по зеркально-теневой схеме;

2) поиск поперечных дефектов (ПД) осуществляется с использованием следующих схем:

- акустическая система ПДВ (поперечные дефекты верх) - акустическая система, состоящая из двух преобразователей ПД, установленных на планке, предназначена для выявления поперечных дефектов на внешней поверхности сварного соединения;

- акустическая система ПДН (поперечные дефекты верх) - акустическая система, состоящая из двух преобразователей ПД, установленных на планке, предназначены для выявления поперечных дефектов на обратной поверхности сварного соединения.

Поиск расслоений в околошовной зоне осуществляется при помощи двух ПЭП, работающих по эхо-импульсной раздельно-совмещенной схеме. Контроль акустического контакта ПЭП, выполняющих поиск поперечных дефектов, осуществляется по зеркально-теневой схеме.

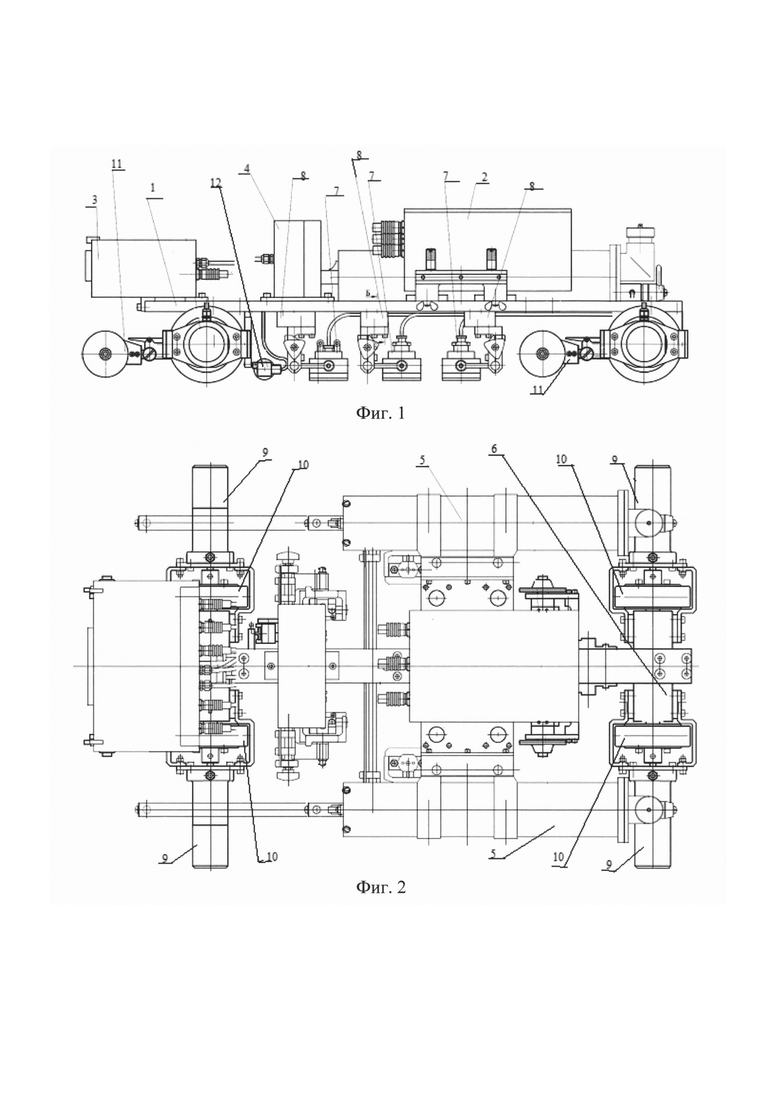

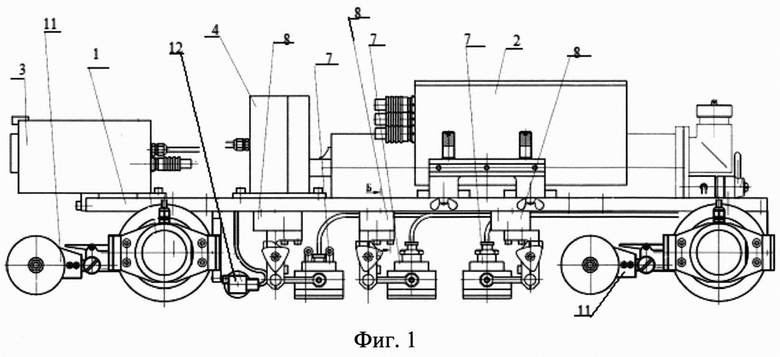

Заявленное изобретение иллюстрируют следующие графические материалы: фиг. 1 - устройство для автоматизированного ультразвукового контроля сварных соединений стенки резервуаров; фиг. 2 - устройство для автоматизированного ультразвукового контроля сварных соединений стенки резервуаров вид сверху.

Позиции на чертежах:

1. Несущая рама

2. Блок управления акустическими системами

3 Блок управления приводами передвижения

4. Блок аккумуляторов

5. Баллоны для контактной жидкости

6. Шкворневые балки

7. ПЭП

8. Планки для крепления ПЭП

9. Приводы передвижения

10. Полиуретановые колеса

11. Система слежения за швом

12. Энкодер (датчик пути)

Конструктивно устройство представляет собой самодвижущий многоканальный дефектоскоп с функцией автоматизированного управления сканирующим устройством. Обеспечение сканирования по необходимой траектории происходит за счет базирования устройства относительно сварного шва с помощью приводов передвижения 9 по сигналам вихретоковых датчиков через блок управления приводом передвижения 3.

На несущей раме 1 закреплены: блок управления акустическими системами 2, блок управления приводами передвижения 3, блок аккумуляторов 4 для автономного электропитания, баллоны для контактной жидкости 5, ПЭП 7, закрепленные на планках 8, датчик пути 12 и ходовая часть, состоящая из: шкворневых балок 6, закрепленных на них полиуретановых колес 10 и приводов передвижения 9, при этом устройство снабжено двумя системами слежения за швом 11, закрепленными на шкворневой балке 6.

Блок управления акустическими системами 1 соединен электрическими кабелями с блоком аккумуляторов 4, ПЭП 7 и блоком управления приводами передвижения 3. Электрическое сопротивление изоляции электрических кабелей должно быть не менее 1 Мом, чтобы исключить пробой при зарядке аккумуляторной батареи от внешней электрической сети.

На поворотном кронштейне закреплены системы слежения за швом 11, выполненные в виде тележек и состоящие из планки, четырех вихретоковых датчика, закрепленных на ней и двух колес, закрепленных на тележке посредством ленивца.

Ходовая часть устройства АУЗК резервуаров состоит из двух шкворневых балок 6, каждая из которых закреплена на концах несущей рамы 1 посредством С-образных кронштейнов, оси, четырех приводов передвижения 9, соединенных электрическими кабелями с блоком аккумуляторов 4, четыре полиуретановых колеса 10, соединенных с приводами передвижения 9, и закрепленных симметрично относительно продольной оси несущей рамы 1, четыре неодимовых магнита, закрепленных на шкворневых балках 6 посредством магнитного прижатия, по два на каждой шкворневой балке 6, два магнитопровода, закрепленных на шкворневых балках 6, при этом привода передвижения 9 содержат корпус с установленными в нем электродвигателями и редукторами, соединенными с полиуретановыми колесами 10.

Корпуса приводов передвижения выполнены в виде частично обрезиненных ручек для переноски, при этом не обрезиненная часть ручек для переноски имеет ромбическую насечку.

Привод передвижения обеспечивает равномерное (без рывков и проскальзываний) перемещения вдоль оси сварного шва со средней скоростью не менее 2 м/мин и плавный переезд через продольные сварные швы. Шкворневая балка позволяет оси колес поворачиваться в плоскости движения и отслеживать положение сварного шва.

Положение вихретоковых датчиков в системах слежения за швом 11 определяется геометрией расположения оси и винтов поворотного кронштейна, которая позволяет устанавливать зазор между вихретоковыми датчиками и поверхностью сварного соединения в диапазоне 5÷18 мм. Это обеспечивает сохранение регулировки баланса скорости вращения колес привода передвижения 9 для нормальной работы устройства.

Планки для крепления ПЭП 8 для поиска продольных дефектов содержат по два акустических преобразователя (ПЭП 7) на основе фазированной антенной решетки, характеристики которых удовлетворяют следующим требованиям:

- число элементов фазированной решетки: не менее 16;

- тип возбуждаемой волны: продольная, поперечная;

- секторное сканирование в диапазоне углов: от 40° до 75°;

- рабочая частота преобразователя для реализации эхо-импульсного метода контроля: не менее 4 МГц;

- рабочая частота для реализации дифракционного амплитудно-временного метода контроля: не менее 6 МГц.

Секторное сканирование в диапазоне углов: от 40° до 75° позволяет контролировать весь объем разделки и околошовную зону сварного соединения.

ПЭП 7, предназначенные для поиска продольных дефектов закрепляются симметрично относительно центральной линии сварного шва и содержат встроенные магниты, обеспечивающие их постоянное прижатие к поверхности сварных соединений (объекта контроля) во всех пространственных положениях.

Конструкция планок крепления ПЭП 8 обеспечивает качание ПЭП 7 с тремя степенями свободы и регулировку расстояния между ПЭП 7.

Система слежения за швом 11, реализованная с помощью вихретоковых датчиков контроля положения шва, приводов передвижения 9 и блока управления приводом передвижения 3 обеспечивает необходимую поперечную точность позиционирования. При работе устройства АУЗК резервуаров обеспечивается быстрое возвращение оси на заданную траекторию при случайных сбоях, при переезде через сварной шов на перекрестьях и/или при неточной установке устройства АУЗК резервуаров на шов.

На несущей раме 1 в месте крепления блока управления акустическими системами 2, который осуществляет сбор, регистрацию, обработку и хранение информации, расположены направляющие, в которых винтами фиксируются баллоны для контактной жидкости 5.

Блок управления акустическими системами 2 предназначен для формирования электрических сигналов и возбуждения колебаний в ПЭП 7, приема аналого-цифрового преобразования пришедших с ПЭП 7 сигналов и передачи информации на внешний персональный компьютер для последующей обработки. В состав блока управления акустическими системами 2 входят преобразователь сигналов, центральный процессор, стабилизатор напряжений, генератор зондирующих импульсов, энергонезависимая память (на фиг. 1, 2 не показаны), реализующие схемы прозвучивания сечения сварного шва и околошовной зоны на основе эхо-импульсного и дифракционного амплитудно-временного методов (либо схем прозвучивания ПД и толщинометрии) и модуль беспроводной передачи данных.

Через модуль беспроводной передачи данных, содержащий Wi-Fi адаптер для беспроводной передачи информации по радиоканалу, результаты контроля могут передаваться на внешний персональный компьютер (на фиг. 1, 2 не показан) для последующей обработки.

Блок управления приводами передвижения 3 осуществляет управление электродвигателями привода передвижения по сигналам системы слежения за швом 11.

Блок управления приводами передвижения 3 служит также для настройки системы слежения за швом 11, установки режимов работы и включения/выключения электрического питания устройства.

Блок аккумуляторов 4 обеспечивает электропитанием в автономном режиме электрические схемы устройства. Время непрерывной работы от аккумуляторных батарей при температуре плюс 20±5°С составляет не менее 4 часов, а среднее время зарядки аккумуляторной батареи - не более, 2,5 часов.

Баллоны для контактной жидкости 5 расположены симметрично относительно продольной осевой линии несущей рамы и представляют собой механические пружинные насосы для подачи контактной жидкости непосредственно в зону контакта рабочих поверхностей ПЭП 7 с объектом ультразвукового контроля. Симметричное расположение необходимо для устойчивости устройства при движении вдоль контролируемого шва.

Заявленное изобретение работает следующим образом:

Устройство АУЗК резервуаров устанавливают на сварной шов таким образом, чтобы сварной шов располагался между колесами приводов 9 передвижения. С помощью блока управления приводами передвижения 3 вводят параметры контроля и контролируемого изделия, открывают краны для начала подачи контактной жидкости и производят пуск устройства АУЗК резервуаров на контроль. В процессе автоматизированного сканирования происходит подача контактной жидкости из баллонов для подачи контактной жидкости 5 под ПЭП 7.

Приводы передвижения 9 по сигналам систем слежения за швом 11 приводами передвижения 9 обеспечивают необходимую траекторию сканирования, при этом автоматика устройства АУЗК резервуаров обеспечивает необходимую поперечную точность, осуществляя возвращение ПЭП 7 на середину шва при случайных сбоях, при переезде через перекрестье сварных швов и/или при неточной установке механизма сканирования на шов.

По сигналу с датчика пути 12 центральный процессор блока управления акустическими системами 2 поочередно запускает генератор зондирующих импульсов всех схем контроля. Ультразвуковые колебания распространяются в сварном шве контролируемого изделия, отражаются и/или дефрагируют от дефектов и принимаются ПЭП 7.

Принятые сигналы оцифровываются и обрабатываются процессором блока управления акустическими системами 2. В результате обработки определяется в том числе и качество акустического контакта. После этого определяется амплитуда и время распространения принятых сигналов. Полученные данные обрабатываются по определенному алгоритму. В процессе контроля сварного шва фиксируются координаты дефектов. Протокол контроля сохраняется в энергонезависимой памяти. После завершения контроля все его результаты могут быть просмотрены на экране персонального компьютера после передачи информации через модуль беспроводной передачи данных.

Обработка полученных данных проводится на персональном компьютере.

По результатам контроля формируется файл, содержащий следующую информацию:

- наименование контролируемого объекта (дата проведения контроля, наименование участка контроля, номер сварного соединения, данные об операторе);

- геометрические параметры контролируемого объекта (толщина и диаметр сварного соединения, марка стали);

- «А» - сканы контролируемого соединения;

- «В» - сканы контролируемого соединения;

- «С» - сканы поканального контролируемого соединения, с указанием дефектных участков и участков с потерей акустического контакта;

- информацию о статусе объекта (годен, ремонт, вырезка, не определен (при наличии потери акустического контакта на протяжении более чем 1% на периметре сварного шва).

Заявляемое устройство АУЗК резервуаров, представляющее автономное автоматизированное средство ультразвукового контроля, повышает достоверность ультразвукового контроля сварных соединений стенки резервуаров и может использоваться при строительстве, ремонте и реконструкции резервуаров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| Автоматизированная установка ультразвукового контроля | 2016 |

|

RU2629687C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ДАТЧИКОВ ПРИБОРОВ ПРИ НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ МАГНИТНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2803283C1 |

| Способ проведения неразрушающего контроля цилиндрических объектов и автоматизированный комплекс для его реализации | 2020 |

|

RU2764607C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| УСТАНОВКА ИЗМЕРИТЕЛЬНАЯ УЛЬТРАЗВУКОВАЯ И МЕХАНОАКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕЕ | 2007 |

|

RU2351926C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2137120C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ КОЛЬЦЕВЫХ ШВОВ | 1991 |

|

RU2047174C1 |

| Способ совмещения диагностических данных отдельных листов днища РВС с целью построения визуального образа днища РВС с привязкой диагностических данных к номерам листов и сварных швов | 2015 |

|

RU2617175C1 |

| Система неразрушающего контроля методом ToFD (варианты) | 2021 |

|

RU2785788C1 |

Использование: для автоматизированного неразрушающего ультразвукового контроля сварных соединений стенки резервуаров. Сущность изобретения заключается в том, что устройство содержит несущую раму и закрепленные на ней: блок управления приводами передвижения, блок управления акустическими системами, соединенные электрическими кабелями с блоком аккумуляторов, баллоны для контактной жидкости, ходовую часть, пьезоэлектрические преобразователи, соединенные электрическими кабелями с блоком аккумуляторов и закрепленные на планках, установленных на несущей раме, и датчик пути. Ходовая часть содержит две шкворневые балки, каждая из которых закреплена на концах несущей рамы посредством С-образных кронштейнов, оси, четыре привода передвижения, соединенные электрическими кабелями с блоком аккумуляторов, четыре полиуретановых колеса, соединенные с приводами, четыре неодимовых магнита, два магнитопровода. Устройство снабжено двумя системами слежения за профилем сварного шва, выполненными в виде тележек, закрепленных на шкворневых балках и вынесенных вперед перед шкворневыми балками по ходу движения. Каждая тележка содержит планку, четыре вихретоковых датчика, два колеса. Технический результат: обеспечение повышения достоверности ультразвукового контроля сварных соединений стенки резервуаров. 5 з.п. ф-лы, 2 ил.

1. Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров содержит несущую раму, закрепленные на ней: блок управления приводами передвижения, блок управления акустическими системами, соединенные электрическими кабелями с блоком аккумуляторов, пьезоэлектрические преобразователи, соединенные электрическими кабелями с блоком аккумуляторов и закрепленные на планках, установленных на несущей раме, баллоны для контактной жидкости, закрепленные посредством кронштейнов симметрично относительно продольной осевой линии несущей рамы и выполненные с возможностью подачи контактной жидкости непосредственно в зону контакта рабочих поверхностей пьезоэлектрических датчиков с объектом ультразвукового контроля, ходовую часть и датчик пути, отличающееся тем, что ходовая часть содержит две шкворневые балки, каждая из которых закреплена на концах несущей рамы посредством С-образных кронштейнов, оси, четыре привода передвижения, соединенные электрическими кабелями с блоком аккумуляторов, четыре полиуретановых колеса, соединенные с приводами и закрепленные симметрично относительно продольной оси несущей рамы, четыре неодимовых магнита, закрепленные на шкворневых балках посредством магнитного прижатия, по два на каждой шкворневой балке, два магнитопровода, закрепленные на шкворневых балках, при этом устройство снабжено двумя системами слежения за профилем сварного шва, выполненными в виде тележек, закрепленных на шкворневых балках посредством поворотного кронштейна и вынесенных вперед перед шкворневыми балками по ходу движения, каждая из которых содержит планку, четыре вихретоковых датчика, закрепленные на ней, два колеса, закрепленные на тележке посредством ленивца, при этом датчик пути закреплен на несущей раме перед креплением шкворневой балки и соединен электрическими кабелями с блоком управления акустическими системами, выполненным с возможностью передачи данных на внешний персональный компьютер для последующей обработки, а блок аккумуляторов обеспечивает электропитанием в автономном режиме электрическую схему устройства.

2. Устройство по п. 1, отличающееся тем, что приводы передвижения содержат корпус с установленными в нем электродвигателями и редукторами, соединенными с полиуретановыми колесами.

3. Устройство по п. 2, отличающееся тем, что корпуса приводов передвижения выполнены в виде частично обрезиненных ручек для переноски, при этом не обрезиненная часть ручек для переноски имеет ромбическую насечку.

4. Устройство по п. 1, отличающееся тем, что пьезоэлектрические преобразователи содержат встроенные магниты, обеспечивающие прижатие пьезоэлектрических преобразователей к поверхности сварных соединений во всех пространственных положениях.

5. Устройство по п. 1, отличающееся тем, что пьезоэлектрические преобразователи выполнены на базе фазированной антенной решетки с количеством элементов в решетке 16, работающие при рабочей частоте преобразователя для реализации эхо-импульсного метода контроля не менее 4 МГц и не менее 6 МГц при дифракционном амплитудно-временном методе прозвучивания при секторном сканировании в диапазоне углов от 40 до 75°.

6. Устройство по п. 1, отличающееся тем, что датчик пути обеспечивает измерение координаты сканирования вдоль оси сварного шва с погрешностью не более 1%.

| СОПЛОВАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 0 |

|

SU164509A1 |

| Приспособление для предохранения горючей жидкости в кухнях типа "примус" от перегревания | 1923 |

|

SU24563A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ АУСТЕНИТНЫХ СВАРНЫХ ШВОВ | 2001 |

|

RU2270442C2 |

| АВТОМАТИЧЕСКОЕ СКАНИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ИЗДЕЛИЙ | 1987 |

|

SU1602193A1 |

| ОПТИЧЕСКИЙ ВЕНТИЛЬ | 1998 |

|

RU2138838C1 |

| US 5062301 A, 05.11.1991. | |||

Авторы

Даты

2020-08-31—Публикация

2019-09-04—Подача