о эо

СХ)

00

Oi

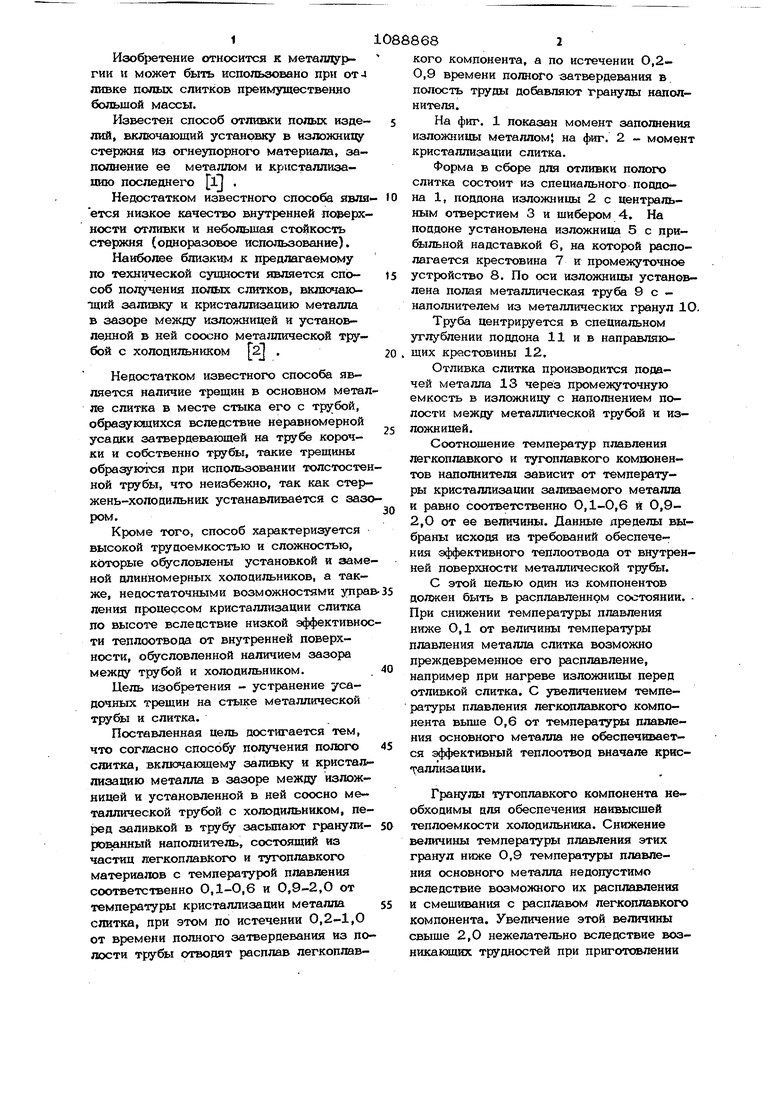

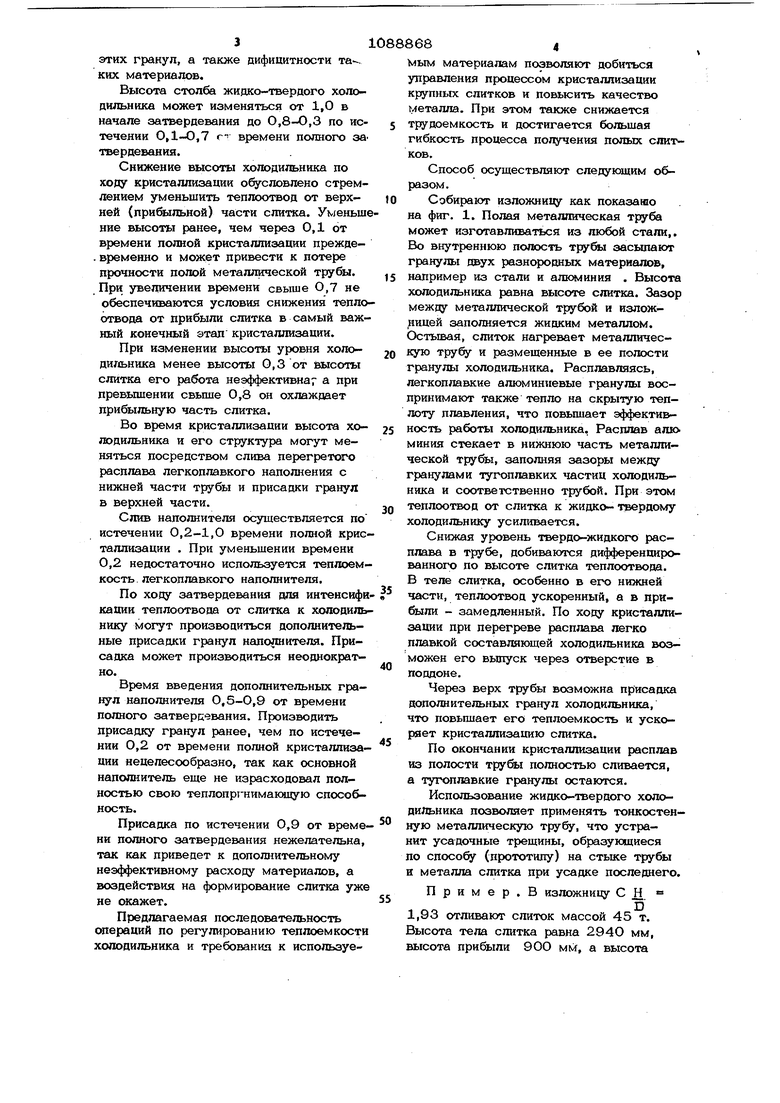

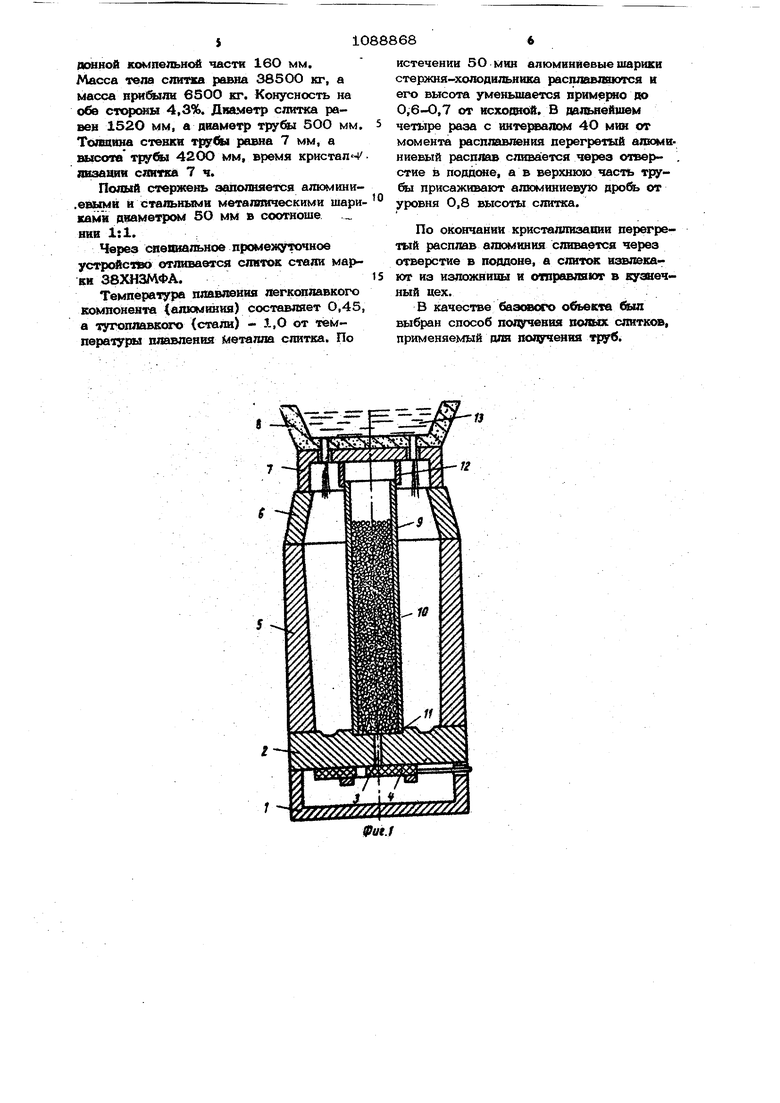

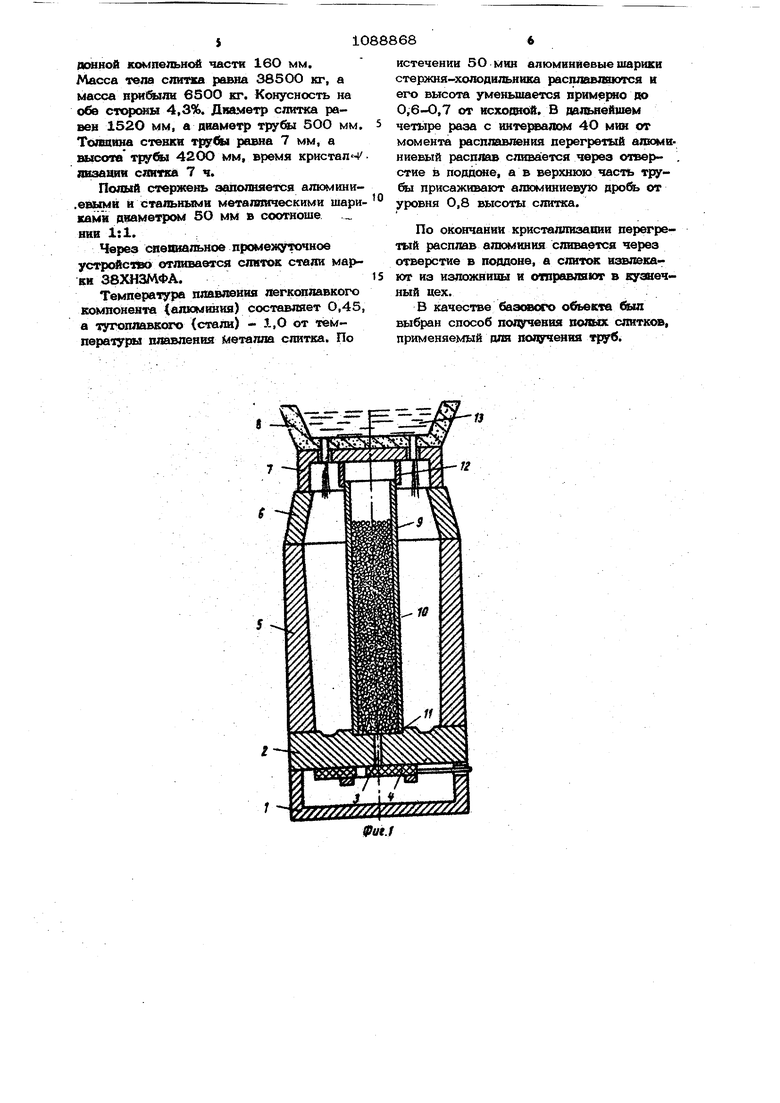

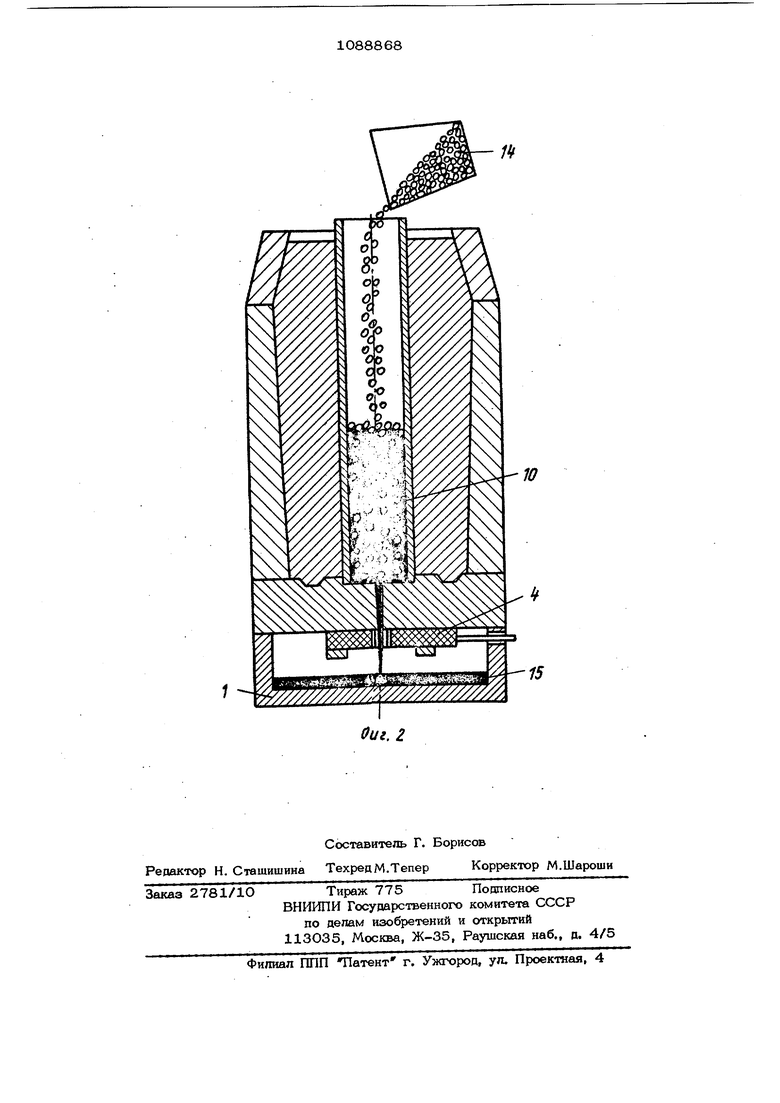

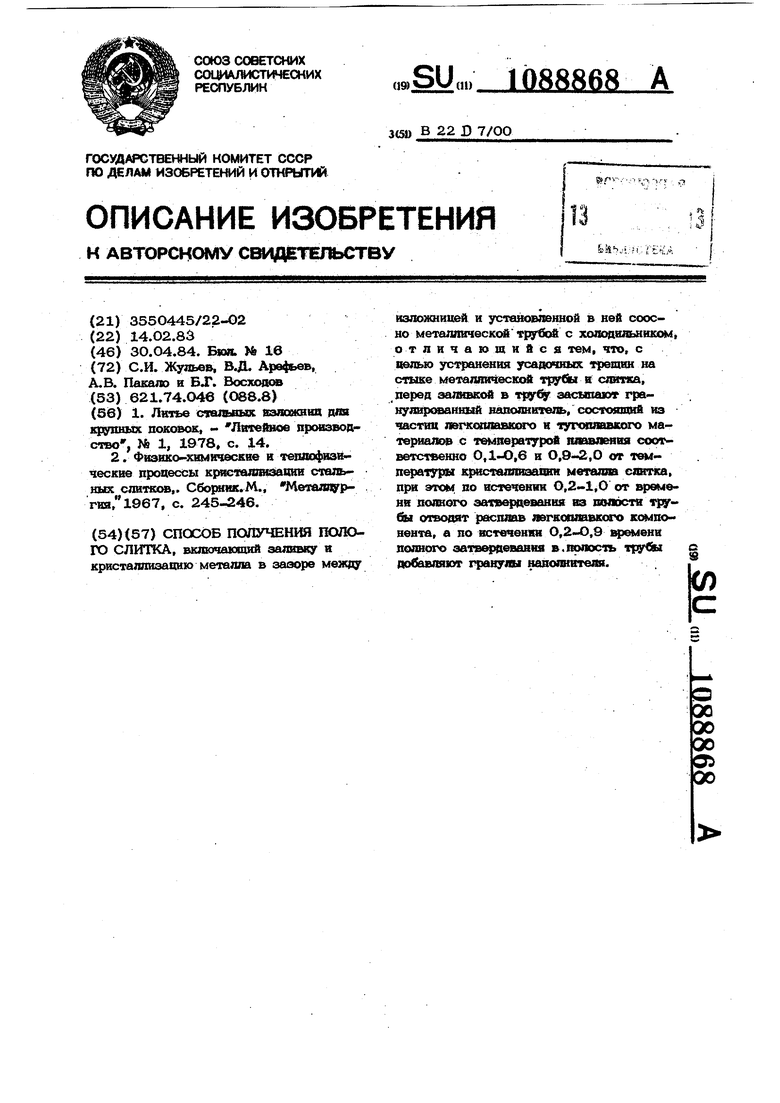

00 Изоб1зетение относится к металлургии н может быть использовано при от 4 ливке полых слитков преимущественно большой массы. Известен способ отливки полых издеЛИЙ, включающий установку в изложницу стержня из огнеупорного материала, заполнение ее металлом и кристаллиза- шло последнего ll . Недостатком известного способа явля ется низкое качество внутренней поверхности отливки и небольшая стойкость стержня (одноразовое использование). Наиболее близким к предлагаемому по технической сущности является способ получения полых слитков, включаютций заливку и кристаллизацию металла в зазоре между изложницей и установледной в ней соосно металлической трубой с холоди:шником 2 . Недостатком известного способа является наличие трещин в основном метал ле слитка в месте стыка его с трубой, образукяиихся вследствие неравномерной усадки затвердевающей на трубе корочки и собственно трубы, такие трещины образую1х;я при использовании толстосте ной трубы, что неизбежно, так как стержень-холодильник устанавливается с заз ром. Кроме того, способ характеризуется высокой трудоемкостью и сложностью, которые обусловлены установкой и заме ной длинномерных холодильников, а также, недостаточными возможностями упра ления процессом кристаллизации слитка по высоп: вследствие низкой эффективно ти теплоотвода от внутренней поверхности, обусловленной наличием зазор а между трубой и холодильником. Цель изобретения - устранение усадочных огрещин на стыке металлической трубы и слитка. Поставленная цель достигается тем, что согласно способу получения полого слитка, включакядему заливку и кристал лизацию металла в зазоре между изложницей и установленной в ней соосно металлической трубой с холодильником, перед заливкой в трубу засыпают гранулирОЕ анный наполнитель, состоящий из частиц легкоплавкого и тугоплавкого материа1юв с температурой плавления соответственно 0,1-0,6 и 0,9-2,0 от температуры кристаллизации металла слитка, при этом по истечении 0,2-1,0 от времени полного затвердевания из по лости трубы отводят расплав легкоплавкого компонента, а по истечении О,20,9 времени полного затвердевания в. полость труды добавляют гранулы наполнителя. На фиг. 1 показан момент заполнения изложницы металлом; на фиг. 2 - момент кристаллизации слитка. Форма в сборе для отливки полого слитка состоит из специального поддона 1, поддона изложницы 2 с центральным отверстием 3 и шибером 4. На поддоне установлена изложница 5 с при&1льной надставкой 6, на которой располагается крестовина 7 и промежуточное устройство 8. По оси изложницы установлена полая металлическая труба 9снаполнителем из металлических гранул 10. Труба центрируется в специальном углублении поддона 11 и в направляющих крестовины 12. Отливка слитка производится подачей металла 13 через промежуточную емкость в изложницу с наполнением полости между металлической трубой и изложницей. Соотношение температур плавления легкоплавкого и тугоплавкого компонентов наполнителя зависит от температуры кристаллизации заливаемого металла и равно соответственно 0,1-0,6 и 0,92,0 от ее величины. Данные пределы выбраны исходя из требований обеспечения эффективного теплоотвода от внутренней поверхности металлической трубы. С этой целью один из компонентов должен быть в расплавленном состоянии. При снижении температуры плавления ниже 0,1 от величины температуры плавления металла слитка возможно преждевременное его расплавление, например при нагреве изложницы перед отливкой слитка. С увеличением температуры плавления легкоплавкого компонента вьпие 0,6 от температуры плавления основного металла не обеспечивается эффективный теплоотвод вначале кристаллизаади. Гранулы тугоплавкого компонента необходимы для обеспечения наивысшей теплоемкости холодильника. Снижение величины температуры плавления этих гранул ниже 0,9 температуры плавления основного металла недопустимо вследствие возможного их расплавления и смешивания с расплавом легкоплавкого компонента. Увеличение этой величины свыше 2,0 нежелательно вследствие возникающих трудностей при приготовлении этих гранул, а также дифицитности та-. ких материалов. Высота столба жидко-твердого холодильника может изменяться от 1,0 в начале затвердевания до О,8-0,3 по ис течении ОД-0,7 г- времени полного за твердевания. Снижение высоты холодильника по ходу кристаллизации обусловлено стремлением уменьшить теплоотвод от верхней (прибыльной) части слитка. Уменьш ние высоты ранее, чем через 0,1 от времени полной кристаллизации прежде. временно и может привести к потере прочности полой металлической трубы. При увеличении времени свыше 0,7 не обеспечиваются условия снижения тепло отвода от прибыли слитка в самый важ ный конечный этап кристаллизации. При изменении высоты уровня холодильника менее высоты 0,3 от высоты слитка его работа неэффективнаг а при превьппении свьпие 0,8 он охлаждает прибыльную часть слитка. Во врюмя кристаллизации высота холодильника и его структура могут меняться посредством слива перегретого расплава легкоплавкого наполнения с нижней части трубы и присадки гранул в верхней части. Слив наполнителя осуществляется по истечении 0,2-1,0 времени полной крис таллизации . При уменьшении времени 0,2 недостаточно используется теплоем кость, легкоплавкого наполнителя. По ходу затвердевания для интенсиф кации теплоотвода от слитка к холодиль нику могут производиться дополнительные присадки гранул наполнителя. Присадка может производиться неоднократно. Время введения допого1ительных гранул наполнителя 0,5-О,9 от времени полного затверсевания. Производить присадку гранул ранее, чем по истечении 0,2 от времени полной кристаллиза ции нецелесообразно, так как основной наполнитель еше не израсходовал полностью свою теплопргнимакицую способность. Присадка по истечении 0,9 от време ни полного затвердевания нежелательна так как приведет к дополнительному неэффективному расходу материалов, а воздействия на формирование слитка уж не окажет. Предлагаемая последовательность операций по регулированию теплоемкост холодильника и требования к используе684мым материалам позволяют добиться управления процессом кристаллизации крупных слитков и повьгсить качество металла. При этом также снижается трудоемкость и достигается большая гибкость процесса получения полых слитков. Способ осушествляют следующим образом. Собирают изложницу как показашо на фиг. 1. Полая металлическая труба может изготавливаться из любой стали,. Во внутреннюю полость трубы засыпают гранулы двух разнородных материалов, например из стали и алюминия . Высота холодильника равна высоте слитка. Зазор между металлической трубой и изложницей заполняется жидким металлом. Остывая, слиток нагревает металлическую трубу и размешенные в ее полости гранулы холодильника. Расплавляясь, легкоплавкие aлюминvIeвыe гранулы воспринимают также тепло на скрытую теплоту плавления, что повьпиает эффективность работы холодильника. Расплав алк миния Стекает в нижнюю часть металлической трубы, заполняя зазоры между гранулами тугоплавких частиц холодильника и соответственно трубой. При этом теплоотвод от слитка к жидко- твердому холодильнику усиливается. Снижая уровень твердо-жидкого расплава в трубе, добиваются дифференцирюванного по высоте слитка теплоотвода. Б те;ю слитка, особенно в его нижней части, теплоотвод ускоренный, а в прибыли - замедленный. По ходу кристаллизации при перегреве расплава легко плавкой составляющей холодильника возможен его выпуск через отверстие в поддоне. Через верх трубы возможна присадка дополнительных гранул холодильника, что повьпиает его теплоемкость и ускоряет кристаллизацию слитка. По окончании кристаллизации расплав из полости трубы полностью сливается, а тугоплавкие гранулы остаются. Использование жидко-твердого холодильника позволяет применять тонкостенную металлическую трубу, что устранит усадочные трешины, образующиеся по способу (прототипу) на стыке трубы и металла слитка при усадке последнего. П р и м е р . В изложницу с Д D 1,93 отливают слиток массой 45 т. Высота тела слитка равна 2940 мм, высота прибыли 90О мм, а высота

донной компельнсй части 16О мм. Масса тела слитка равна 38500 кг, а масса 6500 кг. Конусность на обе сторсжы 4,3%. Диаметр слитка равен 152О мм, а диаметр тр)гбды 5ОО мм. Топцина стенки трубм paKia 7 мм, а высота трубы 42ОО мм, время кристап ч/ двзашга сяитка 7 ч.

Полый стеракеаь заполняется алюмини. и стальными мета1ВП1ческими шариками диаметром 5О мМ в соотноше НИИ 1:1.:

Через спепиальное промежуточное устройство отжсвается слиток стали марки 38ХНЗМФА.

Температура плавления ;югкоплавкого компонента Халюминия) составляет 0,45, а тугоплавкого (стали) - 1,О от температуры плавления металла слитка. По

истечении 5О мин алюминиевые шарики стержня-холодильника расплавляются и его высота уменьшается прим4Э1 1О до 0,6-0,7 от исходной. В дальнейшем четЬ1ре раза с инте1 алом 4О мии от момента расплавления перегретый алюминиевый расплав сливается через отверстие в поддсже, а в верхнюю часть трубы присаживают алюминиевую яробь от уровня 0,8 высоты слитка.

По окончании кристаллизации перегретый расплав алюминия сливается через отверстие в поддоне, а слитсж извлекают из изложницы и отравляют в куаиечный цех.

В качест1ве базсжого объекта был выбран способ получения полш: слитков, применяемый для пологчения труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| Способ отливки полых слитков | 1987 |

|

SU1507519A1 |

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| Способ получения полых слитков | 1981 |

|

SU1071350A1 |

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

| Способ изготовления полых заготовок | 1987 |

|

SU1470430A1 |

| Устройство для отливки полых слитков | 1986 |

|

SU1388189A1 |

| Стержень для отливки полых слитков | 1985 |

|

SU1299701A1 |

| Устройство для получения кузнечных слитков | 1986 |

|

SU1496912A1 |

| Устройство для получения полого слитка | 1986 |

|

SU1366280A1 |

14

Ж

. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье стальвшос ваяоекнкп длв вфупвых поковок, .- Ли сейаое провзводстео, № 1, 1978, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фиэшсо-химкпеские и теллсфизическве процессы кристаяш йшга стехву ных слитю, | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Льночесальная машина | 1923 |

|

SU245A1 |

Авторы

Даты

1984-04-30—Публикация

1983-02-14—Подача