Изобретение относится к металлургическому производству, конкретно к получению заготовок путем непрерывной разливки стали.

Известен способ непрерывной разливки стали, включающий подачу жидкого металла в кристаллизатор, вытягивание кристаллизующегося слитка с формированием криволинейной поверхности широкой грани и последующее охлаждение слитка и его разделение.

Для осуществления способа применяется кристаллизатор, содержащий четыре стенки, образующие внутреннюю полость, на рабочих поверхностях широких стенок расположены выступы (авт.св. 1091988, B 22 D 11/04, 1984).

Недостатком известного способа и конструкции является образование продольных трещин, происходит выход ликвационной зоны на поверхность реза.

Наиболее близким техническим решением является способ непрерывной разливки стали, включающий подачу жидкого металла в кристаллизатор, вытягивание слитка с формированием ужимин на поверхности широкой грани путем локальной деформации твердой корочки заготовки и продольное разделение заготовки на части по месту деформации (авт.св. 1458071, B 22 D 11/126, 1989).

Однако предлагаемый способ непрерывной разливки не позволяет получить качественный слиток, обеспечивающий высокие прочностные свойства сортового и профильного проката, вследствие сильно развитой ликвации элементов, химической неоднородности, неудовлетворительной внутренней структуры.

Кроме того, локальная деформация слитка после кристаллизатора ведет к утонению его твердой корочки и возможному разрыву, что ограничивает применение указанного способа.

Техническим результатом предлагаемого решения является разработка способа непрерывного литья заготовок, позволяющего получить качественный слиток за счет уменьшения трещинообразования при локальном воздействии на корочку кристаллизующегося слитка, с низким уровнем ликвационных процессов, а также увеличение скорости разливки стали.

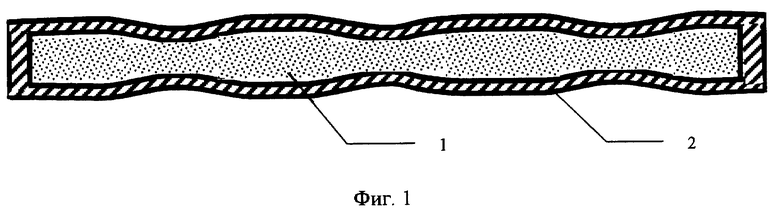

Указанный технический результат достигается тем, что в способе получения непрерывнолитых заготовок, включающем получение в кристаллизаторе слитка с криволинейной поверхностью широкой грани и последующее воздействие на твердую корочку двухфазного слитка, криволинейную поверхность слитка выпрямляют с помощью разделительных роликов, вытягивая ее в зону выступа разделительного ролика. Поддерживающую часть разделительного ролика устанавливают по верхней границе криволинейной поверхности, при этом длину поверхности широкой грани поперечного сечения слитка обеспечивают постоянной от момента формирования слитка до получения прямолинейной поверхности разделенной заготовки и равной

Lкр = Lрз • (n + 1) + 2(Lрч + hрр) • n,

где Lрз - длина поверхности широкой грани разделенной заготовки, мм;

n - число разделительных выступов разделительного ролика;

Lрч - длина рабочей части разделительного ролика, мм;

hрр - ширина верхней грани разделительного ролика, мм.

Выпрямление поверхности слитка может выполняться одним разделительным роликом или их группой до получения прямолинейной поверхности разделенного слитка.

На чертежах изображено:

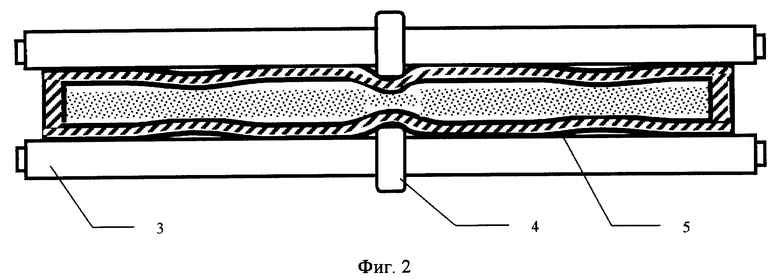

фиг. 1 - поперечное сечение слитка с криволинейной поверхностью широкой грани, получаемой в кристаллизаторе машины непрерывного литья заготовок;

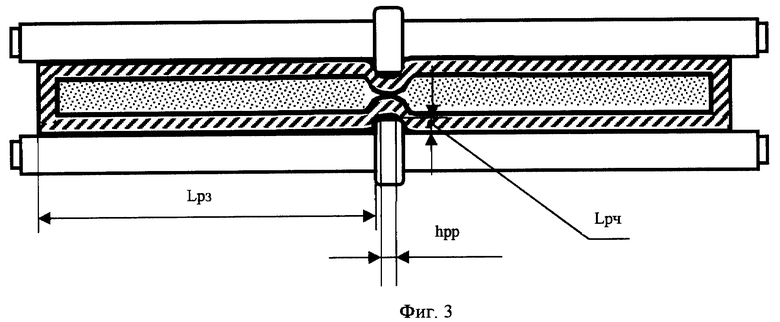

фиг. 2 - поперечное сечение разделяемого слитка во время промежуточного вытягивания криволинейной поверхности в зону выступа разделительного ролика;

фиг. 3 - поперечное сечение разделенного слитка.

Жидкий металл 1 (фиг. 1) подается в водоохлаждаемый кристаллизатор машины непрерывного литья заготовок, при этом внутренняя поверхность кристаллизатора по широкой грани имеет криволинейную форму. Из кристаллизатора вытягивают слиток, имеющий твердую корочку 2 и жидкую сердцевину 1. Поверхность широкой грани имеет криволинейную форму в виде выступов и впадин, повторяющую форму внутренней поверхности кристаллизатора.

Вытягиваемый слиток в зоне вторичного охлаждения подвергается воздействию последовательно установленными разделительными роликами 4. Разделительные выступы роликов установлены в местах последующего продольного разделения слитка на заготовки.

Поддерживающую часть 5 разделительного ролика устанавливают по верхней границе криволинейной поверхности слитка.

Выступы разделительного ролика воздействуют на твердую корочку закристаллизовавшегося слитка по месту впадины на его поверхности, углубляют впадину, при этом происходит выпрямление криволинейной поверхности слитка в зону выступа разделительного ролика за счет растягивающих усилий.

В процессе воздействия на поверхность слитка разделительными роликами ферростатическое давление жидкой фазы слитка способствует выпрямлению поверхности, однако установленная по верхней границе криволинейной поверхности слитка поддерживающая часть разделительного ролика не позволяет значительно увеличиваться выпуклостям и происходит сглаживание поверхности.

Кроме того, при формировании криволинейной поверхности слитка зерна кристаллизующегося металла образуют решетчатую (сетчатую) структуру, а не зону столбчатых дендритов, тем самым способствуя заложению большего числа центров кристаллизации. Поэтому получается более прочная поверхность твердой корочки слитка, которая при дальнейшем выпрямлении не приводит к утонению корочки и ее разрыву.

Обязательным условием осуществления способа является то, что длину поверхности широкой грани поперечного сечения слитка поддерживают постоянной от момента формирования слитка в кристаллизаторе до получения прямолинейной поверхности разделенной заготовки. Условие постоянства длины обеспечивает получение качественного слитка при воздействии на него разделительного ролика, не происходит трещинообразование и разрывов.

Кроме того, за счет переохлаждения сляба, образующегося в местах перемычек - выступов разделительного ролика, ликвационная зона не выходит на границу отделенной части заготовки, а сосредотачивается в ее центре.

Пример конкретного выполнения способа.

Разливают малоуглеродистую сталь 08 сп в слиток с дальнейшим его разделением.

На поверхности широкой грани кристаллизатора выполняют ребра, формирующие при заливке и кристаллизации металла криволинейную поверхность слитка. Длина широкой грани кристаллизатора 1540 мм, узкой грани - 250 мм. На широких гранях выполнены по 14 ребер в форме полукруга, радиусом 10 мм и расстоянием между ними 20 мм. Поверхность широкой грани слитка после кристаллизатора подвергают воздействию и выпрямлению с помощью одного разделительного выступа разделительного ролика до получения прямолинейной поверхности разделенного слитка, который в данном случае делится на два блюма.

По результатам исследования макроструктуры полученных блюмов установлено, что отсутствуют расслой и трещины на поверхности, менее выражена осевая ликвация. Использование предложенного способа позволяет получить заготовки улучшенного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СЛИТКОВ | 2007 |

|

RU2345862C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| КРИСТАЛЛИЗАТОР | 1998 |

|

RU2141884C1 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1989 |

|

RU1681454C |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК С ИСПОЛЬЗОВАНИЕМ КРИСТАЛЛИЗАТОРА С СООТНОШЕНИЕМ СТОРОН 300×330 мм | 2007 |

|

RU2349412C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2433005C2 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2152843C1 |

| ГИЛЬЗОВЫЙ КРИСТАЛЛИЗАТОР ДЛЯ ВЫСОКОСКОРОСТНОГО НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 2007 |

|

RU2325969C1 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

Изобретение относится к металлургическому производству, конкретно к непрерывной разливке металлов. Способ заключается в том, что формируют криволинейную поверхность широкой грани в кристаллизаторе и затем в зоне вторичного охлаждения воздействуют на твердую корочку двухфазного слитка, выпрямляя его поверхность в зону выступа разделительного ролика. При этом длину поверхности широкой грани слитка обеспечивают постоянной от момента формирования слитка до получения прямолинейной поверхности разделенного слитка и рассчитывают по формуле Lкр=Lрз•(n+1)+2(Lрч+hрр)•n, где Lрз - длина поверхности широкой грани разделенной заготовки, мм; n - число разделительных выступов разделительного ролика; Lрч - длина рабочей части разделительного ролика, мм; hрр - ширина верхней грани разделительного ролика, мм. Изобретение позволяет получить качественный слиток за счет уменьшения трещинообразования при локальном воздействии на корочку кристаллизующегося слитка с низким уровнем ликвационных процессов, а также увеличить скорость разливки металла. 3 ил.

Способ получения непрерывнолитых заготовок, включающий формирование в кристаллизаторе двухфазного слитка с криволинейной поверхностью твердой корочки по широкой грани и последующее воздействие на твердую корочку для ее выпрямления, отличающийся тем, что криволинейную поверхность твердой корочки выпрямляют с помощью, по крайней мере, одного разделительного ролика с выступом и, по крайней мере, одного поддерживающего ролика, вытягивая корочку в зону выступа разделительного ролика, при этом поддерживающий ролик устанавливают по верхней границе криволинейной поверхности, а длину поверхности широкой грани в поперечном сечении слитка устанавливают постоянной от момента формирования слитка до получения прямолинейной поверхности разделенного слитка и рассчитывают по формуле

Lкр=Lрз(n+1)+2(Lрч+hрр)•n,

где Lрз - длина поверхности широкой грани разделенной заготовки, мм;

n - число разделительных выступов разделительного ролика;

Lрч - длина рабочей части разделительного ролика, мм;

hрр - ширина верхней грани разделительного ролика, мм.

| Машина непрерывного литья прямоугольныхСТАльНыХ зАгОТОВОК | 1978 |

|

SU793704A1 |

| Способ непрерывной разливки | 1987 |

|

SU1458071A1 |

| Способ производства заготовок | 1981 |

|

SU1014180A1 |

| Кристаллизатор для непрерывной разливки металла | 1961 |

|

SU143215A1 |

| ПЕРЕНОСНАЯ МОТОРНАЯ ПИЛА | 0 |

|

SU289905A1 |

| Оправка для вклеивания ферритовых сердечников в волноводные тракты | 1973 |

|

SU482845A1 |

| GB 1365929 A, 02.09.1971 | |||

| Динамическое запоминающее устройство | 1988 |

|

SU1596395A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2000-02-10—Публикация

1999-04-26—Подача