Изобретение относится к области порошковой металлургии, в частности, к производству экономнолегированных конструкционных сталей.

Порошковые фосфористые стали известны хорошим сочетанием прочности и пластичности при низкой стоимости, не требуют высоких температур спекания, так как активация спекания реализуется за счет образования жидкой фазы - фосфидной эвтектики.

Известна сталь ПК10Ф, изготовленная смешиванием порошков, холодным прессованием и спеканием в восстановительной атмосфере, содержащая, мас.%:

Фосфор - 0,8 - 1,2

Углерод - 0,3

Железо - Остальное [1]

Эта сталь обладает недостаточно высоким пределом прочности - 200 МПа.

Наиболее близкой по химическому составу и используемым компонентам к предлагаемому изобретению является порошковая сталь, изготовленная смешиванием, прессованием и спеканием при 1150oC в атмосфере эндогаза.

Эта сталь, содержащая фосфор 0,45 - 0,8%, углерод 0,25 - 0,7%, железо остальное, имеет феррито-перлитную структуру и неоднородное распределение фосфора после спекания, остаточную пористость 13,8 - 15,2%, предел прочности 323-511 МПа, относительное удлинение 1,6 - 5,0% [2]. К недостаткам этой стали можно отнести невысокую плотность в спеченном состоянии, крупное зерно, среднее значение относительного удлинения, а также сегрегирование фосфора при термообработке, которое снижает пластичность материала, при том же уровне прочности относительное удлинение в термообработанном состоянии составляет 0,6 - 1,4% [3].

Известен способ изготовления фосфористых сталей, согласно которому для достижения эффекта измельчения зерна, повышения прочности, увеличения гомогенности сталь, содержащую 0,9% углерода, 0,6% фосфора подвергают механическому легированию с введением упрочняющих фаз NbC, TiC, TiN, Al2O3 и спекают при 1280oC [4]. Стали, не содержащие твердой фазы, спеченные при этой температуре, обладают достаточно крупным зерном (порядка 20 мкм). Гомогенность, размер зерна порядка 5 мкм, прочность 850 МПа достигаются при содержании твердой фазы не менее 10-15 об.%, что приводит к снижению пластичности менее 3%.

Способ обеспечивает достижение сочетания высоких физико-механических характеристик фосфористой стали при значительно более низких температурах спекания за счет подбора соотношения количеств фосфора и углерода, оптимизации времени измельчения, обеспечивающего определенный размер частиц и заданные параметры субструктуры.

Заявляемый способ изготовления фосфористых сталей, включающий механическое легирование порошков железа, углерода и феррофосфора, прессование и спекание, отличается тем, что компоненты берут в количестве: фосфор 0,65-1,1 мас. %, углерод 0,1-1,2 мас.%, железо - остальное, измельчают в высокоэнергетической мельнице или аттриторе до размера 4-10 мкм, а спекание осуществляют при 1000-1250oC.

Способ поясняется следующим примером.

Пример. 0,8 г Порошка углерода, 5,6 г измельченного феррофосфора (содержащего 16 - 18% фосфора), 93,6 г порошка железа размалывают с 3 кг стальных мелющих шаров диаметром 8 мм в планетарной мельнице в течении 25 мин. Полученную смесь отжимают при 700oC в атмосфере водорода или дисаммиака, прессуют холодным способом при давлении 600-800 МПа, спекают при 1050oC в атмосфере водорода или дисаммиака.

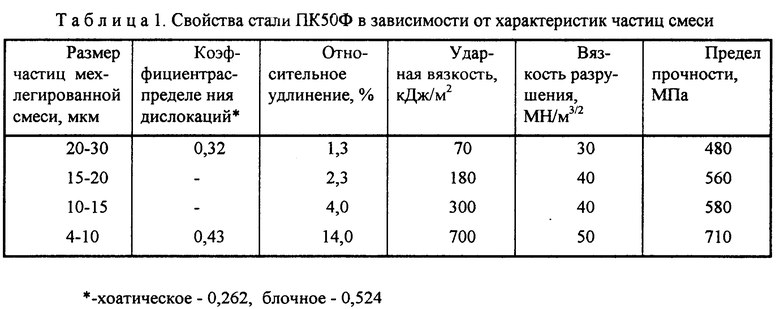

В процессе дробления до 4-10 мкм происходит гомогенизация смеси по фосфору в объеме каждой частицы, образуются твердые растворы фосфора и углерода в железе, в дислокационной системе наблюдается увеличение плотности и упорядочение дислокаций. Дисперсность полученной смеси и эвтектическое плавление во всем объеме материала дополнительно активизируют спекание, что позволяет снизить температуру на 30-250o и получить остаточную пористость 3 - 6%. Равномерное распределение фосфора в стали и закрепление его атомов дислокациями способствует упрочнению и препятствует сегрегированию фосфора при спекании и возможной термообработке. Структура спеченной механически легированной фосфоросодержащей стали представляет собой однородный троостит, размер зерна и пор 5-6 мкм, размер фосфидов 1-3 мкм. Предел прочности фосфористой стали, изготовленной по предлагаемому способу, 710 - 850 МПа, относительное удлинение 7-14%, ударная вязкость 400-700 кДж/м2, вязкость разрушения 45 - 60 МН/м3/2, усталостная прочность при 106 циклов 340-380 МПа. Свойства механически легированных фосфористых сталей с более крупным размером частиц ниже, чем заявляемые, приведены в табл. 1.

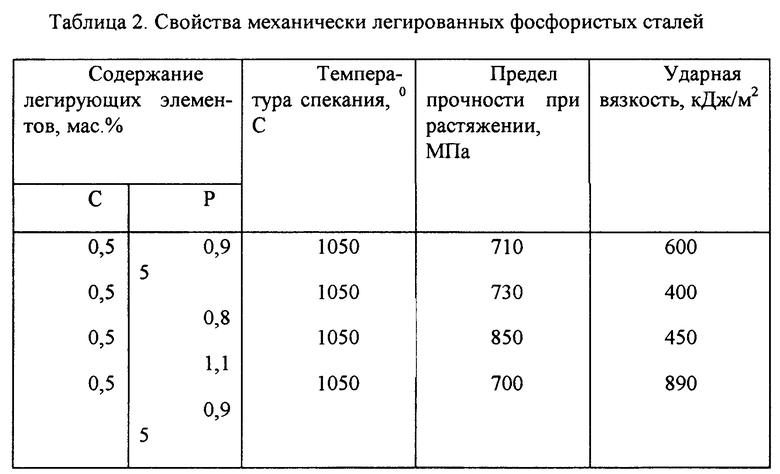

Примеры влияния химического состава на свойства механически легированных фосфористых сталей приведены в табл. 2. Увеличение количества фосфора и углерода позволяет повысить долю дисперсно упрочняющих частиц Fe3 (P, C), которые, располагаясь на энергетически выгодных поверхностях пор, упрочняют материал без значительного охрупчивания.

Таким образом, сталь, изготовленная по заявляемому способу, имеет значительно более высокие физико-механические характеристики - плотность, прочность в сочетании с пластичностью, чем известная, кроме того, способ позволяет снизить температуру спекания и исключить сегрегирование фосфора.

Стали, полученные по данному способу, могут найти применение в качестве средненагруженных, в том числе с циклическими нагрузками, узлов и деталей машин, а также, обладая большим запасом вязкости и высокой активностью к спеканию, в качестве основы композиционных абразивосодержащих инструментов.

Источники информации, принятые во внимание:

1. Материалы конструкционные порошковые на основе железа. ГОСТ 28378-89. М.: Издательство стандартов, 1990.

Straffelini G. , Fontanari V., Molinari A., Tesi B. Tensile and fatigue behaviur of phosphorus alloyed sintered steels. Powder Metallurgy. - 1993, vol. 36, N 2, p. 135 - 141.

3. Molinari A., Straffelini G., Canteri R. Heat Treatment and Mechanical Behavior of Sintered Fe-C-P Steels. The international Journal of Powder Metallurgy. - 1994, vol. 30, N 3, р. 283-291.

4. Gutsfeld C., Tummler F., Mechanically Alloyd Sintered Steels with a High Hard Phase Content. Metal Powder Report. 1990, N 11, p. 769-771.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1998 |

|

RU2148490C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОНЦЕНТРАЦИОННО-НЕОДНОРОДНЫХ ТРИПСТАЛЕЙ | 1996 |

|

RU2088375C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА ИЗ ФУЛЛЕРЕНА | 1995 |

|

RU2087576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080210C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2120352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ДЕТАЛЕЙ ИЗ СТАЛЕЙ СО СТРУКТУРОЙ МЕТАСТАБИЛЬНОГО АУСТЕНИТА | 1993 |

|

RU2082558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 1997 |

|

RU2118584C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПОРОШКА | 2000 |

|

RU2178341C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО КОМПОЗИЦИОННОГО ПОРОШКА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 1996 |

|

RU2136443C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПСЕВДОСПЛАВА БРОНЗА-СТАЛЬ | 1999 |

|

RU2163270C2 |

Изобретение относится к области порошковой металлургии, а именно к производству экономнолегированных конструкционных сталей. Способ включает механическое легирование путем смешивания и измельчения порошков железа, углерода и феррофосфора в высокоэнергетической мельнице или аттриторе до размера 4 - 10 мкм, прессование и спекание при 1000 - 1250oC, причем порошки берут при следующем соотношении компонентов, мас.%: фосфор - 0,65 - 1,1; углерод - 0,1 - 1,2; железо - остальное. Способ обеспечивает получение высоких физико-механических характеристик стали с определенным размером частиц и заданными параметрами субструктуры. 2 табл.

Способ изготовления фосфористых сталей, включающий смешивание порошков железа, углерода и феррофосфора, прессование и спекание, отличающийся тем, что при механическом легировании порошки измельчают в высокоэнергетической мельнице или аттриторе до размера 4 - 10 мкм, а спекание осуществляют при 1000 - 1250oC, причем порошки берут при следующем соотношении компонентов, мас.%:

Фосфор - 0,65 - 1,1

Углерод - 0,1 - 1,2

Железо - Остальное

| GUTSFELD C., TUMMLER F., Mechanically Alloyd Sintered Steels with a High Hard Phase Content | |||

| Metal Powder Report | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Устройство для электрического видения на расстоянии | 1924 |

|

SU769A1 |

| POWDER METALLURGY | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| US 4443249 А, 17.04.84 | |||

| Порошковая металлургия и напыленные покрытия | |||

| - М.: Металлургия, 1987, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| АНЦИФЕРОВ В.Н | |||

| и др., Порошковые легированные стали | |||

| - М.: Металлургия, 1991, с.11 | |||

| US 4300947 А, 17.11.81 | |||

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ ПОДНАЛАДКИ РЕЗЦА | 0 |

|

SU209179A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| ГЕТЕРОДИН С АВТОМАТИЧЕСКОЙ ПОДСТРОЙКОЙ ЧАСТОТЫ | 0 |

|

SU311369A1 |

| КРЕПЕЖНЫЙ ПАЛЕЦ | 1973 |

|

SU421811A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОНЦЕНТРАЦИОННО-НЕОДНОРОДНЫХ ТРИПСТАЛЕЙ | 1996 |

|

RU2088375C1 |

Авторы

Даты

1999-06-27—Публикация

1998-04-29—Подача