Изобретение относится к области изготовления алмазного инструмента, предназначенного для резки, обработки и бурения горных пород.

Традиционно алмазный инструмент получают по двум технологическим схемам, включающим либо горячее прессование либо спекание под давлением [Захаров И. П. Алмазные инструменты и процессы обработки. Киев, "Технiка", 1980, 216 с.; Верещагин В. А. , Журавлев В.В. Композиционные алмазосодержащие материалы и покрытия. Минск. "Навука i тэхнiка", 1991, 208 с.].

В обоих случаях технология производства деталей не может быть реализована в традиционном цикле порошковой металлургии, поскольку требуется специализированное оборудование и практически исключается возможность широкой автоматизации процессов.

В качестве прототипа выбран способ изготовления алмазного инструмента, не требующий горячего прессования или спекания под давлением, включающий: гранулирование и пропитку жидким металлом [Авторское свидетельство СССР N 346097, 1972].

Недостатками такого способа является высокая суммарная доля легкоплавкой составляющей и пор, что снижает износостойкость инструмента, и спекание в свободно насыпанном состоянии, требующее для каждого изделия спекания в индивидуальной форме.

Заявляемый способ обеспечивает повышение механических средств и режущей способности инструмента при исключении спекания в свободно насыпанном состоянии.

Предлагаемый способ изготовления алмазного инструмента, включающий приготовление шихты, грануляцию и спекание, совмещенное с инфильтрацией, отличается тем, что перед грануляцией дополнительно вводят операции механического легирования фосфором и отжиг шихты, а после грануляции осуществляют прессование.

Гранулированную шихту строго определенного состава, содержащую высокую долю энергонасыщенных частиц, перед проведением пропитки прессовали при относительно высоком давлении (400 МПа), что позволило получить требуемые прочность и пористость прессовки, а спекание совмещали с пропиткой, причем состав материала обеспечил активацию процесса и исключал графитизацию алмазов.

Из сравнения с известным способом производства алмазного инструмента ясно, что заявляемый метод позволяет получать детали из шихты заданного состава, содержащей энергонасыщенные порошки, кроме того, вводится дополнительная операция прессования, а спекание, совмещенное с инфильтрацией, осуществляется не в свободной засыпке, а по традиционной технологии порошковой металлургии.

Предлагаемый способ включает получение механически легированной шихты, содержащей железо, фосфор и углерод, отжиг шихты, смешивание ее с карбидом титана, никелем и алмазом, гранулирование, прессование деталей, спекание по оптимальным режимам, совмещенное с инфильтрацией.

Механическое легирование применяли для повышения дисперсности смеси, роста активности порошков, исключения сегрегации фосфора при спекании за счет закрепления его в дислокационных скоплениях. В свою очередь фосфор понижает температуру плавления инфильтрата и обеспечивает равномерное распределение жидкой фазы.

Отжиг шихты в атмосфере водорода или диссоциированного аммиака проводили для снятия наклепа после механического легирования и удаления сопутствующих примесей. Карбид титана вводили для повышения износостойкости матрицы, а никель - для замедления реакции между матрицей и алмазами и улучшения смачиваемости прессовок инфильтратом. Для инфильтрации использовали оловянистую бронзу, имеющую низкую температуру плавления и высокую адгезионную способность. Прессование при давлении 400 МПа обеспечивает достаточную прочность прессовки и не разрушает алмазные зерна. Спекание при 850oC позволяет осуществить пропитку прессовок бронзой, придать необходимые механические свойства связке и получить требуемый уровень взаимодействия алмазов с матрицей.

Способ поясняется на примере изготовления сегментов алмазного инструмента по следующей технологии:

- смесь, состоящую из 5,6 мас.% феррофосфора, 0,8 мас.% углерода и 93,6% железа, подвергали механическому легированию в планетарной мельнице до размера частиц 4-6 мкм, затем отжигали в восстановительной атмосфере при температуре 700oC, 4 ч,

- к 67,5 г механически легированной и отожженной смеси добавляли 12,5 г синтетических алмазов, 5 г карбида титана и 25 г никеля, перемешивали в смесителе со смещенной осью вращения, полученную смесь гранулировали с 7%-ным водным раствором поливинилового спирта,

- гранулированную смесь прессовали при давлении 400 МПа,

- инфильтрат прессовали при давлении 200 МПа из смеси порошков меди и олова в соотношении 4:1,

- спекание производили в восстановительной атмосфере при температуре 850oC в течение 4 ч, инфильтрацию осуществляли наложением брикетов из оловянистой бронзы на прессовки.

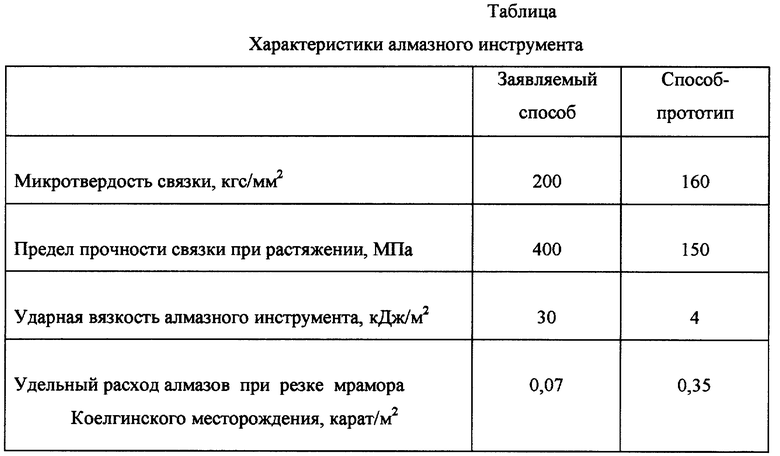

Испытания алмазного инструмента, изготовленного по способу-прототипу, показали более высокий расход алмазов по сравнению с заявляемым способом (см. таблицу).

Таким образом, предлагаемая технология позволяет повысить механические и эксплуатационные свойства и принципиально отличается от известных методов производства алмазного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2120352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ДЕТАЛЕЙ ИЗ СТАЛЕЙ СО СТРУКТУРОЙ МЕТАСТАБИЛЬНОГО АУСТЕНИТА | 1993 |

|

RU2082558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПСЕВДОСПЛАВА БРОНЗА-СТАЛЬ | 1999 |

|

RU2163270C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОНЦЕНТРАЦИОННО-НЕОДНОРОДНЫХ ТРИПСТАЛЕЙ | 1996 |

|

RU2088375C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА ИЗ ФУЛЛЕРЕНА | 1995 |

|

RU2087576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ДЕТАЛЕЙ | 1997 |

|

RU2118584C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОФУЛЛЕРИТА | 2000 |

|

RU2178350C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2002 |

|

RU2214325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ | 1999 |

|

RU2149743C1 |

Изобретение относится к области изготовления алмазного инструмента, предназначенного для резки, обработки и бурения горных пород. Способ изготовления алмазного инструмента включает приготовление шихты, механическое легирование шихты фосфором, ее отжиг, смешивание с никелем, карбидом титана и алмазными зернами, грануляцию, прессование после грануляции и затем спекание при 850°С, совмещенное с инфильтрацией. Предлагаемый способ позволяет повысить механические свойства и режущую способность инструмента. 3 з.п. ф-лы, 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 0 |

|

SU346097A1 |

| Способ изготовления сборного инструмента | 1977 |

|

SU730473A1 |

| Способ гранулирования ферромагнитных абразивных материалов | 1978 |

|

SU770767A1 |

| Способ изготовления алмазного инструмента | 1981 |

|

SU990418A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1990 |

|

RU2073590C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2049655C1 |

| DE 1950880, 15.02.1979 | |||

| Спеченный алмазосодержащий материал | 1972 |

|

SU476327A1 |

Авторы

Даты

2000-05-10—Публикация

1998-07-21—Подача