Изобретение относится к машиностроению, в частности к производству лопаток газотурбинных двигателей.

Лопатки компрессора современных высокоэкономичных газотурбинных двигателей имеют нежесткое перо сложной (со значительной "закруткой") формы. Наиболее экономичные способы изготовления однозамковых лопаток компрессора включают получение заготовок точным объемным деформированием пера с минимальными припусками под механическую обработку, что осложняет базирование и закрепление заготовки по нежесткому перу при обработке ее хвостовика.

Известны способы обработки хвостовиков лопаток газотурбинных двигателей путем базирования лопатки по перу и ее фиксации с последующей заливкой пера и удалением припуска с поверхности хвостовика лопатки (см. Савостьянов А.А. Автоматизированное производство лопаток авиадвигателей. "Авиационная промышленность", 1970, т. 10, с.89-91). При этом положение плоскости симметрии хвостовика задается от трех точек (в двух сечениях) пера, имеющего сложную кривизну, что не обеспечивает расположения всей рабочей поверхности пера в пределах допусков на отклонения формы и расположения относительно хвостовика и не удовлетворяет по точности требованиям к базированию заготовок лопаток с окончательно обработанным пером.

Известен наиболее близкий по технической сущности и достигаемому результату способ изготовления лопатки (см. описание изобретения к авторскому свидетельству N 680847, кл. B 23 P 15/02, приор. 27.12.73 г.), включающий заливку пера в легкоплавкую капсулу с использованием для базирования поверхностей хвостовика (входного торца хвостовика), технологического конуса и трех противолежащих точек на рабочей поверхности пера и последующее удаление припуска с поверхности хвостовика лопатки с базированием по установочным базам капсулы.

Согласно известному способу механически обрабатываются поверхности хвостовика лопатки только на заготовках, имеющих припуск по перу, т.е. имеющих повышенную (по сравнению с обработанным пером) жесткость. Кроме того, положение плоскости симметрии хвостовика задается распределением припусков в трех точках (двух сечений) пера без учета отклонений формы и расположения других сечений. Поэтому известный способ не удовлетворяет по точности требованиям к базированию заготовок лопаток с окончательно обработанным пером.

Технической задачей, на решение которой направлено заявленное изобретение, является обеспечение более точной ориентации заготовки лопатки при ее обработке.

Сущность предлагаемого способа изготовления лопатки компрессора заключается в том, что штампуют заготовку лопатки с пером утолщенного и раскрученного профиля, устанавливая по которому, обрабатывают поверхности технологических баз на хвостовике. Затем перо вальцуют, базируя лопатку по технологическим поверхностям хвостовика и придавая перу окончательную форму, после чего заливают перо в легкоплавкую капсулу, используя для базирования технологические базы на хвостовике, и механической обработкой удаляют припуски с поверхности хвостовика лопатки с базированием по установочным базам капсулы. Базирование заготовки лопатки по жесткому перу упрощенной (без закрутки) формы при обработке технологических баз на хвостовике обеспечивает более высокую точность ориентации заготовки лопатки по сравнению с базированием по сложным поверхностям "закрученного" пера за счет перемещения по нормали к профилю упоров в обоих базовых сечениях пера при распределении припусков. Использование технологических поверхностей хвостовика в качестве установочных баз при заливке пера в легкоплавкую капсулу обеспечивает более высокую точность ориентирования заготовки лопатки по сравнению с базированием по сложным поверхностям "закрученного" пера лопатки за счет большой протяженности контакта с технологическими плоскостями на хвостовике и соответственно большей жесткости крепления. Кроме того, при этом не нарушается расположение всей рабочей поверхности пера относительно хвостовика, т.к. технологические базы на этапе обработки от вальцовки до заливки пера не меняются.

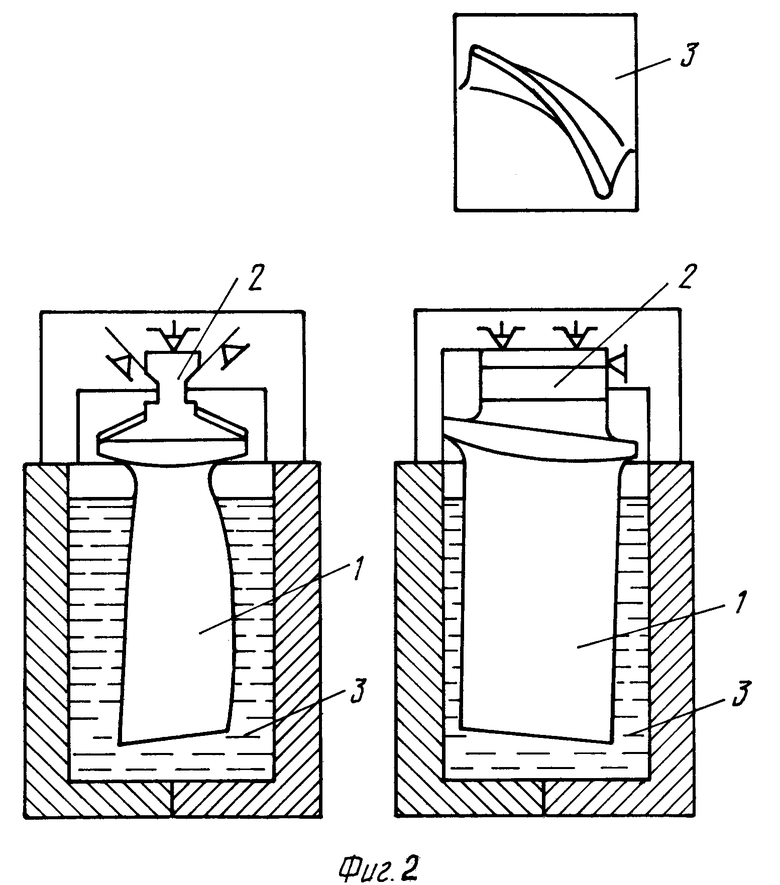

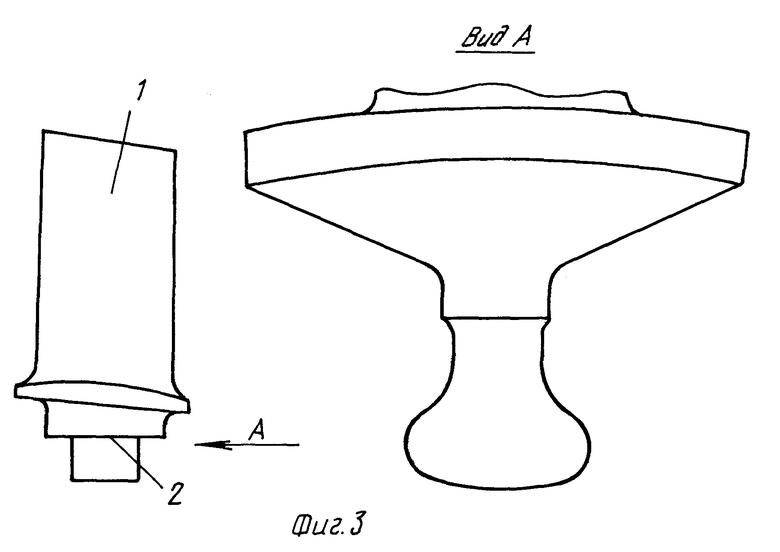

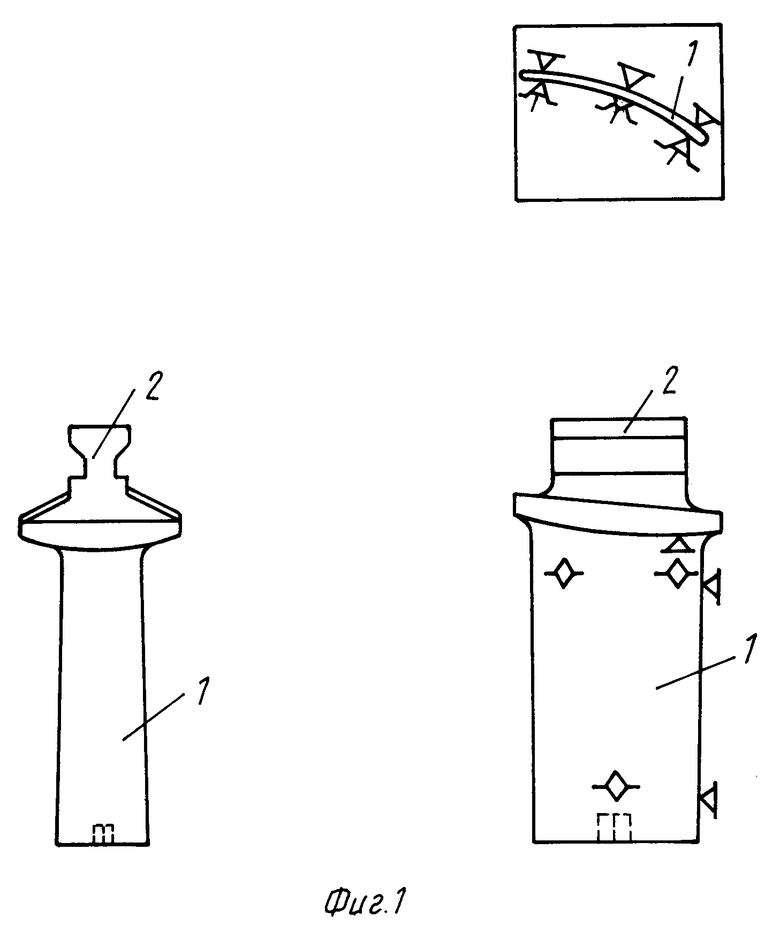

На фиг. 1 показана схема базирования заготовки лопатки при обработке технологических баз на хвостовике; на фиг. 2 - схема базирования полуфабриката лопатки (заготовки с окончательно формованным пером) при заливке пера в легкоплавкую капсулу; на фиг.3 - окончательно обработанная лопатка.

Способ реализуют следующим образом. Штампуют заготовку лопатки под вальцовку с пером 1 утолщенного и раскрученного профиля. При этом в корневом сечении (в месте начала вальцовки) перо имеет профиль с припуском, эквидистантным номинальному профилю, а в остальной части перо имеет толщины, прямо пропорциональные толщинам номинального профиля и коэффициенту обжатия в каждом сечении. Утолщенное и соответственно укороченное перо 1 для улучшения технологичности заготовки выполнено без закрутки и имеет большую жесткость по сравнению с пером лопатки. Поэтому, базируя заготовку лопатки непосредственно по перу, обрабатывают поверхности технологических баз на хвостовике 2. Устанавливая и закрепляя лопатку по поверхностям хвостовика на штоке вальцовочного стана типа ВС-2, перо вальцуют, придавая перу окончательную форму с точностью, обеспечиваемой использованием кинематического опережения, т.е. натяжения продеформированной части пера относительно участка, находящегося между валками в зоне деформации. При этом натяжении возможны повреждения технологических поверхностей хвостовика в пределах их микронеровности, что было бы недопустимо для окончательно обработанных рабочих поверхностей хвостовика. Однако точность взаимного расположения поверхностей пера и технологических поверхностей хвостовика не нарушается, а значит возможно использование последних в качестве установочных баз при заливке пера в легкоплавкую капсулу 3, что обеспечивает более высокую точность ориентации заготовки лопатки по сравнению с базированием по сложным поверхностям "закрученного" пера лопатки за счет большой протяженности технологических плоскостей на хвостовике и большей их жесткости. После застывания заливочного материала, используя три поверхности капсулы в качестве установочных баз относительно режущих инструментов, производят окончательную обработку всех поверхностей хвостовика. После освобождения лопатки из легкоплавкой капсулы и безразмерной полировки (зачистки) ее пера получают окончательно готовую деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| Способ обработки хвостовиков лопаток силовых газотурбинных установок | 1973 |

|

SU680847A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 2012 |

|

RU2498883C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ В БРИКЕТ | 2004 |

|

RU2284254C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2323810C2 |

| Устройство для распределения припускаНА зАгОТОВКЕ лОпАТКи и зАлиВКи EE лЕгКО-плАВКиМ МАТЕРиАлОМ B бРиКЕТ | 1979 |

|

SU850340A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

Изобретение относится к машиностроению и может быть использовано при производстве лопаток газотурбинных двигателей. Методом штамповки получают заготовку лопатки с пером утолщенного и раскрученного профиля. Базируя заготовку по перу, на хвостовике обрабатывают поверхности технологических баз. Затем перу лопатки придают окончательную форму вальцовкой с базированием заготовки лопатки по поверхности технологических баз хвостовика. Используя упомянутые поверхности хвостовика для базирования заготовки, заливают ее перо легкоплавким материалом. При этом образуется легкоплавкая капсула с установочными базами. С поверхности хвостовика лопатки удаляют припуск, базируя заготовку по установочным базам капсулы. После освобождения пера лопатки из капсулы его обрабатывают для придания окончательной формы. В результате обеспечивается повышение качества полученных изделий за счет более точной ориентации заготовки при ее обработке. 3 ил.

Способ изготовления лопатки компрессора, включающий получение заготовки лопатки, имеющей перо и хвостовик, заливку пера лопатки легкоплавким материалом с образованием легкоплавкой капсулы с установочными базами, которую ведут с базированием заготовки по поверхностям хвостовика, последующее удаление припуска с поверхности хвостовика с базированием заготовки лопатки по установочным базам легкоплавкой капсулы и обработку пера лопатки для придания ему окончательной формы, отличающийся тем, что заготовку получают штамповкой с образованием пера утолщенного и раскрученного профиля, после чего осуществляют обработку на хвостовике поверхностей технологических баз с базированием заготовки лопатки по перу, обработку пера для придания ему окончательной формы производят до его заливки путем вальцовки с базированием заготовки лопатки по поверхностям технологических баз хвостовика, а в качестве поверхностей хвостовика для базирования заготовки лопатки при заливке пера используют упомянутые поверхности технологических баз хвостовика.

| Способ обработки хвостовиков лопаток силовых газотурбинных установок | 1973 |

|

SU680847A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 0 |

|

SU390860A1 |

| ПАТЕКТВО- ТЬХ{1ЙЧЕС[{АЯ БИБЛИОТЕКАВ. П. Близнюк | 0 |

|

SU252066A1 |

| Способ изготовления изделий с криволинейной поверхностью | 1969 |

|

SU359915A1 |

| 0 |

|

SU272195A1 | |

| US 4358882 A, 16.11.82 | |||

| US 3566493 A, 02.03.71. | |||

Авторы

Даты

1999-06-27—Публикация

1998-04-13—Подача