Изобретение относится к области механической обработки лопатки компрессора газотурбинного двигателя (ГТД). Оно может быть использовано при закреплении лопатки компрессора ГТД, имеющей профиль пера обработанный окончательно или с малым припуском. Это закрепление нужно для механической обработки хвостовика (замковой части) лопатки ГТД.

Применение заготовок с малыми припусками или без припусков по, профилю пера, формируемого в результате изотермической штамповки или электрохимической обработки, требует применения таких технологических приемов крепления лопатки, которые обеспечивают разгрузку пера лопатки от усилий закрепления и усилий резания при механической обработке хвостовика. Таким способом закрепления является заливка лопатки легкоплавким сплавом или неметаллическим материалом в брикет. В этом случае осуществляется переход от технологических баз на лопатке к технологическим базам на брикете.

Известно устройство для закрепления (заливки) лопатки легкоплавким сплавом или неметаллическим материалом в брикет, которое содержит корпус, имеющий четыре стенки и дно. Одна из стенок выполнена в виде крышки. Внутри корпуса расположены установочные элементы (упор; пластинчатая пружина; поджимы и фиксирующие пальцы, взаимодействующие с рычагами). Лопатка устанавливается в устройство в горизонтальном положении, базируется по технологическому конусу и входному торцу хвостовика. После установки лопатки крышка устройства поджимается к корпусу, лопатка фиксируется в трех точках рабочей поверхности пера лопатки с помощью горизонтальных фиксирующих пальцев и устройство заполняется легкоплавким сплавом или неметаллическим материалом, при этом заполнение осуществляется в направлении, перпендикулярном оси лопатки, и лопатка заливается вся целиком (А.с. №680847, кл. В 23 Р 15/02).

Это устройство имеет существенные недостатки:

1. Лопатка в брикете подвергается температурной деформации в процессе кристаллизации заливочной массы. Это обусловлено тем, что лопатка при заливке не имеет возможности линейного перемещения вдоль своей оси, под действием температуры она деформируется внутри брикета, смещается относительно поджимов и фиксирующих пальцев или принимает напряженное состояние внутри брикета после его кристаллизации.

2. Отклонение от плоскости базовых поверхностей брикета после его остывания в виде усадочных раковин и утяжек. Это происходит из-за того, что заливка производится перпендикулярно оси лопатки. Вследствие этого боковые, базовые поверхности имеют многочисленные дефекты в виде усадочных раковин, которые снижают точность взаимного расположения баз брикета.

3. Повышенный расход заливаемого в устройство легкоплавкого сплава или неметаллического материала.

Также известно устройство для закрепления лопатки газотурбинного двигателя в брикет, содержащее корпус с верхней открытой частью, состоящей из дна и четырех стенок, одна из которых выполнена в виде крышки с упором. Внутренние поверхности стенки, противоположные упомянутой крышке и одной из прилегающей к ней стенок, снабжены установочными элементами для ориентации оси заливаемой лопатки относительно корпуса (И.В.Семенченко, Я.Г.Миггер. «Повышение надежности лопаток газотурбинных двигателей», Москва, Машиностроение, 1977, стр.140).

Лопатка в таком устройстве также устанавливается в горизонтальном положении, базируется по технологическому конусу и входному торцу хвостовика относительно установочных элементов и заливается вся целиком. Заполнение легкоплавкого сплава также производится перпендикулярно оси лопатки. В этом устройстве в целях более экономичного расхода легкоплавкого сплава или неметаллического материала устанавливаются специальные освобождения, которые придают брикету необходимую форму.

Известное устройство имеет следующие недостатки:

1. Лопатка в брикете также подвергается температурной деформации в процессе кристаллизации заливочной массы.

2. Отклонение от плоскости базовых поверхностей брикета после его остывания в виде усадочных раковин и утяжек.

Техническим результатом, на достижение которого направлено изобретение, является устранение указанных недостатков, позволяющее:

а) избавиться от температурных деформаций внутри брикета, тем самым исключить смещение или принятие напряженного состояния лопатки в брикете;

б) повысить точность взаимного расположения базовых поверхностей брикета.

Указанный технический результат достигается тем, что устройство для закрепления лопатки газотурбинного двигателя в брикет содержит корпус с верхней открытой частью, состоящей из дна и четырех стенок, одна из которых выполнена в виде крышки с упором. Внутренние поверхности стенки, противоположные упомянутой крышке и одной из прилегающей к ней стенок, снабжены установочными элементами для ориентации оси заливаемой лопатки относительно корпуса.

Новым в изобретении является то, что дно выполнено в виде двух створок, образующих своими торцами щель в форме профиля пера заливаемой лопатки, а установочные элементы выполнены из условия обеспечения ориентации оси заливаемой лопатки по отношению к вертикальной оси от верхней открытой части корпуса к створкам.

Установочные элементы выполнены из условия ориентации оси заливаемой лопатки по отношению к вертикальной оси под углом не более 45°.

Устройство может быть снабжено призматической пластиной, установленной на одной из стенок корпуса.

Оградив хвостовик лопатки от заливки с помощью створок, придвинутых к лопатке, и установив лопатку вертикально (с отклонением от вертикальной оси на угол не более 45°), обеспечивается заливка пера лопатки постепенно, следуя от ее корневой части к периферийной. Верхняя часть лопатки не заливается. Тем самым лопатка имеет возможность расширения вдоль своей оси. При этом исчезают температурные деформации внутри брикета. Базовые поверхности не имеют усадочных раковин и утяжек, т.к. усадочные раковины при кристаллизации образуются в торце брикета. Для улучшения базовой поверхности на стенке внутри корпуса может устанавливаться призматическая пластина, которая создает на брикете паз, используемый для последующего базирования брикета.

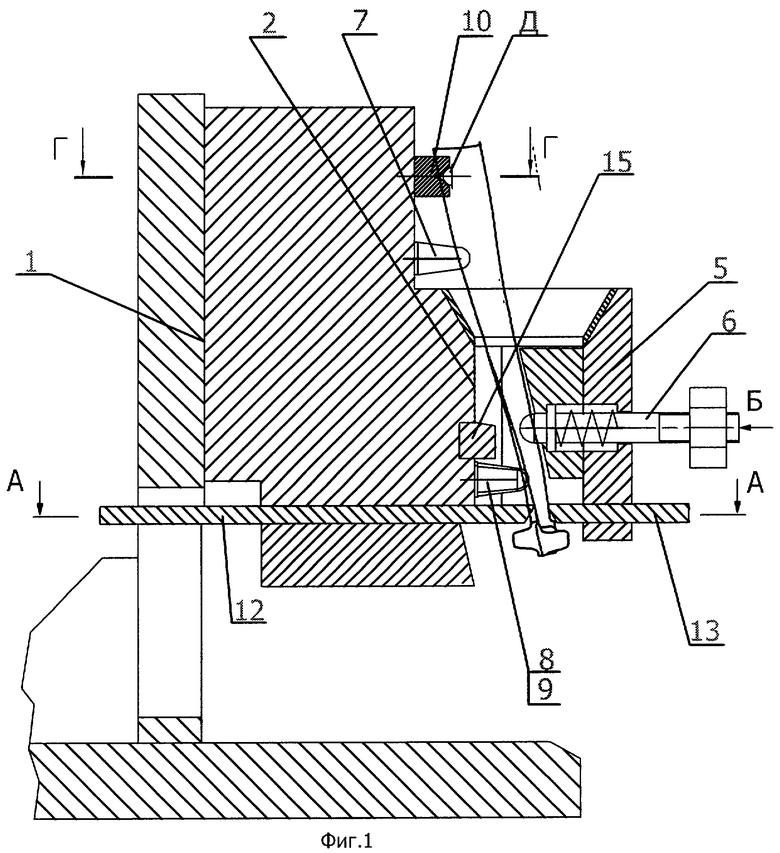

На фиг.1 изображен общий вид схемы устройства (продольный разрез).

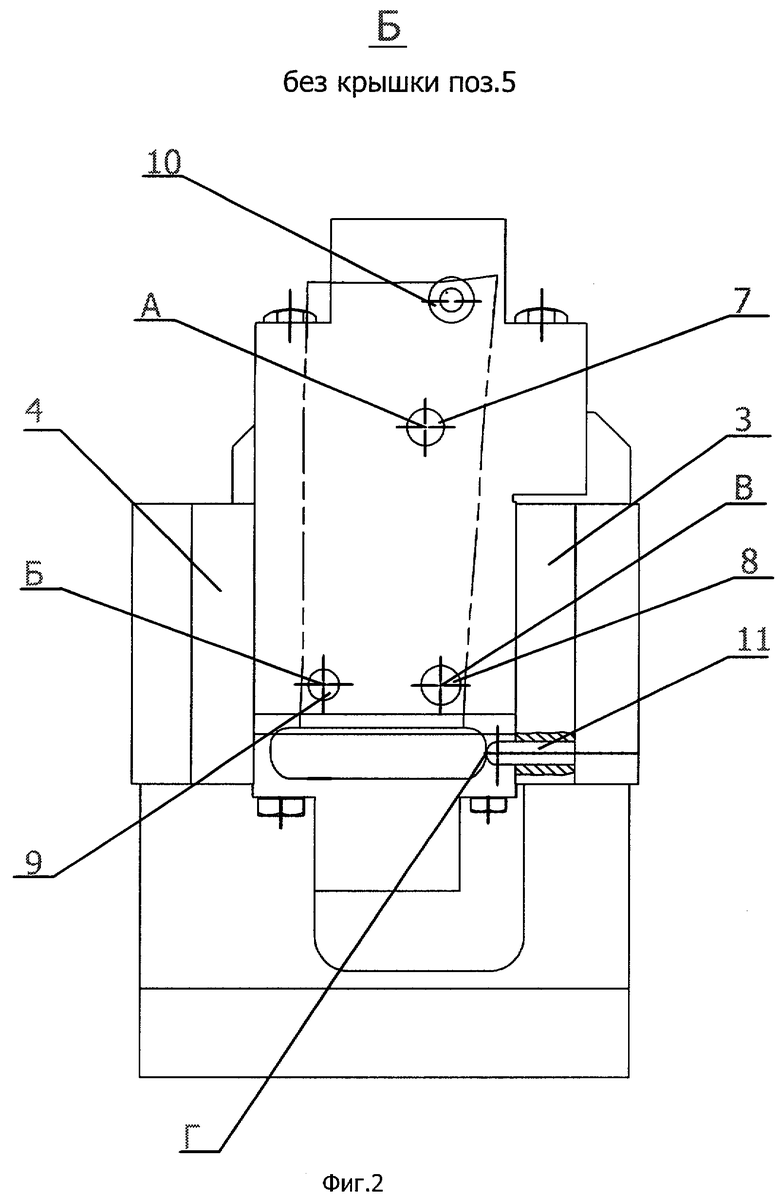

На фиг.2 - то же, вид Б (без крышки, замыкающей камеру).

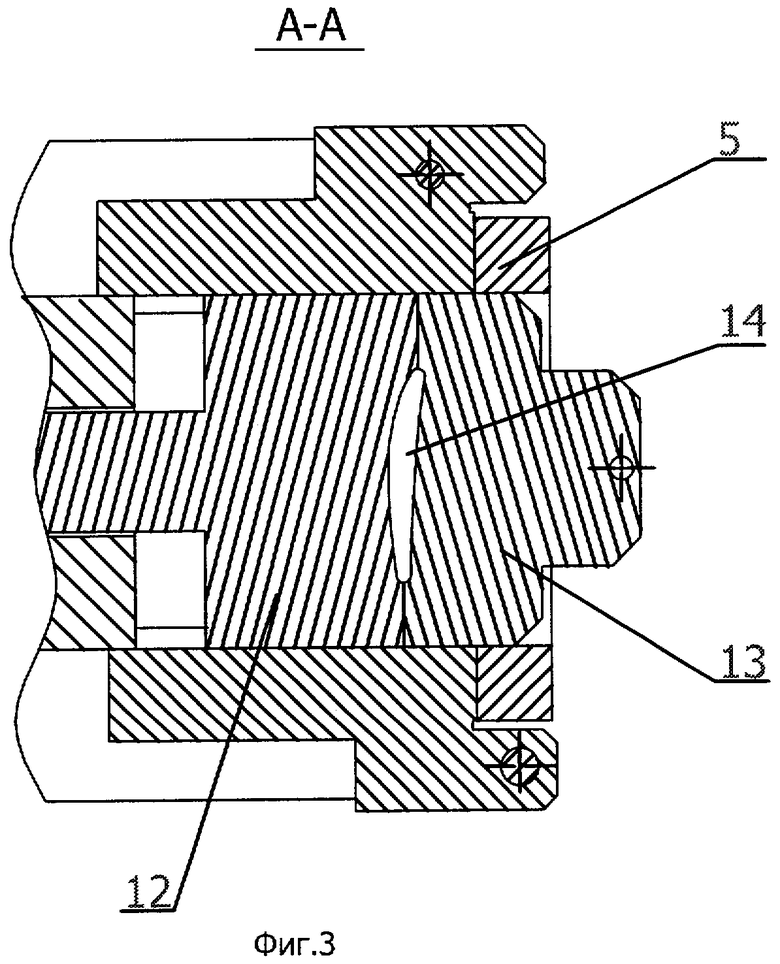

На фиг.3 - то же, разрез А-А.

Устройство для закрепления лопатки газотурбинного двигателя в брикет содержит корпус 1. Цифрой 2 обозначена внутренняя поверхность одной из стенок, 3 и 4 - две другие стенки, 5 - стенка, расположенная напротив 2, выполнена в виде крышки с упором 6. На внутренней поверхности стенки 2 размещены следующие установочные элементы: штыри 7, 8, 9, установочный штырь 10, а на внутренней поверхности стенки 3 размещен еще один установочный элемент - упор 11. Дно состоит из двух створок 12 и 13, каждая из которых расположена в специальных направляющих (на чертеже не показаны) соответственно в корпусе 1 и в стенке, выполненной в виде крышки 5. Между створками 12 и 13 образуется щель 14 в виде профиля пера заливаемой лопатки. На внутренней поверхности стенки 2 может располагаться призматическая пластина 15.

Устройство работает следующим образом. Лопатка тремя базовыми точками на корыте пера А, Б, В устанавливается на три штыря 7, 9 и 8. Точка Г на хвостовике устанавливается на упор 11. Конический выступ на технологической бобышке Д, расположенной на лопатке, устанавливается на установочный штырь 10. Установочный штырь 10 и упор 11 являются направляющей и упорной базами, определяющими положение оси лопатки. В этом положении стенка, выполненная в виде крышки 5, замыкается с стенками 3 и 4 корпуса 1. При этом лопатка прижимается к установочным элементам упором 6. Придвинутые к лопатке створки 12 и 13 ограничивают корпус снизу и препятствуют вытеканию заливочной массы из корпуса. Сверху корпус остается открытым и заливается легкоплавким сплавом или неметаллическим материалом. Отклонение оси заливаемой лопатки от вертикальной оси не более чем на 45° дает возможность легкоплавкому сплаву беспрепятственно заполнить пространство, ограниченное боковыми стенками и дном. Это подтверждено проведенными экспериментами. В процессе кристаллизации (затвердевания) брикета температурные деформации лопатки вдоль своей оси не ограничены, т.к., верхняя часть и хвостовик лопатки не заливается. Поэтому деформации лопатки внутри брикета не происходит. Образующийся брикет имеет четкую опорную базу в виде плоскости, либо призматического паза, полученного за счет призматической пластины 15 и расположенного на наибольшей плоскости брикета. Заливочные раковины при кристаллизации образуются в торце брикета и на опорную базу не влияют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ХВОСТОВИКА И КОРНЕВОЙ ЧАСТИ ПЕРА ЛОПАТКИ НА МНОГОКООРДИНАТНОМ СТАНКЕ С ЧПУ | 2017 |

|

RU2645633C1 |

| Устройство для распределения припуска на заготовке лопатки | 1976 |

|

SU655498A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ КОМПРЕССОРА | 1998 |

|

RU2132266C1 |

| Устройство для распределения припускаНА зАгОТОВКЕ лОпАТКи и зАлиВКи EE лЕгКО-плАВКиМ МАТЕРиАлОМ B бРиКЕТ | 1979 |

|

SU850340A1 |

| Способ обработки хвостовиков лопаток силовых газотурбинных установок | 1973 |

|

SU680847A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ ОТЛИВКИ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ЗАДАННЫМИ АКСИАЛЬНОЙ И АЗИМУТАЛЬНОЙ ОРИЕНТАЦИЕЙ СПЛАВА | 2007 |

|

RU2329120C1 |

| Способ получения тонкостенных отливок направленной кристаллизацией | 1989 |

|

SU1743684A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ЛИТЬЕМ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314892C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2261782C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

Изобретение относится к области механической обработки и может быть использовано при закреплении лопатки компрессора газотурбинного двигателя. Устройство содержит корпус с верхней открытой частью, состоящий из дна и четырех стенок, одна из которых выполнена в виде крышки с упором. Внутренние поверхности стенки, противоположной упомянутой крышке, и одной из прилегающих к ней стенок снабжены установочными элементами для ориентации оси заливаемой лопатки относительно корпуса. Дно выполнено в виде двух створок, образующих своими торцами щель в форме профиля пера заливаемой лопатки. Установочные элементы выполнены из условия обеспечения ориентации оси заливаемой лопатки по отношению к вертикальной оси от верхней открытой части корпуса к створкам. В результате исключаются температурные деформации внутри брикета и повышается точность взаимного расположения его базовых поверхностей. 2 з.п. ф-лы, 3 ил.

| СЕМЕНЧЕНКО И.В | |||

| и др., Повышение надежности лопаток газотурбинных двигателей, Москва, Машиностроение, 1977, с.140 | |||

| Устройство для распределения припускаНА зАгОТОВКЕ лОпАТКи и зАлиВКи EE лЕгКО-плАВКиМ МАТЕРиАлОМ B бРиКЕТ | 1979 |

|

SU850340A1 |

| Способ закрепления детали сложной формы и устройство для его осуществления | 1980 |

|

SU931357A1 |

| Устройство для распределения припуска на заготовке лопатки | 1976 |

|

SU655498A1 |

| Автоматическая линия для обработки замков лопаток | 1982 |

|

SU1103993A1 |

| DE 3448009 A1, 03.04.1986. | |||

Авторы

Даты

2006-09-27—Публикация

2004-12-20—Подача