Изобретения относятся к области выращивания синтетических монокристаллов и промышленно применимы при изготовлении ювелирных изделий.

Известен способ получения окрашенных монокристаллов на основе диоксида циркония, включающий загрузку шихты в контейнер с охлаждаемыми стенками, ее нагрев с образованием расплава и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева, причем в расплавляемые компоненты вводят стабилизирующую примесь Y2O3 и окрашивающую примесь Ce2O3 [Патент США N 3984524, МКИ С 01 G 25/02, 1976]. Недостатком этого способа является желто-оранжевая окраска получаемых монокристаллов.

Наиболее близким к заявляемому изобретению является известный способ получения окрашенных монокристаллов на основе диоксида циркония, включающий загрузку расплавляемых компонентов в контейнер с охлаждаемыми стенками, нагрев компонентов с образованием расплава и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева, причем в расплавляемые компоненты вводят стабилизирующую примесь Y2О3 и окрашивающие примеси Nd2O3 и CeO2 [Балицкий B.C., Лисицына Е.Е. Синтетические аналоги и имитации природных драгоценных камней. -М.: Недра, 1981, с. 130-134].

Недостатком этого прототипа является желто-оранжевая окраска получаемых монокристаллов. Это обусловлено недостаточно высоким поглощением в диапазоне длин волн от 575 до 647 нм.

Наиболее близким к заявляемому изобретению является известный способ получения окрашенных монокристаллов на основе диоксида циркония, включающий загрузку расплавляемых компонентов в контейнер с охлаждаемыми стенками, нагрев компонентов с образованием расплава и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева, причем в расплавляемые компоненты вводят стабилизирующую примесь Y2О3 и окрашивающую примесь Nd2O3 [Патент США N 3984524, МКИ С 01 G 25/02, 1976].

Недостатком этого прототипа является лиловая окраска получаемых монокристаллов.

Технической задачей, решаемой с помощью заявляемых изобретений, является получение синтетических монокристаллов с благородной окраской: цвета "бургундского вина" - как у граната альмандина, густо-красной - как у обыкновенного граната, фиолетово-красной - как у рубина или шпинели.

Поставленная задача решается тем, что в известном способе получения окрашенных монокристаллов на основе диоксида циркония, включающем загрузку расплавляемых компонентов в контейнер с охлаждаемыми стенками, нагрев компонентов с образованием расплава и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева, причем в расплавляемые компоненты вводят стабилизирующую примесь Y2О3 и окрашивающие примеси Nd2O3 и CeO2, монокристаллы отжигают в инертной или разреженной атмосфере при давлении от 10-4 до 10-3 мм рт.ст. и температуре от 500 до 1600oC в течение времени от 1,0 до 2,0 ч, после чего температуру снижают со скоростью от 400 до 1000oC в час, а расплавляемые компоненты вводят в следующем отношении, вес.%:

Y2O3 - 10 - 40

Nd2O3 - 3 - 8

CeO2 - 2 - 4

ZrO2 - Остальное

Поставленная задача решается также тем, что в известном способе получения окрашенных монокристаллов на основе диоксида циркония, включающем загрузку расплавляемых компонентов в контейнер с охлаждаемыми стенками, нагрев компонентов с образованием расплава и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева, причем в расплавляемые компоненты вводят стабилизирующую примесь Y2О3 и окрашивающую примесь Nd2O3, в расплавляемые компоненты дополнительно вводят окрашивающую примесь Pr2O3, монокристаллы отжигают в инертной или разреженной атмосфере при давлении от 10-4 до 10-3 мм рт.ст. и температуре от 1200 до 1400oC в течение времени от 1,0 до 2,0 ч. после чего температуру снижают со скоростью от 400 до 1000oC в час, а расплавляемые компоненты вводят в следующем отношении, вес.%:

Y2O3 - 10-40

Nd2O3 - 1-4

Pr2O3 - 2-8

ZrO2 - Остальное

В частности, для увеличения размеров получаемых монокристаллов и повышения их однородности в контейнер в качестве расплавляемых компонентов загружают шихту и отходы монокристаллов, которые берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 200 мм, на дно контейнера и поверх расплавляемых компонентов помещают слои теплоизолирующей засыпки того же состава, что и шихта, а на слой теплоизолирующей засыпки на дне контейнера помешают отходы монокристаллов и шихту, причем отходы монокристаллов и шихту помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этими слоями находится слой из отходов монокристаллов, причем от полной загрузки контейнера отходы монокристаллов составляют от 1 до 80 вес.%, а шихта - от 20 до 99 вес.%.

В частности, при направленной кристаллизации контейнер перемещают со скоростью от 0,1 до 1,5 мм/ч до полного выведения расплава из зоны нагрева.

В частности, направленную кристаллизацию расплава проводят при реверсивном вращении контейнера с линейной скоростью на боковой границе раздела расплав - гарнисаж от 0,02 до 0,3 м/с, реверс осуществляют с периодом от 1 до 15 с, на начальной стадии направленной кристаллизации в течение времени от 1 до 2 ч контейнер перемещают со скоростью от 0, 5 до 2 мм/ч, а затем - со скоростью от 4 до 8 мм/ч.

В частности, в контейнер в качестве расплавляемых компонентов загружают шихту и/или отходы кристаллов, которые берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 200 мм, на дно контейнера и поверх расплавляемых компонентов помещают слои теплоизолирующей засыпки того же состава, а на слой теплоизолирующей засыпки на дне контейнера помещают затравочные монокристаллы и расплавляемые компоненты, причем при одновременном использовании отходов монокристаллов и шихты их помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этими слоями находится слой из отходов монокристаллов, при направленной кристаллизации контейнер сначала перемещают со скоростью от 0,1 до 8 мм/ч в течение времени от 2 до 10 ч, а затем контейнер останавливают и расплав охлаждают со скоростью от 2 до 10oC в час в течение времени от 10 до 50 ч, а охлаждение полученных монокристаллов ведут в течение времени от 8 до 24 ч.

С помощью заявляемых изобретений поставленная задача решается принципиально одним и тем же путем, а именно введением двух окрашивающих примесей, отжигом полученных монокристаллов в инертной или разреженной атмосфере и их последующим охлаждением с заданной скоростью, поэтому они связаны единым изобретательским замыслом. Отличие состоит в том, что по сравнению с первым вариантом во втором в качестве окрашивающей примеси используют Pr2O3 вместо CeO2.

Суть изобретений состоит в том, что подбором примесей и их концентраций, режимов отжига и охлаждения монокристаллов, обеспечивающих изменение валентности ионов церия и празеодима удалось получить такой спектр поглощения монокристаллов, который обеспечивает их благородную красную окраску. Кроме того, празеодимсодержащие монокристаллы обладают александритовым ("color change") эффектом и изменяют окраску с фиолетово-красной при естественном освещении на зеленую при искусственном освещении.

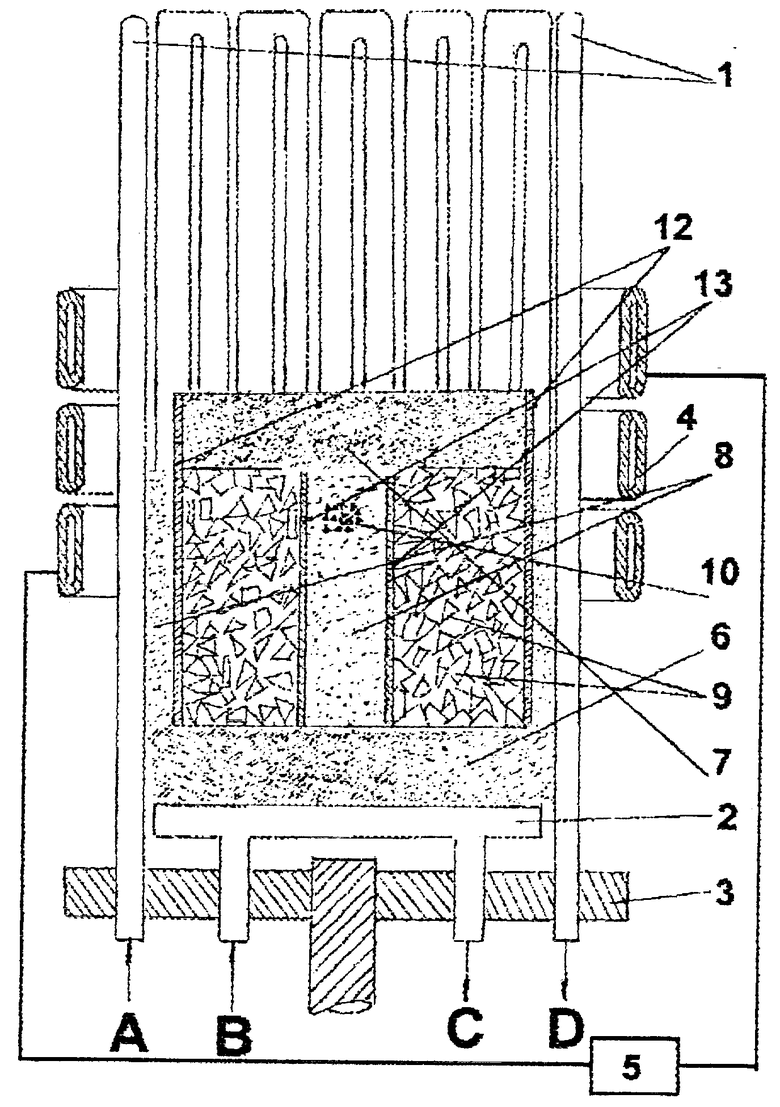

Изобретение иллюстрируется чертежом, где изображено устройство, реализующее заявляемые способы. Устройство содержит контейнер, состоящий из набора боковых 1 и донных 2 медных водоохлаждаемых трубок и/или секций, непроводящее основание 3, выполненное, например, из политетрафторэтилена, индуктор 4, высокочастотный генератор 5, нижний 6 и верхний 7 слои теплоизолирующей засыпки, шихту 8, отходы монокристаллов 9, металл 10 для стартового плавления. Слои 6 и 7 теплоизолирующей засыпки получают, утрамбовывая, спекая или сплавляя часть шихты 8. Шихта 8 содержит диоксид циркония, оксид иттрия, оксид неодима, оксид церия или празеодима в вышеуказанных количествах. Контейнер с трубками 1 и 2 монтируют на основании 3 с воздушным зазором между ними 1-2 мм. Подачу охлаждающей воды в трубки 1 и 2 осуществляют в направлении стрелок А и В, а выход - в направлении стрелок С и D. На трубки 2 помещают слой 6 теплоизолирущей засыпки. Далее с помощью обечаек на этот слой 6 помещают шихту 8 и отходы монокристаллов 9. При этом в центр контейнера для обеспечения стартового плавления помещают металл 10, входящий в стабилизирующий оксид, или металлический цирконий. Металл 10 в процессе расплавления шихты окисляется до соответствующего окисла. Индуктор 4 подключают к высокочастотному генератору 5 и устанавливают так, чтобы его нижний виток находился на уровне верхней части слоя 6 теплоизолирующей засыпки. Расплавление шихты 8 и отходов монокристаллов 9, инициируемое расплавленным металлом 10, осуществляют в высокочастотном поле, источником которого является высокочастотный генератор 5 с частотой генерации не менее 1 МГц, при одновременном охлаждении контейнера водой. Под действием локального нагрева контактирующая с металлом 10 шихта 8 расплавляется и начинает поглощать энергию высокочастотного поля, за счет чего зона расплава увеличивается. В результате в контейнере образуется расплав и гарнисаж толщиной 1,5-2 мм. Расплав выдерживают в течение времени не менее 30 мин для установления равновесной границы расплав-гарнисаж. Для обеспечения роста кристаллов контейнер выводят из зоны нагрева, перемещая относительно индуктора со скоростью от 0,5 до 1,5 мм/ч. При этом подача воды в трубки 1 и 2 продолжается в течение всего процесса кристаллизации. После окончания процесса кристаллизации подача воды в трубки 1 и 2 не прекращается до тех пор, пока температура внутри контейнера не станет ниже 100o С. Затем полученные монокристаллические блоки выгружают из контейнера, охлаждают на воздухе до комнатной температуры и разделяют на отдельные монокристаллы. Длина полученных монокристаллов достигает 15 см при площади поперечного размера более 6 см2.

Для неотожженных монокристаллов, содержащих церий, одна полоса поглощения наблюдается в области 260 - 400 нм с максимумом на длине волны 380 нм, а другая - на длинах волн свыше 550 нм. Отжиг таких монокристаллов согласно изобретению приводит к росту поглощения в диапазоне длин волн короче 500 нм, причем край поглощения очень резкий (в диапазоне длин волн от 500 до 600 нм поглощение снижается с почти 100% до 10%).

Монокристаллы, полученные и отожженные согласно изобретению и содержащие одновременно неодим и церий, имеют минимум поглощения в области 650 - 700 нм, что соответствует красной области спектра.

Неотожженные монокристаллы, полученные согласно изобретению и содержащие одновременно неодим и празеодим, имеют широкую бесструктурную полосу поглощения в области 350 - 550 нм, на фоне которой наблюдаются дополнительные пики поглощения в диапазонах 430 - 480 нм и 550 - 620 нм, тогда как областям пропускания соответствуют диапазоны 400 - 420 нм, 490 - 550 нм и 630 - 700 нм. Отжиг таких монокристаллов согласно изобретению приводит к резкому уменьшению интенсивности бесструктурного поглощения, причем край полосы поглощения становится более резким (330 - 350 нм), а в диапазонах длин волн 390 - 420 нм, 490 - 550 нм и 630 - 700 нм резко увеличивается пропускание.

Использование расплавляемых компонентов согласно заявляемому изобретению в сочетании с отжигом в указанном диапазоне температур обеспечивает получение монокристаллов, окрашенных в благородный красный цвет, а в альтернативном варианте - с александритовым эффектом. Этот эффект в празеодимсодержащих монокристаллах обусловлен тем, что в спектре электрического освещения по сравнению с естественным менее интенсивна зеленая составляющая и отсутствует фиолетовая. Как следствие, при электрическом освещении монокристалл пропускает в красной области спектра, а при естественном - в желто-зеленой области.

Предварительно смешав, в контейнер диаметром 200 мм и высотой 200 мм загружают 7540 г ZrO2, 1670 г Y2O3, 160 г CeO2 и 630 г Nd2О3. В центр контейнера помещают 10 г металлического иттрия. Включают высокочастотный генератор 7 мощностью 60 кВт и частотой генерации 5, 28 МГц, подключенный к индуктору 6, внутри которого располагается контейнер. Расплавленный иттрий разогревает окружающую шихту и/или отходы монокристаллов, которые в конце концов расплавляются за исключением тонкого слоя (гарнисажа) толщиной 3 - 5 мм у водохлаждаемых стенок и дна контейнера. Расплав выдерживают в течение 30 мин для установления равновесной границы расплав-гарнисаж. Для обеспечения роста монокристаллов контейнер относительно индуктора перемещают со скоростью 1,0 мм/ч. Через 10 ч генератор выключают, прекращают перемещение контейнера и еще через 2 ч монокристаллы извлекают из контейнера.

Затем монокристаллы отжигают в печи в инертной атмосфере при температуре 1300oC в течение 2 ч. Монокристаллы, извлеченные после охлаждения из печи, имеют насыщенный красный цвет

Предварительно смешав, в контейнер диаметром 220 мм и высотой 200 мм загружают 4810 г ZrO2, 1860 г Y2O3, 150 г Nd2О3 и 180 г Pr2О3. В центр контейнера помещают 20 г металлического циркония. Включают высокочастотный генератор 7 мощностью 60 кВт и частотой генерации 5,28 Мгц, подключенный к индуктору 6, внутри которого располагается контейнер. Расплавленный цирконий разогревают окружающую шихту, которая в конце концов расплавляется за исключением тонкого слоя (гарнисажа) толщиной 3 - 5 мм у водохлаждаемых стенок и дна контейнера. Расплав выдерживают в течение 30 мин для установления равновесной границы расплав-гарнисаж. Для обеспечения роста монокристаллов контейнер относительно индуктора 6 перемещают со скоростью 1,0 мм/ч. Через 12 ч генератор выключают, прекращают перемещение контейнера и еще через 2 ч монокристаллы извлекают из контейнера.

Затем монокристаллы отжигают в печи, предварительно откаченной до давления 10-4 мм рт.ст., при температуре 1200oC в течение 8 ч. Температуру в печи повышают со скоростью 300oC в час, а снижают со скоростью 500oC в час. Монокристаллы, извлеченные после охлаждения из печи, имеют насыщенный красный цвет при естественном освещении. Под лампой "дневного света" они приобретали зеленую окраску,

Таким образом, приведенные примеры конкретного применения свидетельствуют о решении поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО МАТЕРИАЛА (ВАРИАНТЫ), УСТРОЙСТВА НА ОСНОВЕ ЭТОГО МАТЕРИАЛА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2157431C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2133787C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ МОНОКРИСТАЛЛОВ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2134314C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО МАТЕРИАЛА | 1999 |

|

RU2199616C2 |

| Мембрана твердого электролита для твердооксидных топливных элементов | 2023 |

|

RU2825425C2 |

| МИКРОКРИСТАЛЛИЧЕСКОЕ СТЕКЛО, ИЗДЕЛИЕ ИЗ МИКРОКРИСТАЛЛИЧЕСКОГО СТЕКЛА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2826245C1 |

| МАТЕРИАЛ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ, ХИРУРГИЧЕСКИЙ РЕЖУЩИЙ ИНСТРУМЕНТ ИЗ МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ, ИНСТРУМЕНТ ИЗ МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 1999 |

|

RU2220674C1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ТИПА ШПИНЕЛИ ДЛЯ ПРОИЗВОДСТВА БИЖУТЕРИИ И ЮВЕЛИРНЫХ КАМНЕЙ | 2019 |

|

RU2811701C2 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЮВЕЛИРНЫХ ИЗДЕЛИЙ И ЮВЕЛИРНЫХ КАМНЕЙ С ВЫСОКИМ ПОКАЗАТЕЛЕМ ПРЕЛОМЛЕНИЯ И ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 2017 |

|

RU2758310C2 |

| ОДНОЭТАПНЫЙ УНИВЕРСАЛЬНЫЙ СТОМАТОЛОГИЧЕСКИЙ ИМПЛАНТАТ | 2005 |

|

RU2284790C1 |

Использование: изобретение относится к области выращивания синтетических монокристаллов и промышленно применимы при изготовлении ювелирных изделий. Технический результат - получение синтетических монокристаллов благородного красного цвета. В контейнер с охлаждаемыми стенками загружают шихту 8 следующего состава, вес.%:

Y2О3 - 10-40

Nd2О - 3-8

CeO2 - 2-4

ZrO2 - Остальное

Шихту 8 нагревают с образованием расплава в слое гарнисажа. Направленную кристаллизацию расплава осуществляют путем перемещения контейнера относительно зоны нагрева. Затем контейнер выводят из зоны нагревы, а монокристаллы охлаждают. После этого монокристаллы отжигают в инертной или разреженной атмосфере при давлении 10 -4 - 10-3 мм рт. ст. и температуре 500 - 1600oC в течение времени 1,0 - 2,0 ч, после чего температуру снижают со скоростью 400 - 1000oC в час. В альтернативном варианте в контейнер с охлаждаемыми стенками загружают шихту 8 следующего состава, вес.%:

Y2О3 - 10-40

Nd2О3 - 1-4

Pr2O3 - 2-8

ZrO2 - Остальное

Для получения красной окраски с александритовым эффектом монокристаллы отжигают в инертной или разреженной атмосфере при давлении 10 -4 - 10-3 мм рт.ст. и температуре 1200 - 1400oC в течение времени 1,0 - 2,0 ч, после чего температуру снижают со скоростью 400 - 1000oC в час. 2 с. и 4 з.п.ф-лы, 1 ил.

Y2O3 - 10 - 40

Nd2O3 - 3 - 8

ClO2 - 2 - 4

ZrO2 - Остальное

2. Способ получения окрашенных монокристаллов на основе диоксида циркония, включающий загрузку расплавляемых компонентов в контейнер с охлаждаемыми стенками, нагрев компонентов с образованием расплава и последующую направленную кристаллизацию расплава путем перемещения контейнера относительно зоны нагрева, причем в расплавляемые компоненты вводят стабилизирующую примесь Y2O3 и окрашивающую примесь Nd2O3, отличающийся тем, что в расплавляемые компоненты дополнительно вводят окрашивающую примесь Pr2O3, монокристаллы отжигают в инертной или разреженной атмосфере при давлении 10-4 - 10-3 мм рт. ст. и температуре 1200 - 1400oС в течение времени 1,0 - 2,0 ч, после чего температуру снижают со скоростью 400 - 1000oС в час, а расплавляемые компоненты вводят в следующем отношении, вес.%:

Y2O3 - 10 - 40

Nd2O3 - 1 - 4

Pr2O3 - 2 - 8

ZrO2 - Остальное

3. Способ по любому из п.1 или 2, отличающийся тем, что в контейнер в качестве расплавляемых компонентов загружают шихту и отходы монокристаллов, которые берут в количестве, обеспечивающем объем расплава не менее 5 л, и загружают в контейнер диаметром не менее 200 мм, на дно контейнера и поверх расплавляемых компонентов помещают слои теплоизолирующей засыпки того же состава, что и шихта, а на слой теплоизолирующей засыпки на дне контейнера помещают отходы монокристаллов и шихту, причем отходы монокристаллов и шихту помещают слоями в виде трех коаксиальных цилиндров, где центральный слой и слой, контактирующий с контейнером, состоит из шихты, а между этими слоями находится слой из отходов монокристаллов, причем от полной загрузки контейнера отходы монокристаллов составляют 1 - 80 вес.%, а шихта 20 - 99 вес. %.

| US 3984524 A, 05.10.76 | |||

| Оптический монокртисталлический материал | 1973 |

|

SU565432A1 |

| RU 94017503 A1, 27.04.96 | |||

| RU 94008773 A1, 27.04.96 | |||

| DE 3904868 A, 23.08.90 | |||

| DE 3316909 A1, 24.01.85 | |||

| US 4205051 A, 27.05.80. | |||

Авторы

Даты

1999-06-27—Публикация

1999-07-25—Подача